离子型稀土分离企业连续沉淀及连续过滤的工艺设计

王 明

(长沙有色冶金设计研究院有限公司,湖南 长沙 410001)

一直以来,由于稀土分离企业(特别是南方离子型稀土分离企业)生产规模普遍较小,产品种类较多,因此生产过程连续化、自动化程度偏低,特别是沉淀过滤工序。目前,企业普遍采用批次沉淀(单级沉淀槽)及批次过滤、洗涤(真空抽滤槽)的沉淀过滤工艺及设备[1]。该工艺的优点是设备投资小、生产操作灵活,缺点是生产效率低、自动化程度低、劳动强度大、废水量大。

随着稀土大集团的成立以及劳动力成本的不断上升,各大集团陆续对旗下分离企业进行了整合、优化、升级,新建或技改后的企业生产规模普遍达到了5 000 t/a以上(以REO计),自动化程度也实现了较大提升。就沉淀过滤工序而言,实现自动化的途径主要是采用连续沉淀及连续过滤工艺及设备。北方稀土分离企业由于生产规模大(10 000 t/a以上)、产品相对集中(La、Ce及PrNd合计占比达到了98.5%左右),已经率先实现了连续沉淀及连续过滤的产业化。

近年来,企业越来越重视自动化水平的提升,部分生产规模较大的南方稀土分离企业亦逐步对沉淀过滤工序进行了连续化、自动化改造,新建项目更是如此。本文结合作者设计的某离子型稀土分离项目,对稀土连续沉淀及连续过滤的工艺设计进行介绍。

1 生产工艺

虽然近年来离子型稀土分离企业生产规模不断增加,但是由于产品种类较多,大部分单一产品的产量依然较小,不适合采用连续化、自动化生产工艺,仅La、PrNd及Y等3种产品的产量较大,分别占到了总产量的1/4左右,达到了3.5~4 t/d,可以考虑采用连续沉淀及连续过滤生产工艺及设备。

1.1 连续沉淀工艺

相对于批次沉淀而言,连续沉淀即为稀土料液及沉淀剂溶液以一定流速连续加入沉淀槽、物料在多级沉淀槽内连续流动并发生反应、反应完全的沉淀物浆料连续排出沉淀槽的生产工艺。沉淀方式为并流沉淀,稀土料液从第1级连续加入,沉淀剂溶液从除最后1级外的其余各级连续加入,料浆从最后1级连续流出。沉淀温度为常温,如环境温度过低,则可将沉淀槽加热到50℃左右,沉淀效果更好。采用连续沉淀工艺后,工人无需频繁加料、分析、出料、启停设备,大大降低了劳动强度和劳动量。

沉淀物料为萃取工序产出的单一氯化稀土料液,其中La、PrNd料液浓度约为1.5~1.7 mol/L(折REO含量,下同),Y料液浓度约为1.0 mol/L。批次沉淀工艺则需将料液稀释至0.4~0.5 mol/L左右(实际生产中为预先向沉淀槽内加入相应量的底水,便于搅拌桨将物料搅动起来),才能进行沉淀,否则溶液的相对过饱和度过大,晶核成核速度过快,容易生成无定型絮状沉淀物,不好过滤。同时无定型沉淀物更容易夹带杂质,最终影响产品质量[2]。

将La料液浓度从1.6 mol/L(260.66 g/L)稀释至0.5 mol/L(81.46 g/L),则每吨REO需多耗新水及增加排水8.44 m3;PrNd的情况与La相当;将Y料液浓度从1.0 mol/L(112.91 g/L)稀释至0.4 mol/L(45.16 g/L),则每吨REO需多耗新水及增加排水13.29 m3。采用连续沉淀工艺后,3种产品平均可减少新水耗量及废水产出量约10 m3/t。不仅如此,目前大部分地区均不允许排放高盐废水,因此沉淀废水需蒸发回收盐分,减少排水后还可以降低后续废水蒸发工序的设备投资和运行成本。

采用连续沉淀工艺后,除首次生产外,沉淀槽一直处于负载沉淀母液和沉淀物的状态,相当于批次沉淀反应的中间状态,沉淀槽内的沉淀母液充当了批次沉淀时底水的作用。此时,稀土料液和沉淀剂溶液连续并流加入沉淀槽中,在搅拌的作用下,溶液的相对过饱和度不会过大,均相成核作用不显著,亦可得到大颗粒的晶形沉淀。

沉淀剂为质量百分比浓度约10%~15%的NH4HCO3溶液,亦可选择NaHCO3或NaHCO3及Na2CO3的混合物作为沉淀剂。草酸沉淀工艺由于沉淀母液酸度太高,对后续连续过滤设备腐蚀太大,企业一般不采用连续沉淀及连续过滤工艺。沉淀剂溶液以不同流量连续加入各级沉淀槽,通过调节沉淀剂的加入量,来控制各级沉淀槽的pH值,根据企业生产实践,其中第1级为3.5左右,第2级为5左右,第3级为6.5左右。沉淀反应如下:

1.2 连续过滤工艺

沉淀完成后的料浆,从最后1级沉淀槽流出,流入真空带式过滤机进行连续过滤及连续洗涤,其中洗涤段根据设备规格不同可分为3~4段,实现逆流洗涤,洗水可重复利用2~3次,可减少约一半的洗涤新水用量。如采用真空抽滤槽进行过滤洗涤,洗水无法重复利用,按每吨REO需30 m3洗水考虑,采用连续过滤工艺及设备后,每吨REO可节约用水及减少排水约15 m3。根据企业生产实践,经真空带式过滤机过滤洗涤后的物料,含水率约为40%(PrNd沉淀略低),烧成率约为35%,与抽滤槽过滤工艺基本相当。

2 设备配置

2.1 连续沉淀设备

连续沉淀槽为串联的若干级搅拌反应槽,沉淀槽级数及单台容积根据处理物料量综合考虑,一般不宜少于4级。以4级为例,其中前3级用于沉淀,最后1级用于陈化,槽间经由上部联通。反应槽材质为玻璃钢(FRP)或均聚聚丙烯(PPH),配备可调速的低转速、大扭矩稀土永磁节能电机。前3级沉淀槽搅拌桨转速控制在75~80 r/min,有利于物料扩散,加快反应;最后1级陈化槽搅拌桨转速控制在20~30 r/min,有利于晶核长大,晶型成长更好。

2.2 连续过滤设备

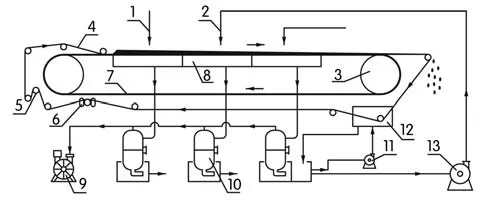

如果说沉淀环节更注重工艺的精确控制,那么过滤、洗涤环节则主要依靠先进的设备。目前,工业上用来进行连续过滤的设备主要是真空带式过滤机,该设备集连续过滤、连续洗涤、连续卸料于一体。设备主要包括机架、从动辊、压布辊、进料斗、气罩、淋洗装置、驱动辊、滤布、卸料装置、滤布重力张紧装置、滤布纠偏装置、滤布拖辊、清洗装置、排液罐、水泵、驱动装置、控制柜等部件。真空带式过滤机基本构造如图1所示。

图1 真空带式过滤机示意图

以DU6-500型号(过滤面积为6 m2、胶带有效宽度为500 mm)的真空带式过滤机为例,过滤能力约为0.4~0.5 t/h(以湿碳酸稀土实物计)。沉淀产物从真空带式过滤机卸料端自动卸出,直接装入吨袋送灼烧工序,代替了工人从抽滤槽中人工出料及装袋的繁重劳动。如果是新建项目,可考虑将沉淀过滤工序与灼烧工序布置于同一车间内,真空带式过滤机布置于上层,灼烧窑布置于下层,带滤机卸出的物料直接落入灼烧窑的加料仓,进一步减少了沉淀物料的转运环节,实现沉淀、过滤、洗涤、灼烧的整体连续化、自动化,进一步提高企业的自动化水平。

3 自动化控制

采用连续沉淀、连续过滤工艺及设备后,基本实现了机械化、自动化生产,大大减轻了工人的劳动强度。如果要进一步提高生产效率、工艺稳定性、减少劳动力配置,则需配套自动控制系统,包括仪表、阀门、计算机控制系统等,实现工艺参数的实时监测及生产工艺的自动调控,将自动化水平进一步提升至信息化、智能化水平。

3.1 流量控制

目前,批次沉淀工艺多采用计量槽来控制加入沉淀槽的料液和沉淀剂的总量,精度较低,工人工作量较大。采用连续沉淀工艺后,物料连续加入,流量亦是重要的控制参数,采用高位槽+稳压槽+气动调节阀+电磁流量计(或金属转子流量计)+DCS控制系统的组合方案实现流量的自动控制。

料液及沉淀剂溶液经高位槽流入稳压槽,以稳定的压力流入沉淀槽,通过气动调节阀精确控制加入每个沉淀槽的物料流量,通过流量计将流量信号输入DCS控制系统,实现流量远程监控,通过控制系统可远程操控气动调节阀,实现流量的自动控制。

3.2 pH值控制

对于碳沉工艺来说,反应过程及终点pH值控制是非常重要的,目的是防止反应物一方过量加入,导致相对过饱和现象的发生,进而影响产品品质。目前,批次沉淀工艺主要还是采用pH试纸进行人工测量,工作量大,测量精度较低(0.5~1左右),导致产品品质不稳定。

采用连续沉淀工艺后,每个沉淀槽均配备pH计,控制精度可达0.1,将信号输入DCS控制系统,监控反应过程的稳定性,并作为调节沉淀剂溶液流量的依据。通过上述自动化控制手段,可实现生产过程的远程自动监测及控制,大大提高了生产的稳定性及一致性,大大降低了工人的劳动量及劳动强度。

4 技术经济分析

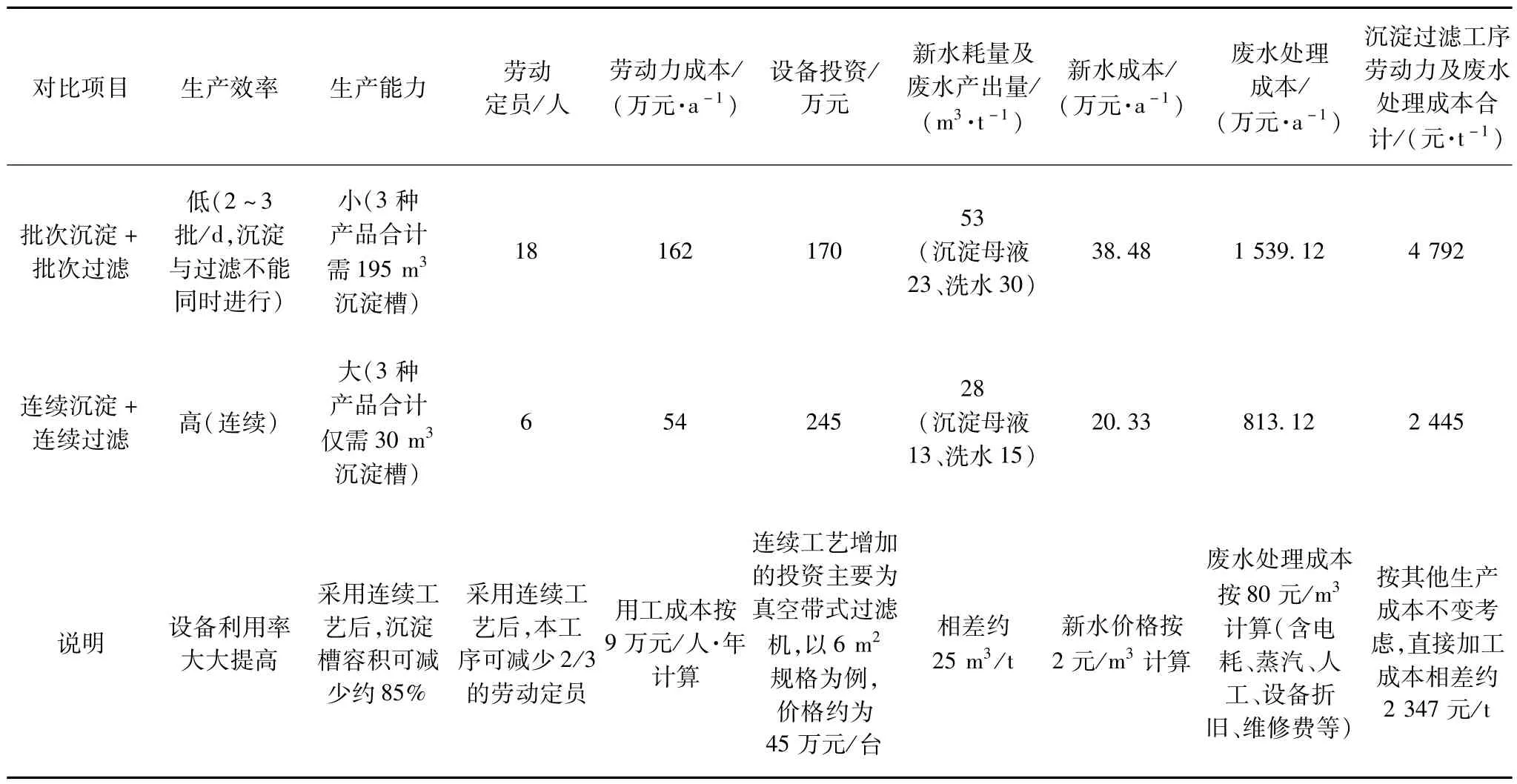

以规模为5 000 t/a的离子型稀土分离企业为例,按La、PrNd、Y等3条生产线采用连续沉淀及连续过滤工艺,合计沉淀量约为3 630 t/a(以REO计),与传统的批次沉淀及批次过滤工艺相比,优势明显。主要技术经济指标对比见表1。

表1 两种工艺主要技术经济指标对比

仅就沉淀过滤工序而言,采用连续沉淀及连续过滤工艺及设备后,除设备投资有所增加外,生产效率和自动化水平大大提高,工人劳动量和劳动强度明显降低,可大大减少劳动定员;新水消耗及废水产出大幅减少,产品直接加工成本显著降低。

5 结论

1.针对离子型稀土分离企业,规模达到5 000 t/a以上,或单一产品产量达到1 200 t/a以上,且采用碳沉工艺,可以考虑采用连续沉淀及连续过滤的生产工艺及设备。规模或产量较小以及采用草酸沉淀工艺的产品,则不太适用。

2.采用连续沉淀及连续过滤工艺及设备后,除设备投资有所增加外,生产效率和自动化水平大大提高,工人劳动量和劳动强度明显降低,劳动定员可减少约2/3(针对采用此工艺的工序考虑)。

3.采用连续沉淀及连续过滤工艺及设备后,新水消耗量及废水产出量可减少约25 m3/t(按采用此工艺的产品量计算)。

4.采用连续沉淀及连续过滤工艺及设备后,产品直接加工成本可降低约2 300元/t(按采用此工艺的产品量计算)。