浸植物油激光凹坑填充试件表面的摩擦磨损性能

邹 翩, 于爱兵, 秦 拓, 李克凡, 王贵林, 吴森凯

(宁波大学机械工程与力学学院, 浙江 宁波 315211)

0 前 言

表面织构能够用于储存润滑油、磨屑和磨粒,可有效改善加工表面的摩擦学特性,已在工程领域得到应用[1]。 将固体润滑剂材料填充于试件表面凹坑织构内,织构作为固体润滑剂的容器,能够发挥固体润滑剂的减摩性能,从而进一步提高织构试件表面的摩擦磨损性能[2,3]。 例如:Wu 等[4]在硬质合金凹槽织构内填充二硫化钼能够使织构表面摩擦系数降低20%~25%。Zimmerman 等[5]的研究表明在TiN 表面微坑织构内填充石墨能显著提高材料的减摩性能。

聚酰亚胺(PI)是多孔材料,具备自润滑特性,其内部连通的孔隙能够储存润滑油[6],是典型的固-液复合润滑材料[7]。 浦玉萍等[8]通过对聚酰亚胺分别添加质量分数为5%的MoS2、Pb 和聚四氟乙烯(PTFE)后进行对比,表明发现PI/5%PTFE 复合材料的平均孔径显著增大。 上述学者将不同固体自润滑材料进行混合,得到效果较优的复合固体润滑材料的配比,由于润滑液的润滑效果比固体润滑材料的润滑效果更好,有学者考虑进一步将润滑液和固体润滑材料结合。 Li 等[9]用造孔剂的孔隙结构存储润滑油PAO6,将其填充到PTFE材料中制备出具有固液协同润滑作用的摩擦副材料,此材料可实现超低摩擦。 赵欢等[10]采用热压固化工艺将六方氮化硼封装于巴氏合金销表面织构内,在矿物油润滑条件下,能有效降低摩擦系数,减小磨损量。 上述工作研究表明,在凹坑内填充固体润滑剂并采用矿物油润滑或将矿物油浸入自润滑材料中,可以在摩擦过程中进一步获得较小的磨损量和摩擦系数。

鉴于矿物润滑油的环境、毒性以及成本上升问题,植物润滑油的使用开始被关注[11]。 植物油具有良好的润滑性、低挥发性、高黏度指数,例如大豆油、菜籽油、葵花籽油、蓖麻油、花生油等,均可作为环保润滑油。综上所述,在凹坑中填充固体润滑剂并采用矿物油润滑或将矿物油浸入自润滑材料中,可改善试件表面的摩擦磨损性能,而植物油比矿物油环保且具有良好的润滑性,因此,有必要探索植物油对凹坑填充试件的减摩作用,进一步研究不同植物油对试件表面摩擦磨损性能的影响。 本工作将PI/5%PTFE 复合材料填充到45 钢激光凹坑织构中,再将所得的填充试件浸入不同种类的植物油中,分析不同种类植物油对激光凹坑填充试件表面摩擦磨损性能的影响。

1 试 验

1.1 试件制备

45 钢试件尺寸为35 mm×28 mm×6 mm。 凹坑填充材料选用牌号为YS-20 的PI 模塑粉和牌号为DF-17A的PTFE 粉末。 选用蓖麻油、大豆油、玉米油3 种植物油。

采用YAG-W200B 型激光焊接机在45 钢试件表面加工出凹坑织构,通过预试验,选择凹坑织构表面减摩效果最好的一组结构参数[12]:平均直径为380.7 μm,平均深度为310.3 μm,平均中心间距为d1=1 000 μm,d2=1 242 μm,激光加工的凹坑织构如图1 所示。 激光打孔工艺参数为:电流220 A,脉宽0.5 ms,离焦量3 mm,单点脉冲。 分别使用粒度为800,1 500,2 000,3 000号金相砂纸对凹坑织构试件表面进行打磨。 采用KQ-50DB 型超声波清洗机对打磨后的凹坑织构试件进行清洗,清洗液选用75%酒精溶液。

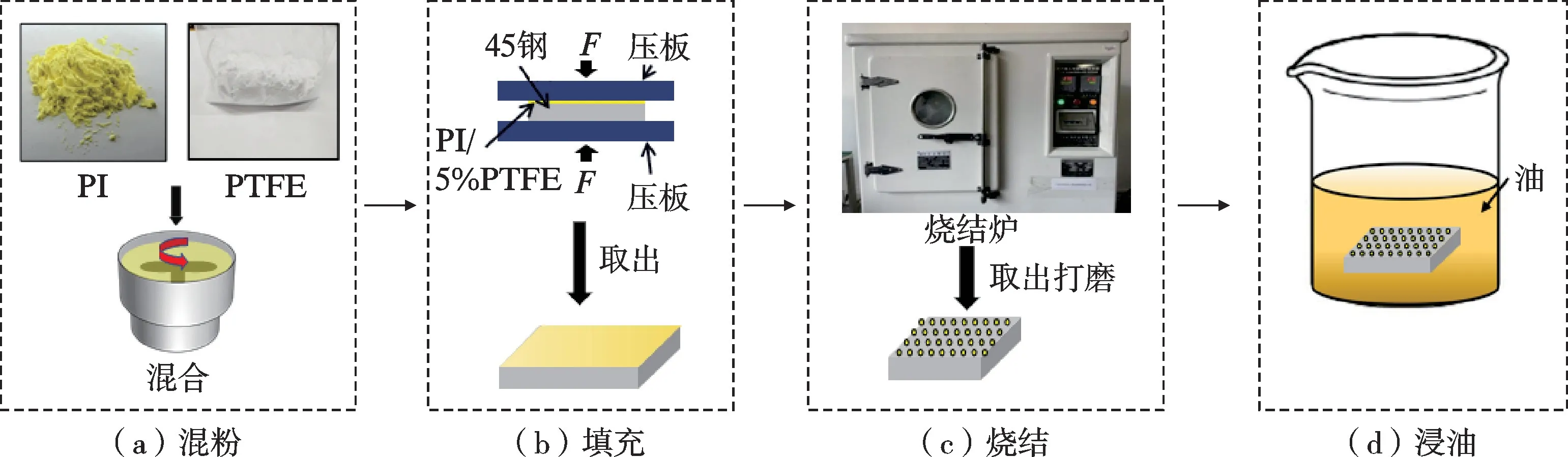

浸油凹坑填充PI/5%PTFE 试件的制备过程分为混粉、填充、烧结和浸油4 步,如图2 所示。

图2 试件的制备过程Fig.2 Preparation process of specimen

首先,将PI 和PTFE 粉末放置于101-00B 型电热鼓风干燥箱进行干燥预处理。 用电子天平按质量比95 ∶5称取干燥后的PI 和PTFE 粉末,并倒入多功能高速搅拌机,搅拌90 s,冷却20 min,上述过程重复8 次获得PI/5%PTFE 混合粉末。 在凹坑织构试件表面涂厚1 mm 的PI/5%PTFE 粉末,放置上下压板,采用MSY-50型液压机对压板双向加压。 将凹坑涂覆试件放入RFX-40型聚四氟乙烯转盘式烧结炉中,设定烧结温度330 ℃,保温时间60 min,烧结完成后随炉冷却至室温取出,使用粒度为1 500,2 000,3 000 号金相砂纸对烧结试样打磨并清洗,最后使用鼓风干燥箱在80 ℃下干燥2 h,获得如图3 所示凹坑填充试件(简称TFS)。 将凹坑填充钢试件置于分别装有蓖麻油、大豆油及玉米油的烧杯中,浸渍20 h 后,取出试样,去除表面浮油,获得浸蓖麻油凹坑填充试件(简称CTFS)、浸大豆油凹坑填充试件(简称STFS)、浸玉米油凹坑填充试件(简称MTFS)。

1.2 性能表征

植物油的黏度通过GB/T265 型运动黏度测定仪测定。 试样的摩擦学性能测试在SFT-2M 型球-盘摩擦磨损试验机上进行,施加载荷为10 N,摩擦半径4 mm,电机转速400 r/min,测试时间为60 min。 对摩副选用直径为5 mm 的GCr15 轴承钢对摩球。 在摩擦磨损过程,对摩球与试件表面凹坑的接触数量为10 ~11 个。 每组试验重复3 次,计算平均摩擦系数。 试件表面的微观形貌通过SU5000 型扫描电镜(SEM)观察。 摩擦磨损试验后的浸油凹坑填充试件表面磨痕宽度和深度利用KH-8700 型三维数字显微镜测量,计算平均磨损体积,公式如下[13]。

其中,V为磨损体积,mm3;h为磨痕深度,mm;b为磨痕宽度,mm;r为磨痕轨道半径,mm。

2 结果与讨论

2.1 摩擦系数

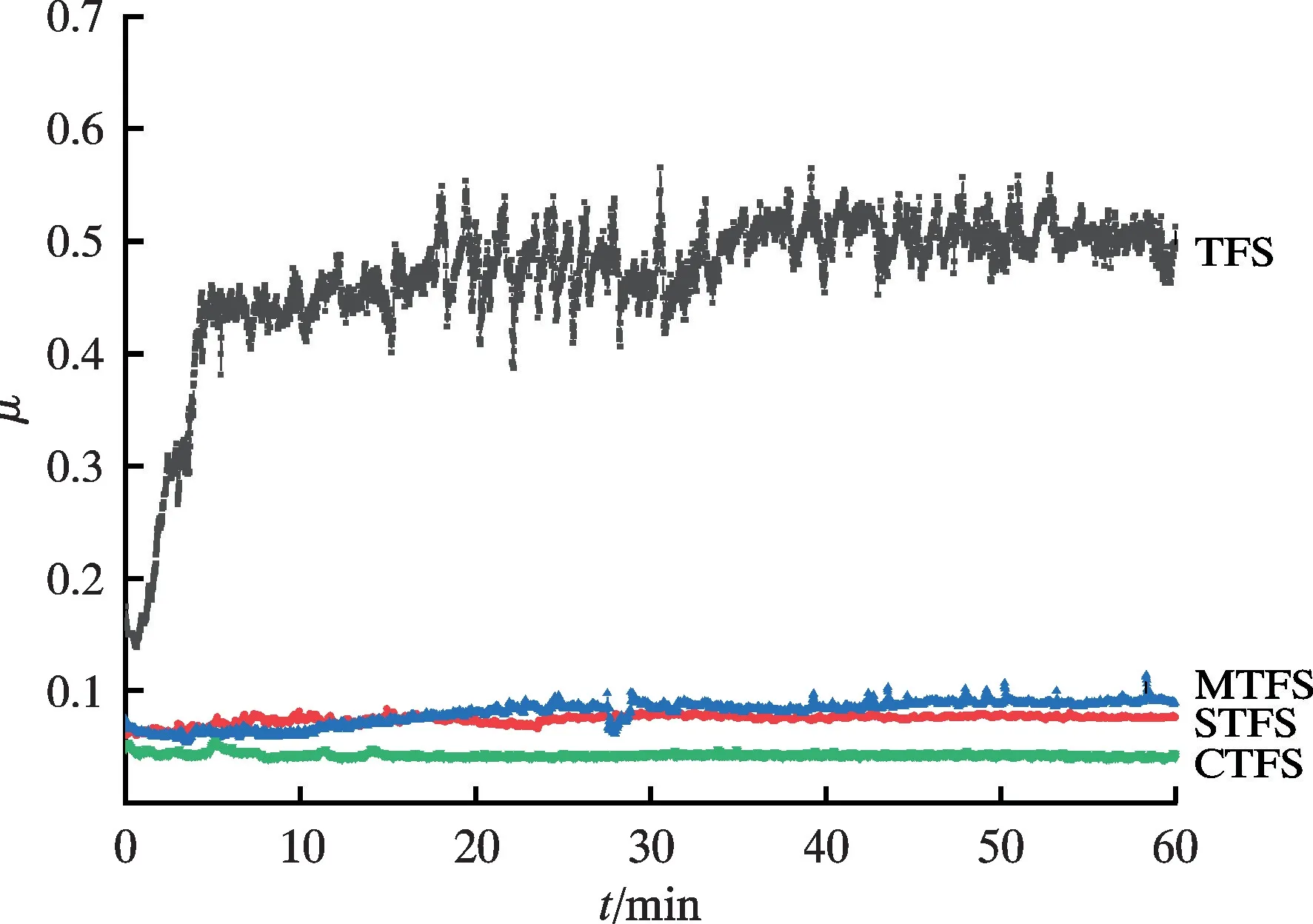

图4 为凹坑填充试件和3 种浸植物油凹坑填充试件的摩擦系数对比,凹坑填充试件(TFS)的摩擦系数在0.480 左右波动较大,浸大豆油凹坑填充试件(STFS)和浸玉米油凹坑填充试件(MTFS)的摩擦系数波动较小,后期分别稳定在0.080 和0.085;浸蓖麻油凹坑填充试件(CTFS)的摩擦系数逐渐稳定在0.042。 CTFS 的平均摩擦系数最小,STFS、MTFS 次之,TFS 最大。 润滑油进入多孔复合材料的孔隙中,在摩擦过程中从凹坑织构中被挤压受热溢出到两摩擦副之间,形成一层润滑油膜,减少了两摩擦副界面间直接接触,因此与凹坑填充试件相比,浸油凹坑填充试件的摩擦系数更小。 摩擦系数越小,表明植物油的润滑性越好[14],因此浸蓖麻油凹坑填充试件的减摩效果最好。

图4 不同凹坑填充试件的摩擦系数Fig.4 Coefficients of friction of the different texture filled specimens

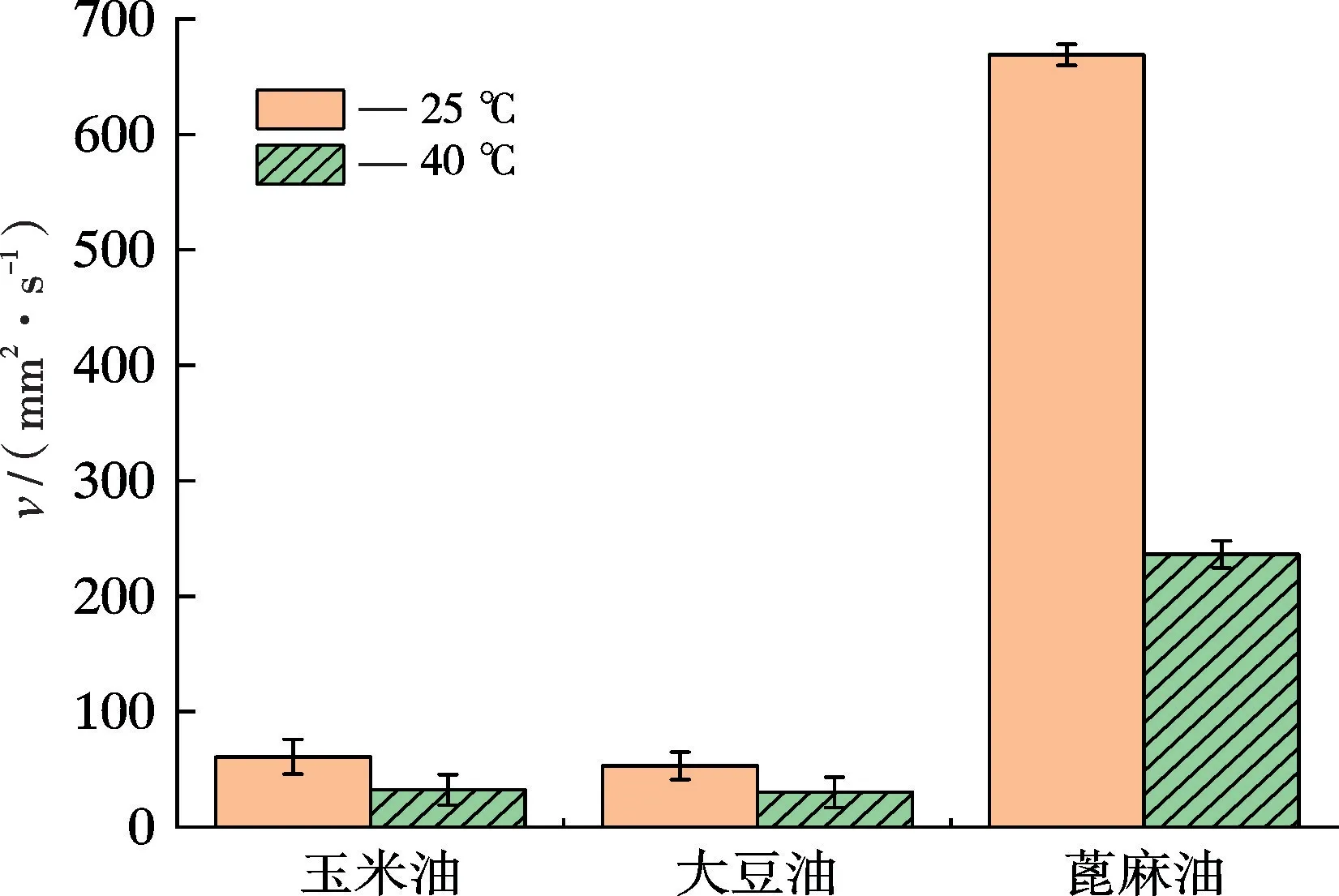

图5 为25、40 ℃条件下3 种植物油的黏度,在2 种温度下,蓖麻油的黏度均高于玉米油和大豆油,黏度越高,油膜厚度和强度越大[15],有助于摩擦副处于更佳的润滑状态,降低摩擦力[16],当润滑油从填充凹坑织构中被挤压到两接触界面时,蓖麻油的黏度最高,因此浸蓖麻油凹坑填充试件的摩擦系数最小。

图5 植物油的黏度对比Fig.5 Comparison of viscosity of vegetable oils

Wang 等[17]在7 种植物油润滑条件下,对高温镍基合金GH4169 试件表面进行微量润滑研磨试验,研究结果表明润滑油的黏度越高,润滑油分子间胶态力越大,从而使油膜增厚加强。 高黏度的润滑油能在摩擦副界面停留更长时间[18],而浸大豆油填充试件(STFS)和浸玉米油填充试件(MTFS)表面的油膜较薄,摩擦后期油膜的承载能力和强度低,摩擦副之间摩擦系数上升,因此浸蓖麻油填充试件(CTFS)的摩擦系数最稳定。

2.2 磨损量

经测量计算得到浸玉米油、浸大豆油、浸蓖麻油凹坑填充试件的表面磨损量分别为1.70,0.68,0.10 mm3,与浸玉米油(MTFS)和浸大豆油(STFS)凹坑填充试件相比,浸蓖麻油凹坑填充试件(CTFS)表面的磨损量分别降低了94.12%,85.29%。 经测量计算得到凹坑填充试件(TFS)表面磨损量为84.8 mm3,凹坑填充试件(TFS)的磨损量远远大于浸油凹坑填充试件。 润滑油从填充凹坑织构中被挤压到摩擦副界面,可以减轻基体与对摩球之间的相互作用程度。 此外,植物油的主要成分为丙三醇和脂肪酸,其中脂肪酸分为饱和脂肪酸和不饱和脂肪酸,饱和脂肪酸的润滑性能优于不饱和脂肪酸[19],但是蓖麻酸在不饱和脂肪酸中较为特殊,只存在于蓖麻油中[20],且蓖麻油酸属于单羟基不饱和酸,这种酸的外电子会相互作用而发生摩擦聚合,进而在接触表面上形成摩擦聚合油膜,起到抗磨的作用,提高油膜承载能力[21],因此浸蓖麻油凹坑填充试件(CTFS)表面的磨损量更小。

2.3 磨损表面形貌

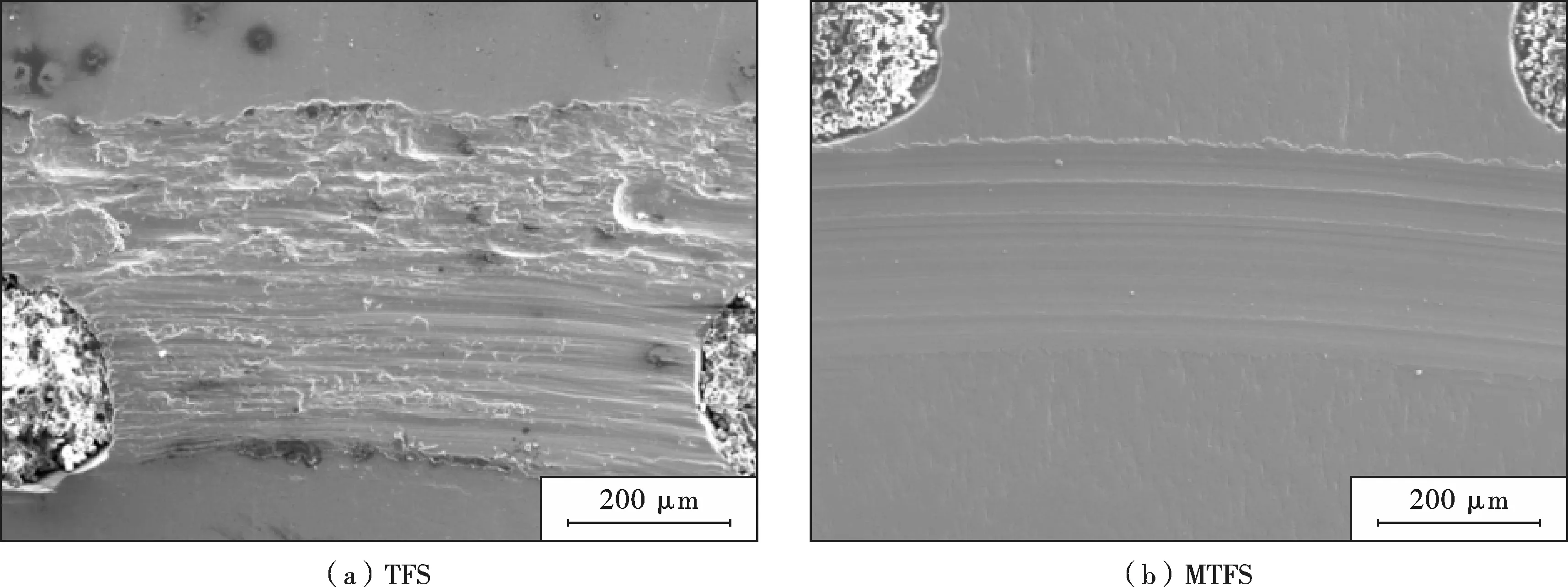

图6 为凹坑填充试件和浸玉米油凹坑填充试件的微观SEM 形貌对比。 图6a 可观察到凹坑填充试件(TFS)表面存在剥落和犁沟,磨痕较深,以剥落磨损和磨粒磨损为主要的磨损类型;由图6b 可知浸玉米油试件(MTFS)表面仅存在较浅的犁沟,磨损表面比较光滑,说明浸玉米油试件(MTFS)表面主要以磨粒磨损为主。 上述试验结果表明,浸玉米油凹坑填充试件(MTFS)中的润滑油溢出后,增强了两摩擦副之间的润滑,因此与凹坑填充试件(TFS)相比,浸玉米油凹坑填充试件(MTFS)表面的磨损更轻微。

图6 凹坑填充试件表面微观形貌Fig.6 Surface microscopic topography of the texture-filled specimen specimens

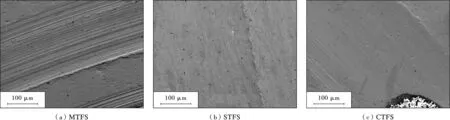

图7 为3 种浸油填充试件磨损表面的微观SEM 形貌。 可观察到3 种浸植物油填充试件表面沿滑动方向均存在犁沟,说明均以磨粒磨损为主。 由图7a,7c 可知,浸玉米油填充试件(MTFS)表面的犁沟最深,浸蓖麻油填充试件(CTFS)表面的犁沟最浅。 上述试验结果表明,在3 类浸植物油凹坑填充试件中, 浸蓖麻油可以显著改善凹坑填充试件表面的摩擦磨损。 植物油主要成分中饱和脂肪酸的润滑性能优于不饱和脂肪酸,且蓖麻油、大豆油、玉米油中饱和脂肪酸比例分别为52%,15%,13%,蓖麻油的饱和脂肪酸比例高于玉米油和大豆油[20],饱和脂肪酸能够通过增强分子之间的作用力在基体表面能形成更致密的保护膜,减少了对摩球和试件之间的摩擦[22]。 此外,选取的3 种植物油的分子结构中,蓖麻油酸中同时存在-OH 和-COOH 2 个极性基团,大豆油和玉米油中仅存在1 个-COOH 极性基团[23],蓖麻油分子间引力增大,在试件表面形成的油膜表现出高强度和耐久性[24]。 因此,相比于浸玉米油凹坑填充试件(MTFS) 和浸大豆油凹坑填充试件(STFS),浸蓖麻油凹坑填充试件(CTFS)表面的磨损最轻微。

图7 浸油填充试件表面微观形貌Fig.7 Surface microscopic topography of the specimens with oil-filled texture

3 结 论

(1)在45 钢试件的激光凹坑中填充PI/5%PTFE,并在试件的填充物中浸蓖麻油、大豆油和玉米油。 与凹坑填充试件相比,浸植物油凹坑填充试件的摩擦学性能更好;与浸玉米油和浸大豆油凹坑填充试件相比,浸蓖麻油凹坑填充试件表面的磨损量分别降低了94.12%、85.29%,且其表面磨损最轻微,呈现出较好的摩擦学性能。

(2)蓖麻油的黏度高、饱和脂肪酸比例高,可以在试件表面形成较高厚度和强度的油膜,有助于摩擦副处于更佳的润滑状态,降低摩擦力。 此外,蓖麻油酸仅在蓖麻油中存在,属于单羟基不饱和酸,且同时存在2个极性基团-OH 和-COOH,油膜抗磨和承载能力更好,因此浸蓖麻油试件的摩擦学性能更好。