椰浆粉喷雾干燥工艺

王志国,李枚秋

1.海南大学食品科学与工程学院 (海口 570228);2.海南椰佳达食品科技有限公司 (定安571200)

椰子(CocosnuciferaL.)是典型热带油料作物,主要种植区域分布于东南亚(印度尼西亚、菲律宾和印度分别居前三),产量占全球86%。我国99%的椰子集中种植于海南,是海南省“三棵树”产业之一[1],据海南省人民政府统计年鉴,2021年全省产量2.030 8亿个。

椰子的叶、花、果、树及根皆能得以充分利用,故有“生命之树”美誉[2]。果实的固态胚乳为椰子肉,其厚度、质地随成熟度提高而增厚、变硬,其油含量也增加至35%左右[3],椰子肉加水或不加水粉碎、压榨、过滤成乳液,该乳液作为原料可加工成诸如汁、酱和粉等不同形态和口感的产品。

海南省地方标准DB46/T 69—2006《椰子粉》中有“椰浆粉(coconut cream powder,CCP)”和“椰子粉(coconut powder,CP)”之分:两者都以椰浆为原料,区别是后者有添加物。但通过预试验发现,无任何添加物的椰浆,即使冷冻干燥也不能成粉,因此所谓“纯椰子粉”或“纯椰浆粉”这些意指无任何添加物的产品,技术上尚无法实现。借鉴食品法典委员会关于椰奶和椰浆的定义[4]及马来西亚MS1351:1994Specificationforcoconutcreampowder标准中椰浆粉的定义,将椰子肉榨取的汁液制备的粉状品称为CCP或CMP(coconut milk powder),即椰浆粉或椰奶粉,区别是前者所用汁液的脂肪含量≥20.0%[4]。

CCP属于含油量高的固体饮料,需添加一些高玻璃转化温度的物质,如麦芽糊精、(变性)淀粉等[5-6],避免粘塔并顺利成粉,另需添加乳化剂,如酪蛋白酸钠、大豆分离蛋白、单甘酯、磷脂等形成良好的水包油体系[7],助于成粉。试验以麦芽糊精为喷雾干燥助剂,酪蛋白酸钠为乳化剂,检验其在椰浆粉喷雾干燥中的技术可行性。

1 材料与方法

1.1 材料与仪器

冷冻椰浆(脂肪、蛋白质和干物质的质量分数分别为30.0%,3.1%和37.0%)、麦芽糊精(DE 15~ 18)和酪蛋白酸钠,均购自海口鲜美瑞实业有限公司;其他化学试剂均购自海口擎峰科技有限公司。

DF-101S集热式恒温加热磁力搅拌器(河南省予华仪器有限公司);L18-Y66静音真空高速破壁机(济南九阳电器有限公司);101-2电热恒温鼓风干燥箱(常州市华普达教学仪器有限公司);GYB-1003高压均质机(上海东华高压均质机厂);LDR-5离心式喷雾干燥系统(无锡市林大喷雾干燥设备有限公司);LS-909型激光粒度仪(珠海欧美克)。

1.2 试验方法

1.2.1 喷雾干燥工艺

冷冻椰浆于75 ℃水浴解冻并加热至75 ℃→加入酪蛋白酸钠、麦芽糊精→打浆机3 min溶解→70 ℃水浴中搅拌(100 r/min)至泡沫消失→过滤(100目即0.150 mm孔径的尼龙纱布)→25 MPa均质1次→75 ℃水浴搅拌加热并维持→喷雾干燥→铝箔袋密封包装

喷雾干燥条件:高压泵工作压力13 MPa,塔内负压80~120 Pa,喷嘴直径1.2 mm,进风温度150 ℃,进料蠕动泵转速45 r/min。

1.2.2 酪蛋白酸钠添加量对乳液粒径和乳液稳定性的影响

酪蛋白酸钠添加量按0.4%~4.0%(以椰浆质量计)加入椰浆中,按上述工艺制备乳液,测定乳液粒径和乳液稳定性。

1.2.3 进风温度和进样量对喷雾干燥的影响

酪蛋白酸钠2.4%、麦芽糊精20.6%(皆以椰浆质量计)加入至椰浆,按1.2.1进行。

进风温度选择:顺利出粉,粉的色泽为白色而不焦黄,据此,进风温度140~160 ℃:低于140 ℃,如130 ℃不能顺利出粉;高于160 ℃,如170 ℃粉中有焦黄色粉粒出现。

进样量选择:按蠕动泵转速(30,45和60 r/min)控制进样量,顺利出粉,粉水分≤5.0%[8-9]。

1.2.4 酪蛋白酸钠和麦芽糊精添加量对椰浆粉得率影响

选取有效降低乳液粒径并有良好乳化稳定性的酪蛋白酸钠添加量,按椰浆粉理论含油量50%,据式(1)计算麦芽糊精添加量(%),按1.2.1工艺制备粉,收集粉并称重,同时测水分,根据式(2)计算椰浆粉得率(%)。

为考察酪蛋白酸钠和麦芽糊精添加量对椰浆粉得率的影响及二者是否有交互作用,进行2×2复因子试验(酪蛋白酸钠2.4%和3.2%,麦芽糊精19.8%和20.6%)。

1.2.5 酪蛋白酸钠和麦芽糊精添加量对椰浆粉的感官品质、酸值和过氧化值的影响

对粉得率≥50%配方的椰浆粉的感官品质进行评定。

25 ℃和50 ℃保存2个月,每10 d取样测定其酸值和过氧化值。

1.3 分析方法

1.3.1 水分、脂肪、蛋白质含量测定

水分、脂肪、蛋白质含量分别根据GB 5009.3—2016《食品安全国家标准食品中水分的测定》、GB 5009.6—2016《食品安全国家标准食品中脂肪的测定》中第三法(碱水解法)、GB 5009.5—2016《食品安全国家标准食品中蛋白质的测定》(换算系数取6.25)进行测定。

1.3.2 乳液粒径测定[10]

采用激光粒度仪进行测定,取适量样品分散在双蒸水中(避免浓度高而形成多重散射效应),椰子油的折射率比值为1.45,分散介质的折射率比值为1.33,则相对折射率为1.09,平均粒径D4.3通过设备配置软件求得。

1.3.3 乳液稳定性测定

称取20 g已均质好的乳液于25 mL比色管中,盖上塞子,置于70 ℃烘箱中,保持1 h后取出,测定总高度、乳液层高度,按式(3)计算乳化率(%),相同温度和时间条件下,该值越大,乳液越稳定。

1.3.4 酸价和过氧化值的测定

酸价和过氧化值的测定分别根据GB/T 5009.229—2016《食品安全国家标准食品中酸价的测定》和GB 5009.227—2016《食品安全国家标准食品中过氧化值的测定》进行测定。

1.3.5 感官评定

按RHB 201—2004《全脂乳粉感官评鉴细则》的人员要求及数据处理方法,选取10名人员,按表1的评分标准,进行评分。

表1 感官评分表

1.3.5.1 色泽、组织状态评定

在充足的日光或白炽灯光下,将5 g待检椰浆粉置于硫酸纸上,观察粉的色泽和组织状态。

1.3.5.2 冲调评定

下沉时间:量取100 mL 70~75 ℃蒸馏水放入200 mL烧杯中,称取10 g椰浆粉,将粉迅速倒入烧杯的同时启动秒表开始计时。待水面上的粉全部下沉后结束计时,记录下沉时间。

小白点、挂壁和团块:检验完椰浆粉的“下沉时间”后,立即用大号塑料勺沿容器壁按2 r/s速度进行匀速搅拌,搅拌时间60 s,察复原乳的挂壁情况,将2 mL复原乳倾倒至黑色塑料盘中观察小白点情况;观察容器底部是否有不溶团块。

1.3.5.3 滋气味

用清水漱口,然后用鼻子闻复原乳气味,最后喝一口(约5 mL),仔细品味后咽下。

1.4 数据处理

每个试验重复3次,试验数据输入Excel软件,进行平均值及标准偏差计算、方差分析和Q检验。

2 结果与分析

2.1 酪蛋白酸钠添加量对椰浆乳液粒径和稳定性的影响

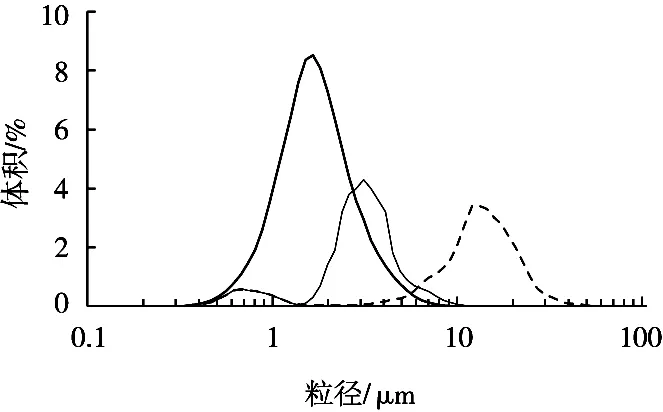

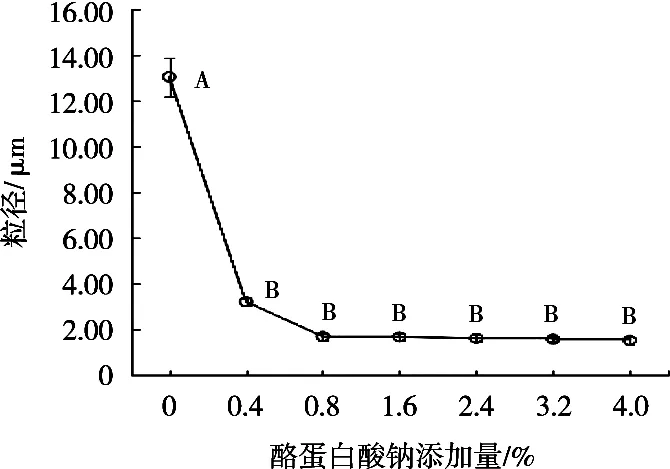

图1中,天然椰浆乳液的粒径有2个峰值,分别位于0.6 μm和14 μm处,酪蛋白酸钠添加量0.4%时,尽管可使粒径减小至2.8 μm,但在0.6 μm左右处的峰值仍存在,酪蛋白酸钠添加量增加至0.8%时,粒径降至1.8 μm,0.6 μm处的峰值消失,说明此时乳滴大小分布均匀。图2显示,酪蛋白酸钠添加量0.8%~4.0%时,乳液的粒径几乎没有变化。

图1 酪蛋白酸钠添加量对乳液粒径分布的影响

图2 酪蛋白酸钠添加量对椰浆乳液粒径的影响

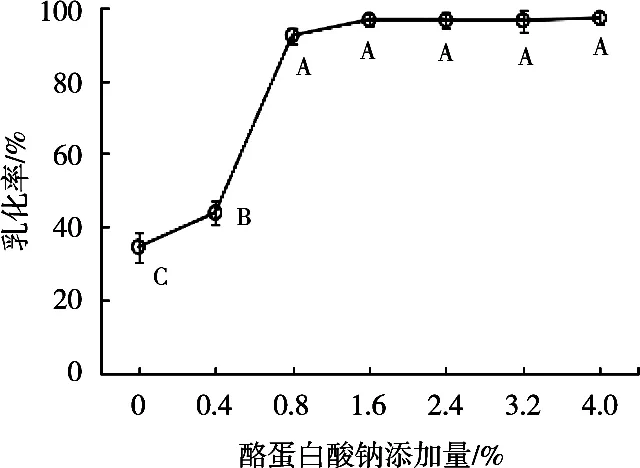

图3中,70 ℃保温1 h条件下,未添加酪蛋白酸钠的椰浆极易出现乳液分层,随着酪蛋白酸钠添加量增加,乳液逐渐稳定,酪蛋白酸钠添加量0.8%~4.0%时,乳液的稳定性没有显著差异。稳定的乳液有助于保持喷雾干燥时进料的均匀性,从而使粉粒之间的物理特征和化学特征一致。

图3 酪蛋白酸钠添加量对乳化率的影响

结果表明,椰浆中酪蛋白酸钠添加量≥0.8%,能形成均匀且稳定的乳液。

2.2 进风温度和进样量对喷雾干燥的影响

DB46/T 69—2006《椰子粉》中要求椰浆粉水分≤ 5.0%,这一限定值与GB 19644—2010《食品安全国家标准乳粉》和QB/T 4791—2015《植脂末》粉的水分要求一致。因此,进风温度和进样量使粉的水分超过5%时不能用于制备椰浆粉。值得一提的是马来西亚MS1351:1994Specificationforcoconutcreampowder中要求水分≤2.5%。

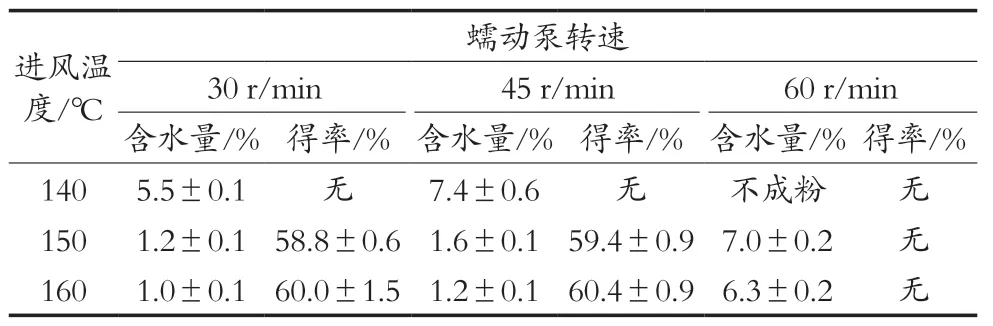

表2显示:进风温度140 ℃,蠕动泵转速30和45 r/min时,尽管顺利出粉,但椰浆粉含水量超5.0%;进风温度150 ℃,蠕动泵转速60 r/min时,椰浆粉含水量超5.0%;进风温度160 ℃,蠕动泵转速60 r/min时,椰浆粉含水量超5.0%;30 r/min或45 r/min时,150 ℃和160 ℃对椰浆粉得率的影响差异不明显,从节能角度选择150 ℃;尽管30和45 r/min对粉得率的差异不明显,但后者减少喷雾干燥时间。

表2 进风温度和进样量对粉的水分及粉得率的影响

综上,制备椰浆粉的最佳操作条件为进风温度150 ℃,蠕动泵转速45 r/min。

2.3 酪蛋白酸钠和麦芽糊精添加量对椰浆粉得率的影响

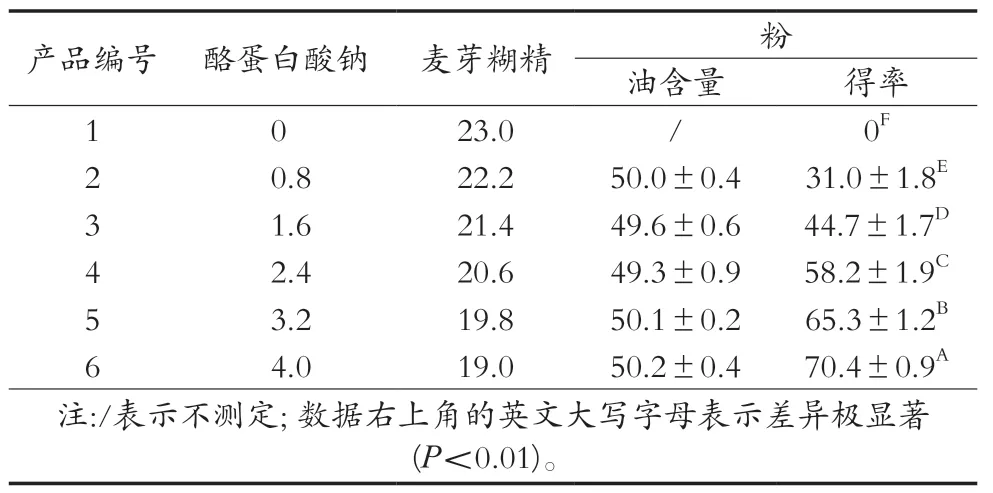

表3显示,只添加麦芽糊精时,不能顺利出粉,尽管麦芽糊精是优良的喷雾干燥助剂,但由于椰浆含30%左右脂肪,离心喷雾成小液滴时,脂肪不能得到有效包裹,粘附于塔壁造成黏塔现象,水分过多不能及时得到挥发除去,造成接收桶内是浓稠的液体。由此可见,在喷雾干燥中,均匀且稳定的乳液对是否顺利成粉很重要。

表3 酪蛋白酸钠和麦芽糊精添加量对椰浆粉得率的影响 单位:%

表4 2×2复因子试验对椰浆粉得率的结果

将酪蛋白酸钠和麦芽糊精作为一个单因素看,其添加量对椰浆粉油含量影响不显著,但对椰浆粉得率影响极显著(P<0.01)(表3),为更好地检验这二者对得率的影响,做了2×2复因子试验,结果见表4。表5的方差分析结果显示:酪蛋白酸钠对粉得率的影响极显著(P<0.01),而麦芽糊精对粉的得率影响不显著,二者交互作用不显著。

表5 2×2复因子试验对椰浆粉得率的方差分析

2.4 酪蛋白酸钠和麦芽糊精添加量对椰浆粉品质的影响

表6显示,感官总评分从大到小为产品5、产品6和产品4,差异极显著(P<0.01),但产品6和产品4的差异并不明显。

表6 酪蛋白酸钠和麦芽糊精添加量对椰浆粉的感官品质的影响

从表6还可看出,随着酪蛋白用量增加,组织形态、流动性、冲调性能变好,但用量过大,导致产品的色泽、滋味和气味方面变差,主要体现:色泽偏黄,椰香味不足。色泽变黄的原因可能是酪蛋白酸钠与椰浆中的还原糖产生美拉德反应所致,而香味不足的原因是椰子油的酪蛋白酸钠保护层过厚,香味不易逸出。

图4(A)显示,酸值随时间的延长而增加。相同贮藏期,同一产品,保存温度越高,酸值越大;相同贮藏期,相同温度,酪蛋白含量低的产品,其酸值相对更大。但所有产品的酸值皆≤0.25 mg/g,符合NY/T 230—2006《中华人民共和国农业行业标准椰子油》中关于精炼椰子油的酸值限量(≤0.3 mg/g)。

图4 椰浆粉在25 ℃(柱状图)和50 ℃(折线图)贮藏期间的酸值(A)和过氧化物值(B)变化

图4(B)显示,过氧化物值随时间的延长而增加。相同贮藏期,同一产品,保存温度越高,过氧化物值越大;相同贮藏期,相同温度,酪蛋白含量低的产品,其过氧化物值相对更大。但所有产品的过氧化物值皆≤0.16 g/100 g,符合GB 2716—2018《食品安全国家标准植物油》中规定的食用油的过氧化物值限量(≤0.25 g/100 g)。

3 结论

酪蛋白酸钠和麦芽糊精可作为辅料,采用喷雾干燥制备椰浆粉,前者对椰浆粉制备有极显著的影响:添加量0.8%时,形成均匀且稳定乳液,能成粉,但粉得率较低为31.0%;添加量增至2.4%,得率提高至58.2%,尽管有浓郁椰香味,但易成团,流动性较差;添加量增至3.2%,得率提高至65.3%,感官评分高达90.2;增加至4.0%,尽管粉得率高至70.4%,但色泽偏黄,椰香味不足。因此,椰浆粉(脂肪含量50%)的最佳配方:100 g椰浆中添加3.2 g酪蛋白酸钠和19.8 g麦芽糊精。喷雾干燥的操作条件:进风温度150 ℃、蠕动泵转速45 r/min。所得产品松散,流动性好,色泽乳白有光泽,冲调性能好,具有浓郁椰香味,其脂肪、蛋白质和水分含量分别为50.4%,9.8%和1.3%。