焦炭反应性对块矿高炉冶金性能的影响研究

马星野,王 刚,李 超,刘 洋,隋月斯,钟祥云,徐国忠,白金锋

(1.辽宁科技大学 化工学院 辽宁煤化工专业技术创新中心,辽宁 鞍山 114051;2.本钢集团有限公司技术中心 辽宁省煤焦研究工程实验室,辽宁 本溪 117000)

0 引 言

21世纪以来,工业的快速发展导致CO2排放量持续升高以及全球气候变暖,针对气候问题中国于2015年签订《巴黎协定》[1],并计划于2030年前实现碳达峰和2060年前实现碳中和的“双碳”目标[2-3]。目前,中国钢铁工业碳排放约占全国碳排放总量的16%,即钢铁行业是实现绿色低碳发展的重要领域[4],其冶金流程中CO2排放所占比例高达80%的高炉炼铁系统更是肩负着钢铁行业节能减排工作的艰巨任务[5-7]。针对高炉减少碳排放的问题,世界各国陆续开展富氢高炉、全氧喷吹煤气高炉、全氧喷吹天然气高炉以及氢基竖炉等研究工作。基于实际情况为着力点,在炼铁工艺流程中我国钢铁工业主要以长流程为主[8],对于焦炭的作用目前还无法进行大规模替代,因此研究焦炭的评价体系至关重要,将直接影响高炉的顺利生产,对降低焦比以及减少碳排放也有着重大的意义[9-11]。目前冶金行业普遍使用反应性(CRI)和反应后强度(CSR)作为焦炭的主要评价指标,一部分学者认为低CRI、高CSR的焦炭有利于降低焦比及减少焦炭破损[12],另一部分学者则认为高CRI焦炭同样适用于高炉的生产,能够降低热储备区温度,提高煤气的利用率和降低焦比[13-14],因而在指导高炉操作时若仅依靠CRI和CSR则可能会产生误判。综上所述,有必要基于高炉炼铁基本理论与实践以进一步认识不同CRI焦炭溶损反应过程对高炉操作和滴落物质量的影响,剖析采用 CRI和CSR评价焦炭热性质时存在的问题,建立能够关联CRI的更佳质量指标[15]。

近年来,许多国内学者针对焦炭CRI方面已进行大量研究[16-22]。其中刘洋等[16]认为将CSR和CRI的比值作为指导配合高CRI焦炭具有重要的意义。庹必阳等[17]认为高、低CRI焦炭的合理搭配有望能降低高炉冶炼的能耗且能增加反应气体的还原势。孙洋等[18]认为不同CRI的焦炭溶损部位不同,高CRI焦炭更倾向于表面溶损,有利于促进含铁炉料的还原。韩嘉伟等[19]认为提高焦炭的CRI有利于减小矿石还原性对矿焦耦合反应的影响,同时有利于减缓焦炭强度的降级。王建丽等[20]认为高CRI焦炭能增加焦炭的气化反应性,焦炭气化速率和气化量均增大,有利于含铁炉料的还原。吕庆等[21]针对CRI为22%~32%的焦炭进行相应研究,发现CRI的提高会降低焦炭强度,致使其透气性变差。孔德文等[22]认为焦炭的CRI在高炉内发生巨大变化,块状带的焦炭反应性约为入炉焦炭的3倍。以上学者针对焦炭CRI的研究已进行大量的工作,充分说明不同CRI焦炭在高炉内发生不同的变化,但关于CRI>35%的焦炭对高炉操作的影响以及不同CRI焦炭对滴落物质量的研究较少。而块矿作为降低高炉冶金成本的重要手段,其熔滴性能的研究也很重要。因此,为了更加全面解析并说明不同CRI焦炭在高炉内的实际劣化情况,通过铁矿石荷重还原滴落性能实验检测装置,研究不同CRI的焦炭对块矿熔滴性能和滴落物质量的影响,为完善焦炭综合评价指标体系增加实验研究数据和初步理论探索。

1 实 验

1.1 实验原料

实验用保护气N2和还原气氛CO2均为体积分数大于99.99%的高纯度气体,焦炭为自配40 kg焦炉焦炭和焦化厂生产焦炭,铁矿石为国内某钢厂生产块矿,具体数据见表1、2,其中coke5为coke6与coke1以质量比57∶43混合而成,CRI和CSR均为加权平均值。

表1 实验用焦炭的质量指标

表2 铁矿石的主要成分

1.2 实验装置和方法

1.2.1实验装置

改进的铁矿石软熔滴落性能检测装置如图1所示。

图1 改进的铁矿石软熔滴落性能检测装置

在图1的铁矿石软熔滴落性能检测装置中,加热部分采用U型硅钼棒,控温原件b型热电偶,控温范围0~1 600 ℃。试料坩埚材质为高纯石墨,内径75 mm,高度200 mm,上方通过8-φ8透气孔的压头施加(2±0.02) kg/cm3持续压力,下方通过试料坩埚19-φ8的透气孔滴落,经过石墨支管后,在电子秤上方的坩埚收集。

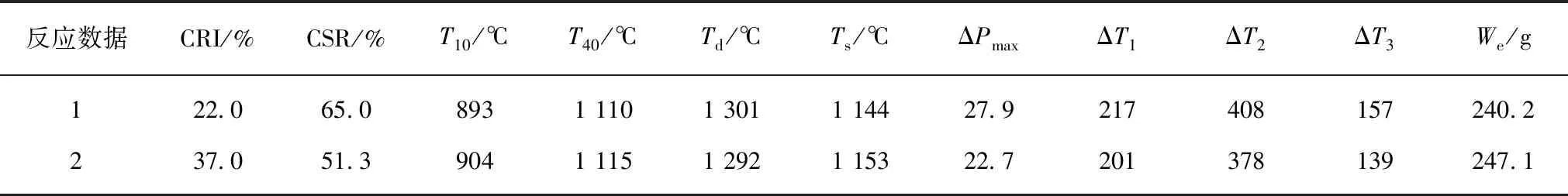

传统的铁矿石高温荷重还原软熔滴落性能国标方法(GB/T 34211—2017)中的反应气氛为CO,物料分布从下到上依次为80 g焦炭、500 g铁矿石以及40 g焦炭,主要用于测定铁矿石的熔滴性能,底层焦炭并未参与溶损反应,焦炭的变化对熔滴性能未产生影响。对此实验初期选用2种CRI差别较大的焦炭并对同一种铁矿石进行测定,测得CO气氛下熔滴反应的实验数据见表3。

表3 CO气氛下熔滴反应数据

从表3可知,在2种焦炭CRI相差15.0%的情况下,Td与Ts差值小于10 ℃,T10与T40相差约10 ℃,反应后的滴落质量变化不明显。故该实验方法用于对铁矿石高温冶金性能的评价,反应装置中的焦炭未参与溶损反应,不适合评价区分焦炭性能。

1.2.2实验方法

将实验所用块矿和焦炭手工破碎至10.0~12.5 mm的粒度,一次性制备5 000 g块矿和500 g焦炭,将其在烘箱内充分烘干,2~3 h后取出。先称取120 g焦炭放入试料坩埚内,测量第1次高度并记为H1;继续放入500 g铁矿石,测量第2次高度并记为H2;每次测量高度前均应将试料铺放平整,最后在铁矿石上部再放入40 g焦炭,防止上部压头的透气孔被堵塞[23]。铁矿石试样原始高度(H)记为:H=H2-H1。具体实验升温过程见表4,温度达到500 ℃时,通入2 L/min的保护气N2,900 ℃时N2流量升为2.1 L/min,同时通入0.9 L/min的CO2,直至反应结束。反应结束后持续通入2 L/min的N2,温度降至200 ℃时停止通氮。另外,在1 580 ℃时需恒温30 min。

表4 实验升温过程

1.3 分析方法

1.3.1焦炭反应性的测定

将40 kg焦炉焦炭和生产焦炭分别用制球机制成25 mm左右的球型焦炭,干燥后通过Ⅰ型转鼓转动100 r,经20 mm筛子进行筛分以除去焦炭表面粉末,再参照GB/T 4000—2017进行测定[24]。

1.3.2XRD衍射图谱分析

利用德国D8-ADVANCED型X射线衍射仪分析滴落物,设备为铜靶,波长0.154 18 nm,扫描范围为10°~90°,扫描速度为40(°)/min。测量后的滴落物XRD图谱用Jade对其进行定性分析。

1.3.3SEM-EDS

借助Sigmar500扫描电子显微镜(SEM)对滴落物微观形貌进行表征分析,通过能谱色散仪器(EDS)对破碎至粉末的滴落物进行元素分析。

2 结果与讨论

2.1 焦炭反应性对熔滴性能的影响

铁矿石软熔滴落性能的测定过程趋势如图2所示。

图2 铁矿石软熔滴落性能的测定过程趋势

由图2可看出在CO2气氛下改变焦炭CRI后,其熔滴性能和滴落物产量有明显变化,因此以下将从软化温度、熔化温度、软熔区间、透气性以及滴落物质量等进行综合分析。

2.1.1软化温度

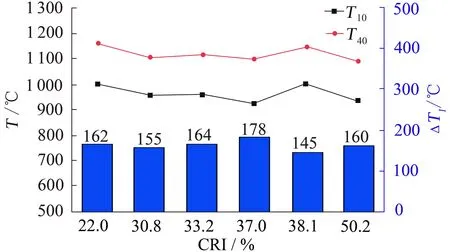

铁矿石的软化开始温度(T10)和软化结束温度(T40)分别为位移传感器下降10%和40%时的温度,即T10和T40分别表征铁矿石开始软化和软化结束的温度[25]。铁矿石的软化温度变化趋势如图3所示。

图3 铁矿石的软化温度变化趋势

由图3可知,随CRI的增加,T10呈现阶梯型下降,当焦炭CRI在22.0%~30.8%、30.8%~33.2%时,对应的T10降低46 ℃和浮动3 ℃,CRI在33.2%~37.0%、37.0%~50.2%时,T10降低31 ℃和浮动7 ℃。对以上现象进行分析可知,当焦炭CRI小于35%时,在反应初期CRI的提高意味着焦炭溶损加剧,反应气中的CO含量增大,还原能力增强,含铁炉料中的FeO含量增加[26],熔融温度降低,从而导致CRI从22.0%到30.8%的变化过程中,T10有较大幅度的下降。含铁炉料中的FeO含量持续增加对T10的影响减弱[27],所以CRI在30.8%~33.2%时的T10变化较小。当焦炭CRI大于35%时,即认为从低CRI焦炭转换为高CRI焦炭时,焦炭界面化学反应强于气体内扩散反应,溶损反应多发生在焦炭表面[19],缩核程度增大,进一步导致了T10的下降,同时由于焦炭内部的气体排出不及时[28]以及料柱空隙余量有限,继续增加焦炭CRI,T10相对平稳。

T40整体变化趋势与T10相同,只是焦炭溶损反应进行的时间更长,平均多出80 min左右,致使含铁炉料在软化下移过程中只出现1次较大幅度的下降。软化区间(ΔT1)表征铁矿石前期收缩变形的速度,其总体变化不明显,基本在20 ℃以内上下浮动且整体向低温区移动,但混装焦炭能够缩短ΔT1并向高温区移动。

2.1.2熔化温度

铁矿石的熔化温度和出现还原产物的温度分别采用压差陡升温度(Ts)和滴落温度(Td)表征,在一定程度上反映软熔带的高度。铁矿石的熔化温度变化趋势如图4所示。

图4 铁矿石的熔化温度变化趋势

Td是趋于1个整体上下波动但相对平稳的状态,当焦炭CRI=22.0%和CRI=50.2%时,Td相对较高,而焦炭CRI在30%~40%的区间内,Td变化都在10 ℃以内,故除了焦炭的CRI在2个极端条件下Td有所升高,其余变化不明显。Ts是趋于先下降后上升的趋势,当焦炭CRI小于35%时,随着CRI的增加则Ts逐渐下降。分析原因可知CRI的提高加速了铁矿石的还原进程,反应后期含铁炉料的流动性增强,同时低CRI焦炭的料柱有较大的承载余量,溶损反应并未对焦炭的骨架作用产生破坏性的影响,含铁炉料在焦炭层受到的阻力影响较小,从而Ts降低,其与文献[21,29]的结论基本一致。当焦炭CRI大于35%时,CRI的增加导致焦炭的反应深度值减小,存在明显的反应梯度[30],表面反应增多,缩核程度增加,料柱的空隙减小,含铁炉料在焦炭层受到的煤气阻力增强,从而导致Ts升高。融滴区间(ΔT3)主要反映焦炭层的渗透性,其总体变化并不明显,只有混装焦炭的ΔT3是明显优于单一热态性质的焦炭,与CRI=50.2%的焦炭和CRI=22.0%的焦炭相比则分别降低了41 ℃和28 ℃,因此高CRI焦炭和低CRI焦炭按一定比例搭配有利于减小ΔT3、增强焦炭层渗透性。

2.1.3透气性

反映高炉透气性的指标包括最大压差(ΔPmax)和熔滴特征值(S),主要受煤气量、料柱间空隙[31]以及含铁炉料的流动性等影响。焦炭的透气性变化如图5所示。由图5可看出,ΔPmax和S随着焦炭CRI的增加先升高后下降,尤其在CRI处于30%~40%时变化最大,即当CRI从30.8%到33.2%时,ΔPmax和S分别增加3.4 kPa和539.9 kPa·℃;

图5 焦炭的透气性变化

CRI从33.2%到37.0%时,ΔPmax和S分别降低9.6 kPa和778.6 kPa·℃,透气性在CRI位于35%附近出现转折,其他区间CRI变化对ΔPmax和S影响相对较小;尤其当CRI从37.0%到50.2%时,对应的S基本不变,同时发现混装焦炭有利于高炉的透气性。

针对以上情况进行分析,当气量和料柱间空隙变化较小的情况下,含铁炉料的流动性是透气性改变的主要原因。焦炭CRI小于35%时,随着CRI的增加,FeO含量较高且熔化量较多,同时出现部分低熔融温度的Fe2SiO4,含铁炉料在焦炭层相对较高的位置即出现压差陡升的现象,进而ΔPmax和S增加。

当气量和含铁炉料的流动性变化较小的情况下,料柱间空隙变化是透气性改变的主要原因。焦炭CRI大于35%时,溶损反应呈现核未反应模式,焦炭外表面的孔隙和不规则度增加,在焦炭和焦炭的接触界面形成较多的微观小孔,导致含铁炉料渗入难度增加,含铁炉料需要在焦炭层相对较低的位置才能出现压差陡升温度,因此透气性在一定程度上得到改善。

2.1.4软熔区间

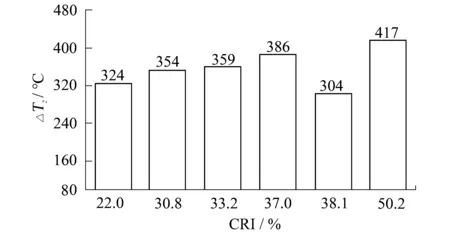

软熔区间(ΔT2)主要反映铁矿石从软化开始到出现还原产物的整个反应过程,表征高炉内软熔带的厚度,其形成对高炉操作与高炉正常运转均起到重要的作用。铁矿石的软熔区间变化趋势如图6所示。

图6 铁矿石的软熔区间变化趋势

由图6可看出,ΔT2随着焦炭CRI的增加逐渐增大(暂不考虑作为1个加权值的coke5),CRI从22.0%增加到50.2%时,软熔带的厚度共增加93 ℃,同时发现焦炭混装情况下的ΔT2大幅度减小,比CRI=22.0%的焦炭和CRI=50.2%的焦炭分别降低20 ℃和113 ℃,说明混装焦炭有利于减小软熔带厚度。分析原因可知,混装焦炭中的高CRI焦炭能够促使反应气氛中CO体积分数的提升,对含铁炉料的还原起到促进的作用,提高进入软熔带区域炉料的金属化率,加速铁矿石的还原[17,20],同时由于高CRI焦炭的存在,低CRI焦炭的溶损反应相对减少,料柱的孔隙得到有效保护,进而软熔带厚度大幅度减小。因此,高CRI焦炭和低CRI焦炭按一定比例搭配,在对保护焦炭骨架作用、增强透气性、加速铁矿石还原和减小软熔带厚度等方面则远优于单一热态性质的焦炭。

2.2 焦炭反应性对滴落物质量的影响

2.2.1滴落物产量

不同CRI焦炭对还原产物的影响对评价焦炭质量至关重要,其中滴落物产量变化趋势如图7所示,不同CRI焦炭的宏观形貌如图8所示。

图7 滴落物产量变化趋势

图8 不同CRI焦炭的宏观形貌

由图7可看出:

(1) 当焦炭CRI小于35%时,滴落物的产量随CRI的增加而逐渐增多;

(2) 当CRI大于35%时,滴落物的产量随CRI的增加而逐渐减少。

分析原因可知,当焦炭CRI小于35%时,焦炭CRI增加对料柱的空隙影响较小,含铁炉料穿越焦炭层所受的阻力变化较小,CRI的提高使得反应气的还原势增强,反应后期FeO含量增加和金属Fe的渗碳作用增强,可促进流动性的改善[31],同时焦炭表面更加疏松,焦粉脱落现象明显,导致直接还原反应进行不彻底,进而滴落物产量增加。当焦炭CRI大于35%时,料柱空隙随着焦炭缩核程度的增加而减小,含铁炉料穿过焦炭层所受的阻力变大,脱落的焦粉更易被气化。

同时从图8中的焦炭宏观形貌特征也可发现,高CRI焦炭外表面的孔隙和不规则度增加,外表面呈现较好的金属光泽,部分含铁炉料残留在焦炭表面,进而滴落物产量减少。

2.2.2滴落物的化学结构和元素含量

为了探索焦炭CRI变化对滴落物化学结构的影响,将破碎后的滴落物粉末进行XRD图谱分析,滴落物XRD图谱如图9所示。

图9 滴落物XRD图谱

当焦炭CRI小于35%时,随着CRI增加,Fe对应的110峰逐渐增强;当焦炭CRI大于35%时,CRI的变化对110峰的影响明显减弱,同时可以发现焦炭CRI=33.2%时,滴落物中明显开始出现难还原的Fe2SiO4和未完全还原的FeO,之后随着焦炭CRI的增加逐渐消失。

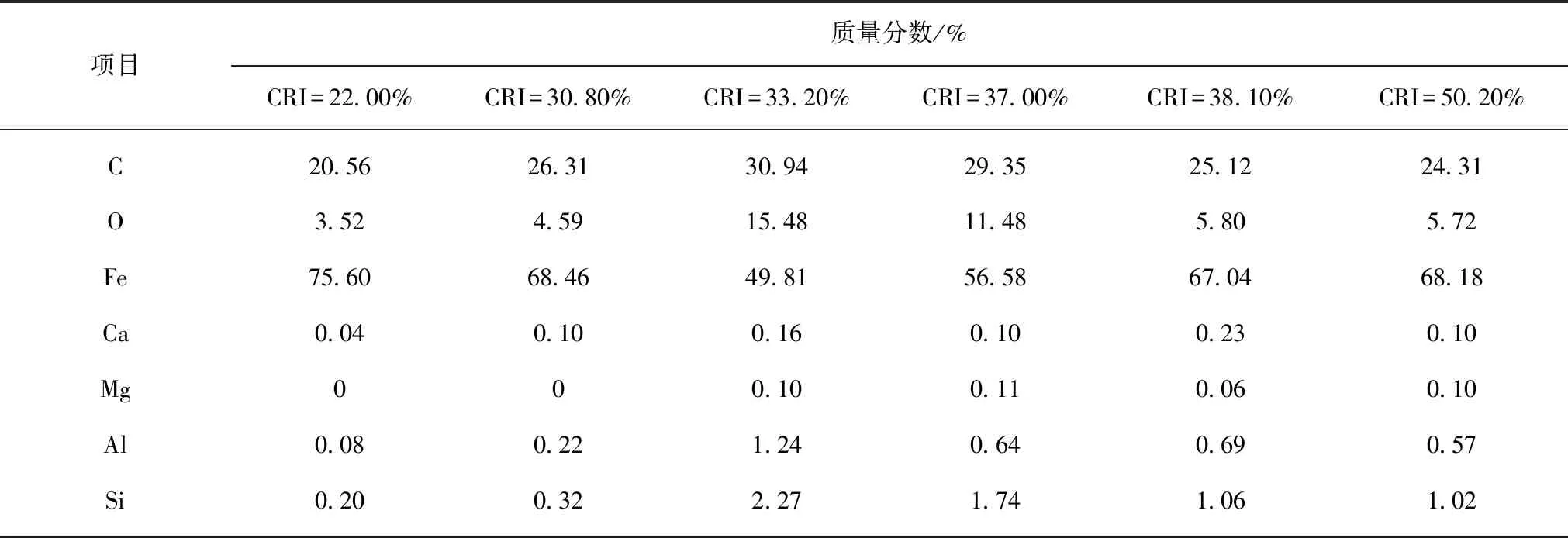

进一步通过电子显微镜和能谱分析仪对滴落物进行更直观的分析,将滴落物粉末放大50倍,得到的生铁微观形貌如图10所示,滴落物SEM-EDS元素分析见表5。

图10 滴落物微观形貌特征变化

表5 滴落物SEM-EDS元素分析

由表5可发现:

(1) 当焦炭CRI小于35%时,随着CRI增加则滴落物中的粉末颗粒逐渐增多,C、O和Si元素含量明显升高,而Fe元素含量降低,表明还原反应进行不彻底,难还原的Fe2SiO4和未完全还原的FeO含量增加,同时在焦炭与CO2、焦炭与FeO反应过程中排出大量的焦粉[32],从而滴落物中C元素含量增加。

(2) 当焦炭CRI大于35%时,随着CRI的增加则滴落物中的粉末颗粒减少,C、O和Si元素含量明显降低,Fe元素含量升高,表明还原反应过程和焦炭脱落现象得到改善,但整体上高CRI焦炭滴落物中的Si元素含量依旧高于低CRI焦炭,另外对比混装焦炭可发现其滴落物中焦粉含量相对较少。

3 结 论

通过铁矿石荷重还原滴落性能实验检测装置,在CO2/N2体积分数比为30%∶70%条件下,针对5种不同反应性的焦炭以及混装焦炭的熔滴性能和滴落物质量进行研究,得出以下主要结论:

(1)焦炭CRI从22.0%逐渐增加到50.2%,高炉内的软熔带变厚,T10和T40逐渐下降。

(2)当焦炭CRI小于35%时,随着CRI增加,块矿的熔化温度降低,透气性变差,滴落物中焦粉含量增加,并逐渐出现Fe2SiO4和FeO;当焦炭CRI大于35%时,随着CRI增加,块矿的熔化温度升高,透气性得到改善,滴落物中焦粉含量减少,Fe2SiO4和FeO逐渐消失。

(3)对混装焦炭的研究可以发现其按一定比例搭配对增强料柱透气性、焦炭层的渗透性、降低滴落物中焦粉含量以及减小软熔带厚度等方面是优于单一热性质的焦炭。