适用于栅格舵焊缝检测的超声扫查装置

李光保,陈惠风,孙建宇,姜 恒,齐天旭,郑雪鹏,王 飞

(1.上海航天精密机械研究所,上海 201600;2.哈尔滨工业大学 机电工程学院,哈尔滨 150001)

栅格舵气动控制机构是重复使用运载火箭载入返回过程的重要姿控装置[1-2]。其中栅格舵是一种新型的控制稳定面,由多个薄栅格壁板构成[3],作为一种新型的升力面和控制面,在亚声速和高超声速阶段具有比平板翼更优秀的气动特性,可用作稳定翼或全动式舵翼以提高运载火箭的机动性,并且增加其稳定性和可控性[4]。其安装在火箭芯一级或者助推器上,上升段折叠在火箭壳体上,下降段展开作为控制面或者稳定翼,以减小落点的散布范围[5-6]。

当前,栅格舵焊缝的无损检测常采用人工手动扫查的方式,存在可靠性低、周期长和系统成熟度低等问题。为解决此问题,笔者设计了一种自动超声扫查检测装置。以PLC(可编程逻辑控制器)为控制核心,采用GSKLink通讯协议实现对机器人、伺服电机的控制,根据栅格舵焊缝结构设计自动化工艺运动流程,实现了目标的自动化检测。

1 装置总体设计方案

1.1 检测对象

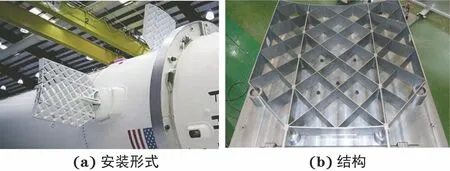

火箭栅格舵[7]安装形式及结构如图1所示,栅格舵为双弧面栅格钛合金焊接结构[8],包络尺寸约为1 300 mm×1 000 mm×100 mm(长×宽×高),采用4(横向)×4.5(纵向)格栅构型,由舵根、舵框、叶片、转接板等零件组成,材料均为TC4 钛合金。舵根为阶梯渐变厚度结构,长度约为1 300 mm,厚度从连接轴的15 mm逐网格减少2 mm至远端的4 mm;舵根间的舵框厚度为6 mm,远端及两侧为4 mm;叶片厚度为4 mm和2 mm。该零件对精度要求较高,整个栅格舵由38个部件互相卡箍和榫接组合而成,形成47个网格节点,产生7种焊接厚度,焊缝数量多达526条。典型栅格舵焊缝的主要形式为角焊缝和锁底焊(见图2)。

图1 火箭栅格舵的安装形式及结构示意

图2 典型栅格舵焊缝结构示意

1.2 检测总体方案

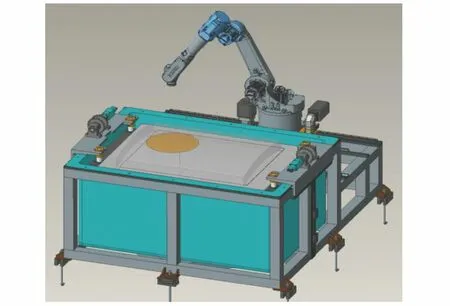

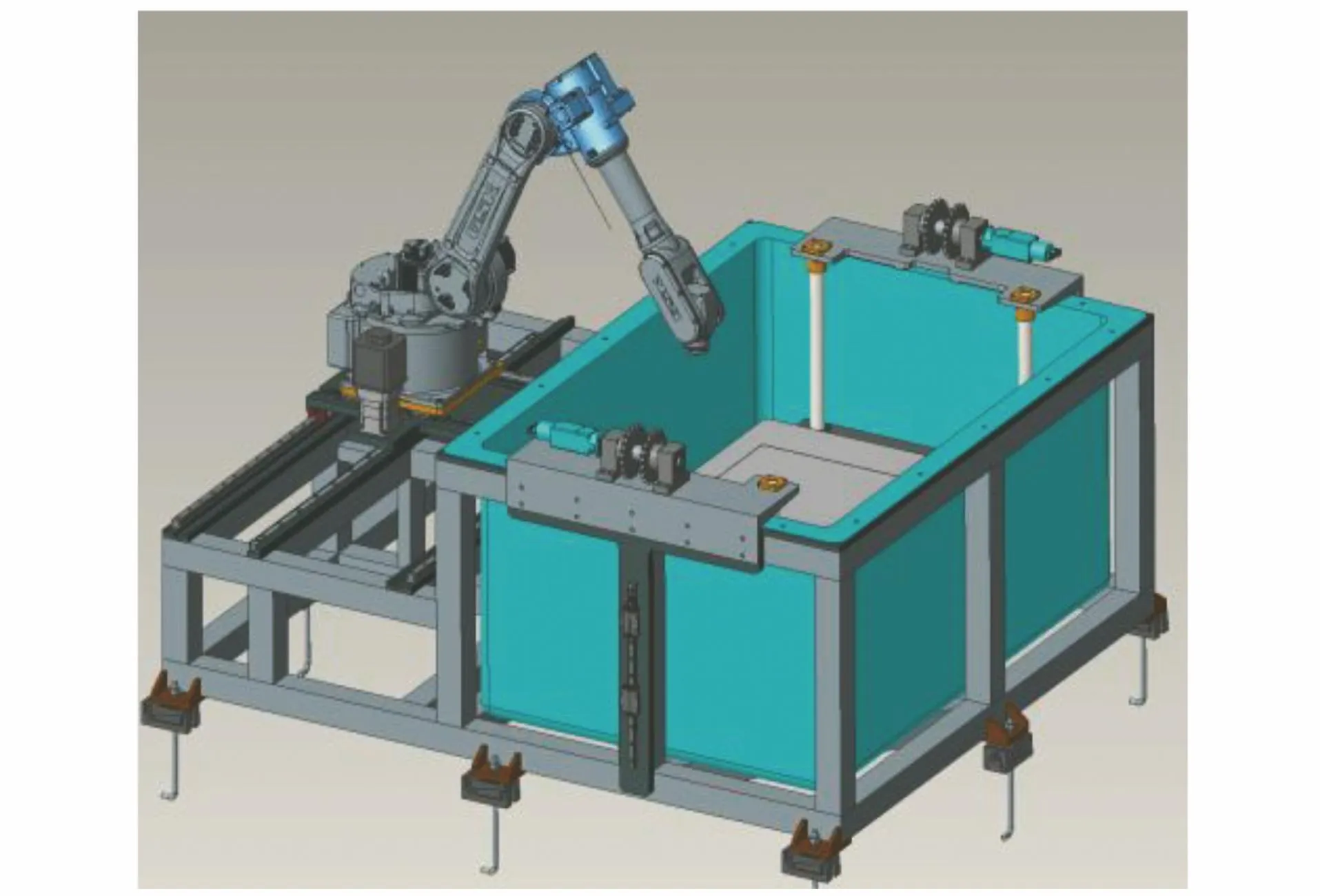

根据栅格舵焊缝结构及超声检测工艺要求设计整体检测装置,其结构如图3所示,包括框架、水箱、上下料组件[9]、机器人组件[10]等。其中水箱为超声检测提供水介质完成辅助检测;机器人组件作为超声检测的执行机构;上下料组件为检测平台提供上下运动动作;检测平台用于放置待测栅格舵。

图3 栅格舵焊缝检测装置整体设计

1.3 装置检测工作流程

(1) 初始状态:检测平台处于底端,机器人处于收缩姿态;上下料电机驱动链轮,带动检测平台上升;到达装夹位置后,通过行车吊装或人工搬运固定待测栅格舵,检测平台上升状态如图4所示。

图4 检测平台上升状态示意

(2) 上下料电机驱动链轮,使检测平台下降到检测位置,检测平台下降状态如图5所示。

图5 检测平台下降状态示意

(3) 机器人组件根据预定轨迹运动到检测起始点。

(4) 通过机器人夹持换能器,按照检测路径对栅格舵焊缝进行逐点逐条检测。

2 装置结构设计

2.1 主体设计

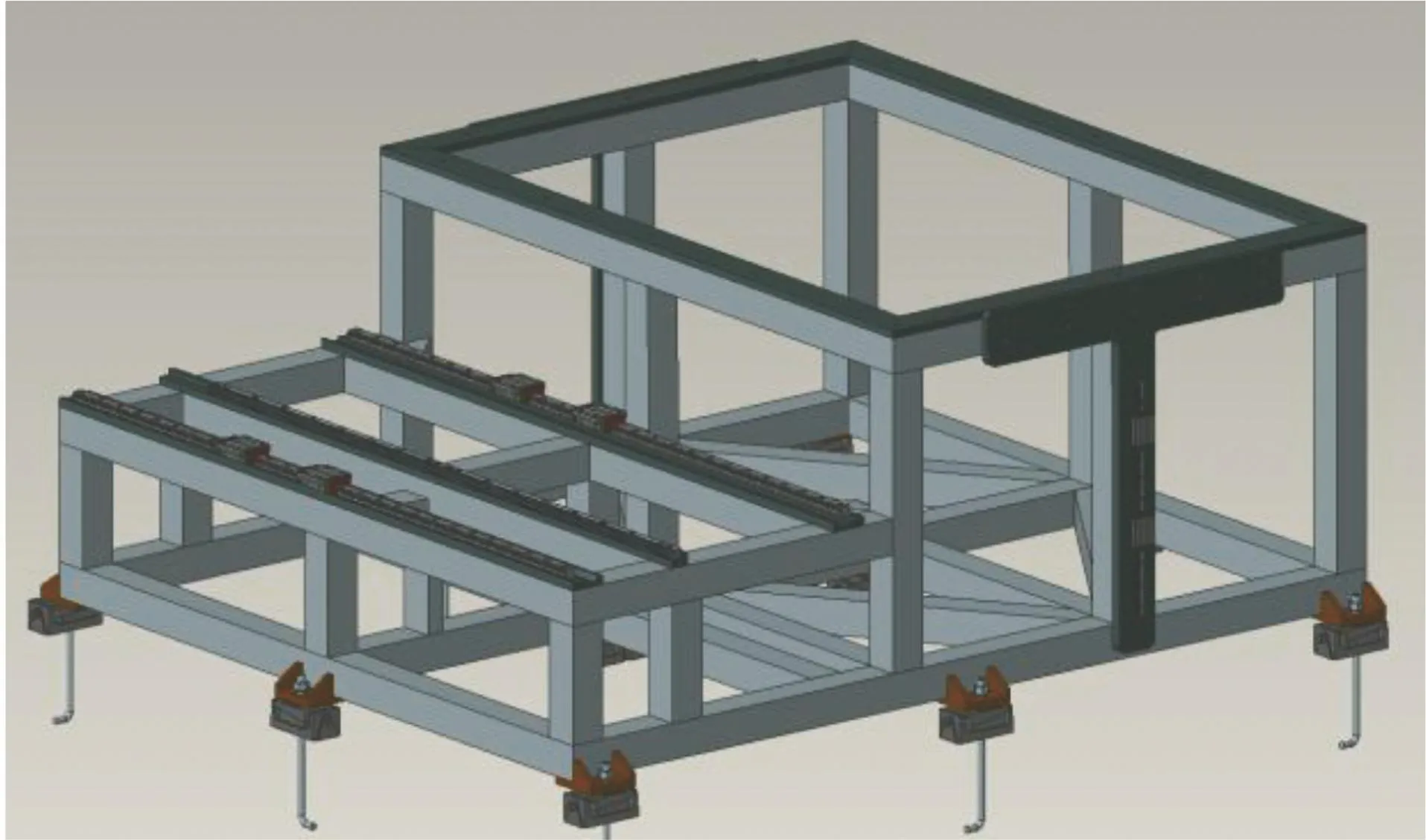

为满足水箱和机器人组件的放置,设计的装置框架如图6所示,其中框架材料为Q345B,各部分先进行焊接,焊接后矫形再进行整体机加工。装置通过调整垫铁调平,用地脚螺栓固定。

图6 装置框架结构示意

检测平台采用链轮链条驱动,采用导向柱进行定向,上下料组件装置如图7所示。水箱侧面安装一根直线导轨和配重块,链条一端固定在配重块上,另一端固定在托板上。装置通过两台伺服电机实现同步驱动完成上下料过程。

图7 上下料组件装置示意

2.2 机器人与换能器

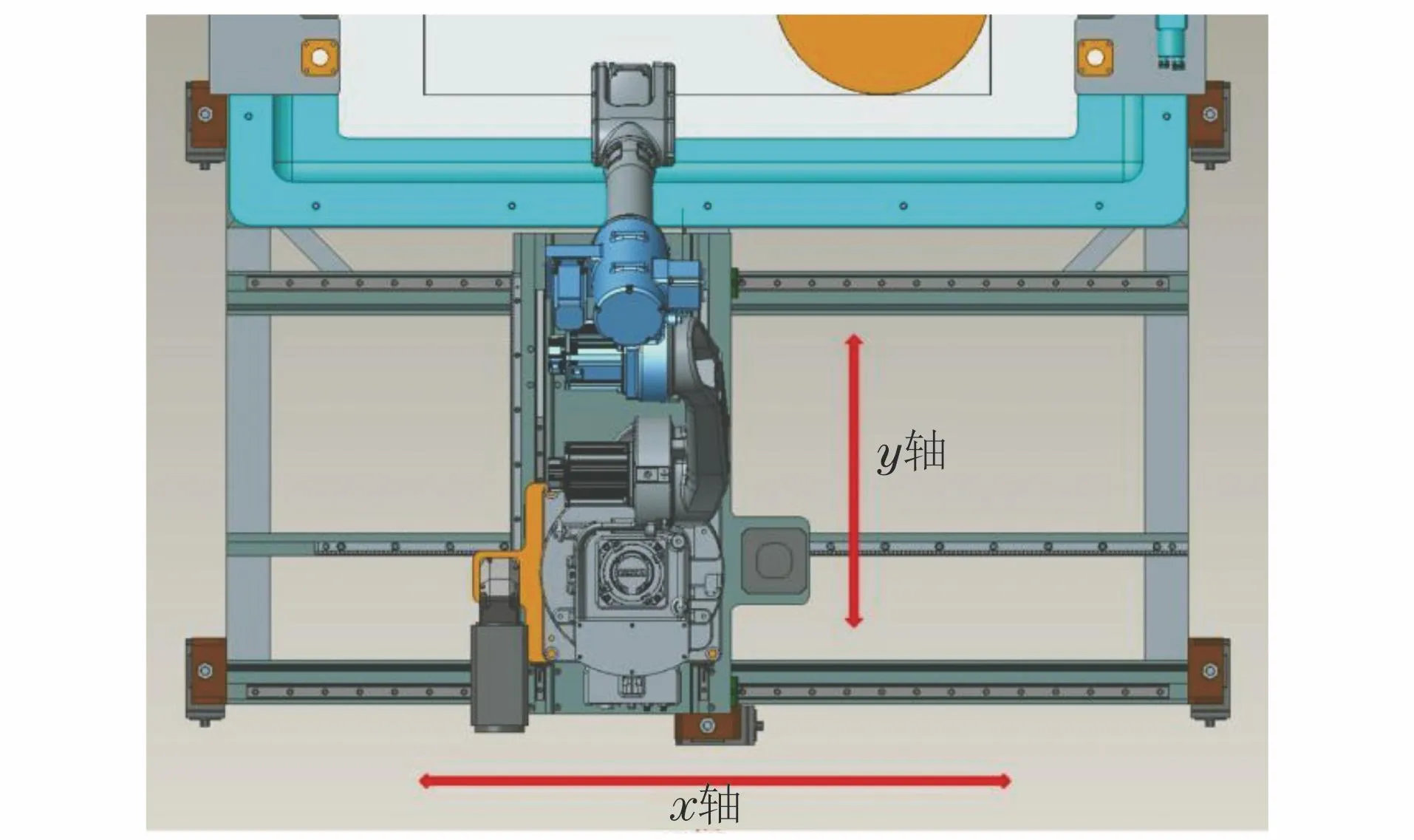

根据被检测产品尺寸(1 300 mm×1 000 mm×100 mm)和换能器质量(<0.5 kg),选用广州数控GSK RB20A3型机器人夹持换能器进行检测,并且为更大的检测空间,在机器人基座上设计了x轴和y轴方向移动的外部轴伺服电机(见图8)。

图8 机器人x,y轴伺服电机结构示意

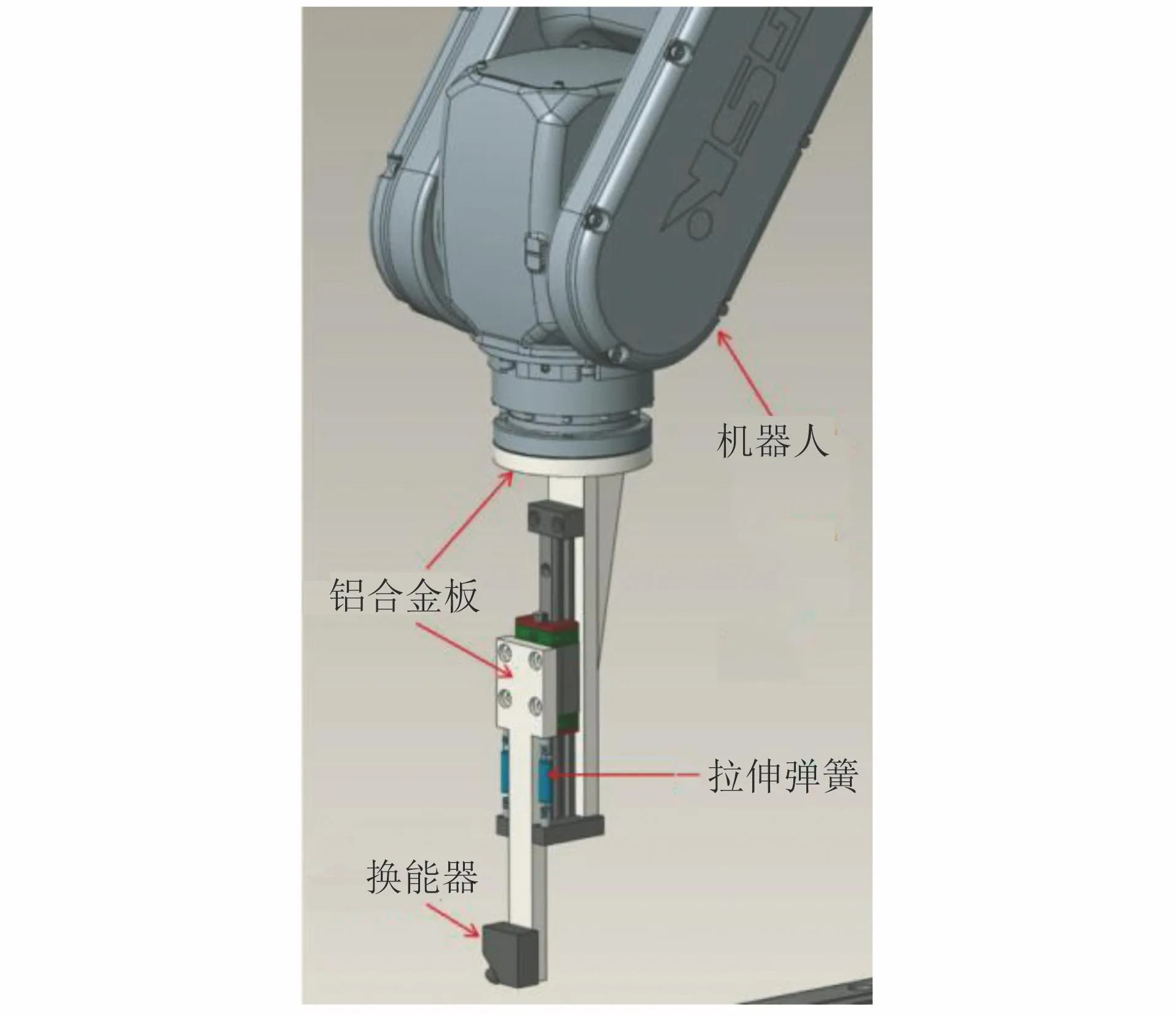

夹持换能器的工装采用弹性机构[11],避免与检测产品硬接触,防止检测过程中损伤装置元器件和检测产品。换能器及其夹持工装结构如图9所示。

图9 换能器及其夹持工装结构示意

2.3 水循环过滤系统

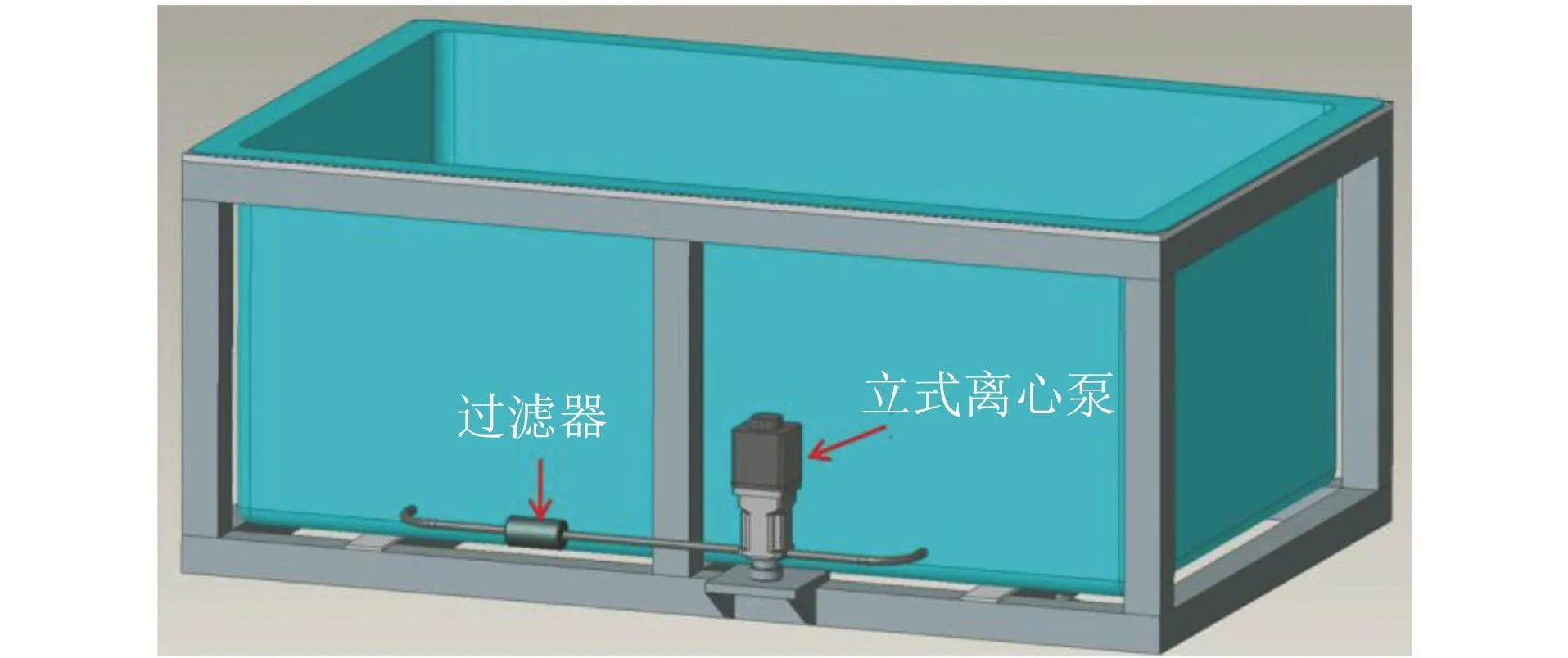

超声检测的介质为水,为保证检测的准确性,水箱中的水需进行净化和过滤,笔者设计的水循环过滤系统结构如图10所示,水循环过滤系统安装在水箱侧面,由一台立式离心泵和管道过滤器组成。

图10 水循环过滤系统结构示意

3 装置控制系统设计

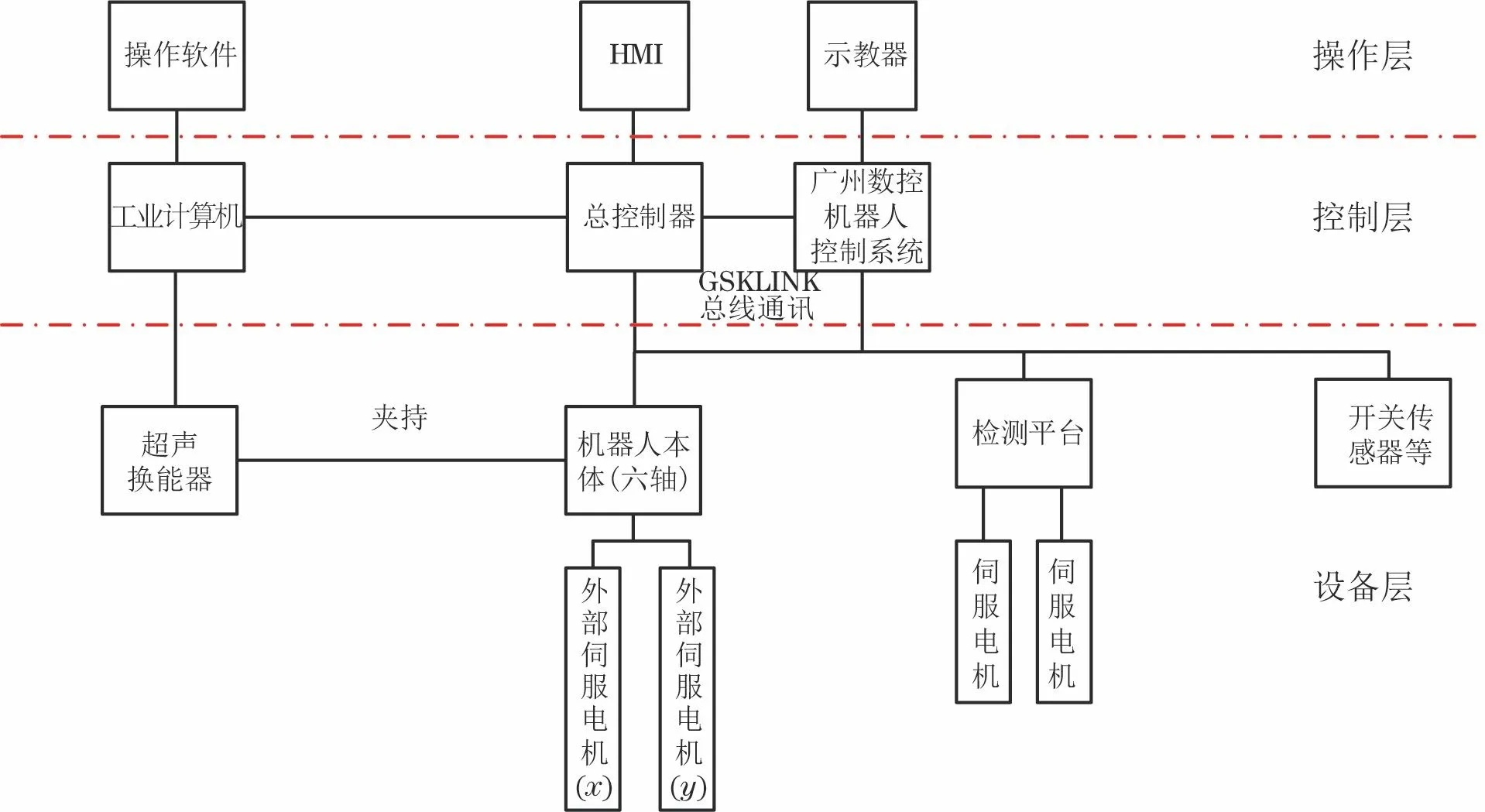

超声扫查装置的控制系统[12]包含3个层次,即操作层、控制层和设备层,具体分工如下:① 操作层主要由触摸屏、上位机操作软件和示教器组成,触摸屏用于操作上下料平台,设置两台伺服同步电机的运行速度、运行位置、故障提示及报警等,示教器用于控制机器人和两个外部轴电机的运行及路径编程,上位机操作软件用于处理采集的焊缝信息;② 控制层主要由机器人控制器和总控制器PLC(可编程逻辑控制器)构成,基于机器人控制器和总控制器PLC对控制信息进行处理后反馈至示教器及触摸屏上;③ 设备层主要包括机器人和两个外部轴电机、两台伺服同步电机、超声换能器以及开关传感器等。控制系统总体架构如图11所示。

图11 控制系统总体架构

3.1 设备层:现场底层末端设备

(1) 超声换能器主要获取焊缝检测信息并上传至操作软件进行处理分析。

(2) 机器人的控制器系统选择RB系列,在原有的6轴机器人基础上增添2个外部轴电机,外部轴电机型号为150-SJTR,在机器人控制器上开通外部启动软件控制模块及安全控制模块,方便远程控制及选择机器人运行路径。

(3) 检测平台的两个同步电机选用广州数控130-SJT型伺服电机。

(4) 设备层还包括传感器、限位开关、指示灯等电气元件。

3.2 控制层:对设备层进行协调控制的可编程设备

(1) 机器人控制器与总控制器PLC组成系统的控制层。

(2) 总控制器PLC通过GSKLink进行物理层连接,总控制器PLC作为Server(服务端),机器人控制器作为Client(客户端),两者进行数据交互,使得检测分系统和运动控制分系统进行耦合,最终实现栅格舵的自动检测。

(3) 通过实时工业以太网与数控机器人控制器的连接实现数据状态交互,并由触摸屏远程触发机器人程序启动运行指令;通过运动模块驱动伺服系统,进行高精度位置控制,实现与机器人运动的逻辑耦合;通过I/O(输入/输出)接口进行开关传感器指示灯的状态采集及控制;作为整套系统控制核心,总控制器PLC负责系统任务调度,通过指令协同控制机器人单元、外部轴电机以及同步伺服单元等各系统的逻辑时序。

3.3 操作层:实现人机交互的单元

(1) 基于Windows操作系统开发操作软件,用于处理超声检测采集的焊缝信息。

(2) 触摸屏(HMI)作为辅助人机交互界面,可以便捷稳定地与总控制器PLC进行数据交互,可进行辅助性的参数设定、手工操作、过程状态显示等。

(3) 机器人示教器作为机器人单元的组成部分,用于机器人检测点手动示教、自动检测程序编辑(含运动指令、逻辑控制指令等)。

3.4 其他

该装置控制系统还包括控制柜和操作台,控制柜用于安装各种电气元器件及控制器等,操作台安装显示器、工控机以及触摸屏(HMI),操作人员通过操作台来控制整套系统。且控制系统支持OPC UA协议,通过以太网接口,可与信息系统进行数据交互,满足连接、数据传递的要求。

4 程序设计

4.1 PLC程序设计

总控制器PLC是控制系统的核心部件,操作员通过触摸屏、按钮的控制信息经过PLC传递给伺服驱动器、机器人、水循环系统、传感器等元件,完成操作者对装置的控制。这些控制动作是通过写好的PLC程序实现的,PLC程序包括主程序和子程序,主程序可以调用子程序,PLC程序框架如图12所示。

图12 PLC程序框架

PLC程序采用梯形图与ST语言联合编程,程序编写时首先根据各个独立的子程序建立FB程序块,在主程序中根据工艺流程实现各个程序块的调用,栅格舵检测工艺控制流程图如图13所示。

图13 栅格舵检测工艺控制流程图

4.2 触摸屏界面设计

触摸屏主要分为伺服电机和机器人的手动与自动控制界面,手动控制页面上显示了伺服电机及机器人的运动状态、启动、急停、运动速度、运动位置、运动方向等信息;自动控制界面可以实现一键操作,完成待测栅格舵的自动检测流程。

5 试验验证

5.1 试验方案

对某型栅格舵产品进行焊缝检测,首先通过射线检测底片对焊缝内的常规缺陷进行定性,然后再采用该设计装置按照图13的工艺流程对其进行超声检测,并对两者结果进行对比,从而验证该装置检测结果的准确性与可靠性。

5.2 检测结果

试验采用相控阵模式下的扇扫方式对栅格舵进行检测,焊缝常规缺陷检测结果如下。

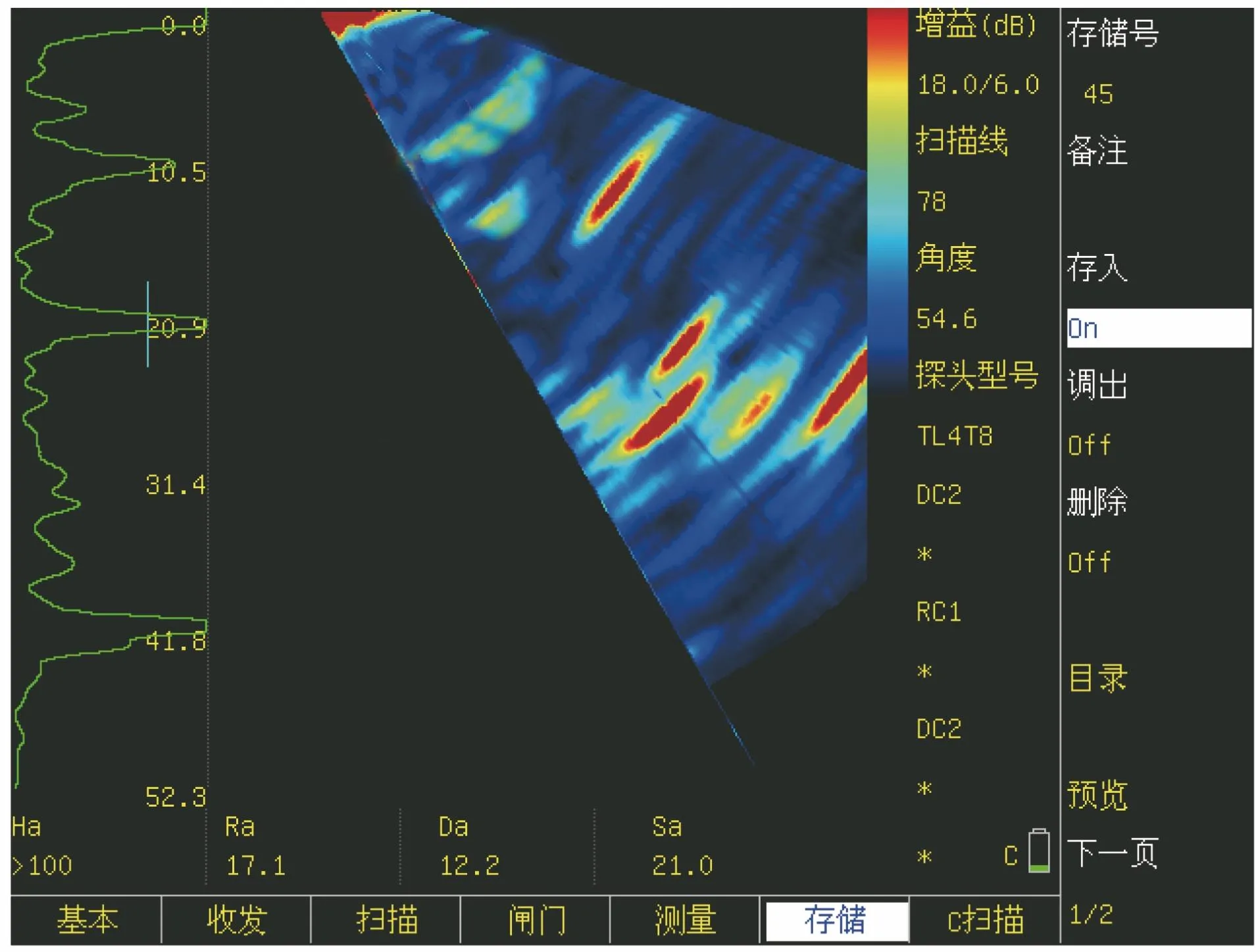

(1) 气孔

焊缝气孔的超声检测结果如图14所示,其形状上近似为圆球状或椭圆状,图像轮廓边缘比较清晰,气孔中部具有较高亮度。

图14 焊缝中气孔的检测结果

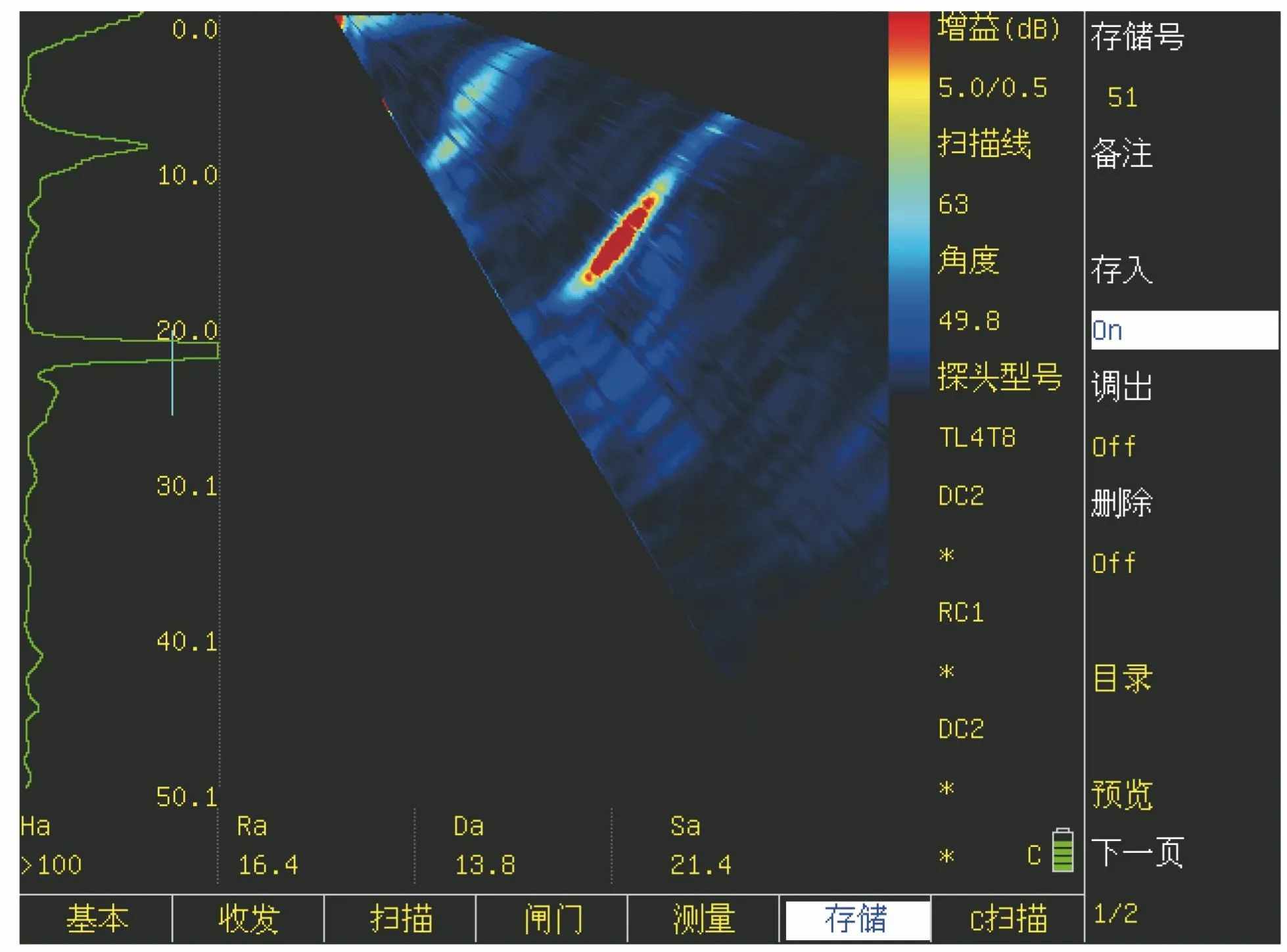

(2) 裂纹

焊缝裂纹的超声检测结果如图15所示,其形状为线条状,大多数情况下呈一定的弯曲状,并与焊道方向呈一定夹角,图像轮廓边缘较为明显,亮度较高。

图15 焊缝中裂纹的检测结果

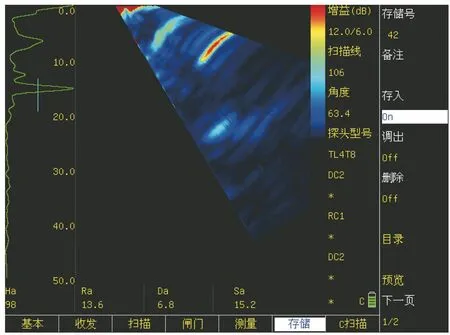

(3) 未焊透

焊缝未焊透的超声检测结果如图16所示,其形状比较平直,为断断续续的线条状,与焊道方向平行,边缘清晰明显。

图16 焊缝中未焊透的检测结果

(4) 未熔合

焊缝未熔合的超声检测结果如图17所示,其形状为扁椭圆状或条状,比较平直,轮廓较为清晰,缺陷中部亮度较高。

图17 焊缝中未熔合的检测结果

(5) 夹渣

焊缝夹渣的超声检测结果如图18所示,其为体积型缺陷,形状不确定,因此图像没有典型形状,缺陷中部亮度较高。

图18 焊缝中夹渣的检测结果

5.3 结果分析

对比射线检测与该装置的检测结果,发现结果显示完全一致。即该装置对栅格舵焊缝中的气孔、裂纹、未焊透、未熔合和夹渣等缺陷识别能力强,无需考虑其方向性;且超声检测结果直观,可实现实时显示,在扫查的同时能对焊缝进行分析、评判。

6 结语

为解决当前人工手动扫查检测及缺陷评定中的可靠性低、周期长和系统成熟度低等问题,在阵列超声主机、换能器及成像软件的开发基础上研制了一种适用于栅格舵焊缝超声检测的装置,满足了栅格舵焊缝的自动检测需求。该超声扫查装置是以总控制器PLC和机器人为核心的自动化检测装置,可用于检测栅格舵的多种焊缝结构,其各个模块设计合理,自动化程度较高。经过试验验证,该装置的各项功能都比较稳定,能较为准确地检出栅格舵焊缝的各种常见缺陷,亦大幅提高了生产效率。