基于超声检测的管道壁厚在线监测系统

贺健烽,贾晓丽,姚 宁

[中国石油大学(北京) 机械与储运工程学院,北京 102249]

近年来,世界各国对石油和天然气的使用需求不断增长,管道输送作为主要的石油天然气输送方式,可以用较低的建设成本、运输成本和时间成本实现对石油天然气的不间断、大流量输送。对于管道输送技术而言,油气管道能否长期安全稳定运行是制约其发展的重要问题。油气管道的失效,不仅会引发油气泄漏,造成经济损失和环境污染,还可能引发安全事故,严重威胁人们的生命财产安全。因此,对油气管道进行安全性设计,在管道失效前予以提前预警和维护,以及在管道失效后及时进行更换,现已成为学者和技术人员的研究重点。

笔者对油气管道全周期失效形式进行总结归纳,利用超声对油气管道的壁厚变化进行检测来分析其在腐蚀、第三方破坏和自然灾害等条件下的失效情况,该方法具有原理简单、灵敏度高、便于操作、对管道无损伤等优点,对于压缩人力监测成本,提高油气管道减薄的早期预警能力及管道失效的警报能力有较大的助力作用。

1 超声测厚原理

基于超声波的测厚方法主要包括脉冲透射法、共振干涉法、兰姆波法和脉冲反射法等,其中脉冲反射法的原理简单,实现测厚无需复杂设备支撑,对于不同规格和形状的管道均可设计相应的结构进行检测,对于不同的实际工况均有较好的适用性,具有广阔的应用前景。

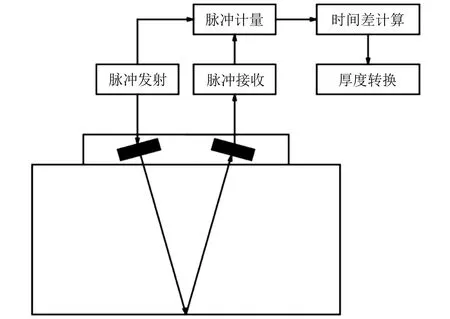

脉冲反射法测厚的原理为:将超声波探头与被测表面耦合,探头激发的超声波经被测件下表面反射再被探头接收[1-3],对材料内部缺陷和底面的反射波形进行分析,从而计算出管壁厚度,其主要利用回波之间的时间差和材料内部超声传播速度的关系计算得到厚度的信息[4-5],脉冲反射法测厚流程如图1所示。

图1 脉冲反射法测厚流程

国内外许多专家学者对脉冲反射法测厚进行了研究,TITTMANN等[6]研究发现钛酸铋和铌酸锂两种单晶材料会随温度升高而发生分散现象,降低超声传感器灵敏度。TITOV等[7]提出了一种利用超声换能器阵列对脉冲回波信号进行测量和分析,来确定纵波和横波的声速和样品厚度的方法。DIXON等[8]设计了一种无需波速校准、利用超声剪切水平导波实现合金板厚度测量的结构。BAZULIN等[9]采用基于衍射时差法的线性扫描相控阵天线,对管道母材和焊接处进行超声测厚。SHRISHA等[10]利用MATLAB软件开发测控软件及图形用户界面,并基于现场可编程门阵列研制了在线超声测厚仪。

文章通过对超声发射及回波信号的轴向位移-时间曲线进行测量及绘制,判断发射波峰与回波波峰的信号时间差和波形差,即可进行超声测厚。纵波及横波波速计算公式为

(1)

式中:E为杨氏模量;σ为泊松比;ρ为质量密度;vL为纵波声速;vS为横波声速。

设超声波在被测试件中传播的速度为v,探头接收到的两次相邻回波信号时差为t,则被测件厚度h可表示为[11-12]

(2)

对于管道用钢材,取其E为2.1×105MPa,σ为0.3,ρ为7.85 g·cm-3,可得钢材中纵波声速vL约为6 001 m·s-1,横波波速vS约为3 208 m·s-1,由式(2)可计算求得管道壁厚值h。

2 超声管道壁厚在线监测系统设计

2.1 监测系统总体设计

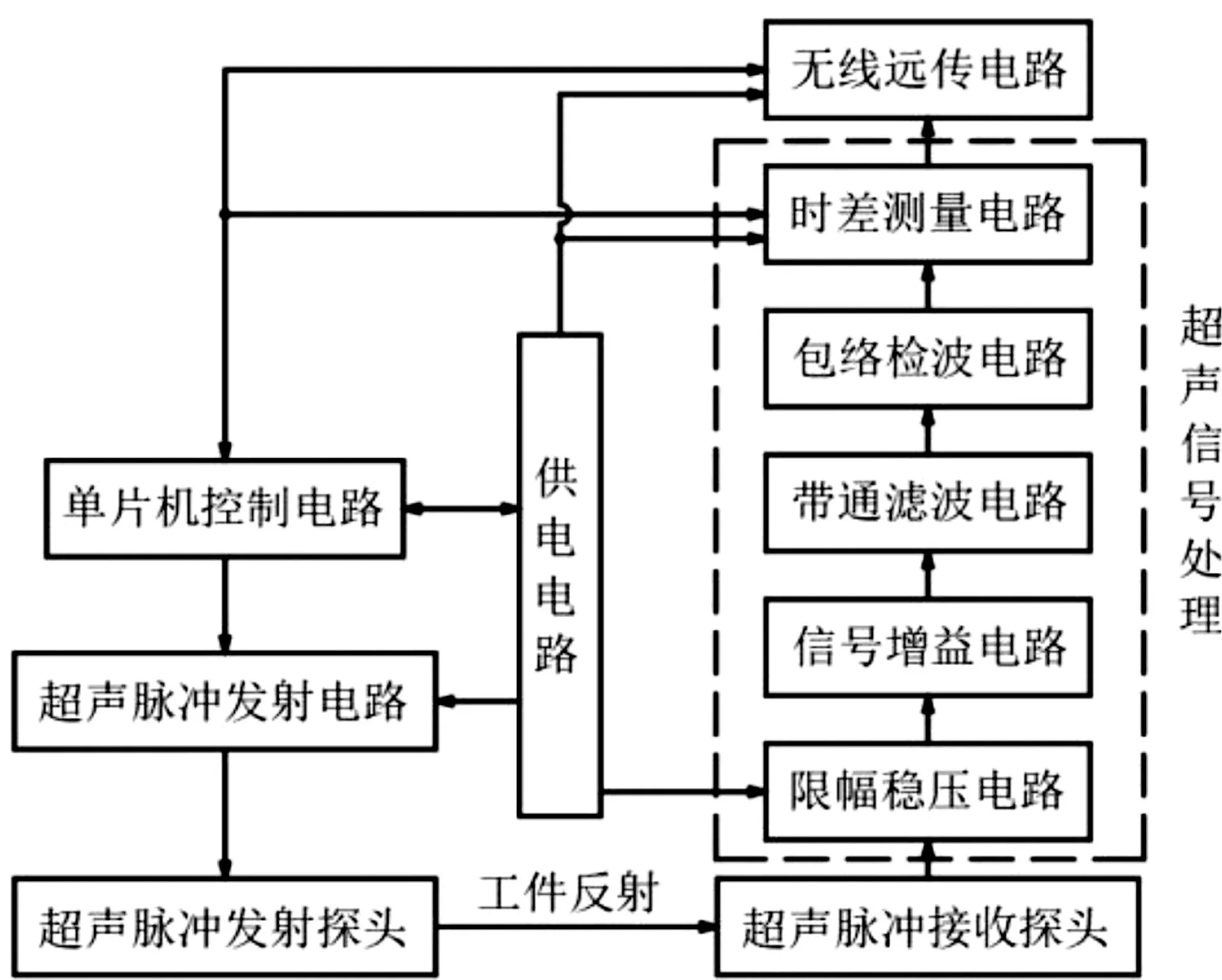

超声壁厚在线监测系统主要由超声脉冲发射电路、超声脉冲处理电路、控制电路、供电模组、定位授时模组、数据远传模组及测厚固定装置等部分组成,其监测系统电路设计框图如图2所示。

图2 超声壁厚在线监测系统电路设计框图

监测系统的电路工作流程为:① 由供电电路为单片机控制电路、超声脉冲发射电路、时差测量电路及无线远传电路等测量系统中需要外部供电的部分电路提供适合的供电电平,同时单片机控制电路也对供电电路的工作状态进行控制;② 通过对单片机控制电路进行程序的编写和录入,使其具有对超声脉冲发射电路、时差测量电路和无线远传电路的控制能力;③ 超声脉冲发射电路通过驱动电路对其内部的场效应晶体管的栅极电压进行控制,进而控制其漏极电流,使电容在充、放电的循环状态下激发高压窄脉冲,并将这一高压窄脉冲加载在超声脉冲发射探头内的压电晶片上,使探头发射出具有压电晶片固有频率的超声波信号,声波从被测管道外壁入射,并在被测管道内壁发生反射,从外壁射出;④ 射出被测管道的超声波加载在超声脉冲接收探头的压电晶片上,经由压电效应形成一个超声回波信号进入限幅稳压电路并被稳压处理,然后经信号增益电路对因传输而衰减的超声回波信号能量进行补偿,使回波信号能够以较适宜的幅值向后级电路传输;⑤ 超声回波信号在基于发射频率的带通滤波电路中过滤掉绝大部分噪声频率,仅保留有效频率,然后经包络检波电路进行回波信号的波形调制,在保留检测特征的前提下降低波形频率,在时差测量电路中由模拟信号转换为脉冲数字信号,并进行时差测量;⑥ 将测得的时差数据转换为壁厚测量数据,并送入无线远传电路发送至网络云平台,实现管道壁厚测量数据的在线监测。

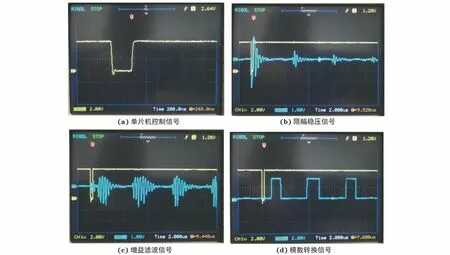

对测厚电路的各功能进行检验,其检验结果(示波器显示图像)如图3所示,可见所提超声测厚电路能够有效实现对超声波信号的限幅稳压、信号增益、带通滤波、包络检波、模数转换,且具有较好的稳定性和重复性,可以满足管道测厚需求。

图3 超声测厚电路功能检验结果

2.2 测厚控制程序设计

超声测厚系统通电后,系统各组件进行初始化,由STC12C5A60S2型单片机P1.4引脚输出控制超声波发射的脉冲信号,经由TC4429型场效应晶体管驱动芯片进行驱动,由场效应晶体管的栅极控制其自身的通断,实现电容对超声探头压电晶片的充放电操作,并向管道内部发射超声波。在初始化的同时,单片机由P2.3引脚对TDC-GP21芯片发送开始信号,启动计时。发出的脉冲信号经管道内壁反射后,再经由超声探头压电晶片进入接收电路。经由二极管限幅稳压、放大器信号增益、RC带通滤波、二极管包络检波、比较器模数转换等一系列信号处理流程,进入时差测量电路,由TDC-GP21芯片对超声波发射及返回的信号时间差进行计量,并转换为厚度值存储。同时,初始化结束后,定位模块将开启与卫星的通信,接收卫星发送的定位及时间信号。系统在获得厚度值及时间定位信息后,由单片机信号控制数据远传模组将数据经4G网络发送至云平台,实现测厚数据的远程接收、存储。测厚控制程序运行流程图如图4所示。

图4 测厚控制程序运行流程图

3 壁厚在线监测试验

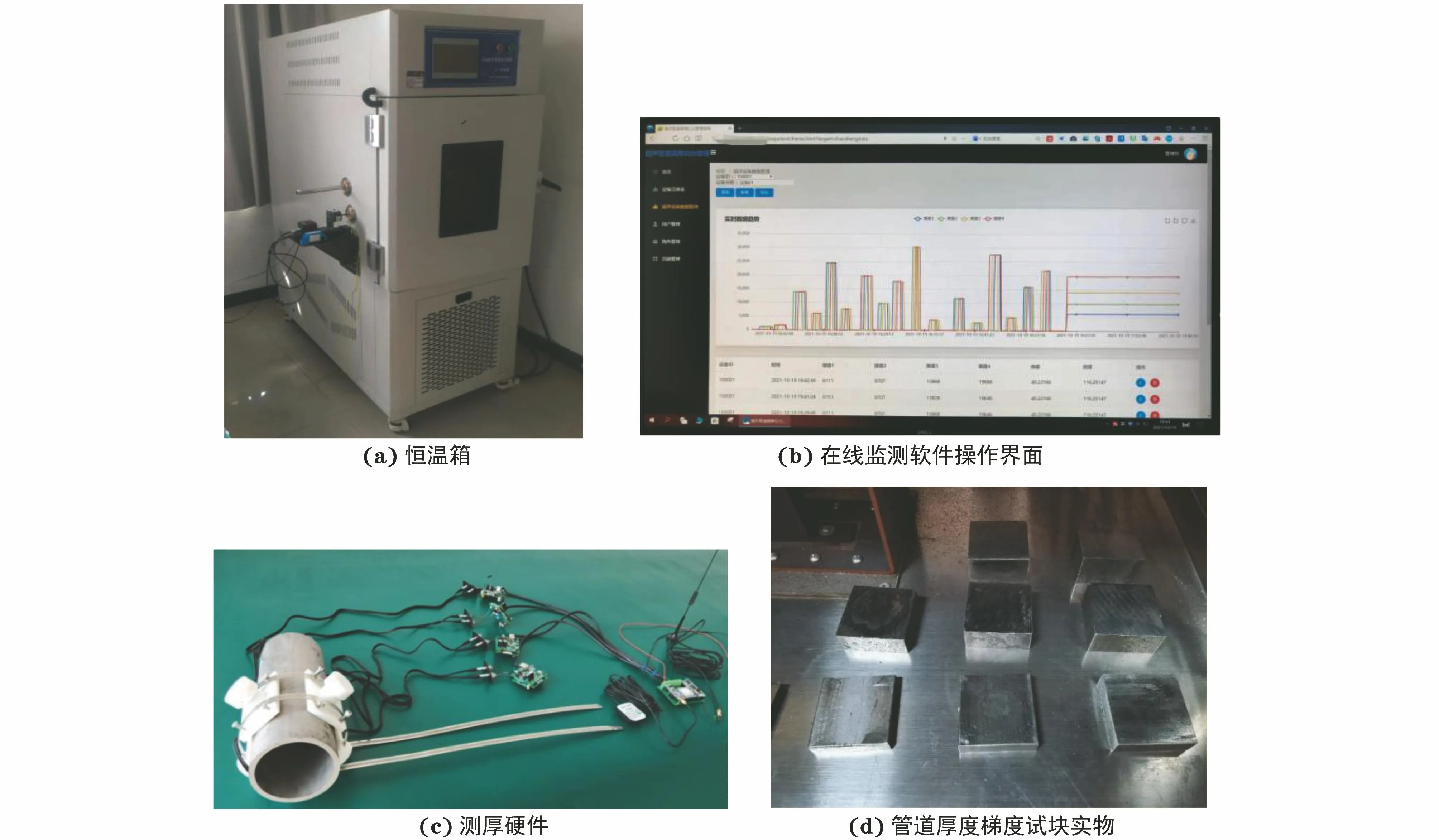

采用实际管道壁厚测量和管道厚度梯度试块相结合的方式对超声波管道壁厚在线监测系统进行试验验证。试验平台由恒温箱、在线监测软件和测厚硬件组成(见图5)。 恒温箱作为管道厚度梯度试块的控温设备,能够使试块整体保持设定的温度;在线监测软件用于数据的云端接收和储存,为数据的处理提供支撑;测厚硬件用于对管道及试块进行壁厚监测,并将数据通过远传模组传输至在线监测软件所在的云平台。

壁厚小于14 mm管道的测厚试验采用实际管道制作试样。采用0.91,1.94,2.69,3.61,4.68,6.05,7.74,9.89,11.78 mm共9种不同壁厚的管道试样,具体管道壁厚通过千分尺进行测量,并将壁厚误差控制在0.01 mm内。试验时,将紧固装置通过螺栓紧固在管道外壁,同时在紧固装置上预留探头安装位置,然后向紧固装置预留孔位注入适量耦合剂,并将超声波探头插入预留孔位,在其上方放置压板,使用压力弹簧和上方的固定支座盖调节对压板及超声探头的压紧力至适宜,使超声探头与管道外壁既能紧密接触又不会发生损坏。

壁厚大于14 mm管道的测厚试验采用管道厚度梯度试块进行,采用的试块为自制试块[见图5(d)]。试块厚度共有8种,分别为14.17,16.14,18.14,20.16,22.08,25.06,28.07,30.98 mm,具体厚度值通过千分尺进行测量,并将厚度误差控制在0.01 mm内。试验时,将紧固装置置于试块上方,通过螺栓与恒温箱底板固定,并进行后续操作。后续操作与实际管道试样测厚试验一致。

图5 超声管道壁厚在线监测试验平台组成

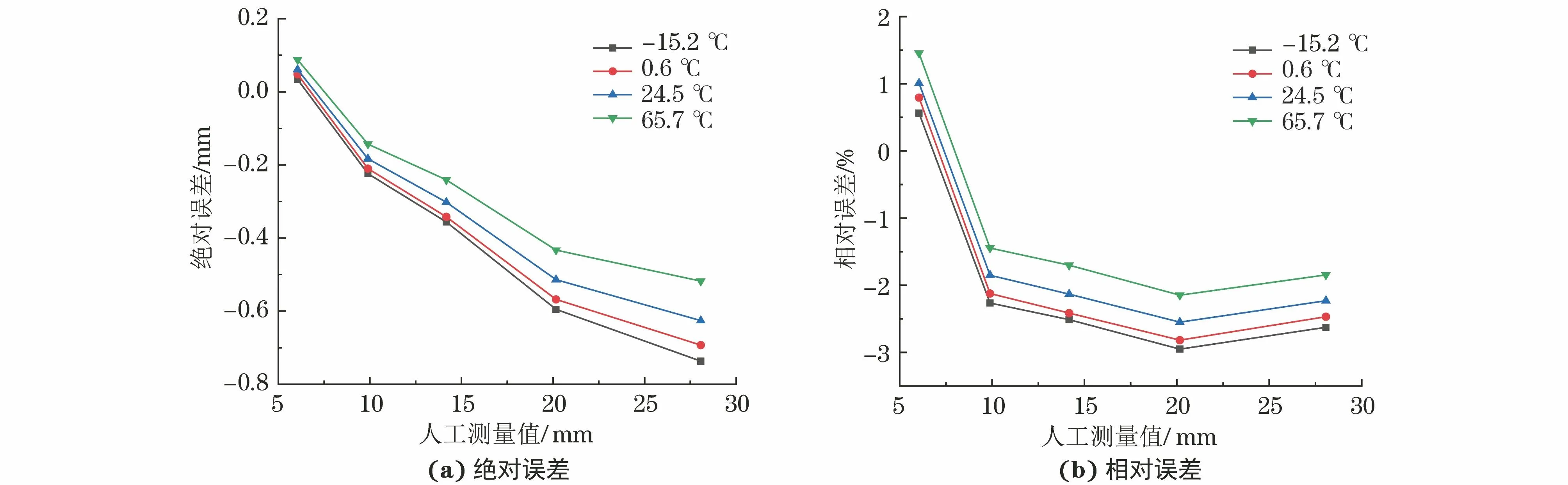

在不同的试验温度下进行壁厚在线监测,对第一批试验人工测量值(真实值)ha1与系统测量值hs1进行比较,计算测厚的绝对误差eh1和相对误差δh1。得到的变温情况下人工测量值ha与温度T的误差曲线如图6所示。

图6 变温情况下人工测量值ha与温度T的误差曲线

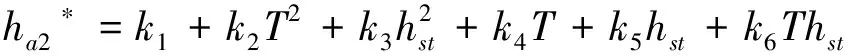

温度T和试样厚度h是影响变温系统测量值hst的变量,因此考虑建立温度T和变温系统测量值hst对第二批试验人工测量值ha2影响的二元拟合方程,即

(3)

式中:ha2*为根据公式拟合校正后的系统测量值;k1,k2,k3,k4,k5,k6为未知数,在式(4)中得出。

将数据代入式(3)计算,得到系统校准值ha2*关于温度T和变温系统测量值hst的拟合效果如图7所示。

图7 变温系统测量值拟合效果

拟合关系式可表示为

ha2*=-0.443 5+2.559 4×10-7T2-1.2×

-9.5617×10-5Thst

(4)

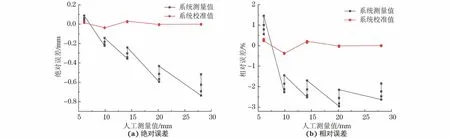

重新进行试验,将结果代入式(4)进行校正,可得到图8所示的变温情况下人工测量值ha2*与温度T的误差拟合曲线。

图8 变温情况下人工测量值ha2*与温度T的误差拟合曲线

经式(4)的校正,在系统工作温度区间及常用测厚区间下,壁厚绝对误差eh2*在±0.04 mm内,相对误差δh2*在1%内,相对于直接获取的测厚数据的绝对误差和相对误差测厚精度得到了进一步提高。对T0=24.5 ℃、h=6.12 mm的管道模型的测厚值(6.205 mm)进行校准,可得系统校准值为6.166 mm,绝对误差为0.046 mm,相对误差为0.752%。对于实际油气管道的壁厚监测,在-20 ℃~70 ℃的温度范围内,绝对误差应在0.1 mm内,且相对误差应在5%内。可见试验测厚数据均符合要求,变温测厚误差拟合校正对照曲线如图9所示。

图9 变温测厚误差拟合校正对照曲线

在室温24.5 ℃环境下进行重复性试验,将不同壁厚试样增设至17组,重新进行试验,得到的第三批试验的室温下人工测量值ha3与系统测量值hs3的误差曲线如图10所示。

图10 室温下人工测量值ha3与系统测量值hs3的误差曲线

对数据进行二元拟合校正,可得到关于第三批试验系统测量值hs3的系统校准值ha4*的拟合关系式,即

ha4*=0.967 3ha3+0.216 76

(5)

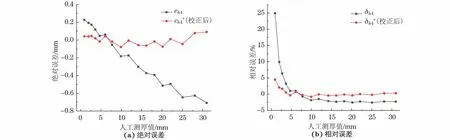

重新进行试验,将结果代入式(5)进行校正,得到的室温情况下第四批试验的人工测量值ha4与系统测量值hs4的误差拟合曲线如图11所示。

图11 室温情况下人工测量值ha4与系统测量值hs4的误差拟合曲线

可见,各厚度梯度试样的人工测量值ha4与系统校准值ha4*的绝对误差eh4*均在±0.1 mm内,且除厚度小于2 mm管道试样的相对误差值δh4*小于5%外,其余各厚度梯度试样的相对误差值均小于2%,满足测厚精度的要求。

笔者采用管道厚度梯度试块与管道试样结合的方式对监测系统的测厚能力进行检验,获取了测厚数据及误差,并基于测厚数据求解系统测厚数据、温度、人工测厚数据的拟合方程,实现了在所设置温度监测范围内的高精度管道壁厚监测功能,同时进行了室温测厚重复性试验,为实际油气管道的壁厚监测提供了修正补偿方案。

4 结语

基于超声波脉冲反射法针对油气管道的壁厚监测需求,设计并试制了一套壁厚在线监测系统样机。该系统样机能够进行多通道壁厚数据的实时检测和云端读取,在精简设备体积和耗能的前提下,提高了测厚功能的覆盖范围。对样机进行了变温多壁厚测厚试验,基于不同壁厚和不同温度条件下的超声壁厚监测工况,提出了一种使用变温度测厚拟合模型进行变温数据校准的管道壁厚监测数据拟合修正方法,试验结果表明,采用所提拟合修正方法得到的管道壁厚超声测厚绝对误差eh2*在±0.04 mm内,相对误差δh2*在1%内,所设计的超声管道壁厚在线监测系统具有良好的准确性和稳定性,具有一定的工程推广价值。