矿井智能通风与关键技术研究

张 浪 ,刘彦青

(1.煤科通安(北京)智控科技有限公司, 北京 100013;2.煤炭科学技术研究院有限公司, 北京 100013;3.智能开采与岩层控制全国重点实验室, 北京 100013)

0 引 言

双碳时代背景下要求煤矿生产活动向高效、绿色、清洁方向快速转变,稳定可靠的矿井通风系统是煤矿安全绿色生产的重要保障,矿井通风精细化管控又是实现煤矿通风系统稳定可靠运行的重要技术路径,而以机械式、半自动化式通风技术装备为主的现阶段煤矿通风管控模式难以达到煤矿通风精细化管控的要求。在严格遵守 “以风定产”前提下,矿井通风智能化为实现煤矿通风精细化管控和煤矿通风系统高效节能运行提供了有力的技术支撑,因此开展矿井智能通风系统建设是煤矿发展的必然趋势[1]。

目前我国煤矿通风技术智能化水平处于初级到中级阶段[2],卢新明等[3]总结了按需调风、灾变控风等智能通风解算决策理论基础;周福宝等[4]构建了矿井智能通风人-机-环一体化综合信息流架构,在通风精准监测预警、通风网络实时解算、通风故障诊断与智能决策调控等方面取得了一系列成果。与此同时,矿井智能通风建设过程需要解决的科学技术难题也逐渐凸显,涉及热流耦合理论、传感器布设优化、阻变型故障诊断、非灾变型扰动识别等一系列关键技术难题需要攻关突破[5]。

为进一步推动矿井智能通风技术的发展与进步,笔者借鉴生产工艺环节思路,将“矿井通风系统时刻处于稳定可靠、安全可控、高效节能、应急降灾的运行状态”类比为“生产工艺流程生产出的合格产品”,将“各项智能通风业务实现”类比为“生产工艺流程中各个生产工艺环节正常运行”,将“各项智能通风业务之前相辅相成的关联关系”类比为“生产工艺流程中各个生产工艺环节之间输入输出资源”,建成具有强耦合性的矿井智能通风系统,充分发挥矿井智能通风系统的整体优势作用,同时能够对影响矿井智能通风系统发挥整体作用的关键环节提出明确的技术先进性要求,促进智能通风关键技术迭代升级。因此,笔者开展了矿井智能通风建设流程环节、矿井通风智能化应用场景化、矿井智能通风系统整体架构、矿井智能通风管控平台、矿井智能通风关键环节技术实现路径5 个方面的研究探讨,为实现矿井通风智能化和无人化提供借鉴。

1 矿井智能通风流程环节

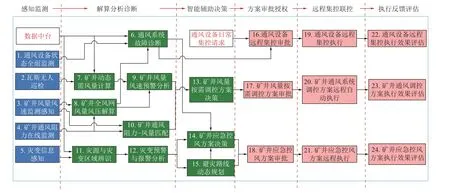

通过梳理矿井通风业务,提出了矿井智能通风流程,将流程整体划分为6 个板块,每个板块包括若干项环节,流程共包含24 个环节,明确了各个环节之间业务支撑关系,如图1 所示。

图1 矿井智能通风系统流程环节逻辑关系Fig.1 Logical relationship between process links of mine intelligent ventilation system

①感知监测板块主要获取矿井全时域通风环境状态信息、通风动力与通风设施运行状态信息、通风灾变信号,主要包括在线同步监测矿井风速风量风压,在线监测通风设施压差过风量以及设备是否正常运行,在线监测通风动力通风参数和机电参数,并对监测数据进行滤波降噪处理,清洗噪声和异常值,提高监测数据可靠性。②分析诊断板块主要对海量通风相关信息进行有序整理与目的性筛选,通过数理算法模型,定量化分析通风系统健康程度,定量化评估通风系统安全态势,准确定位排查危险隐患和故障问题,实时掌握通风系统人–机–环全方位运行状态。③智能决策板块主要包括矿井最优供风、风量按需调控、灾变应急控风、避灾路线规划等通风业务,自动在线决策生成上述通风业务的执行方案。④方案审批板块主要对自动生成的通风业务执行方案进行审核确认,确认执行方案的实施合理性和安全可靠性。⑤远程集控联控板块主要以数字化、可视化、自动化技术为核心,对矿井通风动力、通风设施进行精准有序的互联控制,实现井下无人或少人条件下通风系统合理供风与风量按需调控,灾变时期应急控风方案快速及时执行。⑥执行反馈板块主要对智能通风业务执行结果进行后评估,提出优化建议或整改意见,逐步提升智能通风系统的整体运行效率。具体环节详细内容见表1。

表1 矿井智能通风系统流程环节信息汇总Table 1 Summary of process information of mine intelligent ventilation system

2 矿井通风智能应用场景化

为了实现整个矿井通风系统安全、高效、可靠运行,根据矿井智能通风系统流程环节,将整个矿井通风系统按功能划分为矿井采煤工作面区域通风系统、掘进工作面区域通风系统、矿井主要进回风大巷通风系统,按照“矿井通风系统整体规划+采掘用风区域重点细化”思路,进行智能通风应用场景构建,提出了矿井智能通风应用场景如图2 所示,应用场景具体实现内容包括:①满足矿井各类巷道(采掘巷道之外)风速上下限规定、人员呼吸,车辆尾气排放、瓦斯二氧化碳气体稀释等要求;②解决矿井各类巷道(采掘巷道之外)瓦斯二氧化碳异常涌出、外因火灾、煤尘瓦斯爆炸等突发灾害问题;③解决矿井各类巷道(采掘巷道之外)车辆尾气超限等突发职业卫生问题;④实现掘进工作面智能通风应用场景;⑤实现采煤工作面智能通风应用场景。

图2 矿井全系统智能通风应用场景实现方案Fig.2 Implementation scheme of application scenario of intelligent ventilation process of whole system of mine

以采掘工作面为智能通风重点区域,分别对采煤工作面、掘进工作面进行智能通风应用场景研究,如图3、图4 所示。采煤工作面智能通风应用场景的具体实现内容包括:①满足采煤工作面风速上下限规定、工作面人员呼吸,车辆尾气安全排放、瓦斯二氧化碳安全气体稀释等要求;②解决上隅角低氧、采空区火灾气体异常涌出、瓦斯二氧化碳异常涌出、外因火灾等突发灾害问题;③解决风流温度高、粉尘质量浓度超限等突发职业卫生事件。掘进工作面智能通风应用场景化具体实现内容包括:①满足掘进工作面风速上下限规定、工作面人员呼吸,瓦斯二氧化碳气体安全稀释等要求;②解决瓦斯二氧化碳异常涌出等突发灾害问题;③解决工作面掘进工作面风流温度高、车辆尾气异常超限、粉尘质量浓度超限等突发职业卫生问题。

图3 采煤工作面智能通风应用场景实现方案Fig.3 Implementation scheme of application scenario of intelligent ventilation process of coal mining face

图4 掘进工作面智能通风应用场景实现方案Fig.4 Implementation scheme of application scenario of intelligent ventilation process of excavation face

3 矿井智能通风系统整体架构

为了实现矿井智能通风系统各个环节,以逻辑分层思想研究了矿井智能通风系统架构,分解为智能通风感知系统、数据中台、智能通风管控平台、智能通风调控设备,如图5 所示,其中数据中台服务于全矿井所有智能化系统,各个智能化系统向数据中台上传数据,数据中台对上传数据进行汇聚整合和提纯加工,同时各个智能化系统可向数据中台申请获取其他智能化系统数据,实现各个智能化系统之间数据共享,解决各个智能化系统之间数据孤岛问题。

图5 矿井智能通风系统架构Fig.5 Overall architecture of intelligent ventilation system

智能通风感知系统中各类终端传感器与监测装置采集各类数据,经边缘计算终端筛选获得有价值数据上传数据中台,同时智能通风管控平台向数据中台获取人员车辆等其他系统的相关数据;数据中台将分散在采掘、人员车辆等其他系统中的智能通风相关业务数据进行汇聚整理和提纯加工之后,向智能通风管控平台提供所需业务数据;智能通风系统从数据中台获取业务数据之后,开展各项智能通风相关分析、解算、决策相关功能服务,智能通风管控平台根据分析、解算、决策相关功能服务结果下发远控指令,同时根据数据中台反馈的设备状态监测、环境参数监测等参数,远控智能通风调控设备,完成智能通风具体业务功能。

4 矿井智能通风管控平台

矿井智能通风管控平台是矿井智能通风系统的“大脑”,划分为硬件驱动层、业务功能层、计算处理层、数据存储层、数据采集层,如图6 所示,其中客户端集中展示与体现的业务功能层,通过客户端实现各类智能通风功能,硬件驱动层与计算处理层直接支撑业务功能层的运行,实现智能通风各类功能;数据采集层、数据存储层为计算处理层提供数据来源支撑和数据存储功能支撑。

5 矿井智能通风关键环节技术实现路径探讨

5.1 通风感知监测板块技术实现路径探讨

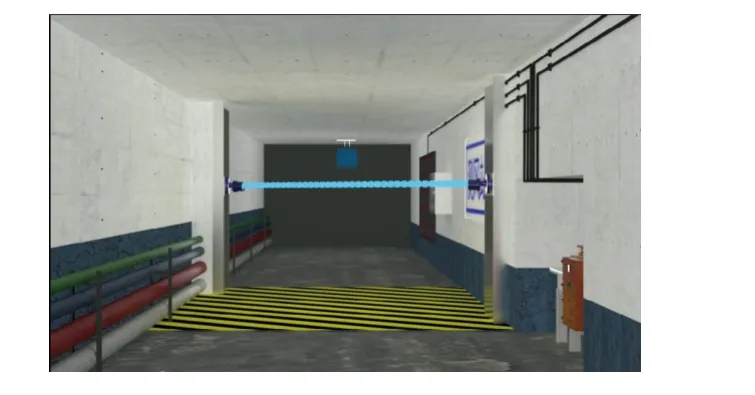

对于矿井风量风速监测感知环节,单点式超声波风速传感器、对射式超声波风速传感器已经应用于井下风速在线监测[6],测风误差为±0.1 m/s,测风下限达到0.1 m/s,实现巷道点风速、线风速准确监测。根据巷道风速结构场恒定原理,刘剑等[7-8]论证了基于湍流平均统计的巷道单点风速监测数据反演获得巷道平均风速这一方法在理论上是可行的;笔者[9]采用CFD 模拟与现场测试结合方法探索研究了测风站单点测风的风速传感器布置位置;卞欢等[10]构建了基于CFD 模拟数据的巷道平均风速单点监测神经网络模型,根据巷道断面内任一风速值反算巷道平均风速值;周福宝等[4]提出了差压监测反演井巷风量技术,一定程度上降低单点传感器监测巷道平均风速误差;笔者团队[11]研发了基于巷道断面平均风速区域“9 点”采集法的全断面多点移动式全自动测风系统,如图7、图8 所示,实现了巷道“点风速”到“面风速”监测升级;笔者团队以对射式超声波风速传感器为基础,基于巷道多条线风速积分成面风速原理,研发了全断面扫描式全自动测风系统,如图9 所示,实现了巷道全断面风速场扫描式监测。

图7 巷道平均风速区域(绿色区域)与风速监测九点布置位置[11]Fig.7 The average wind speed area of the roadway (the green area ) and the nine-point arrangement of wind speed monitoring

图8 全断面多点移动式全自动测风系统[11]Fig.8 Full-section multi-point mobile automatic wind measurement system[11]

图9 全断面扫描式全自动测风系统Fig.9 Full-section scanning automatic wind measurement system

对于通风阻力在线监测环节,巷道风流湍流脉动会造成通风阻力测试随机误差,采用传感器在线监测技术在短时间多次测试取统计平均结果能够实现通风阻力准确测试[12]。目前主要包括压差监测法与绝压监测法,监测原理如图10 所示,将以往费时费力的井下通风阻力实测工作升级为在线监测。压差监测法以测压精度达到±1 Pa 的压差传感器作为核心设备,实现了矿井通风阻力在线监测,缺点是需铺设整个矿井通风阻力路线长度的测压气管,铺设工程量与后期维护工作量较大。绝压监测法以实时监测绝对气压、风流温湿度的通风多参数传感器为核心设备,实现了通风阻力、空气密度、自然风压等通风阻力相关参量在线监测,通风多参数传感器的绝压监测精度为±10 Pa,通风阻力监测精度低于压差监测法,但维护工作量远小于压差监测法。

图10 矿井通风阻力在线监测原理示意Fig.10 Schematic of principle of online monitoring of mine ventilation resistance

矿井风量风速监测感知环节和通风阻力在线监测环节的技术实现路径为:①针对传感器探头在井下高粉尘环境中适应差问题,设计开发了脉冲式压风喷气装置、往复机械刷式装置等清灰装置,每日定时清洁传感器探头;②传感器须具备边缘计算能力,构建数据清洗模型[13-14],能够对采集数据进行分类辨识与提取,过滤掉风门正常开闭、车辆行驶、人员走动等扰动数据和传感器受电磁环境影响产生的失真数据;③开发传感器故障自诊断功能,及时上传反馈故障信号;④传感器实现无线信号传输,能够显著降低传感器安装运行维护工作量。

5.2 通风分析诊断解算板块技术实现路径探讨

对于矿井全风网风量风压解算环节,以往通风网络解算是采用历史数据解算,难以适应动态实时需求,为了准确解算高产高效矿井通风系统风量实时变化,众多学者[15–18]基于回路风量法和结合风量平差计算模型,提出了基于有限风量监测数据的通风网络实时网络实时解算技术,在全矿井所有风压风速传感器的一个巡检周期内能够完成一次解算,实时解算结果准确率达到90%以上。该环节的技术实现路径为:①研究风量监测巷道分支数量和位置优选方法能够提升实时网络解算结果准确性[19];②建立考虑井巷热湿影响的通风网络解算数学模型能够提升实时网络解算的结果准确性[20];③通过基于分形维数描述巷道表面粗糙程度[21]或BP 神经网络等人工智能算法[22-23]实现了实时网络模型井巷风阻快速准确自动预测更新,通过采掘设备实时空间坐标实现实时网络模型巷道拓扑关系自动更新,能够大幅度提升通风实时网络解算效率。

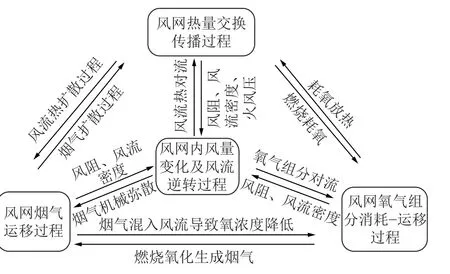

对于灾源判识和灾变定位环节,灾变风流模拟是基础,灾变风流模拟数学模型复杂程度、模拟解算速度、模拟解算结果准确性3 者之间存在相互制约关系。在矿井灾变风流模拟分析方面,面向矿井通风灾变的场量表达和可视化仿真是关键难点之一[24],Ventsim,Mfire 等模拟软件实现了通风网络解算和火灾烟流或瓦斯风流耦合模拟[25-26],实现了通风网路内风量变化、风流逆转、有毒有害气体蔓延的快速模拟计算,笔者团队构建了火灾时期通风网络“风量风压–风流温度–各类有毒有害烟气–氧气浓度”风流模拟多物理场耦合模型,实现了火灾风流快速模拟解算,耦合模型如图11 所示,解算流程如图12 所示。对于瓦斯煤尘爆炸等强破坏性灾变,董铭鑫等[27]、孟亦飞等[28]使用CFD 软件能够模拟研究通风管网中瓦斯爆炸冲击波传播特性;刘剑等[29]基于模拟数据构建训练机器学习模型实现了通风网络内爆炸冲击波传播的快速模拟。实际生产中,灾变发生具有时间突发性、地点不确定性等特点,如何快速确定灾源位置和灾变类型至关重要,该工艺环节的技术实现路径为:①研究灾变快速模拟技术,快速模拟各类灾变场景,定量分析火灾影响范围和影响时效;②根据各类灾变场景模拟结果,总结出通风系统拓扑结构特征集、灾源特征集、通风网络内有害气体等致灾危险源蔓延扩散特征集,采用人工智能算法,构建与训练灾源位置与灾变区域智能判识模型;③以矿井通风网络结构、实时解算结果和灾变实时感知信息作为数据输入,通过灾源位置与灾变区域智能判识模型,快速确定灾变类型,圈定灾源位置。

图11 火灾风流模拟多物理场耦合模型Fig.11 Multiphysics coupling model for fire wind flow simulation

图12 通风网络火灾风流模拟解算流程Fig.12 Simulation process of fire air flow in ventilation network

对于矿井动态需风量计算环节,目前矿井需风量根据往年矿井相关历史数据计算得到,未按照矿井人机环各类条件动态变化情况进行需风量实时计算,矿井实际配风往往明显大于矿井实际需风量,造成矿井风量浪费。该环节的技术实现路径为:①多系统多元数据信息提取融合是实现矿井动态需风量计算的基础,研究多源数据融合信息集成动态展示技术,通过数据中台技术集成智能通风、人员车辆定位、安全监控、防火防尘等其他系统数据信息,建立基于实时数据的矿井最佳供风人–机–环多元动态决策模型,开发矿井多系统信息融合实时决策解算需风量技术,实现通风相关信息融合分析矿井动态需风量;②建立基于实时网络解算结果的需风量动态分析预警模型,通过动态需风量与实际风量对比,对各地点风量不足、风速超限等问题进行报警预警。

在通风系统故障诊断环节方面,实现通风系统故障在线诊断与定位溯源,实时保证通风系统全时域安全稳定高效节能运行,根据故障对通风系统的影响可划分为阻变型故障、通风动力失效故障、非风流隔断与调控功能失效型通风设施故障。对于阻变型故障诊断,刘剑等[30]提出并验证了适用于单故障条件下优化故障诊断监测传感器布置的扫帚模型,倪景峰等[31]研究论证了小型通风网络结构条件下随机森林比决策树具有更高故障诊断准确率;李秉芮等[32]提出了基于异常巷道风量变化最大理论和通风实时网络解算的巷道风阻异常在线诊断技术;笔者团队[33]研究论证了大型通风网络结构条件下人工智能算法中神经网络的故障诊断准确率相对较高。该环节的技术实现路径为:①基于通风网络实时解算技术,结合神经网络等人工智能方法,优化传感器布置位置,实现了复杂通风网络结构条件下阻变型故障位置及故障类型快速诊断;②对于通风动力失效故障,冲击脉冲技术能够实现风机关键机械结构损伤的超前探测,风机轴温监测技术能够实现风机电机健康状态实时评价分析;③对于非风流隔断与调控功能失效型通风设施故障,通过开发边缘计算风门控制器,对视频图像、位置传感器信号等数据进行分析,实现了非风流隔断与调控功能失效型通风设施故障诊断。

5.3 智能通风决策板块关键技术实现路径探讨

对于矿井风量按需调控方案决策环节,魏引尚等[34]提出了矿井通风系统分级控制策略;裴晓东等[35]建立了以自动调节风窗为关键调节设施的基于元胞自动机模型的分支风量调节方案决策模型;基于灵敏度矩阵,吴新忠等[36-37]分别采用改进麻雀搜索算法和灰狼算法,任子晖等[38]采用改进天牛须搜索算法,均实现了最优风量调节分支集合和分支风阻最优调节值的决策。矿井风量按需调控方案决策以矿井通风系统安全、高效、绿色、低碳运行为目标导向,自动解算给出矿井通风动力与通风设施的调控方案,实现“用风地点→采区→矿井”分级分域矿井风量动态精准调控,调控设备涵盖通风设施与通风动力,矿井分区域控风方案自主决策流程如图13所示,该工艺环节的技术实现路径为:①结合各区域用风地点动态需风量,确定风量调节位置与调节目标;②根据风量调节位置与调节目标,对采掘工作面、采区(盘区)、矿井进行控风区域划分,圈定联控影响区域范围,确定联控设备集;③采用各类改进的人工智能仿生算法,结合灵敏度矩阵,对控风方案决策这类非线性规划问题进行在线解算,控风方案决策结果为自动调节风窗调节风阻范围、局部通风机运行频率、主通风机运行频率叶角等参数组合集。

图13 矿井分区域控风方案自主决策流程Fig.13 Independent decision-making process of mine sub-regional wind control scheme

对于矿井应急控风方案决策环节,根据事故灾变源诊断定位结果,自动给出能够消除故障的矿井通风动力与通风设施应急联控方案,并结合安全监控、人员车辆定位等相关系统信息,在线自动生成安全逃生路线和人员避灾路线,兼顾人员安全迅速撤离和灾源快速有效控制。针对灾变类型和灾源位置已经明确的灾变场景,张智韬等[39]提出了基于结合卡尔曼滤波PID 的远控风门–风窗–风机联合调控风流算法,实现火灾烟气应急排放;王凯等[40-41]基于灾变时期矿井通风供需偏离特征,建立了多元特征融合的主通风机调频、关联分支调阻及联合调节的数学模型,实现了以风门和主通风机为调控设备的火灾风烟流智能调控。实际灾变发生具有时间突发性、地点不确定性等特点,根据通风系统灾情发展动态研判结果进行灾变应急决策[42],该环节技术实现路径为:①采用人工智能算法,构建和训练以灾变类型和灾源位置为数据输入的灾变应急控风方案快速决策优选模型;②灾变发生之后,根据灾变类型和灾源位置,快速选定应急防控预案,同步实时调用获取安全监控、人员定位、车辆定位等各类安全生产相关子系统数据信息,按照矿井灾变分区域进行人员避灾路线动态规划,在线自动生成安全逃生路线,兼顾人员安全迅速撤离和灾源区域快速有效控制。

5.4 通风远程集控联控板块技术实现路径探讨

5.4.1 远程控风无人化执行环节技术路径探讨

自动控制风门和自动调节风窗、具有变频调速功能的主要通风机和局部通风机均已在全国煤矿中推广开来。

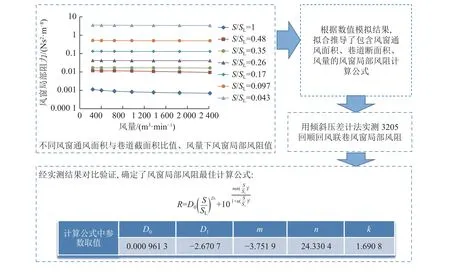

目前自动控制风门已实现“红外感应/遥控”“光控感应”“图像识别”等多种自动开闭控制模式,笔者团队[43]研发了自适应巷道变形–轻量化–可调合页–远程自动控制风门。目前百叶式自动调节风窗应用最为广泛,均实现了风窗过风面积远控调节,笔者团队[44]建立调节风窗过风面积–等效局部风阻数学模型,如图14 所示,笔者团队[45]研发了基于PID 控制算法的多用风地点风量全自动在线联合调控系统,实现了除井下掘进工作面之外的采煤工作面、各类硐室等多个用风地点风量在线按需调控,如图15所示。

图14 调节风窗过风面积–等效风阻数学模型构建流程[44]Fig.14 Building process of mathematical model of automatic adjustment of wind area of wind window and equivalent wind resistance[44]

图15 基于自动风窗的多用风地点风量在线调控实现流程[45]Fig.15 Implementation process of online air volume control of multi-purpose air location based on automatic air window[45]

主要通风机以FBCDZ 系列轴流式目前应用最广,风压范围为400~6 570 Pa,风量上限达到450 m3/s,变频调速技术已经成熟应用,动叶可调技术也在逐步推广使用中,笔者团队[43]研发了主通风机远程集中控制系统,实现了主通风机不停风切换、联动反风和定量供风智能化控制等功能,实现了主通风机复杂的人工操作过程向自动化控制转变和主通风机最佳工况点智能调节。

局部通风机以FBD 系列防爆对旋式应用最广,效率达到80%以上,运行噪声低于80 dB,局部通风机变频调速技术已经成熟应用。笔者团队[43]研发了基于PID 算法的掘进工作面智能通风控制系统,融合了掘进工作面风速风量监测、瓦斯监测、变频调速技术,实现了掘进工作面按需动态最优供风功能,如图16 所示;王磊等[46]建立了基于理论供风量/实际供风量/实际需风量匹配性的局部通风机变频调控模型,实现了长距离掘进工作面动态调风;贾天毅等[47]提出了基于模糊控制理论的局部通风机运行频率分级应急响应调控模型,实现了无瓦斯突变量预判前提下大量瓦斯异常涌出后局部通风机快速应急响应调频稀释瓦斯。

图16 智能局部通风控制系统功能设计Fig.16 Functional design of intelligent local ventilation control system

该环节的技术实现路径为:①将通风设备远程人机干预控制模式逐步升级为可视化人机密切协同交互模式;②开发通风设施本安型电动驱动力系统,提升通风设施调控精准度和调节动力稳定性;③通风设备在保证结构强度条件下轻量化设计,方便现场运输和安装;④基于冗余控制策略,开发具有手动、自动、远程控制多种控制模式的通风设施;⑤基于冗余控制策略,开发具有手动应急控制、远程集中控制、自主调控多种控制模式的通风动力设备;⑥研究通风动力及通风设施联动控制技术,保证设备群联控期间矿井通风系统处于安全可靠状态;⑦开发具有边缘计算和局域自主网能力的井下分布式监控智能分站,节约地面管控平台算力,提高通风设备控风效率。

5.4.2 应急控风无人化执行环节技术路径探讨

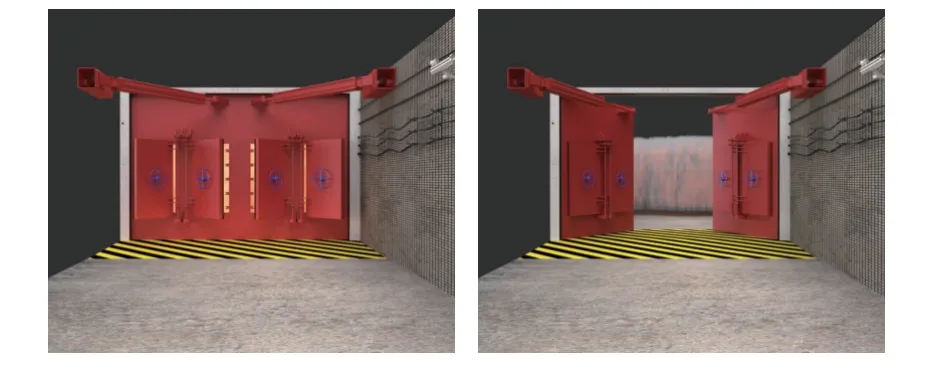

针对矿井内外因火灾、瓦斯涌出等弱破坏性灾变,控制通风网络中烟气扩散(或含瓦斯风流)和降低通风网络内风流紊乱程度是火灾通风应急的关键核心问题,利用火灾烟气传播具有一定延时特点,超前采取措施疏导、排放烟气,并及时控制灾变区域范围。研发具有远控功能、漏风率低的耐火密闭/风门和烟气疏导排放动力设备是防控矿井内外因火灾的有效手段。为了防止火灾烟气通过风门侵入矿井安全区域,需提升风门闭锁可靠性,以保证风门的风流隔断效果;同时为了将火灾烟气快速排出矿井系统,需对风门进行远程解闭锁,将同一位置2 道风门同时打开,火灾烟气随短路风流快速进入矿井回风巷,为此笔者团队[43]开发了风门双重闭锁–远程解闭锁应急控制技术;基于此构建了采煤工作面一键反风降灾减灾应急系统(图17)和主运巷火灾应急短路疏烟排气系统;针对井下外因火灾、瓦斯涌出等具有灾变位置不确定的特点,为了快速控制灾变区域火灾烟气蔓延范围,同时为井下人员争取逃生时间,刘尚明等[48]研发了耐火性充气式气囊,重量轻操作简单,能够实现井下灾变风烟流快速临时封堵与隔离。

图17 采煤工作面一键反风降灾减灾应急系统Fig.17 Local anti-wind system of coal mining face with disaster mitigation and mitigation effect

针对煤与瓦斯突出、瓦斯煤尘爆炸灾害等强破坏性灾变,如何保证爆炸冲击波之后通风系统恢复通风功能是瓦斯煤尘爆炸灾害之后应急防控的关键。研发具有保护通风动力、快速复原、灾害有毒有害气体疏导排放等功能的应急控风设备是防控瓦斯煤尘爆炸灾害的有效手段。范喜生[49]研发了抗冲击自动复位式风井防爆门(图18),王雁鸣等[50]优化了抗冲击自动复位式风井防爆门,实现了爆炸冲击波作用下风井防爆门自动泄压与自动恢复;姜文忠等[51]研发了抗冲击远程快速密闭,解决了回采工作面内外因火灾、瓦斯涌出等弱破坏性灾害的快速密闭隔离难题;为了实现井下巷道发生煤尘瓦斯爆炸等强破坏性灾害之后实现无人化远程快速隔离灾区,笔者团队升级研发了自动复位式抗冲击远程快速密闭,如图19 所示,冲击波快速泄压之后快速密闭能够自动复位,抗冲击波强度达到0.5 MPa,达到煤矿永久避难硐室防护密闭门抗冲击压力要求。

图18 回风立井抗冲击自动复位式风井防爆门Fig.18 Impact-resistant self-resetting blowshaft explosionproof door for return air shaft

图19 自动复位式抗冲击远程快速密闭Fig.19 Fast sealing with auto-reset and impact-resistant remote functions

该环节的技术实现路径为:①研发灾变信息感知传感器及配套系统,提高灾变信息获取能力;②应急控风减灾设备应具备远程控制、断电续航、抗冲击自动复位、有毒有害气体疏导与阻隔等功能;③针对煤尘爆炸产生爆炸冲击波、有毒有害烟气等多种致灾危险源,设计开发组合式应急控风设备,进行有效防控。

6 结 论

1)围绕实现矿井通风业务智能化和无人化的目标,提出了矿井智能通风流程环节,按照业务类型划分为6 个板块,共包含24 个环节,明确了矿井智能通风各环节之间业务逻辑关联关系和每个环节的输入输出要素。

2)按照“矿井通风系统整体规划+采掘用风区域重点细化”思路,研究了矿井全系统智能通风应用场景实现方案和采煤工作面、掘进工作面两个细化的智能通风应用场景实现方案。

3)建设矿井智能通风系统能够使矿井通风系统更加有序、更加可控,实现通风智能感知、智能决策分析关键环节是推进矿井通风系统信息化进程的关键,实现通风智能调控和灾变应急调控关键环节是推进矿井通风系统智能化进程的关键。针对通风感知监测、通风分析诊断解算、通风智能决策、通风远程集控联控4 个矿井智能通风关键板块,总结分析了目前关键环节技术现状,提出了关键环节的技术实现路径。