固井装备自动控制及配套技术研究

杜金鑫,杨锐,唐洋,谢强,任江,苏展

(1.中石化西南石油工程公司固井分公司;2.西南石油大学机械工程学院,四川 成都 610500)

目前,国内固井设备存在操作控制繁琐,下灰不稳定、干灰计量阀易卡堵、泥浆密度波动大,自动混浆系统工程适应性不高等问题,自动化控制系统也仅限于固井车自身,未实现机组的自动化控制,人员因素对固井作业质量影响程度较高。在此基础上,本文分析了不同工况下各系统对应的匹配参数,通过子系统联动调整,实现了一级系统设定主要参数,子系统自动匹配其他参数,提高了自动化控制程度;分析影响供灰稳定性的各种因素,综合现场供灰条件和供灰流程,确定自动倒罐逻辑流程;完成灰罐称重模块设计并完成校核计算,利用称量和反馈技术判断、执行倒罐流程,实现灰罐自动倒罐功能,提高供灰稳定性;对目前固井车管路清洗流程进行分解,剔除低效冗余步骤,采用管路分段清洗方式,优化管路清洗流程,集中大排量高速清洗,实现设备清洗流程高效稳定,节约清洗用水。

1 自动控制技术研究技术路线

1.1 作业设计阶段

从预混浆开始到混浆尾浆注入完毕,一般分为三个阶段,领浆、首浆、尾浆这3 个阶段对应水泥浆密度要求不同。研究通过控制系统的自动流程控制,使得这3个阶段的衔接自动,不需手工中断作业(图1)。

图1 控制系统控制流程

1.2 优化控制策略和流程

通过流量自动分配功能,调整水阀开度和大泵排出流量,实现密度优先。作业开始到预混浆过程中,保证密度控制优先,以及密度控制的稳定性。控制软件在液位稳定的情况下,平稳控制灰阀及水阀的开启度,为防止出现大幅度波动,增加排量自动调节功能,通过设定大泵排量,进而保持混浆罐内液位稳定,多种措施联动保证密度控制稳定。作业流程控制设计,将低压管汇各种控制流程设计为功能按键如“计量罐进水”“供水泵到计量罐”“从混浆罐灌注”“从计量罐灌注”等,便于作业过程中各流程的控制切换。

1.3 液位和清水流量阀的控制关系研究

控制软件中液位和清水流量阀的控制方法研究,主要从控制算法及逻辑流程进行研究,研究内容如下。

(1)采集水泥浆的实际液位;(2)比较水泥浆的设定液位和实际液位,得到液位偏差和液位偏差变化率,液位偏差为设定液位与实际液位的偏差,液位偏差变化率为单位时间内液位偏差的变化值;液位偏差变化率通过以下公式计算出:液位偏差变化率=液位偏差-1S 前的液位偏差;(3)由液位偏差变化率来计算清水流量变化率Xdot,由液位偏差计算在一定时间内达到设定液位应增清水流量Qadd,由实际排量计算当前实际清水流量Qslry,清水流量变化率Xdot 通过以下公式计算出:Xdot=(((液位偏差变化率×微分系数)×液位面积)×60/(231×2)×每袋水泥需水量)/(7.48×每袋水泥造浆量);应增清水流量Qadd 通过以下公式计算出:Qadd=(((((设定液位-实际液位)×液面面积)×60/(231×一定时间))×每袋水泥需水量)/(7.48×每袋水泥造浆量);当前实际清水流量Qslry 通过以下公式计算出:Qslry=(实际排量×每袋水泥需水量)/(7.48×每袋水泥造浆量);(4)通过清水流量变化率Xdot,应增清水流量Qadd 及当前实际清水流量Qslry 的总和求得达到水泥浆设定所需的清水流量,即设定清水流量Qnew,设定清水流量Qnew 通过以下公式计算出:Qnew=Xdot+Qadd+Qslry;(5)计算设定清水比例阀位,设定清水比例阀位=设定清水流量/实际进水能力,其中实际进水能力=实际清水流量/实际清水比例阀位;(6)根据设定清水比例阀位调整清水比例阀位输出控制电压,从而调节清水比例阀。

通过以上研究,明确了液位和清水流量阀之间的控制算法,通过软件模拟功能,进行了作业模拟测试,符合作业设计要求。

2 自动供灰技术研究

2.1 自动供灰技术需求分析

通过对油田现场供灰流程调研分析,目前供灰过程中主要存在以下两个问题:(1)供灰过程中需人工进行倒罐操作,自动化程度低,供灰流程存在人为因素影响;(2)供灰过程波动性较大,造成水泥浆密度配比不稳定,自动混浆系统应用可靠性受到影响。

针对以上两点问题,自动供灰系统应具备以下两个特点,以满足固井成套装备自动化控制的需求:(1)自动倒罐功能-无须人工进行倒罐操作,系统通过倒罐条件判断,执行自动倒罐功能,减少人员操作强度;(2)稳定供灰流程-减少因供灰气压不稳所产生的供灰流程波动,提供稳定持续性的水泥灰输送过程,避免因供灰不稳定造成的密度波动。

2.2 自动供灰系统方案设计

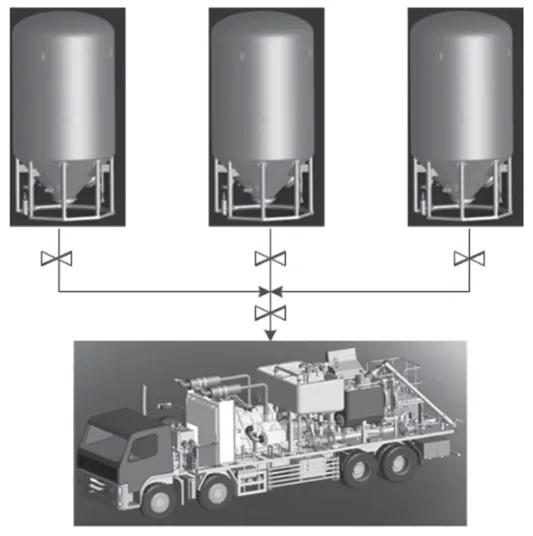

为了实现上面提到的自动供灰系统的两个特点,针对现有供灰系统组成进行梳理分析,目前常用供灰系统组成如图2。

图2 供灰系统组成

可以看出,目前常规供灰系统无法实现自动倒罐和稳定供灰的原因主要有以下3 点:(1)缺乏自动倒罐逻辑流程,自动倒罐步骤、定义不明晰;(2)目前水泥灰罐无法测量剩余水泥灰含量,自动倒罐过程无判断依据;(3)固井车和水泥灰罐中间缺乏能够提供实现稳定供灰的过渡元件。

针对上述3 个问题,通过对现有供灰系统设备配置和流程分析改进,提出针对性的解决方案。

(1)自动倒罐逻辑流程设计。自动倒罐逻辑流程如下:①根据水泥灰罐中剩余水泥灰重量判断灰罐I中水泥灰是否用完,如有水泥灰剩余且管路不存在堵塞现象,继续通过灰罐I 供灰;如管路存在堵塞,及时执行灰堵处理。②如发现灰罐I 中剩余水泥灰量已不足以完成持续供灰流程,切换至灰罐II 进行供灰作业;此时仍需判断是否存在灰堵,如存在灰堵情况优先处理灰堵现象。③以此类推,当发现灰罐X 中水泥灰重量已不足以完成持续供灰流程,切换至灰罐X+1进行供灰作业;此时仍需判断是否存在灰堵,如存在灰堵情况,优先处理灰堵现象;(2)水泥灰罐称重方案设计。根据自动倒罐逻辑流程可以看出,其中自动倒罐主要判断依据就是水泥灰罐中剩余水泥灰重量,故需设计水泥灰罐称重方案,通过总重量减去水泥灰罐自重可以得到剩余水泥灰含量,确定是否执行倒罐。通过对目前使用水泥灰罐结构和配置分析,提出以下2种方案:①对现有灰罐进行改造,对底部支座进行重新设计,增加称重功能,实现水泥灰计量功能。②设计可实现称重、支撑功能的称重底座,将现有灰罐安装于称重底座之上,实现水泥灰计量功能。通过对比分析可以发现,方案①局限性较大,增加称重功能的底座与水泥灰罐体连为一体,一个底座只能对应一个水泥灰罐,无法独立使用,互换性和便携性均较差;方案②的独立称重底座可与水泥灰罐组合或分离,根据实际作业需求选择不同灰罐进行安装,装置互换性和便利性更高,故选择方案②进行下一步设计;(3)稳定供灰元件方案。对目前供灰倒罐流程进行分析,可以得出供灰波动的原因:从灰罐到混合器的输送距离如果过长,水泥就会从输送空气中分离成块状,形成脉冲流动;灰罐的压力会随着干灰的输送而下降,压力的变化会引起干灰输送的波动;倒罐操作时,干灰输送的不连续性也会造成供灰波动。

解决上述问题,需要在灰罐和混浆设备之间增加一个起缓冲作用并且保持恒压的罐子,以保证供灰气压的平稳连续。

通过对比选型,最终决定增加恒压罐作为能够提供平稳供灰功能的中间过渡元件。

2.3 恒压罐系统设计

恒压罐原理。恒压罐通过自动控制调节进灰量,从而保证固井设备进灰的稳定性。在固井工作作业时, 当干水泥是通过管道两端的压差,使气体和干水泥形成两相流从输灰罐通过管道输送到水泥浆搅拌桶。因为输送管道存在一定量的弯头及相对长的输送路径带来的动力损失,导致输送过程中干水泥的流量不均匀,从而直接影响水泥浆密度的不稳定性,也直接影响固井质量的不稳定。所以,设计一个水泥恒压罐装置在紧靠水泥浆搅拌罐处是十分必要的。

当罐内保持恒定压力时,干水泥通过水泥恒压罐装置进入水泥浆搅拌桶后,其流量均匀,保证了水泥浆密度的稳定,从而保证了固井质量的稳定性。

水泥恒压罐装置上的压力恒压阀是其关键部件之一,研制可靠的压力恒压阀能有效保证水泥恒压罐装置中压力的稳定。

2.4 自动供灰系统设备组成方案

基于自动供灰逻辑流程,利用水泥灰罐称重底座、恒压罐系统、电动蝶阀等零部件,配合具有监测反馈功能的控制系统,综合现场供灰设备组成,形成自动供灰系统设备组成方案。

自动供灰系统主要由安装称重底座的水泥灰罐、恒压罐、电动蝶阀、供灰管路和固井设备组成,通过水泥灰罐剩余水泥灰量作为判断依据、当灰罐中水泥灰剩余量不足以完成持续稳定的供灰流程时,关闭其对应管路的电动蝶阀,开启下一灰罐的电动蝶阀,实现自动倒罐、连续稳定供灰作业。

3 设备自动清洗流程研究

3.1 设备清洗需求分析

通过对各大油田设备使用方走访调研,综合目前国内环境保护要求和现场清洗用水情况,对现有清洗流程进行分析,总结现有流程存在问题如下:(1)设备清洗流程不明确,各固井队清洗流程存在一定差异,清洗过程中冗余、低效流程普遍存在;(2)缺乏高效可靠的密度计清洗流程,清洗完毕后,密度计中水泥结块、残渣留存等问题时有存在,影响密度计使用寿命和性能;(3)清洗过程自动化程度低,需要人工干预的步骤偏多,人员操作强度高、人为原因失误率高;(4)现场可供固井设备清洗用水量越来越少,设备清洗难度增大。

为解决上述问题,清洗流程应具有以下特点:(1)密度计集中、反复冲洗,保证密度计清洗效果;(2)清洗流程步骤明确,关键零部件和离心泵优先使用未使用的清水清洗;(3)清洗流程用水量少,清洗效率高。

3.2 设备清洗方案设计

针对上述问题和清洗需求,结合固井施工现场实际情况,对固井设备清洗流程进行梳理细分,采用管路分段清洗、双罐共用的方式,设计高效节水的清洗流程。

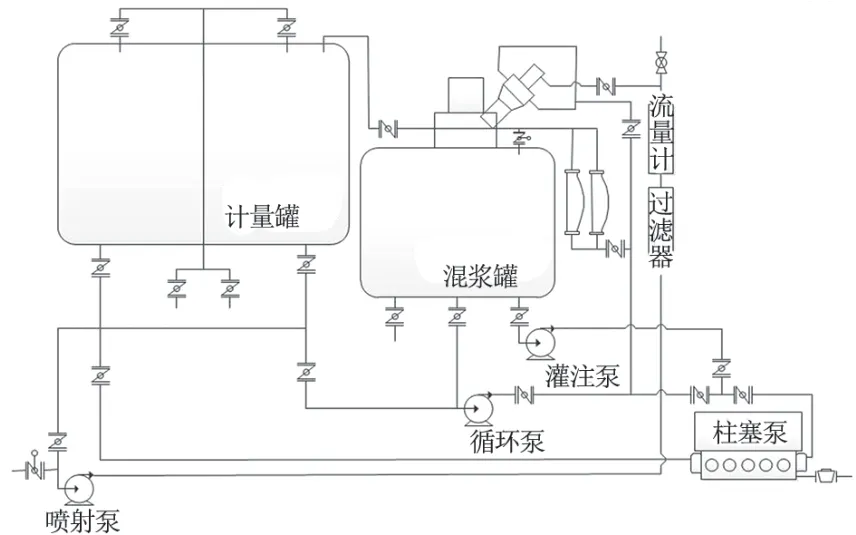

固井车管路流程如图3 所示。

图3 管路流程图

其中密度计、混合器等水泥浆易结块的部件需重点多次清洗,灌注泵、循环泵、流量计等在条件允许的情况下尽量采用单次或两次清洗的原则,具体清洗流程如下:

(1)初洗阶段。在此阶段将对密度计、混合器、流量计、喷射泵及循环泵等使用清水进行初次清洗。计量罐底部供水阀门打开,罐中未使用的清水通过喷射泵和循环泵增压,经过密度计管路、混合器管路、流量计管路排入混浆罐中,此时混浆罐底部阀门全部关闭。通过循环泵和喷射泵产生的带压高流速清水,将管路和关键零部件中为结块的水泥浆全部带入混浆罐中,完成初洗作业;(2)一次循环阶段。在此阶段将重点对密度计、混合器进行清洗,具体步骤如下:①将管路上其他阀门关闭,打开混浆罐-循环泵-密度计-混浆罐、混浆罐-循环泵-混合器-混浆罐管路的所有阀门,开启循环泵使用初洗阶段灌入混浆罐中的水对密度计和混合器进行反复循环冲洗。②观察混浆罐中清洗水情况,待清洗水颜色保持稳定,水中杂质无明显增多时,关闭循环泵-密度计-混浆罐、循环泵-混合器-混浆罐管路,开启混浆罐-循环泵-柱塞泵、混浆罐-灌注泵-柱塞泵管路,将废液排出,一次循环阶段结束。

至此,设备管路和关键零部件内部已无水泥浆或结块残留,整套清洗流程结束。

4 结语

(1)对密度自动控制及流程控制进行了相关优化,在密度变化时,能及时准确地调整干灰计量阀,以保证水泥浆密度达到设定要求;在液位变化时,能及时准确地调整清水比例阀,以保证液位平稳;通过对混浆发动机和传动箱的控制,在液位变化时,增加排量自动调节功能,通过设定大泵排量,进而保持混浆罐内液位稳定,多种措施联动保证密度控制稳定;(2)通过对现有供灰设备组成和供灰流程分析,制定了自动供灰逻辑流程;在此基础上,完成了水泥灰罐称重底座和恒压罐系统设计及试制,形成了自动供灰系统配套方案,设计指标可实现自动供灰功能、提供稳定持续的水泥干灰;(3)自动清洗流程设计,解决了目前清洗过程中效果不佳、清洗需要水量较大、自动化程度较低的问题,针对密度计、混合器等易残留水泥浆的部件制定了多阶段清洗方案,确保了密度计、混合器清洗效果;后期与控制系统中自动清洗流程模块配合,利用远程反馈监控技术对阀门、离心泵、柱塞泵等进行远程开闭,可实现一键式自动清洗作业,提高设备整体的自动化程度。