大型低温储罐拱顶及内吊顶整体气顶升施工技术研究

李翊,刘杰,刘长沙,范忠武,谢军

(中建安装集团有限公司,江苏 南京 250014)

大型低温储罐拱顶及内吊顶整体气顶升施工技术解决了大型低温储罐拱顶及内吊顶无法采用倒装法进行现场建造的难题。大型双金属低温罐或预应力混凝土低温罐采用整体气顶升施工,与传统小型、中型、大型罐倒装法液压顶升、大型起重机械吊装施工相比更安全、高效、经济,在保证施工质量的同时,降低了大型低温储罐拱顶梁板、铝内吊顶、顶部套管及接管、轨道梁、电动葫芦等安装的施工难度和安全风险,降低了工程造价。

1 工程概况

2022 年,中化连云港循环经济产业园罐区项目二期工程中包括80000m³低温丙烷/丁烷储罐为双金属全容积罐,现场制作数量1 台,位号为21T0101,储罐由钢制外罐和钢制内罐两部分组成。整体坐落在筏板混凝土承台基础之上,拱顶采用Q345R 板材,拱顶梁采用Q355D 型材,吊顶采用5083-0 及06Gr19Ni10,罐壁罐底采用A537-CL2+A516-60 低温板材。

2 大型低温储罐拱顶及内吊顶整体气顶升施工工艺

在外罐内底部临时支撑(轨道梁临时支撑)上进行罐顶的组装,在罐内底部进行吊顶的安装,气升前要求吊顶板磁粉或渗透等检测完成。图1 为大型低温储罐拱顶及内吊顶整体气顶升施工工艺流程图。

2.1 罐顶(吊顶)制作安装

外罐筒体采用“火箭升空”式的施工方法,即从底部向上施工,而不同于传统的倒装法施工。罐顶(吊顶)采用“搭积木”式的方法从下到上进行制作、焊接及拼装,在有效保证施工质量的同时,降低了传统储罐拱顶焊接时高处作业的安全风险,大大提高了工作效率。采用临时支撑和吊装设备辅助的方式完成对罐顶(吊顶)的安装,图2 为罐顶(吊顶)制作安装图。

图2 罐顶(吊顶)制作安装图

2.2 平衡装置制作及安装

将24 个可拆除的平衡装置按照等间距的方式(每隔15°)安放一个在低温储罐外部的均压环上,同时在底板的24 块吊耳上安装滑轮锁紧,吊耳焊接在底板上,四边满焊。在安装过程中,一定要保证24 组钢丝绳的绷紧,使用花篮螺栓拉紧钢丝绳并调整其预紧力(约8kN 的预紧力),以保证罐顶在各个方向所受的力相等。

(1)底板吊耳。在底板的24 块连接钢丝绳的吊耳采用A537-CL2 的δ=20mm 的板材(与罐底板材质保持一致)制作,用于钢丝绳下端的固定,焊材和焊接符合要求,焊缝PT 检查。

(2)导向滑轮。24 个导向滑轮通过带垫板形式焊接在罐顶板下表面,与T 型架位置一一对应,沿罐壁每隔15°弧长均布一个,高程约为1.988m。

(3)T 型架。在承压环上安装T 型支架24 个。保证T 型架正确的安装,可靠与承压环固定。

(4)张紧平衡钢丝绳。选择公称直径φ16,型号为6×36+FC-16mm,公称抗拉强度为σ=1670MPa,最小破断拉力为Fb=150kN 的纤维芯钢丝绳。选择弓型卸扣BB3/4"(G2130)为4.75t、4.5t O&O 型的花篮螺栓。

2.3 平衡校正系统及配重系统的安装

平衡校正系统及配重系统采用统一标准的钢丝绳在空间360°内进行等角度的布置、施加恒定预紧力,实现了储罐拱顶上升过程中的平衡和稳定,达到了为储罐拱顶准确提供定位和导向的目标。

在储罐罐顶的建造中,由于低温丙烷储罐的罐顶蒙皮板、罐顶开孔、网壳网杆的分布并不是均匀分布的,这将导致整个罐顶的重心发生偏移,为了保证在顶升过程中罐顶的重心始终位于罐顶的中轴线上,罐顶在相同的风压作用下得到均等的压强从而使储罐罐顶水平上升要对储罐罐顶进行配重。平衡配重是通过在罐顶及吊顶上附加配重布置从而调整罐顶重量使其均匀分布。

2.4 密封装置制作安装

外罐施工通道采用钢板进行密封,钢板与壁板及底板之间的缝隙采用焊接进行密封。密封使用的钢板与外罐壁板间采用搭接形式。在临时钢板上开设进风口、压力测试系统和人员通道。

(1)罐顶边缘密封。罐顶边缘密封主要指拱顶钢结构边缘与外罐之间的密封结构,镀锌铁皮材料选用规格为1×1150×1102,每两根纵向梁之间设置一块,贴着罐顶板下表面下端利用通孔方铁进行定位,然后用圆尖固定,每块镀锌铁皮搭接120mm。密封材料选用规格为0.16×1200×1202 的双面铝箔布,上端和镀锌铁皮齐平,下端伸出镀锌铁皮50mm,将玻璃纤维密封布上端和罐顶板使用胶带粘贴牢固密封。

(2)门洞的密封。用12mm钢板封闭第一圈临时门洞;钢板四周与外罐壁焊接密封,为增强临时门密封板的刚性,采用[10 槽钢加通孔方铁通过圆销加强,门洞设三个风道口,3#风道旁设临时出入舱,3#风道下方设泄风口,备用风机增设DN100 旁路防止设备憋压。

2.5 临时门洞封闭及风机安装

(1)临时门洞封闭。①罐内密封系统和平衡系统配件全部制作完成并运输到罐内,罐内影响气升顶工作的物件清理干净后,开始临时门洞的封闭工作;②将厚度为14mm 的钢板焊接到罐壁和罐底,焊接采用断续焊100mm(200mm),焊接高度8mm;然后用玻璃胶进行四周密封,避免气升顶过程中气体过量流失;之后在钢板外侧安装HW150 型钢进行加固,型钢与密封板连接形式为断续焊,100mm(200mm)焊接高度8mm;③临时门洞位置设置紧急泄风通道,使用δ=6mm 钢板制作而成,中间使用闸板进行隔断,排放风口远离机具设备。

(2)风机安装。根据图纸制作风道并正确安装风机,风机基础与型钢基础通过螺栓固定,型钢基础与地面通过膨胀螺栓固定。根据风机参数配备3 台发电机(其中1 台为备用发电机,供电给备用风机)。考虑到突然停电等因素的影响,因此顶升过程中采取发电机正常供电,市电作为备用电源。一套(2 台柴发)作为升顶使用,另一套(1 台)作为备用。一旦单台发电机无法使用,通过变频器装换器即可瞬间切换至市电。在顶升前应进行切换试验,试验时注意风机是否反转。

2.6 联络及测量系统

在罐壁内侧8 个方位标明刻度,用于测量罐顶上升的速度和倾斜量,同时,在承压环处设置8个测量监测点,在实施过程中,应保证8组测量人员同时读数,依次报数。利用盘尺的读数,通过读数分析出来检测罐顶倾斜量和上升速度。

采用顶升自动监控系统(JAMS)对整体气顶升施工进行监测、控制,实现了对顶升压力和罐顶(吊顶)上升速度的控制,保证了罐顶(吊顶)的平稳顶升,降低了顶升施工过程中的安全风险。图3 为顶升自动监控系统(JAMS)图。

图3 顶升自动监控系统(JAMS)图

2.7 施工工装平台

施工工装的平台和罐壁固定采用铆接,铆接的连接件为角钢∠200×12,材质Q235B。每个平台三脚架处用通孔方铁直接与罐壁、平台焊接,再通过通孔方铁上加销子与角钢∠200×12 相铆接,接着焊接挡块防止销子脱落。其中通孔方铁形状为正方形,宽60mm,厚度20mm,孔径20mm,销子最大直径35mm,材质Q235B。

2.8 预气顶升

(1)预气升的必要条件:①罐顶结构包括顶板焊接工作全部完成并验收合格;②铝合金吊平顶结构安装工作全部完成并验收合格;③罐内施工用电动葫芦安装调试合格;④用于拱顶钢骨与抗压环联接板安装的脚手架工作已准备完毕;⑤人员进出罐内的安全通道已经完成;⑥预气升的各种条件因素都与正式气升完全一样。

(2)预气升的目的:①施工人员现场观察低温储罐罐顶是否出现倾斜状态,如有,及时矫正;②对各气顶升设备、装置进行安全试验,防止出现安全事故;③实时监控各气顶升设备、装置的温度、压力数据。

2.9 气顶升

(1)正式气顶升的前置条件为完成拱顶预气顶升;(2)若一台风机发生故障时,备用风机可立即启动工作,同时关闭故障风机的风量调节阀门和紧急封闭门;(3)气顶升开始阶段,合上风量控制阀门,闭上安全门。开动风机后按档位1、2、3…控制阀门,以满足预期的压力值;(4)气顶升过程中,如果风机出现急停的状况,安全门应立即关闭;(5)由专业技术人员通过控制进风量来实时控制气顶升速率,实时观测各气顶升设备、装置的温度、压力数据,防止顶升速率过快而发生罐顶超出罐壁顶部的安全质量事故;(6)在气顶升完工之前,须在抗压环上焊接完成罐顶梁限位件(共108个),同时低温储罐气压须恒定在标准大气压30 ~50毫米汞柱;(7)当108 个拱顶限位块全部焊接完成后即可泄压;(8)顶板限位件在焊完梁与抗压环的连接牛腿后拆除。拆除顶板限位件后应立即组织安装、焊接抗压环与拱顶板之间的过渡板;(9)采用低温储罐拱顶、内吊顶及顶部接管立体化施工的方法,解决了整体气顶升过程中各装置不能达到立体化施工效果的难题,有效降低了整体气顶升的施工难度和安全风险。

2.10 罐顶就位

大型低温储罐拱顶就位的过程中,应进行以下五项工作:(1)方位的确认,拱顶安装方位的确认;(2)承压环间距调整,承压环与拱顶四周间距的调整;(3)承压环的固定,利用卡子、圆销等工具将拱顶与承压环固定;(4)承压环焊接,固定完成后展开承压环与拱顶的焊接工作;(5)当拱顶与抗压环紧密接触后,控制风机的风量,保持拱顶处于平衡状态,并迅速用卡具将拱顶与抗压环固定,并将拱顶点、焊在抗压环上。卡具在拱顶上应均匀分布,每隔1.2m 设一个卡具。在吹顶前将U形卡焊接在拱顶板上。图4 为罐顶就位图。

图4 罐顶就位图

2.11 收尾工作

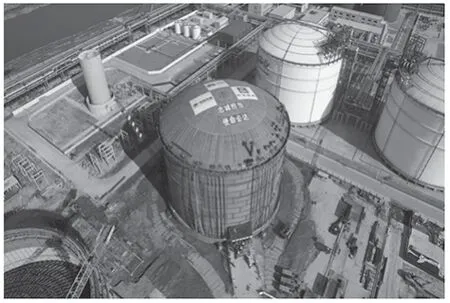

大型低温储罐拱顶及内吊顶整体气顶升施工的过程中,应进行以下收尾工作:(1)在拱顶与抗压环焊接※牢固后关闭风机;(2)检查确认,承压环与拱顶的焊接质量的检查,合格后进行拱顶的严密性试验;(3)风机停止,各项检查确认后停止风机作业;(4)密封装置的拆除,进行密封装置的拆除工作;(5)风机拆除,进行风机的拆除工作。图5 为大型低温储罐拱顶及内吊顶整体气顶升施工完成图(侧视)。

图5 大型低温储罐拱顶及内吊顶整体气顶升施工完成图(侧视)

3 结语

该工艺有效地解决了大型低温储罐拱顶及内吊顶整体气顶升施工的相关技术问题,推动了大型低温储罐的顺利投产,对于外罐无法采用倒装法施工的大型低温罐,采用此工法比外罐采用正装安装后再在高空安装拱顶和吊顶的施工方法,在经济效益上更具优势。降低了大型低温储罐建造的高空作业的施工难度,平衡装置的使用使施工安全可靠,降低了安全风险。解决了大型低温储罐现场大吨位(最大单重约600t)、大直径(最大直径约60m)罐顶吊装的难题。对今后的大型低温储罐拱顶及内吊顶整体气顶升施工提供了借鉴经验。