浅谈300MW 燃煤机组脱硝喷氨优化改造

冯宝宇,马勇,唐海锋,王俊洋,孙佰泉,张峥嵘

(1.黄河大通发电有限责任公司,青海 西宁 810000;2.中国能源建设集团西北电力试验研究院有限公司,陕西 西安 710054;3.西安格瑞电力有限公司,陕西 西安 710043)

关健词:脱硝;喷氨优化;阻力优化

为了响应我国日益严格的环保标准,对电站锅炉实行超低排放改造越发重要,但为了降低NOx 浓度,往往需要增加脱硝催化剂的投加量,影响烟气酸露点,造成空预器冷端出现低温腐蚀。同时,过量投加NH3导致氨氮摩尔比过量,未反应的NH3与水蒸气和二氧化硫发生化学反应,生成易与飞灰黏附的熔融状化合物硫酸氢铵,随后附着在空预器上。

目前解决空预器堵灰的思路主要有2 个:(1)提高清除酸液(硫酸和硫酸氢铵)的速度;(2)提高喷氨格栅后氨气与烟气的混合的均匀性。因此,首先要建立局部高温和局部高流速区域达到实时清除酸液的目的,另外,为了确保反应器内烟气速度场和NH3/NOx 反应物浓度场的均匀分布,应对喷氨格栅结构进行设计改造。上述方法可以在保证脱硝效率的同时降低氨逃逸量,减少空预器积灰。

为了使每支喷氨分支管的流量和同一喷氨分支管上不同喷嘴的喷氨量保持均匀一致,需要对喷氨母管及喷氨格栅的每个分支管管径进行设计计算,以保持烟道内不同区域的氨气浓度分布均匀。配合对烟道流场进行优化后,NH3/NOx 反应物浓度场可实现均匀分布的目的。某公司进行了脱硝喷氨及阻力优化后,提高了烟气流速分布均匀性的同时减少了喷氨量,保证了脱硝效率的同时对解决空气预热器堵塞问题具有明显效果。

1 机组概况

某公司2×300MW 亚临界机组锅炉,机组满负荷工况下的NOx 排放浓度约480 ~550mg/m3(标态,6%O2,5%NO2)。锅炉燃用烟煤。

NH3可与NOx 进行选择性的反应,其反应如下示意:

通过使用合适的催化剂,上述反应可以在300 ~420℃的范围内有效进行,公司催化剂的主要成分为二氧化钛(TiO2)。在NH3/NOx 为0.72(摩尔比)的条件下,可以得到70%以上的脱硝率。在反应过程中,NH3有选择性地和NOx 反应生成N2和H2O,而不是被O2所氧化。

脱硝系统设计基本参数见表1。

表1 SCR 设计参数

2 脱硝系统优化方案

2.1 喷氨格栅上游烟气预混合器

优化前,满负荷SCR 系统的烟气速度水平方向的烟气流速有很大差异,十分不均匀。同时,喷氨格栅截面的烟气速度分布也不均匀。入口烟道垂直段垂直截面的外侧也存在一个范围很大的低速区,催化剂入口截面可观察到若干明显的高速和低速区域。

优化后,SCR 系统的烟气速度分布数值模拟如图1所示。可明显观察到省煤器出口水平截面和入口烟道垂直段的低速涡流区已经消失。同时,喷氨格栅截面和催化剂入口截面的烟气流场变得明显均匀。由于对SCR 内的导流原件进行了优化调整,因此改变了进入第一层催化剂入口截面的烟气分布情况,使其流速更加均匀且流动方向几乎垂直于催化剂。

图1 SCR 系统优化后烟气速度分布

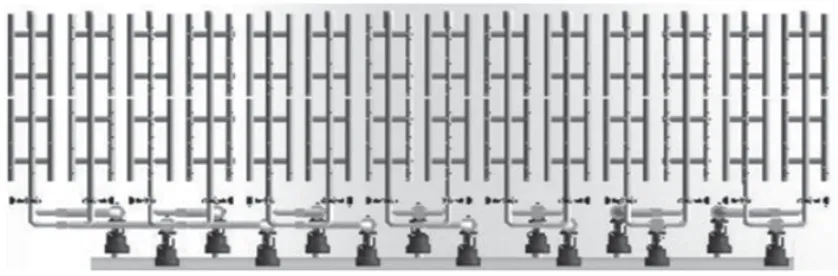

图2 优化后的喷氨格栅布置

2.2 喷氨格栅优化改造

为了达到较好的混氨效果,喷氨格栅的喷嘴需要采用数量较多并且口径较小的形式,但小口径的喷嘴容易被烟气中的硫酸氢铵、粉尘和尿素结晶等物质堵塞,导致氨氮分布不均匀等问题。为了解决这些问题,调节了喷氨格栅中喷嘴的角度,实现了全静压等速优化,并且对防堵装置进行优化设置,降低了喷嘴被堵塞的概率。优化后的喷氨格栅可确保喷嘴流速均匀,防止喷嘴堵塞,进一步增加了脱硝装置的运行效率。

具体来说,全静压等速优化是指在喷氨格栅中设置合适的静压室,使得氨气在进入喷嘴前达到等速状态,从而保证各喷嘴流速均匀。此外,对喷嘴角度及防堵装置进行合理设置,可以避免喷嘴堵塞的问题。通过这些措施,可以提高喷氨格栅的脱硝效率,达到更好的混氨效果。

2.3 加装氨-烟混态扰流发生器

本项目创新性的提出在喷氨格栅后装配氨-烟混态扰流发生器而不是目前常用的喷氨格栅前加装导流板来降低烟气速度偏差。原因是目前常用的加装导流板方式要求催化剂和喷氨格栅间的距离够远,但经过脱硝改造后的系统往往烟道不够长,难以满足混态条件。通过合理改变氨-烟混态扰流发生器的形状和位置可以改变烟气的湍流强度效果,实现改善SCR 反应器入口的NH3/NOx 分布均匀性的目的。图3 展示了装配氨-烟混态扰流发生器后烟道截面速度分布,可以明显观察到速度分布更均匀。

图3 氨-烟混态扰流器上部烟道截面速度分布

3 脱硝系统改造后性能实验

该公司实施燃煤机组脱硝喷氨优化改造后,在280MW 工况下,对脱硝进出口NOx 浓度和入口速度进行测定,同时监测出口氨逃逸量。

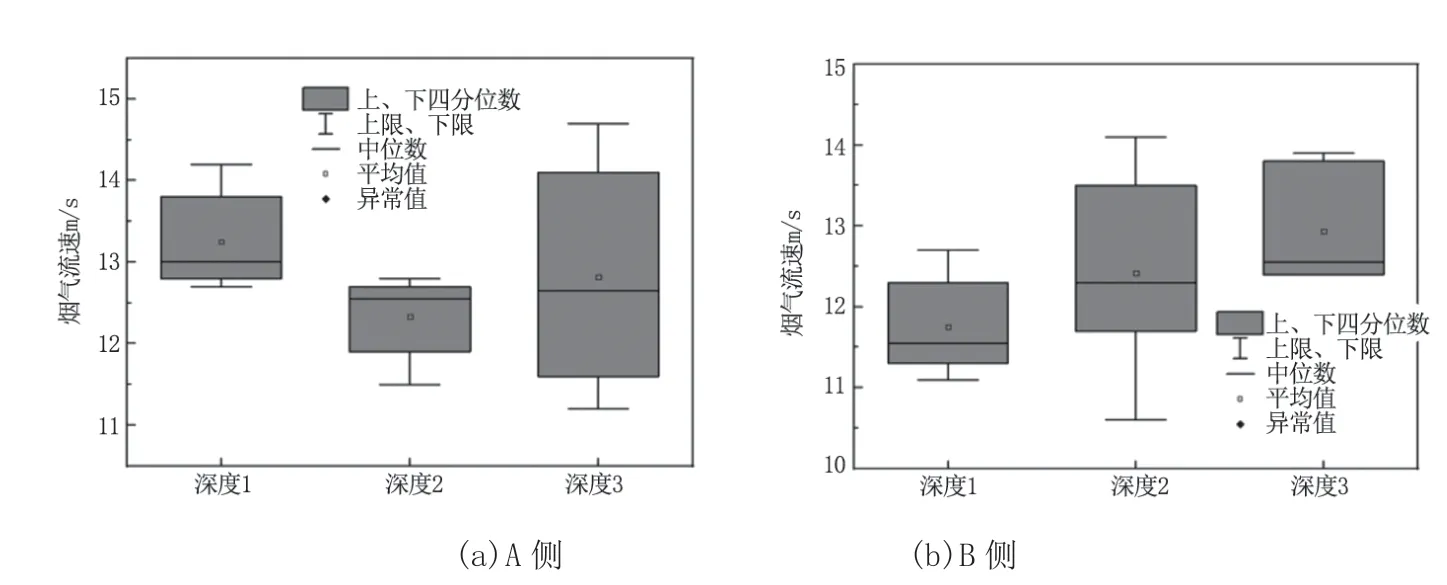

3.1 脱硝入口速度场分布

脱硝入口速度场分布相对均匀,图4 为机组SCR 入口速度场分布。在A 侧,烟气平均流速为12.7m/s,各测点风速相对标准偏差CV 值为6.8%。在B 侧,烟气平均流速为12.4m/s,各测点风速相对标准偏差CV 值为8.1%。

图4 机组SCR 入口速度场分布

3.2 脱硝入口NOx 浓度分布

脱硝入口NOx 浓度场分布相对均匀。这些数据可以在图5 中查看。脱硝入口NOx 浓度分布。在SCR 入口烟道A 侧,NOx 浓度平均值为227.7mg/Nm³,各测点NOx浓度相对标准偏差CV 值为5.0%。在B 侧,NOx 浓度平均值为226.6mg/Nm³,各测点NOx 浓度相对标准偏差CV值为3.9%。

图5 机组SCR 入口NOx 浓度分布

3.3 脱硝出口NOx 浓度分布

根据图6,可以看出,SCR 出口的A、B 两侧,NOx均匀性变好。在SCR 出口烟道A 侧,NOx 浓度平均值为46.5mg/Nm³,各测点NOx 浓度相对标准偏差CV 值为11.3%。而在B 侧,NOx 浓度平均值为48.5mg/Nm³,各测点NOx 浓度相对标准偏差CV 值为8.0%。

图6 机组SCR 出口NOx 浓度分布

3.4 喷氨量变化

对改造前后脱硝系统的参数进行对比,发现在280MW下,改造后喷氨量从130kg/h下降到102.75kg/h,降幅达到20.96%。改造后大幅下降的喷氨量说明上述措施可以大量减少硫酸氢铵生成,进而有益于缓解机组空预器堵塞的现象,实现了改造的目的。

4 结语

针对某公司的300MW 机组进行了脱硝喷氨改造,通过数值模拟软件模拟了喷氨格栅改造和加装氨-烟混态扰流器对锅炉机组不同位置烟道烟气流速分布,并实地测量了改造前后脱硝系统进出口NOx 的浓度分布和入口烟气流速分布,同时比较了改造前后的喷氨量表明改造效果良好,提高了烟气流速分布均匀性的同时减少了喷氨量,保证了脱硝效率的同时对解决空气预热器堵塞问题具有明显效果。具体结论如下。

公司原有锅炉机组的脱硝系统内烟气流场分布不均的问题通过对喷氨格栅和喷嘴进行合理设置后,进出口NOx 浓度分布和入口烟气流速分布的均匀性明显增加。装配的氨-烟混合器在氨烟通过喷氨格栅后进一步增强了混合的均匀性。

改造后,在280MW 负荷条件下,喷氨量降低了20.96%,且脱硝系统阻力增加不大,满足设计要求,改造效果较好。