小体积扭王字块体预制施工工艺优化

许腾飞

(中交水利水电建设有限公司,浙江 宁波 315200)

近年来,浙江沿海老旧海塘的防洪挡潮能力不断下降,无法与高速发展的沿海经济带对于海塘功能性的高标准要求相匹配,因此,海塘安澜类项目不断涌现,作为消浪平台的重要组成之一,扭王字块体也被大量使用。扭王字块体是国内外在防波堤、护岸、拦沙堤、导流堤等水工工程中广泛应用的具有空隙率高、消波性能好、块体结构稳定、不易损坏等优点的块体。小体积扭王字块体具有体积小、重量轻、便于安装的特点,适用类似于本工程的运输和安装条件有限的已建海塘加固项目。本工程在实施过程中发现,小体积扭王字块体在预制过程中存在大量质量通病,项目部针对缺边掉角、砂斑、砂线、气泡、顶面裂纹等表面缺陷的治理展开研究,通过分析影响小体积扭王字块预制中各种质量通病的因素,采取相应的治理措施,收获了较好的效果,为后续同类工程的开展提供了借鉴。

1 工程概况

台州市循环经济产业集聚区海塘提升工程位于台州湾西侧的椒江入海口。工程主要任务以提高海塘防洪挡潮能力为主,兼顾改善海塘沿线生态景观环境。即通过将本标段海塘的防洪挡潮标准由原50 年一遇设计标准提高至100 年一遇,增强海塘防灾减灾能力,保护当地人民生命财产安全;同时,兼顾营造滨海城市文化特色,改善和美化集聚区投资环境和人居环境。

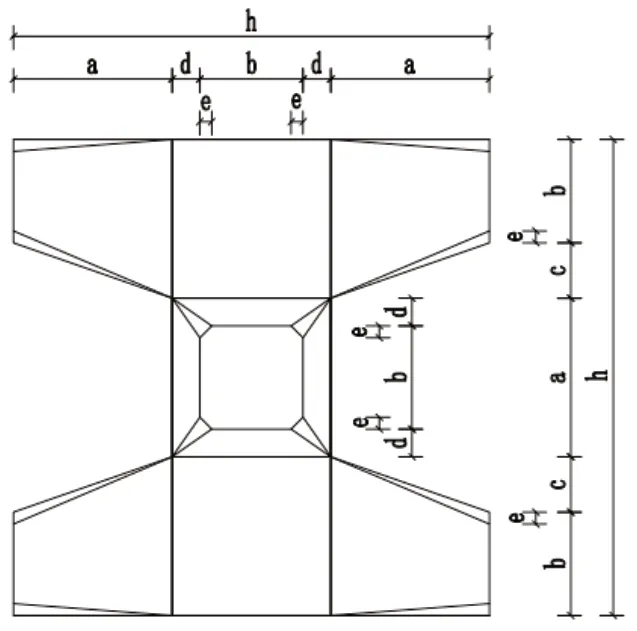

本工程主要有扭王字块体9 816 个,为单重1.5T 的B 型扭王字块体,断面最窄处仅为29cm,体积为0.652m3,混凝土强度等级为C35,重度γ ≥23kN/m3,抗冻等级不宜低于F50,抗渗等级不宜低于W6;拟全部安排在现场预制场地内进行生产,当扭王字块体强度达到70%时方可起吊,强度达到100%时方可运输安放,成品验收合格后由运输车运送至现场,安放时自下而上按照菱形定点规则安放。扭王字块体的具体尺寸见图1 和表1。

图1 扭王字块体正视图

表1 B 型扭王字块体部位系数和尺寸表

2 问题分析

本项目在前期扭王字块体预制试验过程中出现不少表观质量通病,严重影响其美观性。出现的问题主要有缺边掉角、砂斑、砂线、气泡、蜂窝和麻面,通过对混凝土拌制和浇筑、模板组装和拆除、混凝土养护等主要工艺步骤进行分析,归纳出以下几点原因。

2.1 缺边掉角现象原因分析

扭王字块体在上、中肢边角及中肢上部斜面处出现少边倒角情况。

(1)拆模时,混凝土强度尚未达到要求,拆模过早,构件容易产生损坏。低温季节,混凝土强度增速较慢。

(2)模板设计不合理。本项目采用四拼法组合钢模板,组装时拼接处过多,养护结束后,模板不能轻松拆除。工人素质不高,拆模时使用撬杠生拉硬掰,两边模板脱模幅度不一致,同时,没有进行有效保护,导致端部边角不同程度受损。

(3)模板使用后未及时彻底清理水泥浆,使模板表面不光滑,扭王字块体与模板之间存在较大的摩擦力和黏着力,导致拆模时边角与模板相互作用,产生构件边角撕裂情况。

(4)拆模完成后,构件的强度仍然相对较低,模板在吊模时与构件发生碰撞,极易损伤边角。

2.2 砂斑、砂线现象原因分析

构件的下肢顶面、腰部和中肢上部容易出现砂斑、砂线。

(1)混凝土配合比中未添加减水剂,混凝土拌制时未提前测定砂石料的含水率,导致用水量偏多。

(2)混凝土浇筑完毕后顶面会产生泌水,水未及时排出,积聚在表面,沿混凝土与模板之间的缝隙往下流,形成砂线。

(3)混凝土在振捣过程中容易产生负压,造成水被吸出;而混凝土拌和物中游离的水过多,也容易聚集混凝土空隙和气泡,产生泌水。

2.3 气泡、蜂窝和麻面现象原因分析

由于构件结构相对复杂,混凝土中的气体倾斜面较多,倾斜面角度较小,沿倾斜面无法顺利排出,因而易产生较多的气泡、蜂窝和麻面。

(1)混凝土浇筑过程中没有进行合理分层,气泡附着在倾面上,不能有效排出。

(2)脱模剂质量欠佳,涂刷不均匀或局部漏刷,模板表面未处理干净,存在的附着物导致混凝土表面被破坏,形成麻面。

(3)该扭王字块体尺寸小,常用插入式振捣棒,部分范围无法有效振捣,且模板倾面角度小,产生的气体在倾面上附着并不断融合,形成大的气泡空洞和大量细空隙。

(4)振捣时间过长引起混凝土离析,砂浆顺着缝隙流走,造成石子裸露在外,形成蜂窝状。

(5)模板使用多次后,上面的止浆条出现了破损或脱落现象,造成模板拼缝出现缝隙,局部出现淤泥流出现象。

3 工艺优化

针对上述问题,项目部展开研究,通过查阅相关文件并结合经验对施工工艺进行一定优化,大幅提升了小体积扭王字块体的表观质量。

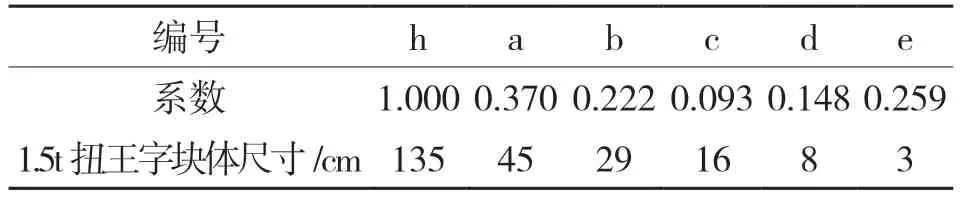

3.1 工艺流程

扭王字块体预制施工流程如图2 所示,其部分工艺是循环往复进行的,如从模板检查到拆模整个过程,合理地分配模板、场地、人员等因素,能有效提高施工效率。

图2 扭王字块体预制施工工艺流程

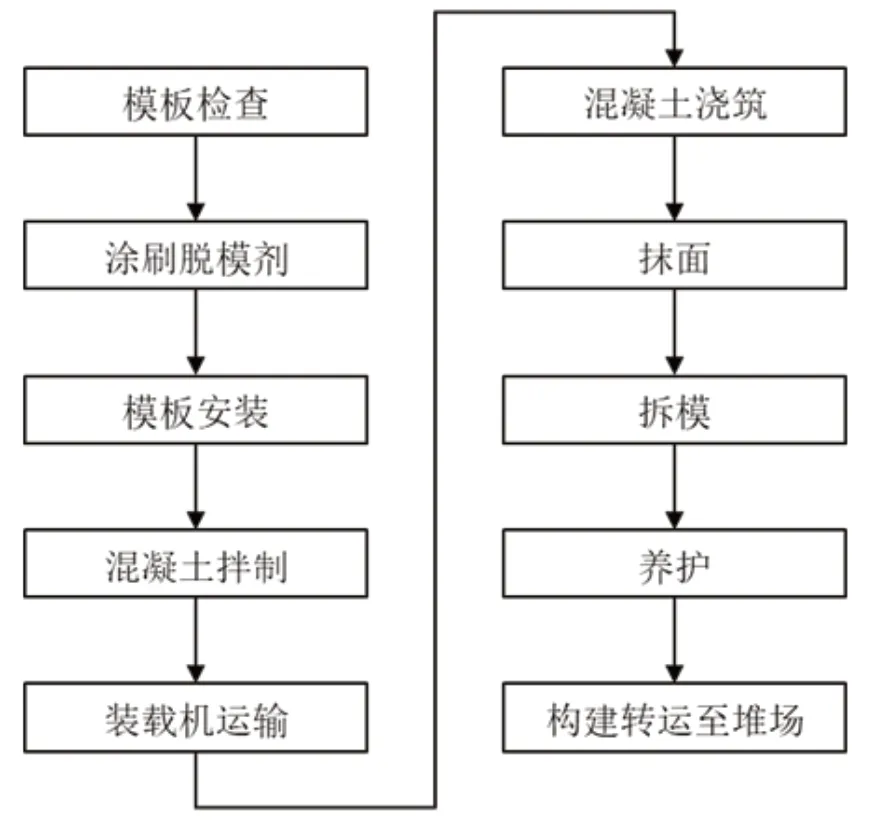

3.2 配合比优化

由于扭王字块体的体积较小,有6 个肢体,结构比较复杂,同时,为防止砂线、砂斑的产生,混凝土必须达到以下几点条件:一是坍落度大,流动性好。二是含水率低。三是强度符合设计要求。对配合比进行对比分析(见表2),通过添加合适的外加剂可以减少水泥和水的用量,同时,增加混凝土的流动性。

表2 配合比对比

3.3 模板优化

3.3.1 模板选择

原方案采用四拼模板,在使用中存在以下几点问题:一是组装时拼接面多,模板必须进行严格编号。二是需要打设的螺丝孔位多,施工效率低。三是接缝过多,易出现错台等情况。四是拆模时不方便,容易损坏边角。五是原模板重量较轻,在浇筑过程中会出现上浮情况。项目部根据这些问题对模板进行优化,改良后的组合钢模板采用两拼式结构,模板中肢端部开孔,同时,将板厚从2mm 改为3mm,提高整体重量。

改良后,模板具有以下优点:一是螺丝孔位为原来的1/2,接缝也减少一半,大大减少了错台和漏浆情况的发生。二是中肢处无接缝,不会出现砂线。三是预留孔洞处采用液压千斤顶拆除模板,减少拆模过程中的破坏。四是模板重量增加,减少底部漏浆的产生。

3.3.2 脱模剂施工

采用喷涂式施工替代涂刷式施工,可有效解决部分边角涂抹不到位的情况,同时,提高施工效率。

3.3.3 模板组装

组合模板组装要按照设计图纸拼装成整体,中间采用螺丝进行加固。模板在现场拼装时,为保持模板的完整性,应控制相邻板面之间的拼缝,避免出现漏浆现象。

3.3.4 底模板设置

硬化的水泥地面表面存在凹凸不平的地方,极易产生漏浆情况,项目部在模板底部铺设一块泡沫板,减少该类现象产生。

3.3.5 拆模

采用液压千斤顶进行模板拆除,液压顶通过竖向钢板与底部模板相连接,使模板受力均匀,减少缺边掉角情况。

3.4 混凝土浇筑优化

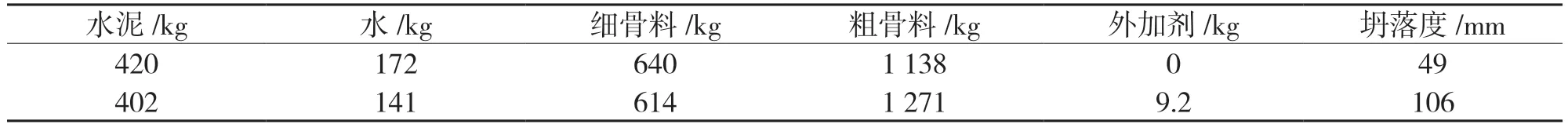

3.4.1 分层优化

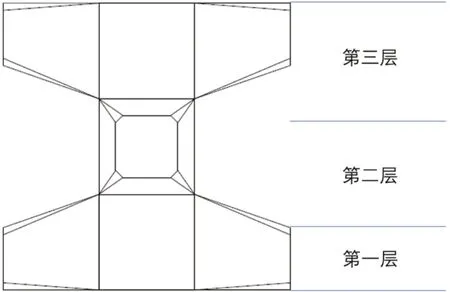

小体积扭王字块体的结构复杂,肢角过多,原来不合理的一次性浇筑会导致气体附着在扭王块的倾面处,无法顺利排除,形成麻面。根据接触面积最大的原则,将1.35m 的扭王字块体分成3 层进行浇筑,每一层的厚度控制在50cm 以内,第1 层为下肢顶面、第2 层为中肢顶面、第3 层为到顶,如图3 所示。

图3 混凝土分层浇筑示意图

3.4.2 浇筑场地优化

根据现场模板的数量和分层浇筑顺序设计了一种较为合理的浇筑线路,即S 形走向,在每一层浇筑完成后及时振捣,并在初凝前循环浇筑。

3.4.3 振捣

采用长度50cm 的振捣头代替70cm 的振捣头,振捣更加充分,振捣直到混凝土的粗骨料无明显下沉并开始泛浆,没有明显的气泡排出为止。

3.4.4 抹面

浇筑混凝土后及时压实、抹光顶板混凝土,压面后保证扭王字块体的表面与上部模板平齐。

3.5 修补

经过技术优化后,整体质量得到明显改善,还存在少量不足之处,对仍存在的少量缺陷及时采用细水泥砂浆进行修补。

3.6 优化后效果对比分析

优化后,扭王字块体肢体表面无明显大气泡,缺边掉角、气泡、蜂窝和麻面现象明显减少,在强度不变的情况下,表观质量得到显著提高。

4 结语

综上所述,随着浙江省千亿海塘安澜工程的启动,越来越多的海塘需要提升加固,扭王字块体作为消浪常用的材料被广泛应用于老海堤外坡面。通过对小体积扭王字块体施工工艺流程的优化,能更好地掌握其技术要点,提高小体积扭王字块体的表观质量,保质保量地完成施工项目。目前,这个项目已经取得了不错的成绩,同时,也提供了宝贵的类似项目的经验。