生物反应池双层搅拌器优化控制探索

胡跃辰,樊昱昕

(上海城投污水处理有限公司,上海)

引言

因城市规划约束,新型污水厂由常规的地上转入地下后,一方面可以节约出地面空问,另一方面通过加深池体,集约化排布设各管线,提高了环境相容性,极大地改善了周围环境。但地下厂的高能耗和高池深特点,也是制约节能降耗优化的因素。

1 工程背景

华东某污水处理厂建设规模为40万m3/d,其中AAO 工艺受占地的局限性影响,采用生物池9 m 水深,双层搅拌器布置的设计,全年保持运行状态,全年耗电量八百万度,能耗占比达到全厂12%,属于高耗能设备[1]。此外,生物反应池配备的所有设备对污泥形态无差别化处理,搅拌器为稳态运行,活性污泥浓度对后续处理工艺及水质有较大影响,所以对污泥浓度的比对也至关重要。

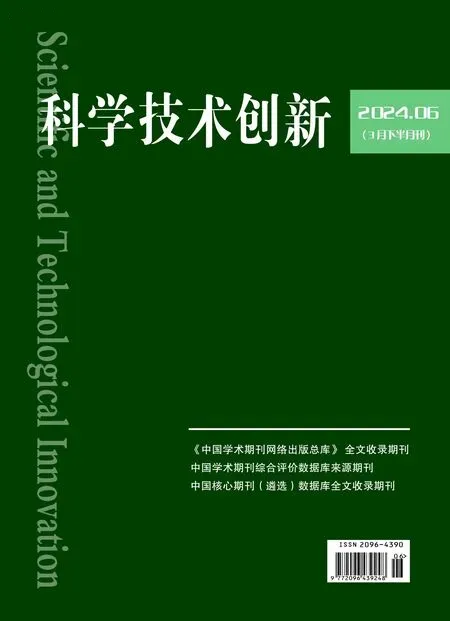

原有AAO 生物反应池搅拌器分布在厌氧区及缺氧区段,分上下两层,连续满频运行,详见图1,对污水水质、污泥浓度等指标也不能做到到不同水深进行监测,搅拌器处于开环状态运行,并不能做到根据池体运行指标的变化动态控制搅拌器的运行频率,导致因长期满频运行造成的能源浪费。

图1 AAO 生反池缺氧段搅拌器

2 改造预期效果

传统的主工艺段的搅拌器,市场上供应的均为标准化产品,为搅拌提供动力,对于污泥的形态没有区别对待;与污水厂的精细化管理要求,具有一定差距。因此,在此项目中进行了一系列科研性质的探索。针对活性污泥的量化特性,地下污水厂双层搅拌器功效特征,有针对性地展开精细化、精准管理和研究升级,使搅拌器运行可以达到闭环的目的。

3 改造方案

针对此次生物反应池搅拌器的优化,需要探索的问题有:限频器的选择;测试限频器性能是否满足现有搅拌器运行要求;测试限频器在降低能耗上的作用;增加污泥浓度自动监测装置并检验其效果;测试改造后降低频率运行下,与满频率运行下池体污泥浓度等指标状态比对;如何利用好PLC 等自控系统来做到控制的闭环。

3.1 限频器改造

3.1.1 限频器改造的难点

搅拌器的额定转速为485 rpm,12 级电机。该电机的转速和功率因数均与常规2 级电机不同,因此限频控制的成功必须关注这两个要素,不能简单套用常规限频器。为实现低速状态下的有效限频控制,选择低功耗设计的限频器,更适应长期在低转速的条件下运行,由此实现稳定的搅拌器速度控制。

3.1.2 限频器的选择

由于在流体负载条件下,不能使机械设备处于高于工频的运行状态,这样会加速机械的损耗率,减少机械的使用寿命[2]。低压通用变频器的选择主要取决它的负载特性和容量两个方面,这样才能获得相对较好的性价比。

首先确定负载特性,恒转矩负载一般变频器是按照U/f=恒定值来设计的,此时磁通Φ 基本保持不变,电机转矩也基本保持不变。电动机是感性负载,不是简单的电压升电流就大,电压降电流就小。感性负载的一大特点就是其阻抗跟电流频率有关系,频率越大阻抗就越大。对于变频器改变电机的转速后,电机电流的变化要根据变频器的类别来说。

接着测试电流,根据图2,在不同频率下运行,限频器电流都保持在22~23A 之间,电流基本保持不变。

图2 人工现场测试功率与电流曲线图

然后进行限频器的性能参数选择对比,经过测试,现场搅拌器为感性负载,运行中功率随着频率的加大而趋势性增大。电流保持基本不变,稳定在23A 以下,为了长时间安全稳定的使用,选择3 号输出可达31A的限频器作为此次改造使用。

3.1.3 限频器与搅拌器运行调试

潜水搅拌器在无水工况下,做空载运行调试,短时起动运转,检验螺旋桨叶轮的转向是否正确,叶轮是否抖动、有无卡阻现象发生。潜水搅拌器在有水工况下,做负载运行调试,连续运行不少于2 h,质检人员需要检查传动装置运转的平稳情况,导杆等部件有无异常抖动现象。测量电机的电流指标,不能超过电流额定值,且三相电流平衡稳定[3]。从表1 可见,安装限频器后与搅拌器适配调试测试结果来看,该搅拌器机械运行平稳,电流在正常范围内。

表1 震动对比

3.1.4 限频器产生的节能效果

由流体传输设备搅拌机的工作原理可知:搅拌机的流量与其转速成正比;搅拌机的压力与其转速的平方成正比,而搅拌机的轴功率等于流量与压力的乘积,故搅拌机的轴功率与其转速的三次方成正比(即与电源频率的三次方成正比),根据上述原理可知:降低搅拌机的转速,那么其功率可以下降得更多。如下例理论值: 将供电频率由50 Hz 降为45 Hz,则P45/P50=(45/50)3=0.729,即P45=0.729P50(P 为电机轴功率);将供电频率由50 Hz 降为40 Hz,则P40/P50=(40/50)3=0.512,即P40=0.512P50(P 为电机轴功率)。将供电频率降为35 Hz,则P35/P50=0.343P50(P 为电机轴功率),实施效果详见表2。

表2 实际测试电耗效果统计

3.2 污泥浓度监测装置改造

3.2.1 生物反应池运行情况

A-A-O 生物脱碳除磷工艺是传统活性污泥工艺,双层搅拌器位于污水处理A2O 工艺的厌氧及缺氧池中,主要通过于近距离推流,提高流体混合效果,使与原来的污水充分混合达到净化水质的效果。表征指标为MLSS 为污泥浓度,该指标体现回流污泥与污水混合情况,一般控制在2 000~4 000 mg/L。

3.2.2 增设目的

通过新增一套测量系统,通过人机界面,设置好每次测量的液位高度、测量周期及测量时间,通过PLC 来控制升降机构的上下移动,来对池体的污泥浓度指标做到固定高度、固定周期的探测。通过收集到的数据加以计算,来智能调整搅拌器运行状态的一种控制方法。

3.2.3 技术难点

需要通过自动化控制信息系统,传感器反馈程序运算,合理设置参数来控制污泥浓度传感器上下的位移来探测池体在不同深度不同位置所测量数值,在反馈到系统中,系统自动调整搅拌器变频启停/调速等。现场需要寻找符合工况的安装支架,还要有可以供传感器上下移动的导轨。

3.2.4 污泥浓度计装置输送机构

升降机构的动力系统采用电动葫芦设计,通过PLC 可以控制电动葫芦正反转,通过钢丝绳牵引升降机构滑块在方形导柱上移动,考虑到升降机构本体重量在20 kg,一天要往复使用多次,所以选取载重500 kg的电动葫芦和6 mm 不锈钢钢丝绳,钢丝绳承重满足使用要求[4]。

3.2.5 测量传感器与实际比对

选取水下3M 和6M 两个数据,根据图表所示,测量数据对比可以发现测量机构与化验室数据呈现统一的趋势,且两个值之间的对比均没有超过预设目标10%的限制,所以认为该测量机构满足运行所需要的准确度,见图3。

图3 不同深度污泥浓度(单位:mg/L)

3.3 叶轮的优化及改造

3.3.1 叶轮现状

由于叶轮外沿接近入水面的导角上,发现明显汽蚀痕迹;几乎每个导角均有类似蚀孔,蚀孔深度接近。气蚀的形成原因是由于冲击应力造成的表面疲劳破坏,但液体的化学和电化学作用加速了气蚀的破坏过程。

3.3.2 叶轮改造

根据运行经验,将叶轮从材质、动平衡、外导角形状优化,来增加材质耐受力,减少流体冲击,进而减少产生汽蚀孔腔,起到保护叶轮的作用。同时,所有叶形的入水侧均在水流的入水端减少冲击面,同时增大接触面,降低活性污泥絮团的粉碎程度,达到生反池运行条件。

因搅拌器叶轮长期工作在污水环境中,污水中会产生各种酸碱物质及微小固体污染物。因此316L 不锈钢具有良好的耐腐蚀性、低温韧性、加工性能和无磁性等特点,尤其适用于这种长期需要耐受腐蚀的环境下。为保证搅拌器叶轮运行的效率与可靠性,减少运行时的噪音,减小因不平衡造成搅拌器电机电气与机械结构的不良影响。

3.3.3 搅拌器叶轮水力模型测试

根据潜水搅拌机行业标准(GJ/T109-2007)高、低速搅拌器分类,中、高速搅拌型叶轮直径一般为200 mm~900 mm,转速范围一般1 450/min~200/min,低速推流型; 叶轮直径一般为1 000 mm~3 000 mm 转速范围一般为200/min~20r/min。轴向有效推进距离在水体推流搅拌的工作有效区域内(保持大于等于0.3/s 的条下)潜水轴向对水体推动的有效距离以(L)表示。水体截面有效扰动半径在水体推流搅拌的工作有效区域内(保持流速大于等于0.3/s 的条件下)潜水搅机对水体截面产生扰动的有效半径,以R(m)表示。

中、高速搅拌器叶轮直径一般在200~900 mm 之间,转速范围在200 r/min~1 450 r/min,经过上述水利模型指标测试见,按照测试标准[5]优化后的叶轮在0.3 M/S 的流速下,可以推进60 m 的距离,完全可以满足工况现场的工作条件,达到池体宽度深度使用要求,见图4。

图4 水力模型

3.3.4 不同频率运行测试

经过上述一系列改造后,确实在低频率与叶轮改造后,确实能使搅拌器的整体能效降低下来,但是更重要的是保证出水水质稳定,不会因为降低频率后对出水水质造成影响。

4 结论

针对污水厂生物池搅拌器本体,首先从搅拌器的功能需求上率先强化搅拌器驱动的灵活性,弱化搅拌器的粉碎功能,使流体模型性能达到最佳;再从工艺系统需求的角度,研究重力分布特征,根据重力分布特征和在线监测仪表显示的参数,调整对搅拌器的出力要求,形成频率控制;接下来,在监控屏上进行可视化,方便运行人员了解工艺状况,提高管理效率。

通过上述方案的理论分析,改进后的搅拌机,不论从叶轮优化、搅拌机效率、测量机构都能够满足生物反应池运行的需要,达到提高生产效率、降低能耗、运行状态实时自动监控的目的。通过单个池体改造以后,搅拌器总能耗可下降15~25%左右[6],初步估计每年可以节省至少120 W 度电,经济效益显著。