某电厂316L不锈钢输氨管腐蚀开裂原因

周 浩

(中国大唐集团科学技术研究总院有限公司 华北电力试验研究院,北京 100000)

腐蚀是材料与服役环境介质产生作用,使材料发生损坏或变质的现象[1]。金属材料的腐蚀广泛存在于许多领域[2]。当材料发生腐蚀时,金属界面上会发生化学或者电化学等多相反应,使金属转变为氧化(离子)状态,导致材料的稳定性下降,各项性能显著降低,给社会生产造成损失和危害[3]。

某电厂输氨管材料为316L不锈钢,直径为58 mm,壁厚为3.8 mm。在对其进行金属渗透检测时,发现管道外表面存在沿着管子未完全裂开的周向裂纹。笔者采用一系列理化检验方法分析了该输氨管开裂的原因,并提出了改进建议,以消除该类管道在运行过程中产生的缺陷和存在的安全隐患。

1 理化检验

1.1 宏观观察

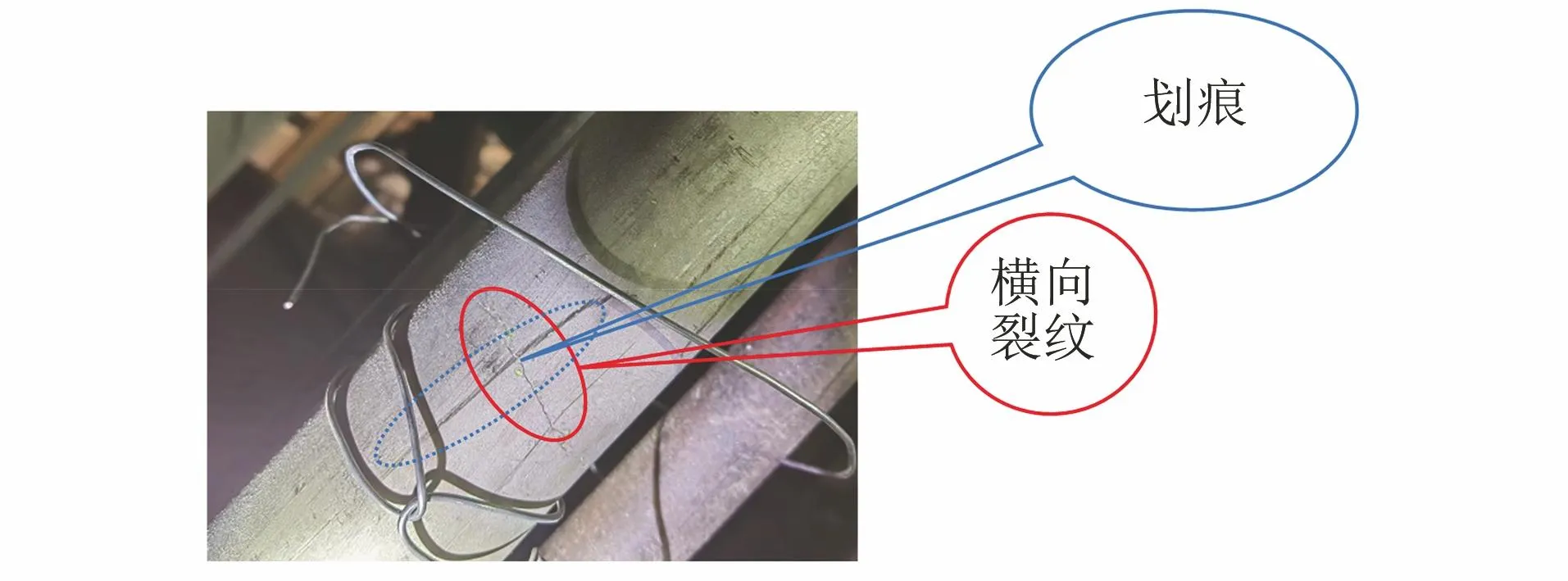

开裂管道的宏观形貌如图1所示。由图1可知:管道外表面裂纹长度约为管道周长的1/5,开裂处的轴向方向有明显外物划伤的痕迹,开裂方向与划痕方向大致呈垂直角度。说明外物划伤对管道的开裂影响不大。

图1 开裂管道的宏观形貌

管道开裂处的宏观形貌如图2所示。由图2可知:管道开裂处存在微小的形变,该形变为在运行过程中受拘束应力产生的,经测量,该处的最大凸起量约为4~5 mm,开裂处刚好位于形变的凸起部位。

图2 管道开裂处的宏观形貌

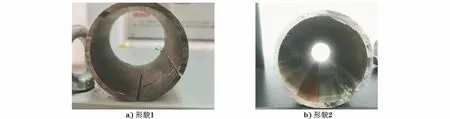

管道截面的宏观形貌如图3所示。由图3可知:管内壁裂纹长度约为30 mm,管外壁裂纹长度约为15 mm,内壁裂纹长度大于外壁裂纹长度,说明开裂是由管内向管外扩展的,且内壁有明显腐蚀带的痕迹。

图3 管道截面的宏观形貌

1.2 化学成分分析

采用光谱分析技术对开裂管道进行化学成分分析,结果如表1所示。由表1可知:试样中Ni元素含量略低于标准要求。Ni元素主要影响材料的耐腐蚀性能,可防止钢材表面发生氧化和腐蚀,Ni元素含量较低会导致材料加重敏化。

表1 开裂管道的化学成分分析结果 %

1.3 金相检验

在管道正常部位取金相试样,标记为试样1,在管道开裂处取金相试样,标记为试样2,取样部位如图4所示,金相检验结果如图5,6所示。由图5,6可知:试样1的组织呈典型的正常奥氏体形态;试样2的开裂方向由内壁向外壁扩展,裂纹呈树枝状,且主裂纹附近有较多微裂纹分支,呈典型的穿晶开裂特征;试样2的组织正常,为典型的奥氏体,并未发现晶间腐蚀现象。

图4 金相试样取样位置示意

图5 试样1的显微组织形貌

图6 试样2的显微组织形貌

1.4 扫描电镜(SEM)及能谱分析

沿裂纹人工打开管道,对断口进行SEM分析,结果如图7所示。由图7可知:断口表面存在较为明显的腐蚀产物;在腐蚀产物较薄处可以清楚地看到断裂形成的台阶以及裂纹。

图7 断口处SEM形貌

对断口进行能谱分析,结果如图8所示。由图8可知:断口表面的腐蚀产物中氧元素含量较高,腐蚀产物中含有氯元素。说明腐蚀产物中存在大量的氧化物。

图8 断口处能谱分析结果

2 综合分析

根据上述理化检验结果可知:该开裂管道在外力作用下发生微小的凹凸形变,形变部位存在较大的拉应力;开裂处呈穿晶形貌,裂纹由内壁呈树枝状向外壁扩展;腐蚀产物中含有Cl元素,符合氯离子应力腐蚀开裂特征[4-6]。

应力腐蚀开裂是常见的腐蚀破坏形式之一,其具有潜伏期较长、难以提前预测等特点。一定程度的拉应力、特定的金属材料、腐蚀介质是产生应力腐蚀的必备条件。该输氨管道的开裂性质为应力促进下的腐蚀开裂,应力腐蚀的机制为:在较大的拉应力作用下,输氨管道处于不稳定的高能状态,在特定的腐蚀介质环境下,母材失去电子发生氧化腐蚀,从而发生脆性开裂,材料萌生微裂纹;微裂纹处存在应力集中,最终导致管道发生开裂[7-10]。

输氨管道中的液氨混入了微量的O2及CO2,也会使材料发生应力腐蚀。微量的O2和CO2使金属表面形成薄膜,在材料受到拘束拉应力的情况下,薄膜局部破裂。在应力的作用下。裂纹尖端连续变形,尖端的表面没有全部钝化,因此无膜的尖端和有膜的两侧产生了电位差,最终导致材料发生电化学腐蚀。液氨中的杂质CO2和O2腐蚀了316L钢的化学膜,起到了电化学作用[11]。在局部拘束应力和O2的作用下,不断进行阳极反应,导致应力腐蚀裂纹不断扩展。

3 结论与建议

输氨管道中的Ni元素含量较低,导致材料敏化加重,在外力作用和氯离子的共同作用下,材料发生应力腐蚀开裂。输氨管道混入的O2、CO2等杂质导致材料发生电化学腐蚀,加剧了裂纹扩展,最终导致管道发生开裂。

对材料、环境和应力等因素进行控制,避免不锈钢发生应力腐蚀开裂。合理布局管道,避免其产生较大的应力。隔绝材料与腐蚀介质,如采用增加抗应力涂层等方式。