浮游式电力变压器内部检查机器人研制与应用

冯玉辉 高 超

浮游式电力变压器内部检查机器人研制与应用

冯玉辉 高 超

(中广核集团中广核核电运营有限公司,广东 深圳 518124)

变压器内部检查不仅工作量大,而且存在引入异物、使变压器绝缘受潮的潜在风险,因此本文通过分析变压器内部环境,给出设计变压器内部检查机器人的相关要求,并基于此进行机器人总体结构设计、机器人内部设备优化布置及关键件结构设计,同时开展机器人运动与控制仿真研究,最后成功研制出一款带柔性臂的浮游式变压器内部检查机器人。应用测试结果表明,所研制的机器人能有效替代人工进入变压器内部开展健康状态预防性检查或进行故障点辅助判断,具有较高的自动化水平。

变压器;浮游式;机器人;研究;应用

0 引言

油浸式变压器作为核电厂关键设备,其性能直接影响核电厂的安全运行,高效、及时、准确地评估变压器内部健康状态具有非常重要的实际意义。鉴于此,行业内相关人员进行了大量深入研究。文献[1]提出一种基于气体成分分析的变压器过热隐患预警方法,文献[2]提出一种融合频域介电谱及支持向量机的变压器油浸纸绝缘老化状态评估方法,文献[3]提出一种利用模糊决策进行电力变压器故障诊断的方法,文献[4]提出一种评估绝缘纸在不同水分含量下的去极化电流曲线变化方法,文献[5]提出一种基于多分类支持向量机的电力变压器故障诊断模型,文献[6]提出一种基于决策树算法的电力变压器故障诊断模型,文献[7]提出一种基于模糊c均值算法的变压器故障诊断模型。虽然上述方法都能取得一定效果,但变压器内部检查才是尽早发现变压器内部元件早期松动、形变位移等缺陷的最直接有效的手段,同时可为变压器全寿命周期管理建图存档,为及时发现内部隐患提供支撑。行业标准DL/T 573—2021《电力变压器检修导则》对变压器现场大修有明确要求,推荐变压器大修(包括检修绕组、引线装置,检修铁心、铁心紧固件等项目)周期一般应在10年以上,不超过20年。运行中的变压器宜采用周期性检修和状态检修相结合的检修策略,可结合设备健康状态和油样趋势分析结果对变压器检修项目进行动态调整[8]。

近些年,机器代人理念及技术受到广泛关注,智能化装置已广泛应用于变电设备状态检测评估中。文献[9]介绍了一种500kV换流变压器无人机巡检技术,为换流变压器故障诊断与设备状态评估提供了新的技术手段;文献[10]介绍了变电所智能巡检机器人,极大地改善了无人或少人值班变电所的监控频次和效果,同时有效减少了人员工作量、避免了作业风险,为变电所的运维智能化提供有力支撑;文献[11]介绍了一款大跨越输电线路巡检机器人系统,可有效降低输电线路巡检人员的劳动强度和工作危险性,实现了大跨越输电线路的高精度自动化巡检;文献[12]介绍了一种不停电检修10kV配电网线路的带电作业机器人,可满足各种复杂情况下的带电作业需求。

变压器内检工作较为复杂,耗时、费力、环境适应性较差,且有一定的人身安全风险及变压器受潮风险,采用浮游式机器人代替检修人员开展变压器内部检测的需求日益迫切。因此,本文设计一种基于无线遥控的浮游式电力变压器内部检查机器人,用于开展变压器检查与状态评估工作,以期能够避免放油作业,降低变压器绝缘受潮风险,提高现场工作效率和质量,降低工作风险及检修成本。

1 总体方案

1.1 技术可行性分析

油浸式电力变压器主要由油箱、铁心、绕组、套管及引线、分接开关、储油柜等附件和绝缘油组成[13]。为了降低变压器制作成本和运输尺寸,通常变压器内部空间较为狭小,且不同变压器的内部结构形式多样,这对绝缘油中检测机器人的外形尺寸及结构设计提出了较高的要求。总体而言,机器人是在封闭式、充满绝缘油介质、空间狭窄、尺寸结构受限、无照明、剩磁干扰等恶劣环境条件下运行,需保证机器人在整个内检过程中不引入任何异物。

从机器人的运行环境分析,需要解决机器人实时定位、运动状态可视化、高质量影像传输、内部缺陷识别等关键问题。从技术可行性分析,采用“面结构光相机+姿态传感器(inertial measurement unit, IMU)+超声波”的综合定位方式可实现机器人的实时定位,采用“2路2.4GHz移动热点(WiFi)和1路433MHz无线通信”的通信方案可实现高质量影像传输并保证可靠性,采用深度学习的目标检测模型(YOLO- v3)算法可以实现变压器内部缺陷的有效识别。综上所述,变压器内部检查机器人具备技术可行性。

1.2 机器人机械结构

根据变压器内部结构及机器人的特殊要求,所设计机器人的机械结构应在保证内部电控器件及驱动系统安装空间的前提下,具有体积小、质量轻、稳定性高的特点,并应满足运动灵活、运动效率高、环境适应性强的要求。根据机器人的使用环境、散热、质量、制作、电磁屏蔽等需求,选择镁铝合金作为机器人机身材料。机器人在绝缘油中处于微上浮状态,以确保机器人在检查过程中出现故障或失联时,能自动返回油面。在完成机器人设计后,根据设计软件测算可知机器人的整体质量为2.65kg,机器人外形尺寸为198mm×198mm×150mm,体积为0.003 3m3,实际外形如图1所示。由于相关标准规定矿物绝缘油在不同温度下的密度范围为870~895kg/m³,根据重力公式可知机器人所受重力为==2.65×9.8N=25.97N,根据浮力公式可知机器人所受最小浮力为f=yp=870×9.8×0.003 3N=28.13N,其中y为绝缘油密度,p为机器人排开绝缘油的体积。有f>,因此可以确保机器人在绝缘油中处于微上浮状态。

图1 机器人外形

从外形结构来看,图1中机器人总体分为上下两层,上层布置柔性触角、电源开关、充电口等,下层布置机器人推进装置、超声波传感器、相机、光源等。在机器人左右侧布置有超声传感器和相机,用于机器人运动时避障和观察四周情况,在机器人腹部布置有俯视相机、光源和超声传感器,用于机器人观察底部情况。机器人搭载的传感器和相机都安装在机身内部,通过防爆玻璃镜片从机器人内部采用螺栓紧固的形式进行密封保护,尽可能降低产生异物的风险;同时机器人下层无外露螺栓,最大限度地降低机器人因螺栓松动而产生异物的风险。为实现机器人多自由度运动,水平面布置2组螺旋桨式推进器,实现机器人前进/后退、左转/右转运动;垂直面布置3组螺旋桨式推进器,实现机器人上浮和下潜运动。

机器人内部主要布置嵌入式板卡、高能量密度的锂离子电池、惯性导航传感器、摄像头及光源、激光测距传感器等设备,其中前视相机和光源安装在同一安装架上,以便于安装及调试;主要电控板安装在同一导热架上,实现机器人内部板卡的散热;通过安装架将电池固定在机器人中部,便于更换。

1.3 机器人关键部件

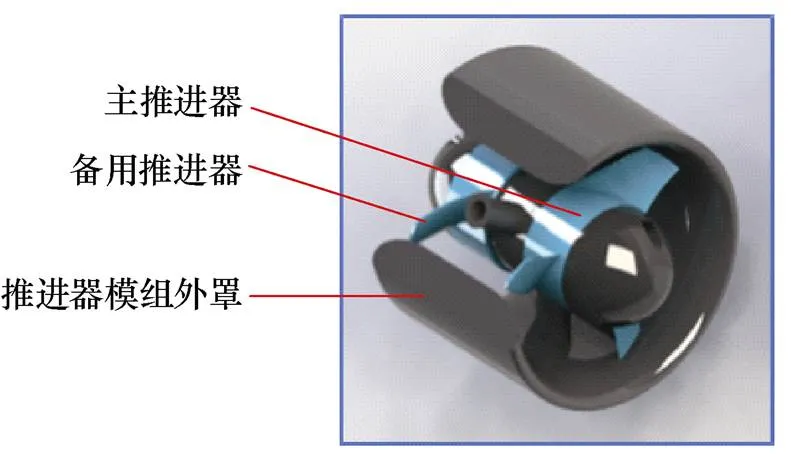

为实现单一推进器故障机器人原路返回的冗余设计,推进装置采用双推进器设计,即每个推进装置由2个独立控制结构的推进器组成,每个推进器互不干涉。当单个推进器损坏时,另一个推进器可支持机器人返回初始位置,在油中运动时,可开启单推进器也可开启双推进器。所设计的推进装置可以提高机器人的可靠性、降低推进器的能耗,推进装置上的紧固螺栓采用高强度螺纹锁固剂+环氧树脂灌封的方式防松,推进装置组成如图2所示。根据机器人的尺寸及工作环境,推进装置的电动机选择无刷减速电动机,无刷减速电动机具有无电刷、低干扰、噪声低、运转顺畅、寿命长等优点。

图2 推进装置组成

此外,机器人还配置有一对柔性触角,柔性触角的初始状态为水平放置在机器人上,方便机器人通过狭窄位置;柔性触角采用线驱柔性触角,通过多个电动机控制多对对称合金丝的同步收放,实现柔性触角的运动,在柔性触角末端安装有软天线,可增强机器人的无线通信能力,同时还可辅助机器人开展狭窄位置或油面上方区域的视觉检查,大大提升了机器人检查的环境适应性、扩大了检查范围,机器人柔性触角如图3所示。每段柔性臂由多个直段和双方向正交万向节组成,万向节间设计了阻尼相位挡块,通过多个万向节的交联可以实现多方向自由度的柔性触角运动,得益于本身结构强度设计及内部合金丝牵引,柔性触角结构件整体呈现较高的机械强度及较高的冗余度。在电动机的控制下,柔性触角能模拟出如蛇类生物般柔软的身体,这样的机构设计使其具有向任意方向弯曲的能力,通过运动控制算法调节柔性臂的形状,可使柔性臂末端到达变压器内部机器人本体无法进入的狭窄位置进行检查。

图3 机器人柔性触角

机器人携带7台拍摄装置和1台深度相机。其中,1台前视拍摄相机的分辨率达到1 080P,可实现高清画质拍摄且具备自动调焦功能;1台俯视相机的分辨率为1 080P;本体2个侧边和2个柔性触角上分别装有1台尺寸较小的拍摄相机,实现机器人对本体侧边及变压器内部狭窄处的视频检查;1台仰视相机,用于观察机器人上方。安装在机器人外壳上的5台相机视野范围可覆盖前方180°,左右60°,柔性触角相机可实现机器人360°范围内全方位视频检查。同时,每个拍摄装置均配置有功耗低、亮度高的照明装置,其中侧面和柔性触角的照明集成在微型相机上,满足机器人视觉检查的需要。

WiFi是当今使用最广的一种无线网络传输技术。WiFi信号的频段通常为2.4GHz和5GHz,其中2.4GHz频段支持802.11b/g/n/ax标准,5GHz频段支持802.11a/n/ac/ax标准。无线通信系统采用微型高清晰无线传输系统,采用编码正交频分复用(coded orthogonal frequency division multiplexing, COFDM)多载波调制技术,可同时传输高清多媒体接口(high definition multimedia interface, HDMI)视频与2路串口数据,该机器人通过移动热点WiFi信号建立高速无线数据连接,通信频段为2.4GHz电磁信号。机器人在变压器内执行观测任务时,其电磁信号传输的媒质为绝缘油。通过对绝缘油的参数及低损耗介质的特性进行计算,可以得出其衰减常数及相移常数,可知绝缘油媒质具有理想介质的特性。通过分析可知,在特定的2.4GHz频率下,绝缘油可传输无线信号,验证了机器人采用2.4GHz无线通信方案进行变压器内部检查具备可行性。

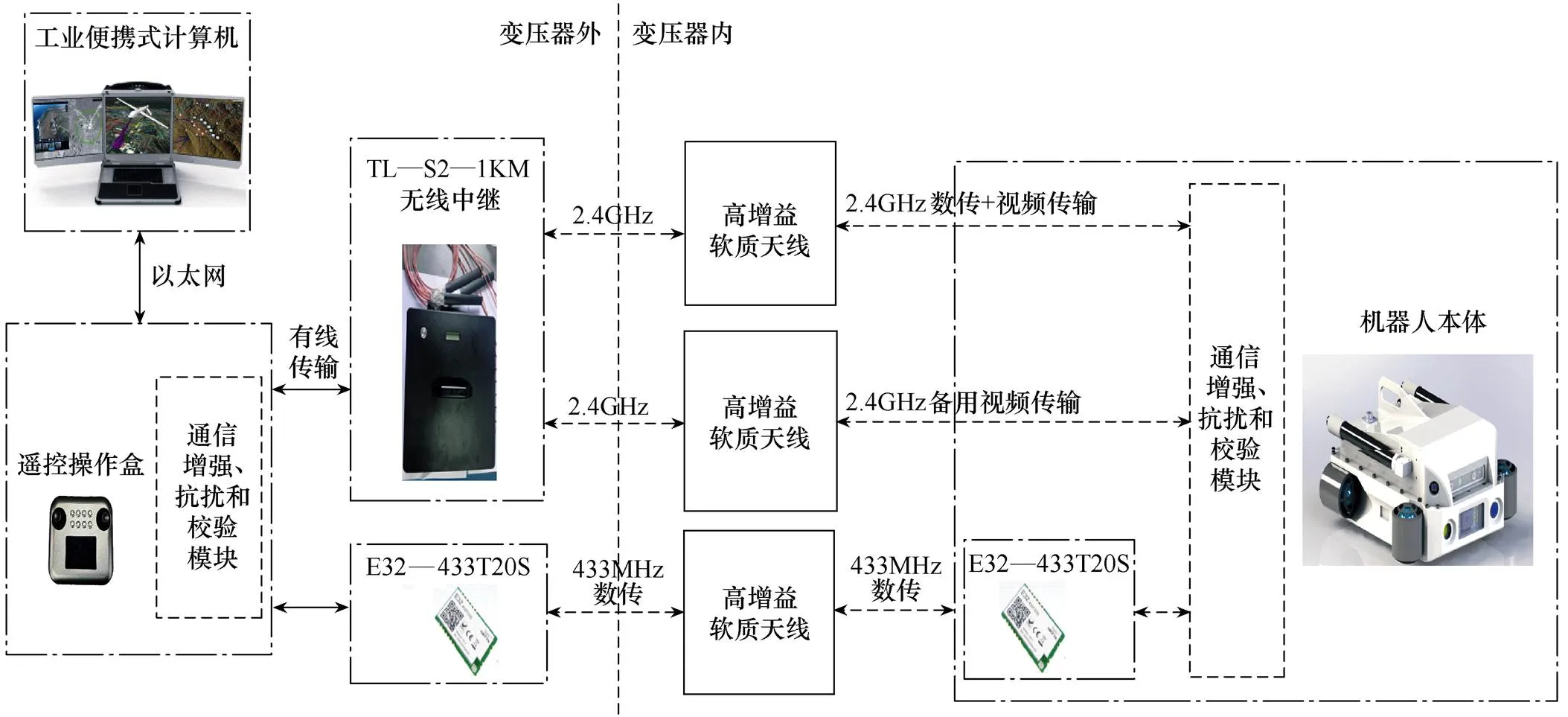

机器人携带7个相机,分别为前(主视)、左、右、俯、仰相机和2个柔性触角相机。在实验室测试环境下,测得机器人内部2.4GHz模块WiFi的最大带宽为50Mbit/s。机器人7路视频流中有两路1 080P视频,其余为720P视频。根据最新的高效率视频编码标准(H.265),机器人视频传输所需的带宽为2Mbit/s×5+5Mbit/s×2=20Mbit/s<50Mbit/s,采用2.4GHz模块WiFi可完全满足拍摄装置的上行带宽要求。同时,机器人无线通信由3路无线通信组成,分别为2路2.4GHz WiFi信号和1路433MHz无线通信,满足冗余设计要求。2路2.4GHz WiFi信号均可作为机器人本体和遥控操作盒的主要通信通道,用于传输实时视频信号和控制信号。当其中1路2.4GHz WiFi无线通信出现异常时,遥控操作盒会发出报警提示,并自动切换为另一路无线通信,确保视频不中断,机器人继续巡检或者返航。当出现2路无线通信均断开的极端情况时,遥控操作盒会发出报警提示,并自动切换至433MHz无线通信,确保机器人能持续接收控制指令并返回投放口。控制信号冗余设计如图4所示。

图4 控制信号冗余设计

2 机器人运动设计与控制

2.1 机器人流体动力学分析

机器人在水平方向的运动及转向、垂直方向的升降运动是通过安装在机器人本体上的螺旋桨推进装置的正反转来实现的,由于影响机器人内部检查性能的主要因素是其水平面内的动力学性能,而检查状态下,对机器人垂直面内的机动性要求不高,因此重点对机器人的水平运动进行动力分析。

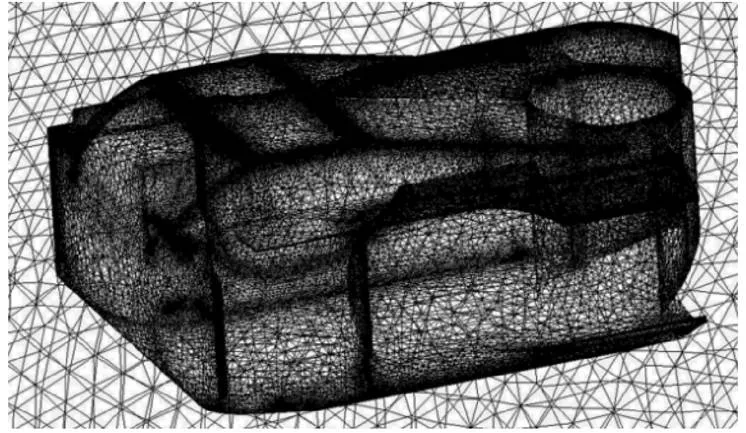

为了更好地验证该检查机器人在绝缘油中的控制能力,在机器人样机开发前对机器人本体进行流体仿真及推阻力计算,设定机器人在1.5m/s的速度下运行,搭建机器人仿真域并对机器人本体进行网格划分。机器人本体网格划分如图5所示。

图5 机器人本体网格划分

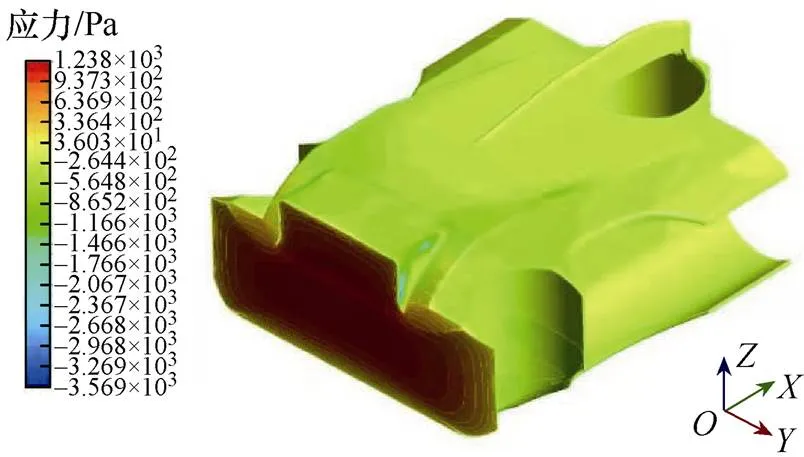

进行机器人本体在变压器油中的仿真,以验证机器人在水平前进方向上施加计算推力后能够以设定速度正常巡航。其中,油液密度设置为895kg/m3,机器人本体镁铝合金密度设置为1 320kg/m3。仿真分析表明,运动过程中机器人本体承受的平均压强约为336Pa,出现在机器人前端的最大压强约为1 238Pa。由于运动过程中阻力的影响,机器人本体所受的应力主要分布在机器人正面,机器人本体运动时的应力情况如图6所示。

图6 机器人本体运动时的应力情况(主视图)

机器人本体的运动速度为1.5m/s时受到的阻力约为2.28N,机器人在油中运动时的实际推力约为10.11N,表明机器人能够在此推力下正常运动,证明了机器人设计的有效性。

2.2 机器人推进器推力计算

机器人螺旋桨的输入是电动机转速,输出是推力和力矩。油中机器人向前运动通过螺旋桨旋转推力完成,同时进速比及推力系数受油中机器人向前运动速度的影响,最终反映为对推力和力矩大小的影响。螺旋桨推力的数学模型为

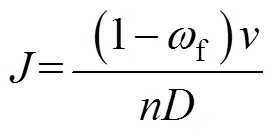

式中:T为螺旋桨推力系数;为螺旋桨直径;为推力减额;为油体密度;为螺旋桨转速。其中,推力系数T为进速比的函数,进速比可通过式(2)进行计算。

式中:f为伴流分数;为油下机器人运动速度。

通过测量,螺旋桨实际直径为65.78mm,结合油下机器人标准工况运行速度0.5m/s及伴流分数f=0.9,螺旋桨电动机转速设定为4 800r/min,由此可计算出进速比=0.68,根据螺旋桨敞水性能曲线可得,推力系数T=0.12,进而通过式(1)求得单个螺旋桨推进器的推力=11.52N。

为了进一步验证螺旋桨设计的有效性,应用工程仿真软件Ansys进一步对螺旋桨推力进行仿真分析[14]。设定螺旋桨转速为4 800r/min,入油口流速设置为1.5m/s;采用湍流模型对螺旋桨进行推力计算,在不考虑动能损耗的前提下,螺旋桨在转速为4 800r/min的工况下产生的平均推力为12.52N,与上述利用公式计算出的推力11.52N基本一致,表明螺旋桨在额定转速下能产生足以推动机器人本体的推力。同时,为了进一步模拟双发螺旋桨同时转动时产生推力的情况,在Ansys中进行推力模拟及计算。虽然在双发螺旋桨同时转动的工况下存在一些干扰,但整体仍能产生19.73N左右的推力;同时双发螺旋桨满足冗余设计要求,可以根据不同的工况及运行速度要求变换不同的转动方式。

2.3 运动控制系统

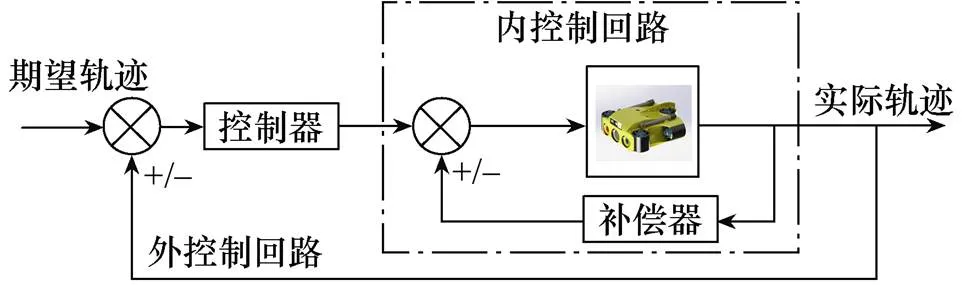

机器人在变压器中运动时,由于无法准确定位初始位置而引入起始偏差,或经过一段时间运行后运动轨迹与期望轨迹之间存在偏差,控制系统应纠正这些偏差,使受绝缘油波动干扰等影响的机器人的实际运动能够跟踪期望轨迹。文献[15]提出一种基于模型预测控制的水下机器人轨迹跟踪优化方法。本文的绝缘油中检查机器人采用深度闭环控制方法实现机器人的定向控制,机器人获得上位机发出的定向指令后,驱动推进器运动至预定方向,利用传感器反馈计算航向差并输入定向控制器,定向控制器输出控制电压,控制各推进器转速,完成对机器人航向的调整。该机器人的航向控制采用模糊自适应比例-积分-微分(proportional integral differential, PID)控制,将航向偏差量和偏差的变化率作为控制器的输入,应用模糊控制规则对PID控制器的3个参数进行在线整定,运动控制框图如图7所示;持续通过PID控制器输出控制量,使机器人控制系统具有较强的抗干扰能力。

图7 运动控制框图

3 应用与优势

文献[16]分析了大容量单相发电机主变压器的结构,为了更好地为变压器内检机器人样机的开发研制提供良好的参考试验条件,结合上述结构分析,定制一款小尺寸试验油池进行试验。在试验油池对机器人进行多次调试、操控优化、技术改进迭代后,最终进入某500kV备用变压器内部开展应用调试及控制优化。机器人通过变压器顶部的手孔进入变压器内部,机器人操控终端显示接收到有载分接开关引线视频图像如图8所示,通过视频图像可判断变压器内部是否存在故障。

图8 有载分接开关引线视频图像

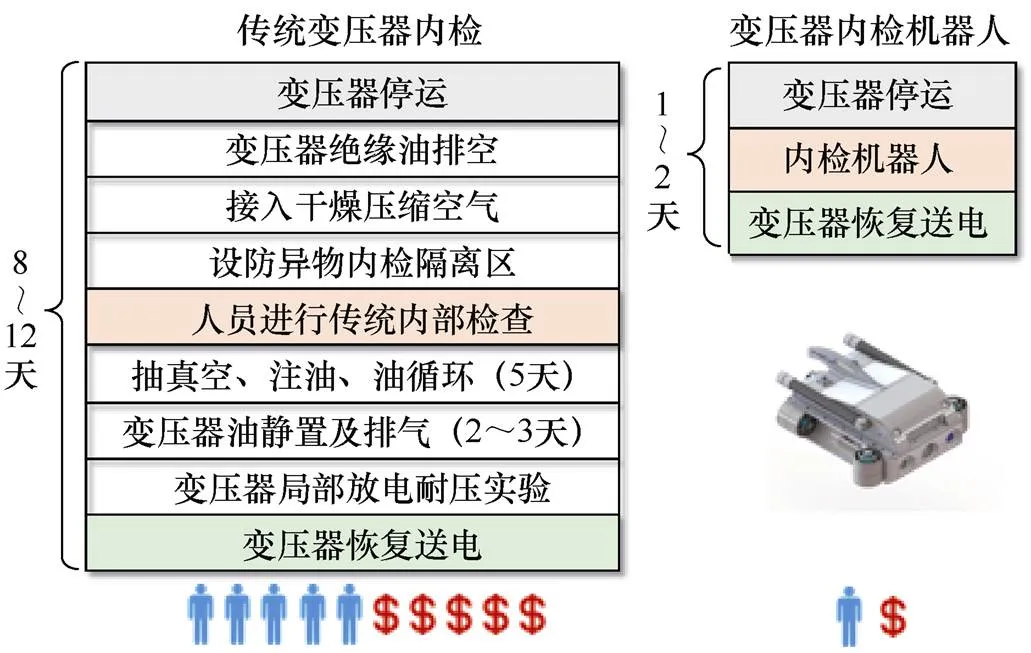

所设计的变压器内检机器人还具备专家支持功能,专家可远程获得近实时高质量图像,以解决内检机器人识别出的问题。同时,利用所设计的内检机器人可实现对变压器内部检查工作的快速部署,一旦变压器停电,就可部署内检机器人完成对变压器的内部检查,从而更准确地评估变压器健康状态,应用机器人完成变压器内部检查将成为变压器常规定期试验项目的重要组成部分。变压器检修工期与核电厂大修工期密切关联,变压器内检机器人的应用可大幅降低检修资源投入,缩短检修工期,同时由于整个检修过程中只需变压器少量排油至钟罩油箱顶部(铁心上夹件附近),变压器高低压线圈均未暴露于空气中,无潮气进入的风险,因此无需开展局部放电耐压试验即可恢复送电。传统变压器内部检查与机器人内部检查对比如图9所示。

图9 传统变压器内部检查与机器人内部检查对比

4 结论

本文研究的变压器内检机器人具备无线远程多终端操控、自主巡航及准确定位功能,通过操控端实时接收和发送控制信号实现对内检机器人运动姿态和运动速度的多参量控制,同时可接收和反馈机器人检测照片、视频、机器自检信息及实时位置坐标等相关信息。根据远程端接收到的检测照片、视频,可准确判断变压器发生的故障类型。本文对所设计研制的机器人样机在试验油池和变压器内部开展了功能性测试及控制优化,试验结果表明,浮游式变压器内检机器人具有良好的密封性、耐腐蚀性和运动灵活性,可获得清晰的变压器内部图像,可有效替代人工开展变压器内部检查工作,为后续示范性应用与推广奠定了坚实基础。

本文研制的基于无线遥控带柔性臂的浮游式机器人实现了代替人工开展油浸式变压器内部检查工作的目标,减轻了维护人员的工作量,其应用可大大降低检修资源投入,并缩短检修工期,对实现变压器内部检查无人化和自动化具有重要意义。

[1] 谭翼坤, 陈明, 黄腾, 等. 基于气体成分分析的变压器过热隐患预警方法[J]. 电气技术, 2022, 23(10): 51-58.

[2] 范贤浩, 刘捷丰, 张镱议, 等. 融合频域介电谱及支持向量机的变压器油浸纸绝缘老化状态评估[J]. 电工技术学报, 2021, 36(10): 2161-2168.

[3] 李志军, 卜冠南, 卢应强, 等. 利用模糊决策进行电力变压器故障诊断的研究[J]. 电气技术, 2020, 21(10): 77-82.

[4] 陈群静, 蔡金锭, 叶荣. 基于去极化电量的油纸绝缘变压器微水含量评估[J]. 电气技术, 2019, 20(3): 62-66.

[5] 孙志鹏, 崔青, 张志磊, 等. 多分类支持向量机在电力变压器故障诊断中的应用[J]. 电气技术, 2019, 20(10): 25-28.

[6] 王涛, 孙志鹏, 崔青, 等. 基于分类决策树算法的电力变压器故障诊断研究[J]. 电气技术, 2019, 20(11): 16-19.

[7] 崔青, 方欣, 张志磊, 等. 基于模糊c均值算法和改进归一化的变压器故障诊断方法[J]. 电气技术, 2019, 20(11): 46-48, 67.

[8] 电力变压器检修导则: DL/T 573—2021[S]. 北京: 中国电力出版社, 2021.

[9] 普子恒, 张隆, 余欣芸, 等. 500kV换流变压器无人机巡检路径规划[J]. 电工技术学报, 2023, 38(增刊1): 204-213.

[10] 黄松, 刘学峰, 谢涛, 等. 变电站智能巡检机器人的应用[J]. 集成电路应用, 2023, 40(4): 156-157.

[11] 蔡光柱, 杨振, 郑鹏超. 大跨越输电线路巡检机器人系统的设计[J]. 电气技术, 2022, 23(4): 76-81.

[12] 陈振宇, 邹德华, 彭沙沙, 等. 10kV配电网带电作业机器人及其作业臂绝缘分析[J]. 电气技术, 2021, 22(10): 65-70.

[13] 谢毓城. 电力变压器手册[M]. 北京: 机械工业出版社, 2003.

[14] 李黎明. ANSYS有限元分析实用教程[M]. 北京: 清华大学出版社, 2005.

[15] 梅满, 朱大奇, 甘文洋, 等. 基于模型预测控制的水下机器人轨迹跟踪[J]. 控制工程, 2019, 26(10): 1917-1924.

[16] 王春钢, 刘力强, 杜振斌. 大容量单相发电机主变压器结构分析[J]. 电气技术, 2021, 22(6): 92-96.

Development and application of a floating internal inspection robot for power transformers

FENG Yuhui GAO Chao

(China General Nuclear Power Group China Nuclear Power Operations Co., Ltd, Shenzhen, Guangdong 518124)

The internal inspection for transformers not only requires a large amount of work, but also poses potential risks of introducing foreign objects and insulation moisture. Through the analysis of the internal environment of transformers, requirements have been put forward for the design of the transformer internal inspection robot. Based on this, the overall structure design of the robot, the optimization layout of internal equipment, and the design of key component structures are carried out. At the same time, simulation research on robot motion and control is carried out, and a floating internal inspection robot with flexible arms for transformers is successfully developed. The application test results indicate that the robot can effectively replace manual entry into the transformer to carry out preventive health checks or assist in identifying internal fault points, which has a high level of automation.

transformer; floating type; robots; research; application

2023-11-13

2023-12-11

冯玉辉(1983—),男,辽宁省沈阳市人,本科,高级工程师、高级技师,主要从事核电厂大型电力变压器全寿期运维管理工作。