加热卷烟复合传热过程的数值模拟

张智轩,李志强,尹献忠,张 霞,黄朵朵,刘雪萍,金心妍,孙志伟,张 展,李世卫,宋伟民,李 倬,韩敬美*,王 乐*,李 斌

1.河南中烟工业有限责任公司技术中心,河南郑州经开第三大街8 号 450000 2.云南中烟工业有限责任公司技术中心,云南昆明红锦路367 号 650231 3.中国烟草总公司郑州烟草研究院,河南郑州枫杨街2 号 450001 4.湖南中烟工业有限责任公司技术中心,湖南长沙劳动中路386 号 410072

随着全球控烟力度的加大和全民对健康关注的日益提高,各大跨国烟草公司相继研发、推出危害较小的新型烟草制品,其中加热卷烟已经成为烟草行业新的研究热点[1]。目前对于加热卷烟的研究主要集中在滤嘴温度、烟气释放、抽吸模式等方面[2-5]。加热卷烟的传热特性和加热温度是影响卷烟烟气化学成分释放和用户体验的重要因素[6-8],因此许多研究人员开展了有关加热卷烟传热传质的研究工作。肖卫强等[9]采用计算流体力学的方法建立了加热卷烟制品内部烟丝加热和烟气流动的数学模型;王乐等[10]通过建立电加热卷烟烟芯关键成分传热传质数学模型,比较了化学反应控制与外部传质控制两种释放机理,从而揭示了电加热卷烟烟芯关键成分逐口释放规律;刘久逸等[11]利用CFD 技术探究了3 种典型的加热卷烟滤嘴结构在深度抽吸模式下的降温特性并与传统卷烟进行了对比;时春鑫等[12]根据加热元件基础物理参数及控制参数,建立了加热元件在热-电耦合作用下的三维模型,获得了加热元件在不同工作状态下的温度变化规律;徐宏等[13]采用阶跃响应法对电加热新型卷烟烟具温度对象进行开环辨识,并对模型进行了优化和仿真;王乐等[14]建立了加热卷烟逐口抽吸过程中的传热模型,模拟了卷烟内部的气流场、温度场、固定位置温度变化以及烟支的散热速率。目前国内对于加热卷烟的模拟工作主要集中在烟气释放的化学成分、烟气流动等方面,但对烟支和烟具的复合传热模型鲜有研究,因此在复合烟支和烟具设计时只能依靠反复实验操作得到结果,从而产生盲目试错、产品更新换代慢、经济成本和时间成本都较高等问题。

加热卷烟烟芯温度分布、滤嘴内部温度、烟气出口温度以及烟具表面温度,是体现加热卷烟传热传质性能的关键所在,本研究建立了加热卷烟逐口抽吸时烟支和烟具复合传热模型,利用数值模拟探究加热卷烟在抽吸过程中烟支和烟具的温度分布及变化规律,并采用固定位置温度检测实验值交叉验证数学模型的精确性,旨在为加热卷烟的能量管理与结构优化设计提供理论指导。

1 材料与方法

1.1 材料与仪器

加热卷烟烟具和烟支(云南中烟工业有限责任公司技术中心提供)。

HTTM1000 型加热卷烟温度轴向测量装置(中国科学院合肥物质科学研究院研制);TS6400 红外热成像仪(美国FLIR公司)。

1.2 实验样品预处理及温度检测

为了去除烟芯材料中的水分、丙三醇、丙二醇等易挥发性成分,加热卷烟在加热实验前,置于60 ℃的烘箱中烘烤48 h。

采用加热卷烟温度轴向测量装置检测烟支内部中心温度。采用红外热成像仪检测烟具烟支表面各区域温度的分布,本研究所使用的加热卷烟烟具材料为人工塑料材质,其发射率一般在0.70~0.90,烟支表面材料为纸,发射率在0.70~0.94,因此红外热成像仪的发射率设置为0.80,温度图像采集频率设置为7.5 Hz。

1.3 模型构建

1.3.1 几何模型

烟支结构和烟具结构尺寸通过物理测量获得,检测精度为1.0 mm。烟支结构参数设置为半径3.6 mm,烟芯段15.0 mm,中空段10.0 mm,聚乳酸段10.0 mm,醋酸纤维段10.0 mm,烟支的实物图和模型图如图1所示。

图1 烟支的实物图和模型图Fig.1 Picture and schematic figure of a tobacco stick of HTP

由于烟具外壳形状并非轴对称,而且内部存在电子器件等复杂组件,不利于传热传质建模,因此对烟具细节做了必要的简化,同时对加热片附近的结构予以保留,以便建立合适的几何模型。烟具加热片为氧化铝陶瓷材质,参数设置为:加热片宽度4.0 mm、厚度0.4 mm、总长度17.0 mm,下部非加热区域长度6.0 mm,上部加热区域长度8.0 mm,三角区域高度3.0 mm,加热片暴露长度13.0 mm,烟具加热片的实物图和模型图如图2所示。

图2 烟具加热片的实物图和模型图Fig.2 Picture and schematic figure of a heating element of heating device

烟支与烟具适配状态下结构参数设置为烟支插入烟具深度18.0 mm,暴露外部长度27.0 mm,加热片深入烟芯段9.0 mm。烟支与烟具适配状态下的实物图和模型图如图3所示。

图3 烟支与烟具适配状态下的实物图和模型图Fig.3 Picture and schematic figure of a tobacco stick inserted into a heating device

1.3.2 数学模型

1.3.2.1 控制方程

烟支由烟芯段、中空段、聚乳酸段以及醋酸纤维段4部分构成,其中烟芯段、聚乳酸段及醋酸纤维段为多孔介质,满足多孔介质流动方程[15]。如公式(1)所示:

加热卷烟烟具主要由各种高分子聚合物(塑料)构成,烟具下部外壳内部空气为静止状态,不存在流动行为,烟具上部外壳内部为气流进入通道,同样满足自由区域流动方程[15],该方程在式(1)的基础上,使空隙率等于1并去掉项即可。

加热卷烟烟支烟芯段、聚乳酸段及醋酸纤维段的传热采用气固两相局部相平衡传热模型,假设烟支各个功能段与空气的热物性不随温度发生变化,同时忽略残余水分、丙三醇、烟碱等其他物质的挥发吸热。传热方程如公式(2)所示:

式中:(ρCP)eff表示多孔介质有效体积热容,J/(m3·℃);(ρCP)g表示空气体积热容,J/(m3·℃);keff表示多孔介质有效导热系数,W/(m·℃);Q 为热源项,W/m3;q 表示热通量,W/m2。

加热卷烟烟具内部高分子聚合物之间的传热为固体传热,传热方程如公式(3)所示:

式中:(ρCP)s表示固体体积热容,J/(m3·℃);ks表示固体导热系数,W/(m·℃)。

1.3.2.2 初始边界条件

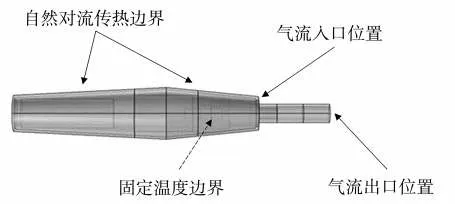

加热卷烟烟具烟支复合结构传热过程模拟的初始边界条件与烟支传热过程的初始边界条件基本相同,气流出口边界条件为速度边界条件,采用加拿大深度抽吸模式(抽吸容量为55 mL、抽吸时间间隔为30 s、抽吸持续时间2 s),预热时间为32 s,抽吸过程曲线为钟形波[14]。流动方程边界条件的区别在于气流的入口位置发生了变化,当烟支插入烟具后,气流入口位置变成了烟具上部外壳与内壳之间的夹缝,传热方程边界条件的区别在于烟具外表面参与传热过程,因此,烟具外表面整体作为一个换热面对环境进行散热,具体位置如图4所示。数值模拟的初始温度和初始湿度与实验测量的环境条件保持一致,分别为22 ℃和60%,空间静止。

图4 数学模型的边界条件Fig.4 Boundary conditions of a mathematical model

1.3.2.3 物性参数设置

烟具物性参数设置如表1所示,包括高分子聚合物与加热片的密度、质量比热容与导热系数。

表1 烟具物性参数设置Tab.1 Physical parameters of the HTP heating device

烟芯段、中空段、聚乳酸段、醋酸纤维段等材料的物性(体积比热容、导热系数)通过实验检测获得,由于实验测得的物性参数可能有一定的偏差,为了保证模拟计算结果的准确性,在模拟的过程中对物性参数在10%的范围内进行了微调,调整后的参数设置结果如表2所示。空气物性参数通过查询常见物性手册获得[16-17]。

表2 烟支物性参数设置Tab.2 Physical parameters of a tobacco stick

1.3.2.4 网格划分

本研究中采用COMSOL Multiphysics 5.6 软件平台,对三维模型进行网格划分,采用不同网格数量的模型,以烟支段出口中心最高温度为目标,对模型进行网格无关性验证。通过网格无关性验证确定划分网格总数为141 209、网格偏斜度的平均单元质量为0.606 3、最大角度的平均单元质量为0.722 6 时,烟支段出口中心最高温度变化误差控制在5%以内。

2 结果与讨论

基于多孔介质的气流流动模型与气固两相局部热平衡传热模型,模拟计算了加热卷烟烟支和烟具复合状态下在抽吸过程中的温度分布、气流场分布以及散热速率特征变化规律。

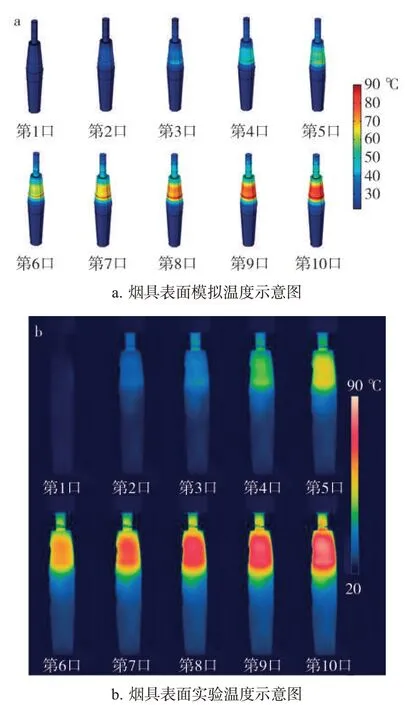

2.1 烟具表面温度比较

烟具表面温度模拟图和实测图如图5 所示。从模拟图(图5a)中可以看出,由于加热片在不断释放热量,因此最高温度分布在烟具上部靠近烟支的部分,最低温度分布在烟具底部,在抽吸结束时,最高温度大约为88 ℃,手持部分温度大约为30 ℃。从实测图(图5b)中可以看出,最高温度、最低温度分布与模拟情况一致,烟具表面最高温度大约为85 ℃,手持部分温度大约为34 ℃,说明模拟结果较准确。

图5 烟具表面温度模拟图和实测图Fig.5 Schematic diagrams of simulated(left)and experimentally measured surface temperature of a HTP device in use

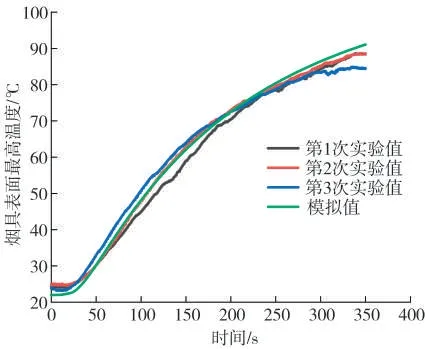

烟具表面最高温度实验值和模拟值的对比结果如图6所示。由图6可知,烟具表面最高温度的实验值和模拟值均随着抽吸时间的增加逐渐升高,且二者的趋势一致。在抽吸过程中烟具表面最高温度的实验值与模拟值的平均差值小于5 ℃,进一步说明了模拟结果的准确性。

图6 烟具表面最高温度实验值和模拟值的对比结果Fig.6 Experimental and simulated values of the maximum surface temperature of a heating device

2.2 烟支温度比较

选取烟支中空段出口、聚乳酸段出口以及醋酸纤维段出口的中心点进行温度比较分析,上述3个点的位置如图7所示。

图7 加热卷烟烟支各段中心点位示意图Fig.7 Schematic diagram illustrating central locations in each segment of a HTP tobacco stick where temperature is measured

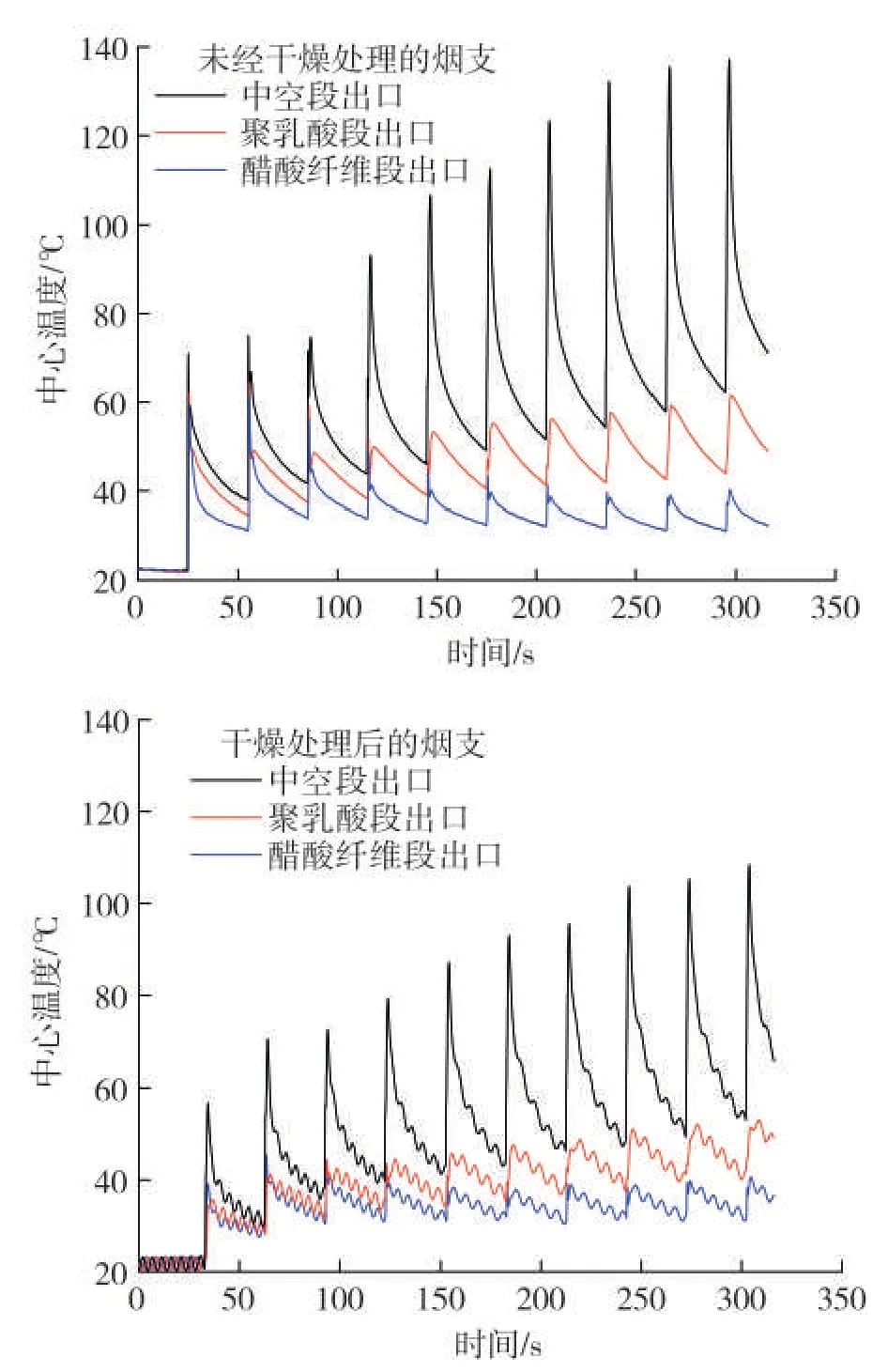

为了评估采用1.1节材料带来的误差,对比分析了未经干燥处理和干燥处理后烟支各个功能段出口的温度,结果如图8 所示。由图8 可知,两种条件下烟支各个功能段出口的温度随时间变化的规律主要有:①在抽吸瞬间,未经干燥处理的烟支在各个功能段出口的温度高于干燥处理后的烟支的温度,抽吸结束后温度基本相同。②中空段出口温度差最大,逐口升温趋势一致,未经干燥处理的烟支在每一口的温度要明显高于干燥处理后的烟支。③聚乳酸段出口温差较大,逐口升温趋势较为一致,未经干燥处理的烟支与干燥处理后的烟支的出口温度前三口差异较大,第4口及以后差异较小。④醋酸纤维段出口温差较小,逐口升温趋势较为一致,在第5口之前,未经干燥处理的烟支出口温度要明显高于干燥处理后的烟支,在第5口及以后,未经干燥处理的烟支与干燥处理后的烟支的出口温度基本一致。

图8 未经干燥处理和干燥处理后烟支各功能段出口温度对比图Fig.8 Exit temperature of each functional section of a tobacco stick before and after drying treatment

未经干燥处理和干燥处理后的烟支各个功能段出口温度产生差异的原因主要是未经干燥处理的烟支在加热过程中,会生成较多的丙二醇、丙三醇、水分等物质,这些物质分散在空气中形成具有非常高热容的气溶胶,气溶胶在途经中空段、聚乳酸段和醋酸纤维段时,不同物质在不同位置会发生冷凝相变释放热量,使得烟支各段出口温度相对较高。未经干燥处理和干燥处理后的烟支各个功能段出口温度在前几口温度差异较大,在后几口基本趋于稳定的原因主要是未经干燥处理的烟支中的水分在前几口由于加热作用集中释放,饱含水分的气溶胶在聚乳酸段和醋酸纤维段中产生相变,释放较多热量,而干燥处理后的烟支中的水分较少,在上述两段中相变释放的热量较少。

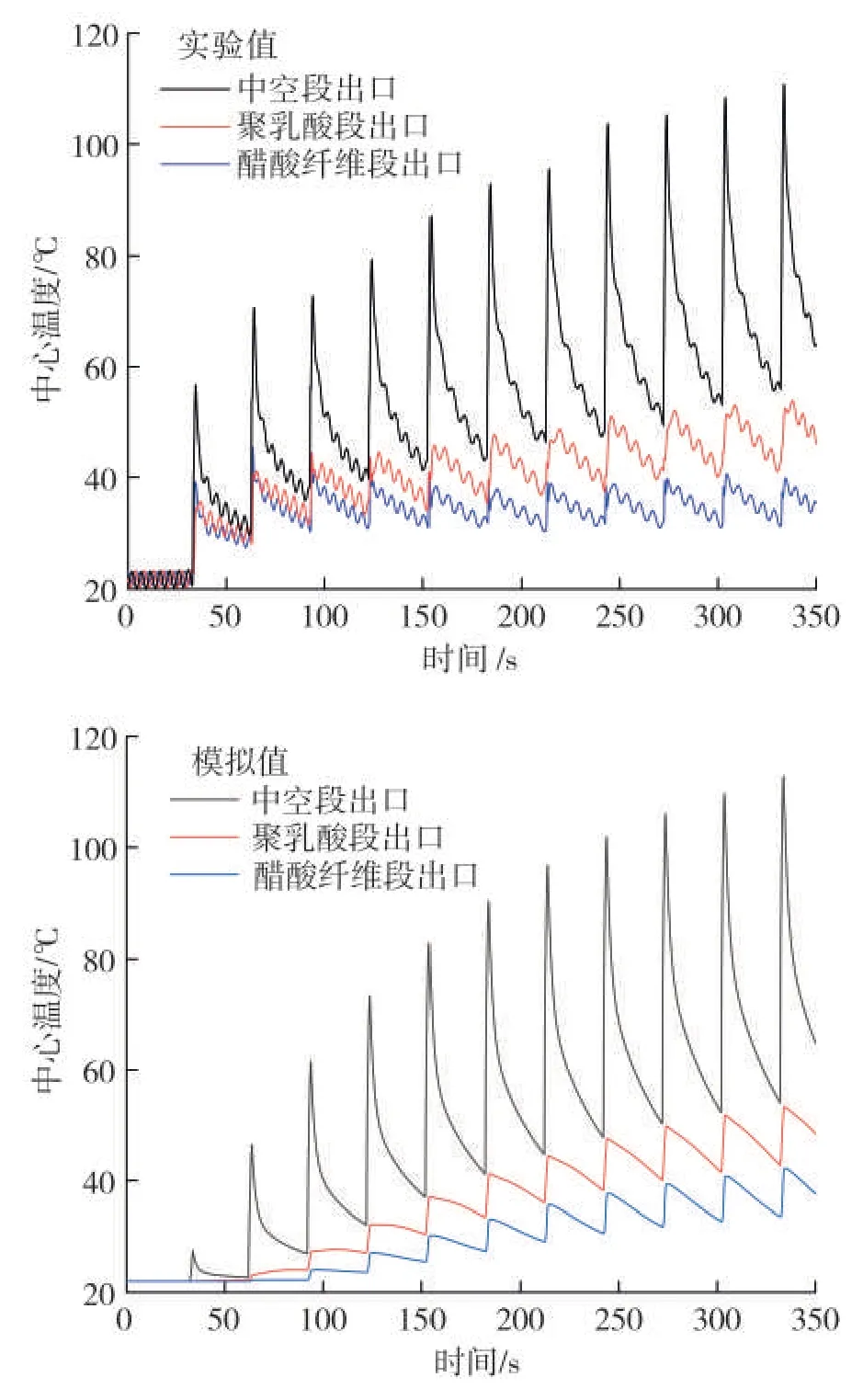

烟支各功能段中心位置出口温度实验值与模拟值的对比结果如图9所示。由图9可知,烟支各功能段中心位置出口温度实验值和模拟值的总体趋势一致,但仍存在一定的差异:①因受到不稳定干扰因素的影响实验值温度检测结果出现锯齿状波动,尤其在温度较低的时候更为明显,温度模拟值没有出现该现象;②第1口的最高温度的实验值与模拟值存在较大差异,各个功能段第一口最高温度实验值比模拟值均高出15 ℃以上;③聚乳酸段和醋酸纤维段逐口最高温度在实际抽吸过程中相对比较稳定,但是模拟结果表现为最高温度随抽吸口数逐渐升高,最后才趋于稳定。

图9 加热卷烟烟支各功能段中心位置出口温度实验值与模拟值对比图Fig.9 Experimental and simulated values of exit temperature at the center of each functional section of HTP tobacco stick

实验与模拟结果产生差异的主要原因是烟支在加热过程中,会发生传质现象生成水分、丙三醇及其他物质,这些物质分散在空气中形成具有非常高热容的气溶胶。在第1口及第2口抽吸过程中,烟支内部保留的水分会集中释放,具有较高水蒸气含量的气溶胶流经烟支中空段、聚乳酸段及醋酸纤维段时,会发生较强的截留、冷凝等传质现象,使得烟支各功能段出口温度变得相对较高,在后几口因为截留和冷凝的物质相较于空气具有更高的比热容,使得烟支各功能段最高温度在抽吸过程中逐口差异减小,处在相对稳定的温度范围内。

2.3 温度场

2.3.1 烟具表面温度比较

图10 为加热卷烟在整个抽吸周期的抽吸1 s 时刻下(即2 s 抽吸周期内的抽吸速率最大时刻)烟具的表面模拟温度及实验温度。从图10a中可以看出,随着抽吸时间的增长,烟具上部温度逐渐升高,在抽吸结束时温度达到最高,约为85 ℃,最高温度分布在烟具上部靠近烟支的部分,烟具底部手持部分和烟支出口的温度约为35 ℃,这与图10b 中实验数据一致。从模拟和实验数据可以看出,烟具的整体传热性能需进行改善,应尽量避免局部区域温度过高。可以采用以下两种措施:①适当地将烟具表面高温区域的热量传递至低温区域;②在烟具内部温度较高的区域外围增加温度传递阻隔元件,减少热量由内向外进行传递,降低烟具表面温度。

图10 加热卷烟抽吸过程中不同口数下烟具表面温度示意图Fig.10 Schematic diagram of surface temperature of a heating device with increasing puff number during smoking process of HTP

2.3.2 截面温度比较

图11为加热卷烟烟支与烟具在整个抽吸周期的抽吸1 s 时刻下(即2 s 抽吸周期内的抽吸速率最大时刻)的截面模拟温度。从图11中可以看出,在抽吸前几口,高温区域集中在加热片上,烟具外壳及烟支部分都是低温区域,随着抽吸口数的增加,热量以加热片为中心开始向外扩散,主要是随着热气流向烟支方向扩散,抽吸中间几口时的温度变化不明显。同时由于加热片距离烟具上部外壳较近,烟具的中部圆柱环具有隔热作用,但是热量仍会传递至烟具外壳的中部,导致烟具局部区域温度过高,整体温度分布不均匀,说明烟具结构仍有调整的空间。

图11 加热卷烟抽吸过程中烟支与烟具截面模拟温度示意图Fig.11 Schematic diagram of cross-sectional temperature distributions of a heating device with increasing puff number during smoking process of HTP

2.4 气流场

由于加热片具有不对称的结构特征,因此选择与加热片平行和垂直的截面进行研究。加热卷烟抽吸1 s 时刻下(即2 s 抽吸周期内的抽吸速率最大时刻)的气流场如图12 所示,从图12a 中可以看出,在抽吸1 s 时流速最大的区域是烟支的中空段和气流入口处,气流入口处流速可达5~6 m/s,烟支中空段最大流速约为4.5 m/s。从图12b 中可以看出,气流是从靠近烟具外侧的通道进入,从靠近烟支的通道流出,气流流动区域并没有贴近烟具外壳,主要从烟具中部圆柱环区域的缺口进入,减少了进口冷气流对烟具表面的散热效果,烟具内部空隙中的空气反而成为较好的保温层,这不利于烟具的散热。

图12 加热卷烟抽吸1 s时刻下气流场示意图Fig.12 Schematic diagram of airflow field at the time of HTP puffing for 1 s

2.5 散热速率

加热卷烟烟具外表面与烟支暴露部分外表面的散热速率如图13所示。由图13可知,在整个抽吸过程中,烟具外表面散热速率随时间变化较为平缓,没有较大的波动,故烟具外表面散热速率受抽吸影响较小,抽吸结束时的散热速率约为0.8 W;烟支暴露部分外表面散热速率随时间呈“锯齿形”上升,可以看出烟支暴露部分外表面散热速率受抽吸影响较大,抽吸结束时最大散热速率约为0.15 W。总体而言,在抽吸过程中主要是由烟具外表面散热,散热速率波动主要受烟支暴露部分外表面的影响,两者之和最大约为0.95 W。

3 结论

(1)建立了基于气固两相局部热平衡的加热卷烟抽吸过程中烟支和烟具复合传热数学模型,与实验数据相比,烟具表面最高温度实验值与模拟值误差小于5 ℃,说明了该模型的适用性与准确性。

(2)模拟了加热卷烟烟支各功能段中心位置出口温度,烟支各功能段中心位置出口温度实验值和模拟值的总体趋势一致,但数值上存在差异。主要原因是在实际抽吸时烟支加热产生的水分、丙三醇及其他物质与空气形成了高热容的气溶胶,高热容的气溶胶在流动过程中发生传质现象导致温度差异,但模拟过程并未考虑这些因素的影响。

(3)模拟了加热卷烟烟支和烟具复合的温度场和气流场,烟具温度的分布不均匀,局部区域温度过高,上部靠近烟支处温度最高,抽吸结束后达到85 ℃;抽吸时中空段和气流入口处流速最大,气流流动区域没有贴近烟具外壳,会降低进口冷气流对烟具表面的散热效果,从而不利于烟具散热。

(4)模拟计算了加热卷烟烟支和烟具的散热速率,在整个抽吸过程中,烟具外表面散热速率随时间变化平缓上升,烟支暴露部分外表面散热速率随时间呈“锯齿形”上升,在抽吸过程中主要是由烟具外表面散热,散热速率波动主要受烟支暴露部分外表面的影响,两者散热速率之和最大约为0.95 W。