基于MATLAB的六极并联齿轮泵优化设计及分析

胡延平,陈志鹏,尹浩然,李旭辰

(合肥工业大学机械工程学院,安徽合肥 230009)

0 前言

齿轮泵结构简单,可靠性高,操作维护方便,被广泛用来作为液压系统的液压源。自工业2.0~4.0以来,齿轮泵是众多学者研究的对象,但由于泵内部啮合齿轮本身结构特点的限制,在其基本结构设计方面的研究并没有取得较大的进展与成果[1-2]。近年来,国内外针对齿轮泵的相关研究主要集中在以下两方面:(1)齿轮泵结构的参数化研究;(2)多齿轮泵结构原理研究[3-8]。

目前学者对三极、四极并联齿轮泵的研究已经比较深入,而对更多极的并联齿轮泵研究较少。为此,本文作者设计一六极并联齿轮泵并进行参数优化。首先,分析其结构及工作原理;之后,分析瞬态流量特性曲线;再后,借助MATLAB对目标数学模型进行优化;最后,对相同理论流量和额定进出口压差下的六极并联齿轮泵及普通外啮合齿轮泵进行瞬态流量仿真和齿轮泵特性计算,并将结果进行对比分析,以证明该类型的六极并联齿轮泵可满足对齿轮泵高压力、低脉动、低噪声的要求,并为多齿轮泵的设计及原理研究提供参考。

1 结构与工作原理

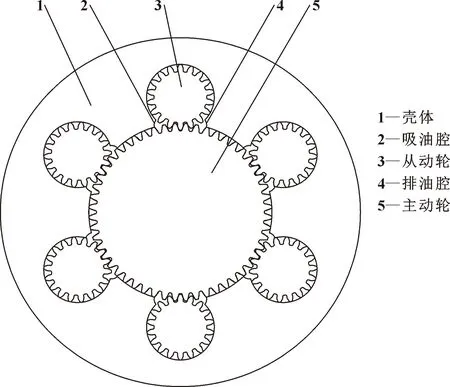

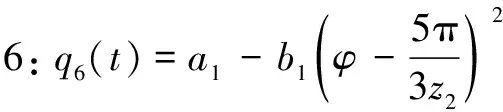

六极并联齿轮泵的齿轮啮合分布情况如图1所示:在齿轮泵的壳体中心安装1个主动轮,在主动轮的周围均布6个尺寸参数相同的从动轮。当电动机驱动齿轮泵旋转,假设主动轮绕转轴中心逆时针旋转,则与其相啮合的6个从动轮在主动轮的驱动下分别绕自身的轴心顺时针旋转。

图1 六极并联齿轮泵原理

每对啮合齿轮副的两侧分别在泵的壳体上开有吸油腔和排油腔,当主动轮和每个从动轮啮合转动时,壳体空腔内便会形成密闭空间,借助于啮合齿轮相互转动时齿间容积的变化来实现吸油和排油动作。因此,从理论上看,该六极并联齿轮泵相当于6个普通齿轮泵的并联。

2 瞬态流量建模

文献[9]中具有一对渐开线直齿圆柱齿轮的普通外啮合齿轮泵的瞬态流量公式推导如下:

(1)

将变量代入式(1)并化简,得:

(2)

为方便以下步骤的计算,取:

(3)

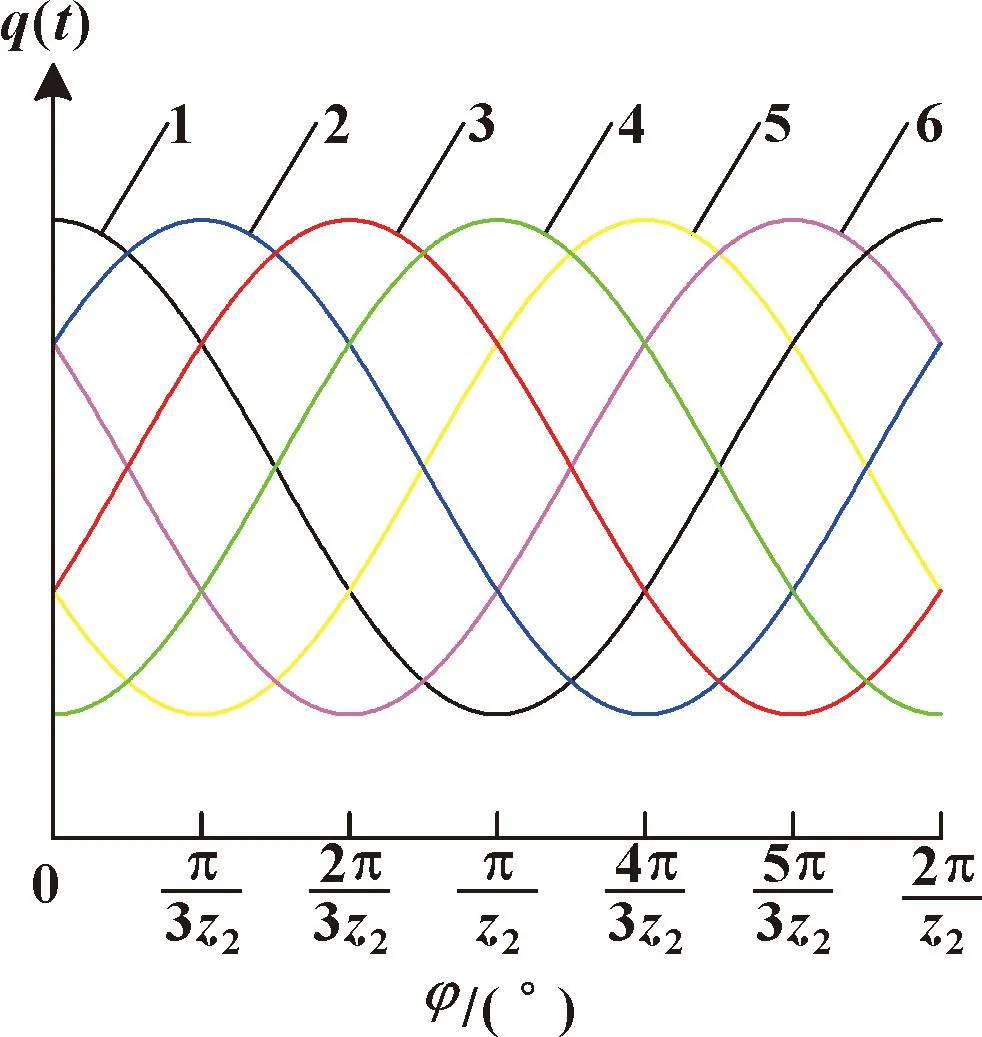

若6个从动轮如图1所示分布,当主动轮齿数为6k±1(k为自然数),从动轮齿数为2k时,重叠系数取εα=1,并对该齿轮泵开双对称型卸荷槽,则6个从动轮的瞬态流量之间便会产生一定的相位差[10],相位差大小为π/(3z2),各从动轮瞬态流量关系图如图2所示。

图2 6对啮合齿轮的瞬态流量曲线

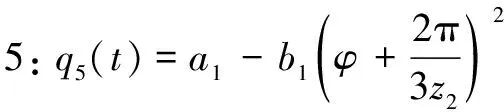

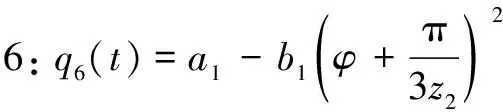

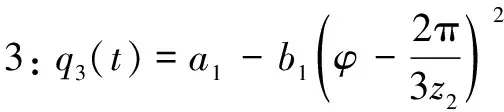

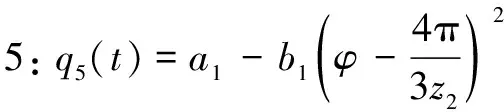

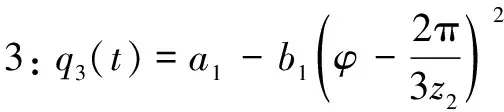

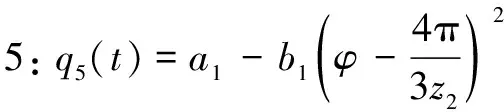

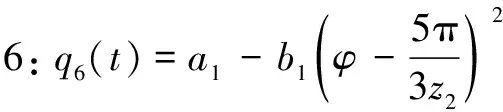

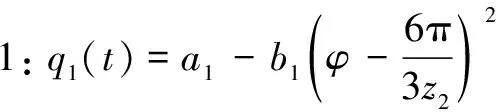

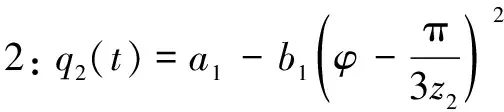

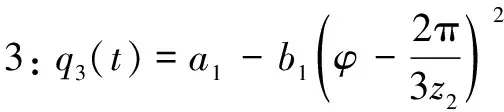

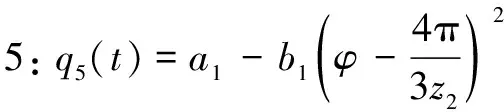

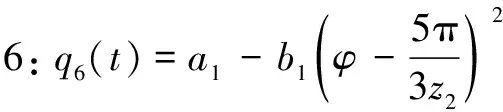

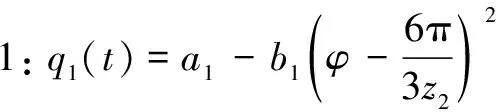

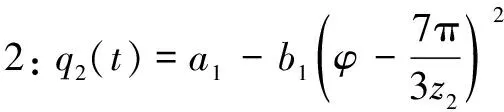

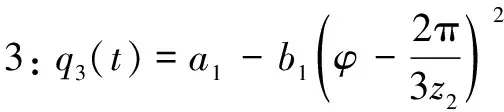

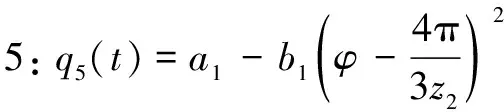

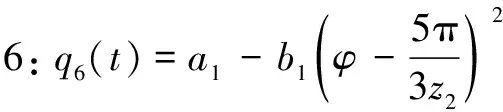

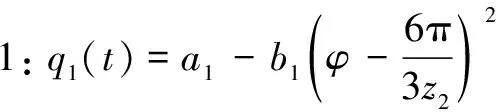

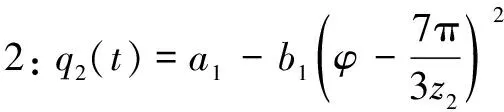

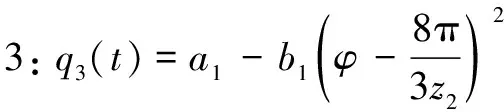

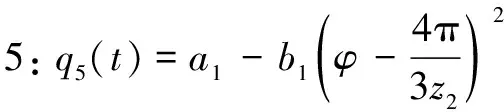

如图2中所示,曲线1—6分别为每对啮合齿轮的瞬态流量曲线,则该六极并联齿轮泵流量公式推导如下:

曲线1:q1(t)=a1-b1φ2

曲线4:q4(t)=a1-b1(φ-π/z2)2

第1段区间内泵的总流量为

(4)

曲线1:q1(t)=a1-b1φ2

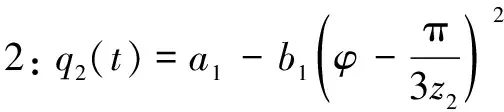

曲线2:q2(t)=a1-b1[φ-π/(3z2)]2

曲线4:q4(t)=a1-b1(φ-π/z2)2

曲线6:q6(t)=a1-b1[φ+π/(3z2)]2

第2段区间内泵的总流量为

(5)

曲线1:q1(t)=a1-b1φ2

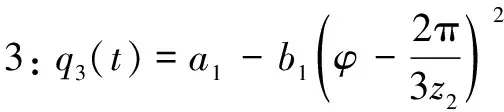

曲线2:q2(t)=a1-b1[φ-π/(3z2)]2

曲线4:q4(t)=a1-b1(φ-π/z2)2

第3段区间内泵的总流量为

(6)

曲线4:q4(t)=a1-b1(φ-π/z2)2

第4段区间内泵的总流量为

(7)

曲线4:q4(t)=a1-b1(φ-π/z2)2

第5段区间内泵的总流量为

(8)

曲线4:q4(t)=a1-b1(φ-π/z2)2

第6段区间内泵的总流量为

(9)

结合式(4)—(9)可知该泵在一个周期内的瞬态流量为

(10)

由式(10)可知该齿轮泵的瞬态流量曲线是以T=π/(3z2)为周期的周期函数,且瞬态流量的极大值、极小值及瞬态流量均值分别为

(11)

3 优化设计

本文作者以公称排量q=360 mL/r,进出口压差Δp=25 MPa;额定转速n1=2 000 r/min;容积效率ηVB=95%的齿轮泵参数设计该六极并联齿轮泵。

3.1 建立多目标函数

3.1.1 流量脉动系数δ

流量脉动系数是描述齿轮泵流量脉动大小的参数,流量脉动系数过大,将导致整体液压系统压力和速度的不稳定,引发噪声。结合式(11)可得出流量脉动系数的表达式如下:

(12)

3.1.2 流量脉动频率fQ

齿轮泵的流量脉动频率是指齿轮泵在单位时间内的流量脉动次数。齿轮泵每转过一个齿时产生一次流量脉动[11],即:

(13)

3.1.3 泵体体积V

为了降低生产成本及泵体质量,还应以齿轮泵的体积最小为设计优化目标。对于该齿轮泵,泵体体积主要由齿轮泵壳体上7个齿轮齿顶圆装配孔决定,因此在实际运算中,可将泵壳体上7个齿轮齿顶圆装配孔的体积V作为目标函数之一[12]。

该六极并联齿轮泵的齿顶圆装配油孔示意如图3所示。在齿轮泵的壳体中,齿顶圆装配孔的体积V就是图示中7个齿轮安装孔相交后的面积St和齿宽B的乘积,即:

图3 装配孔面积示意

V=St·B

(14)

图3中:ra1为主动轮齿顶圆半径,ra1=m(z1+2)/2;ra2为从动轮齿顶圆半径,ra2=m(z2+2)/2。

如图3所示的7个齿轮齿顶圆装配孔相交后的面积St可分为S、Si(i=1,2,…,6)7部分,由于Si各部分的尺寸和形状完全相同,则有:

根据图3中所示的装配位置关系,将未知变量代入式(14)并化简,得:

(15)

每个目标函数对齿轮泵的性能影响程度不同,影响程度从大到小依次为:流量脉动系数、齿轮泵体积、流量脉动频率[13],故分别取流量脉动系数、流量脉动频率、齿轮泵体积的影响因子pj(j=1,2,3)分别为0.6、0.1、0.3,即:

f(X)=0.6δ+0.1fQ+0.3V

(16)

3.2 选取设计变量

齿轮是齿轮泵的核心零部件,而决定齿轮零件参数的主要是其齿数、模数和齿宽。在工程设计中,因齿轮材料、精度等级、载荷条件对目标函数无明显影响,所以常取其为定量,由此来限制设计变量个数[14]。故对于该齿轮泵问题,综合考虑其整体性能和齿轮加工工艺等因素,并结合式(12)(13)(15)选取z1、z2、m、B为设计变量,即:

X=[x1x2x3x4]T=[z1z2mB]T

(17)

3.3 确定约束条件

3.3.1 齿数约束

主动轮上有6个啮合区和6个压力过渡区,每个啮合区至少应有2个齿参与啮合过程,每个压力过渡区至少应有3个齿。按上述要求,则有z1min=6×3+6×2=30,又由文献[10]可知,当z1=6N±1时,齿轮泵的流量特性最好,因而主动轮的最小可能齿数z1min=31。

从动轮上有1个啮合区和1个压力过渡区,因此从动齿轮最少齿数z2min=5。对于传动齿轮,当其齿数小于17时,利用范成法加工标准渐开线直齿圆柱齿轮会产生根切现象,而适当的根切有利于缓解泵体困油现象,所以在齿轮参数设计时允许有少量根切的存在,可按齿数必须大于等于14进行约束。即:

(18)

3.3.2 模数约束

几何排量一定的条件下,减小齿数z和增大模数m都是减小齿轮泵几何尺寸的有效实施办法。该六级并联齿轮泵相较于传统齿轮泵,其模数取值范围可以适量放宽,但同时对于做动力传输的齿轮,应避免其模数太小,所以取模数大于等于2 mm,即:

g2(X)=2-x3≤0

(19)

3.3.3 几何结构约束

在轮系设计中,为了保证齿轮传动过程中从动齿轮轮齿不发生碰撞和干涉,根据图1中所示的齿轮啮合几何结构,要求主、从动齿轮啮合中心距大于等于2个从动轮齿顶圆半径之和,即a≥2ra2,化简得:

g3(X)=2-x1/2+x2/2≤0

(20)

3.3.4 流量误差约束

(21)

3.3.5 速度约束

为了防止气蚀,保证泵的吸入能力,减小振动和噪声,齿轮的节圆圆周线速度应不大于最大允许节圆线速度,即

(22)

其中:[vmax]为齿轮最大允许的节圆线速度,对于7级精度的直齿圆柱齿轮,一般工程实际要求[vmax]=10 m/s。

3.3.6 齿面接触疲劳强度

对于外啮合直齿圆柱齿轮泵,传动齿轮的齿面接触疲劳强度应满足

(23)

其中:σH1为主动轮齿面接触疲劳强度;σH2为从动轮齿面接触疲劳强度;[σH]为齿轮的许用齿面接触疲劳强度,[σH]=660 MPa。

3.3.7 齿根弯曲疲劳强度

传动齿轮的齿根弯曲疲劳强度应满足:

(24)

其中:σF1为主动轮齿根弯曲疲劳强度;σF2为从动轮齿根弯曲疲劳强度;[σF]为齿轮的许用齿根弯曲疲劳强度,[σF]=398 MPa。

3.3.8 齿宽约束

由齿轮泵几何排量qBv=2kπm2zB可知:增大齿宽B有利于增大几何排量qBv和提高容积效率ηVB,但齿宽过大会使齿轮所受径向力和轴承负荷过大。齿宽的取值一般根据模数大小确定,工程实际中要求6m≤B≤8m,对于该多极并联齿轮泵,其齿轮齿宽比可适量放宽,取10m≤B≤15m即:

(25)

3.4 优化实例与分析

3.4.1 优化实例

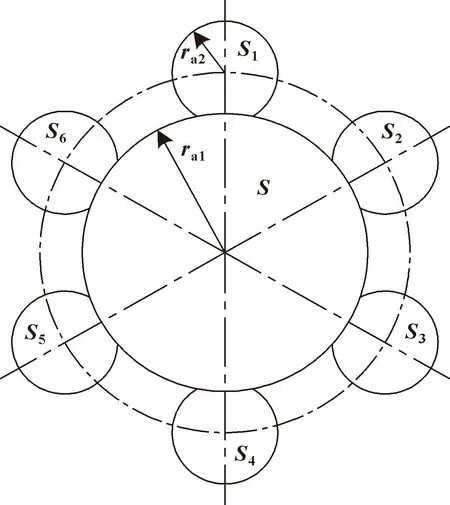

根据该六极并联齿轮泵结构,取相应设计变量初始化值X0,并利用MATLAB优化工具箱中的fmincon函数对上述数学模型进行优化迭代求解。变量初值X0及优化结果X见表1。

表1 设计变量初始值及优化结果

对表1中的优化结果X的值进行校正:由于主动轮和从动轮齿数应满足相应齿数约束要求,所以取主动轮齿数z1=36,从动轮齿数z2=14;其次,齿轮模型要符合国标值,取模数m=2.75 mm;前3个变量已经确定,根据流量要求计算齿宽并圆整为:B=35 mm。

3.4.2 优化分析

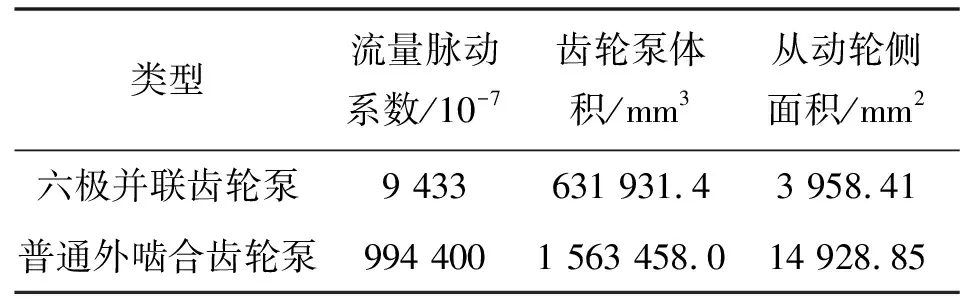

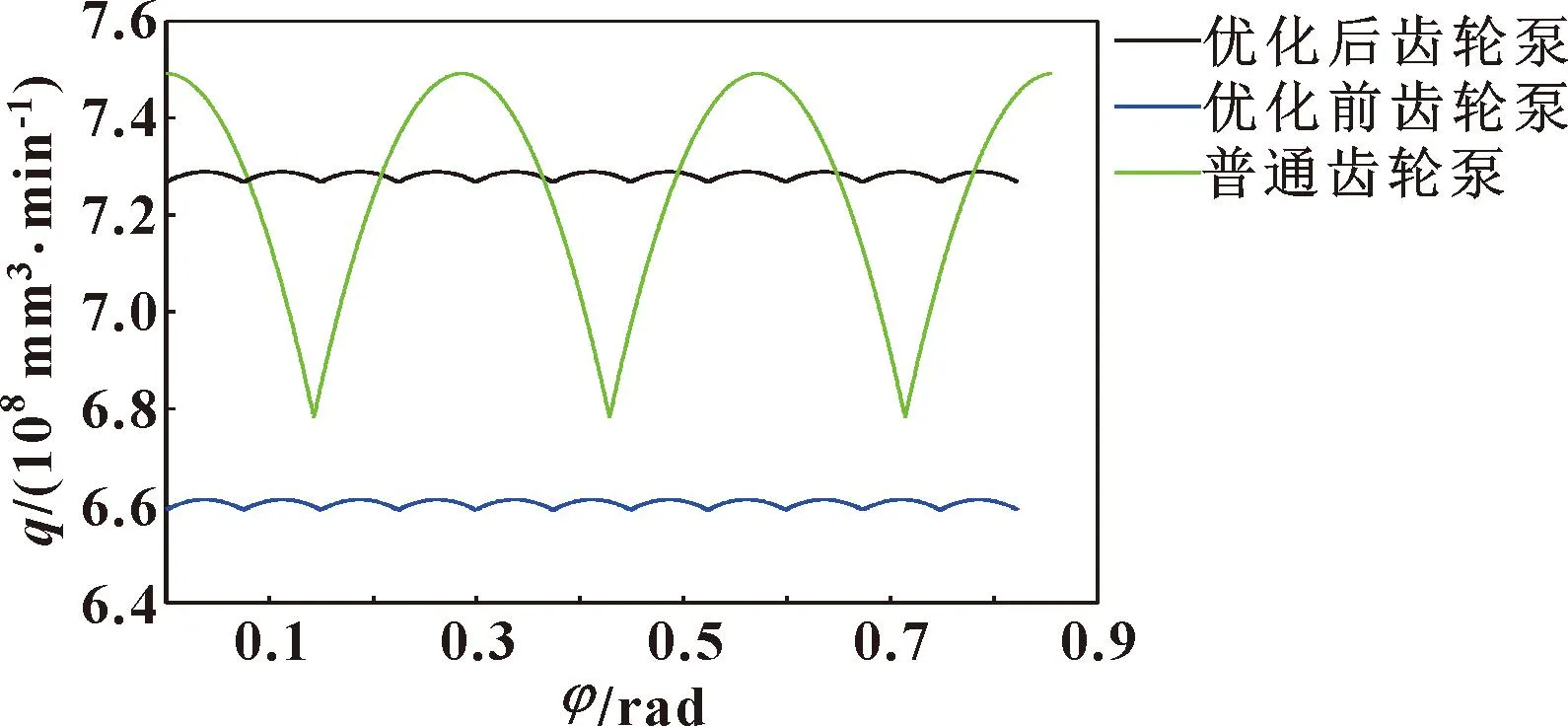

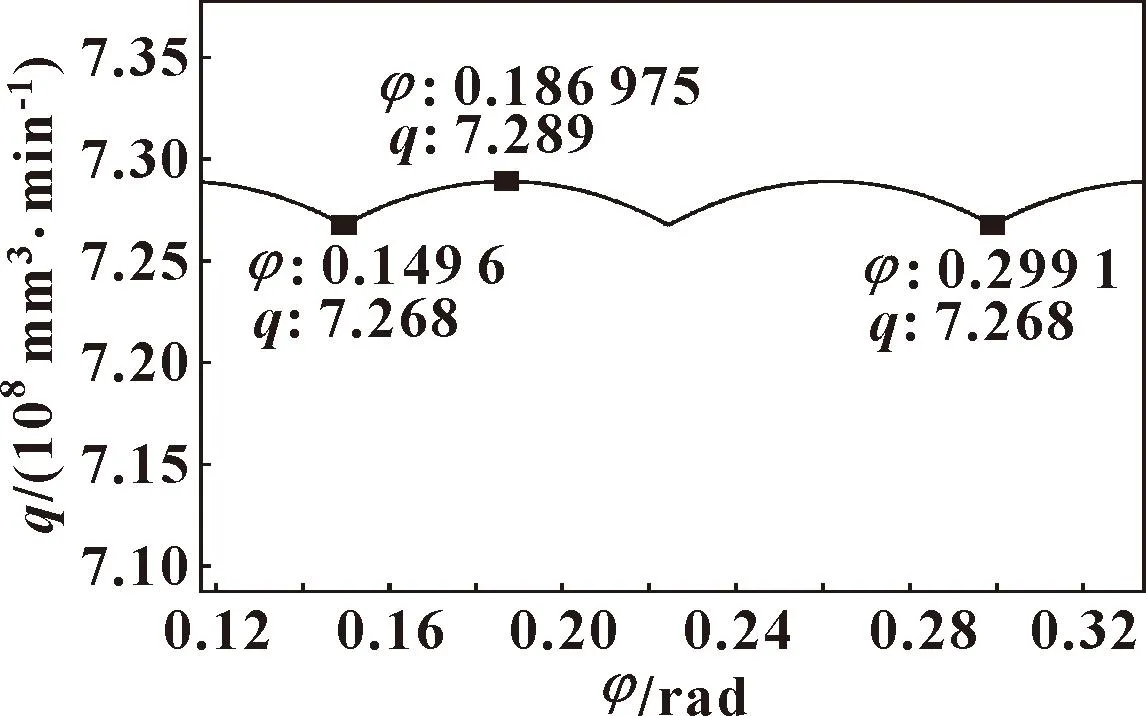

利用MATLAB软件分别对相同理论流量下的普通外啮合齿轮泵(当齿轮参数取z1=z2=22、m=8 mm、B=27 mm时,齿轮泵流量特性最好)及优化前、后的六极并联齿轮泵进行瞬态流量仿真。仿真结果如图4所示,优化后六极并联齿轮泵瞬态流量局部放大图如图5所示,齿轮泵性能参数见表2。

表2 齿轮泵性能参数

图4 齿轮泵瞬态流量曲线

图5 优化后六极并联齿轮泵瞬态流量局部放大图

由图4、图5可知:与普通外啮合齿轮泵相比较,该六极并联齿轮泵的瞬态流量周期更短,流量脉动更稳定,瞬态流量的最大、最小值之差更小。优化后的六极并联齿轮泵流量最大值为7.289×108mm3/min,流量最小值为7.268×108mm3/min,瞬态流量均值为7.278 5×108mm3/min,流量误差为1.09%。

由表2可知:优化后该六级并联齿轮泵的流量脉动系数为0.094 33%,是普通外啮合齿轮泵流量脉动系数的0.95%;齿轮泵体积是普通外啮合齿轮泵体积的40.42%;从动轮侧面积是普通外啮合齿轮泵从动轮侧面积的26.52%。流量脉动系数的减小,有利于维持齿轮泵压力和速度的稳定,降低齿轮泵噪声、振动等问题;齿轮泵体积的减小,有利于节约生产制造成本以及降低普通泵的质量。

从动轮侧面积S=πz2mB的大小与泵所受的径向力大小成正比关系。由表2可知六极并联齿轮泵的从动轮侧面积比普通外啮合齿轮泵的从动轮侧面积小,因此该六极并联齿轮泵相应的径向力就小,并且由于结构上的对称性,所以该齿轮泵主动轮所受的齿轮啮合力及径向液压力是平衡的。可见六极并联齿轮泵对减小齿轮泵流量脉动、减小泵的制造成本和质量、减小泵体振动和噪声、提高工作性能及力学性能、提高使用寿命等方面有着重要作用。

4 结论

(1)本文作者先推导六极并联齿轮泵的瞬态流量曲线函数,并建立多目标函数,再借助MATLAB优化工具箱进行参数优化,最后进行流量特性仿真及分析。

(2)优化后的六极并联齿轮泵流量误差为1.09%,其流量脉动系数、齿轮泵体积和从动轮侧面积分别是普通外啮合齿轮泵的0.95%、40.42%、26.52%,理论上减小了制造成本,提高了流量脉动品质,提高了齿轮泵的工作性能及使用寿命。

(3)经过理论分析,该种齿轮泵较普通外啮合齿轮泵的流量脉动低,且具有中心轮径向力平衡、传动平稳性高、体积小等优点,可广泛运用在高压、大排量、工作环境恶劣以及对传动平稳性和流量品质要求较高的场合,比如可用作纺丝计量泵、熔体泵,以及可用于机床的多点润滑上。