中深孔高效爆破封孔技术研究

武少鹏

(潞安化工集团 安全管理部,山西 长治 046204)

近年来,滤积式封孔囊袋封堵工艺被提出并应用于瓦斯抽采领域[4]。所用囊袋的材料为高弹涤纶双面布,滤袋仅能通过水,向钻孔内注浆时,多余的水分可以从囊袋中流出,实现水、气体与浆料的分离。囊袋在高压水泥浆液作用下膨胀,并与钻孔壁面紧密接触。高浓度的水泥浆液在孔内凝固的同时,实现了钻孔的封堵[5]。基于此思路,本文开展了中深孔爆破高效的囊袋封堵工艺研究,探索解决爆破过程的冲孔问题,实现快速简单高效爆破。

1 封孔囊袋规格选型

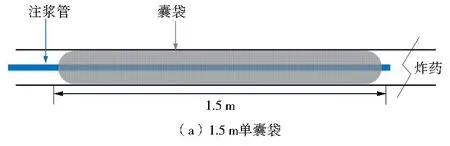

常见矿山瓦斯防治领域的囊袋规格较多,主要有单囊、双囊两种结构,如图1所示。以封孔长度为1.5 m的钻孔为例,试验囊袋类型主要分为3种,分别为1.5 m单囊、0.7 m单囊、0.6 m双囊,如图1所示。这3种规格的囊袋在封孔时发挥着不同的效果,下面对这3种囊袋封孔机制进行介绍。

图1 囊袋规格

1.5 m单囊袋对应着“一堵”的封孔工艺,根据地面注浆试压试验结果可知,在注浆之后,囊袋内的压力最大达到2 MPa,否则囊袋会被撑破。囊袋是由只透水不透料的特殊材质制造而成的,注浆液中的大部分水流出。浆液凝固后,能达到较高的强度,此时其与预裂孔壁面的摩擦力相较于0.7 m单囊、0.6 m双囊是最大的。

0.6 m双囊袋对应着“两堵一注”封孔工艺,注浆过程中,一前一后两个囊袋会首先被注满并膨胀。当压力达到1.2 MPa时,囊袋之间管路上的爆破阀会自动爆开,此时水泥浆液会流入囊袋中间的钻孔段,并注满这个区域。当水泥浆液凝固后,即可实现钻孔的封孔。为了保证这一部分的封孔效果,最后注浆泵压力表示数为2 MPa时,停止注浆。中间段的浆液具有2 MPa的压力,与孔壁具有粘结力,还可对顶端的囊袋起到缓冲作用。

0.7 m单囊袋对应着“一堵一注”封孔工艺,在注浆的过程中,孔口的囊袋首先被注满,当浆液压力达到1.2 MPa时,管路顶端的爆破阀会自动爆开,水泥浆液把药管和囊袋之间的部分填满。因为囊袋上部的浆液浓度较低,所以要求凝固时间较长。

2 封孔工艺及注意事项

2.1 封孔工艺流程

在进行封孔操作时,需严格按照以下操作步骤进行,见图2.

1) 工人装药完毕后,开始注浆封孔;

水力压裂是个复杂的过程,裂隙通常沿垂直于最小主应力方向扩展,但裂隙形态、扩展方向并不仅取决于某一个因素,如煤体均质性、原生裂隙分布特征、地应力状态等都可能会对压裂效果产生影响[17-18]。在多孔控制定向水力压裂技术中,孔隙水压的分布特征与地应力组合影响下煤体起裂、裂隙扩展规律有待研究。

2) 注浆前,用水将注浆泵、搅拌桶、连接管路冲刷干净,对搅拌器和注浆泵进行试运转;

3) 配料时先加入清水,然后边搅拌边缓慢加入注浆材料,防止卡住搅拌器,直到水灰质量比达到指定配比(1∶1);

4) 注浆时,首先将囊袋伸入预裂孔,然后通过尾部快接与注浆泵连接,开始注浆,开始注浆时速度宜慢,边慢速搅拌边注浆。囊袋中有水沥出,证明管路畅通;注浆过程中,注浆泵正常均速工作时,可将注浆泵调到高速运转;当发现注浆泵发出沉闷声音,压力表读数明显增大为2 MPa且注浆泵显示注不进浆液时,则先关闭注浆泵,此时,把注浆管折弯用扎带扎紧以防浆液回流;

5) 切换至另外的预裂孔进行注浆时,动作要迅速,防止管路内浆液凝固造成管路堵塞;不同预裂孔之间切换注浆,仅需要使用专用剪刀将注浆管剪断,然后与另一管快接连接,直至所有预裂孔注浆完毕;

6) 注浆完毕后,吸浆管路必须吸清水,打开泄浆阀,全速运转2 min左右,把整个管路和泵体冲洗干净;

7) 进行人员撤离,拉起安全警示线;

8) 等候1 h方可进行放炮工作。

2.2 注意事项

进行封孔操作时,在保证封孔效果的前提下,需要同时考虑仪器设备的可持续性以及人员的安全问题,以下为操作规程的注意事项:

1) 配料:封孔材料为纯无机双组份材料,水灰质量比按照1∶1混合后可快速凝固;

2) 封孔设备选用ZBQ便捷式气动注浆泵,最大注浆压力可达6 MPa.试验过程中,更换注浆管时动作要迅速,时刻注意管路是否通畅,特别是接口变径处;

3) 试验过程中,要注意压力表示数不可超过2.5 MPa,压力过大会导致囊袋破损;

4) 将管路更换至另一注浆管时,因为管中带有压力,禁止将管口对着工人,避免浆液喷出对人的眼睛、口鼻造成伤害。

3 爆破封孔优化试验

试验煤层预裂孔深10.0 m,孔径55 mm,按照仰角80°打设,从顶板向上垂直距离为9.63 m.即:15煤以上顶板厚度平均0.7 m(泥灰岩)+平均6.15 m(粉砂岩)+0.42 m(14煤)+2.0 m(14煤以上粉砂岩)+0.36 m(13煤)。能爆破至14煤以上的基本顶粉砂岩及13煤,爆破范围内有少部分爆破在煤层中。

煤层顶板单轴抗压强度为45.42 MPa,爆破时采用6节1.2 m长、外径42 mm、内径36.5 mm的聚能管,装药结构为“2+1+2+1+1+2”,单块乳胶炸药质量为0.3 kg,单孔装药量为2.7 kg.炮眼顶部聚能管、中部第3个聚能管以及底端聚能管,每根聚能装填2块炸药带雷管,其余聚能管采用1块炸药带雷管,相邻炸药之间留有0.8 m长空气柱,聚能管端部使用充填海绵或其他阻燃材料进行封堵,防止炸药滑脱,单孔封泥长度2.8 m;聚能管之间采用专用套管连接。

为了寻找快速高效的封孔方法,针对不同结构囊袋以及不同的凝结时间进行井下试验,利用每种结构的囊袋开展封孔试验10余次,总试验次数多达30余次,根据试验结果发现不同囊袋封孔的优缺点,并逐步优化试验方案,典型优化试验结果如表1所示。首先同步开展三种结构囊袋的封孔试验,然后根据试验结果选择未冲孔的囊袋继续开展试验,最后逐步缩短封孔时间。实验目的是对“一堵”、“两堵一注”、“一堵一注”3种工艺进行对比分析,得到最佳的封孔爆破工艺或方法。

表1 井下优化试验

采用调研、实验室试验方法,确定了封孔材料和封孔设备,并通过井下封孔试验的方法,确定了最佳封孔工艺,即根据孔深,采用1.5 m单囊袋进行“一堵”的封孔工艺即可达到很好的封堵效果,简单高效,进而保证爆破效果。

4 爆破效果评价

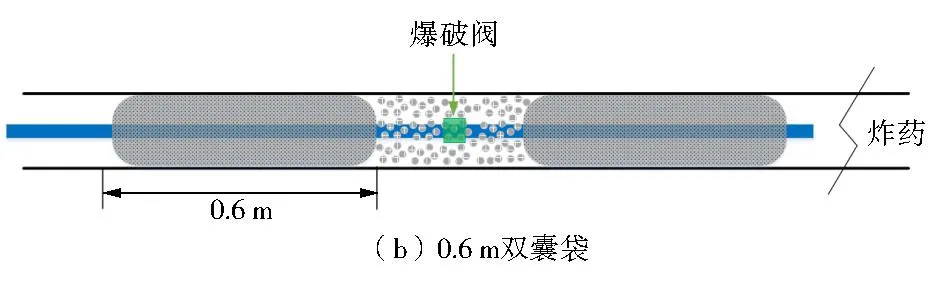

为了分析评价新型囊袋封堵工艺的切顶留巷效果,利用钻孔窥视仪器,对切顶效果进行观测,以爆破效果检测试验为例,对爆破效果进行评价。在进行爆破效果检测时,爆破孔间隔1 m,窥视孔位于相邻爆破孔中间位置,具体如图3所示。分别开展单1.5 m囊袋和炮泥封堵条件下的爆破试验。

图3 试验孔布置

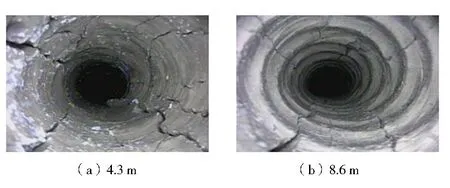

爆破后,采用黄泥封孔爆破时,均发生了冲孔现象,且孔内发现少量纵向裂纹,大部分区域仍然保持完好。而采用囊袋封堵的爆破工艺,封孔效果良好,均未冲孔,钻孔内壁裂隙的随机性较强。横截面清晰可见的爆生裂隙有6~8条,从孔口4.3 m处一直到孔底8.6 m均有裂隙分布,其中3.5~5.5 m阶段出现贯穿连续大裂隙。在顶板离层位置处,出现了顶板大幅度错位、顶板大块破碎现象。测孔内效果如图4、图5所示。

图4 炮泥封堵条件下窥视孔内的裂隙分布

图5 囊袋封堵条件下窥视孔内的裂隙分布

5 结 语

1) 在瓦斯封堵的原理上进行改进,开展了适合中深孔爆破的封孔囊袋选型工作,提出了高效封孔工艺流程和注意事项。

2) 通过现场囊袋选型优化设计试验,由钻孔窥视效果可知,1.5 m单囊袋进行“一堵”的封孔工艺即可达到很好的封堵效果,爆生裂隙数量相比较于黄泥封孔显著增加,顶板卸压效果好,爆破效果突出。