褶曲构造影响区内翼部煤层开采矿压机理及防治技术

段云鹏

(山西晋城煤业集团 勘察设计院有限公司,山西 晋城 048006)

褶曲构造是煤炭地下开采期间经常遇到的一种地质构造类型,受其影响将会导致赋存于地下的煤层倾角变化较大[1-2]。褶曲构造的翼部区域内煤层倾角往往较大,严重时煤层甚至处于急倾斜的赋存条件,当赋存煤层厚度足够大时,往往采用水平分层开采的方法对翼部区域内煤层进行开采[3]。以往文献针对急倾斜煤层水平分层开采的研究多侧重于巷道围岩应力分布以及覆岩运移规律方面[4-6],并没有针对急倾斜煤层内的应力分布特征进行分析,这导致相应的治理措施存在一定的盲目性。

本文从急倾斜煤层水平分层开采期间煤层内应力分布特征的角度出发,侧重研究了工作面开采期间受高静载应力影响的范围,同时基于动静载叠加机理揭示了强矿压显现的原因及相应的影响区域,并针对性地提出了相应的卸压爆破措施,为具有类似地质条件的煤层开采提供指导和借鉴意义。

1 工程地质背景概况

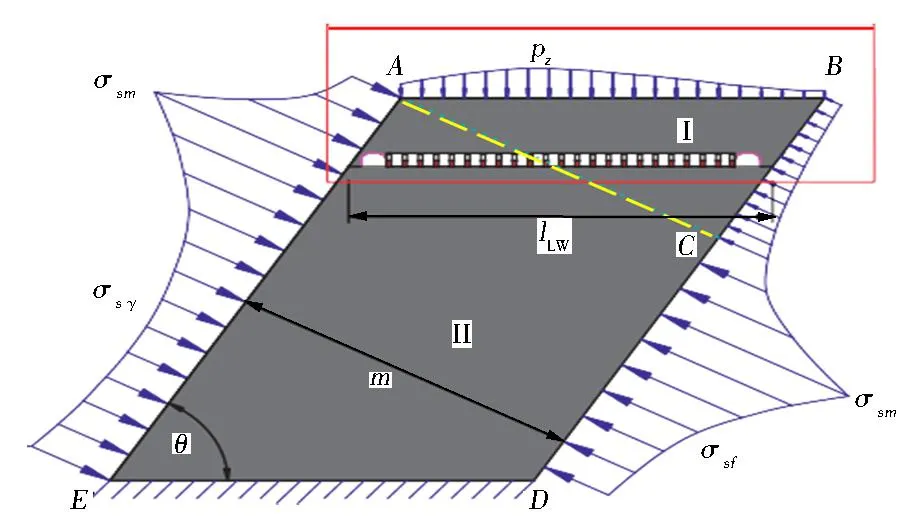

位于山西省晋城市境内的某井田受褶曲地质构造的影响而致使赋存其中的煤层倾角变化范围较大,尤其针对位于向斜构造影响范围翼部区域内的煤层因为煤层倾角较大而无法采用常规的开采工艺。根据地质钻孔勘测结果得知,此向斜构造影响范围翼部区域内的煤层倾角约为56°,属于急倾斜煤层开采条件。由于此向斜构造影响翼部区域内主采6号煤层赋存厚度为55.8~63.7 m,平均厚度约为59.2 m,因此选用综采放顶煤的开采工艺对其进行水平分层开采。+255 m水平位置处所布置的3605综放面直接开采高度为3.5 m,放顶煤厚度为11.5 m,采放比接近1∶3.3,而工作面沿水平方向宽度约为70 m.关于向斜构造影响范围翼部区域内的煤层分层开采示意情况如图1所示。

图1 褶曲翼部区域内煤层分层开采示意

图1中主采6号煤层左侧为顶板岩层,其由下向上依次为砂质泥岩层(厚度为2.6 m)、细砂岩层(厚度为7.2 m)、铝质泥岩层(厚度为1.3 m)、中粒砂岩层(厚度为12.9 m)、炭质泥岩层(厚度为3.1 m)、粗砂岩层(厚度为15.3 m)和细砂岩层(厚度为48.5 m)等,这其中厚度为2.6 m的砂质泥岩层可被视作直接顶,厚度为12.9 m的中粒砂岩层可被视作亚关键层,而厚度为48.5 m的细砂岩层可被视作主关键层。6号煤层右侧为底板岩层,其由上向下依次为粗砂岩层(厚度为3.9 m)和砂砾岩层(厚度为46.3 m),可分别被视作直接底和基本底。

2 翼部倾斜煤层内煤体受力分析

3605综放面回采推进期间,矿压显现频发,并多次发生强矿压显现事故,造成工作面内液压支架的压架,同时运输巷较轨道巷发生了严重的巷道底板鼓起,两帮部严重内挤变形,顶煤破碎支护困难,具体现场实照如图2所示。

针对翼部倾斜煤层内煤体可以建立二维平面应变力学模型,关于所构建的煤体受力分布情况如图3所示。

图3 翼部倾斜煤层内煤体受力示意

由图3可知,3605综放面开采期间可以划分为I和II两个煤体区域,因此有必要针对这2个煤体区域分别进行受力分析。

2.1 I煤体区域受力分析

I煤体区域为一直角三角形,其中AB面受到上分层采空区内压实矸石对其施加的载荷为Pz,底板侧BC面受到的侧向支承应力载荷为σ2,煤体内部分界AC面可认为受到均布载荷σ1,I煤体区域具体受力情况如图4所示。

图4 I煤体区域受力示意

基于图4建立其沿BC和AC方向的受力平衡方程组,如公式(1)所示。

(1)

式中:lAB、lBC分别为AB面和BC面上任意微小长度段;Gt为I煤体区域内煤体的自重,满足Gt=m2cotθγc;γc为6号煤层的平均容重,取1.35 kN/m3;m为6号煤层的平均厚度,取59.2 m.

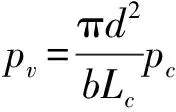

考虑到液压支架对其上方顶煤的支撑力pv可由公式(2)计算得到。

(2)

式中:d为单一液压支架内任意支柱的直径值,取0.22 m;b为单一液压支架的宽度,取1.6 m;Lc为单一液压支架的控顶长度,取4.5 m;pc为液压支架内任意支柱的平均支撑力,MPa.

当3605综放面发生某一次典型的强矿压显现时,此时关于3605综放面开采期间液压支架内任意支柱的平均支承力数据可由相关压力表监测得到,其对应的液压支架对其上方顶煤的支承力数据可依据公式(2)计算确定。最终得到的工作面内压力相关数据如图5所示。

基于图5所示3605综放面开采期间压力相关数据,采用如公式(3)可以计算得到3605综放面开采期间其内部液压支架所受到的顶板垂向压力。

(3)

式中:lA1B1、lC1D1分别为顶板侧均布载荷pv-roof和底板侧均布载荷pv-floor所承载液压支架的长度段,分别取6 m和8 m;lA1D1整个工作面的宽度值,取70 m;i为1~33中的奇数值。

而关于底板侧BC面在3605综放面未开采时所受到的支承压力可由公式(4)所示。

(4)

联立公式(1)~(4)可以计算求解得到3605综放面未开采时[FBC]ini为8.3×105kN,3605综放面开采期间FBC为2.7×104kN,σ1为0.82 MPa.可见满足FBC<<[FBC]ini,当3605综放面开采期间I煤体区域由初始的弹性状态过渡至塑性状态而承载力下降,进而主要由II煤体区域承受高应力载荷。

2.2 II煤体区域受力分析

II煤体区域具体受力情况如图6所示。

图6 II煤体区域受力示意

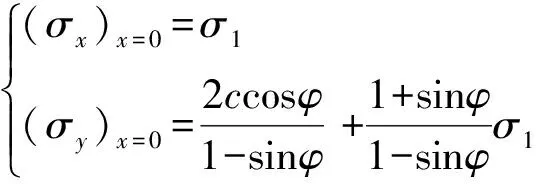

根据图6所示的II煤体区域受力特征,基于极限平衡理论可以建立沿x轴方向任意区段内煤体的平衡方程,如公式(5)所示。

m(σx+dσx)-mσx-2σyfdx=0

(5)

式中:f为煤岩层交界处的摩擦系数大小。

同时考虑到在x=0处应力边界条件满足如公式(6)所示。

(6)

式中:c为6号煤层内煤体的黏聚力,取3.8 MPa;φ为6号煤层内煤体的内摩擦角,取29°.

联立公式(5)~(6)可以计算求解得到顶板侧支承应力峰值σsm为69.7 MPa,其沿x轴方向投影点的距离x0为18.6 m.可知,顶板侧支承应力峰值距离3605综放面距离较近,容易对运输巷及其邻近工作面段造成高应力集中影响。

3 动静载叠加诱发强矿压显现分析

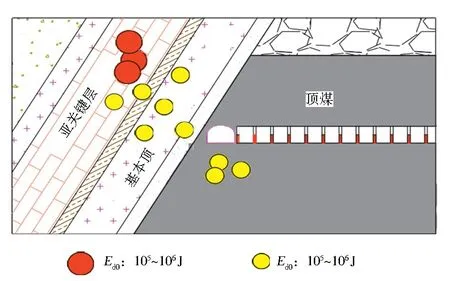

基于上述分析可知,3605综放面分属于I和II两个煤体区域,由于I煤体区域处于塑性状态而将高集中应力向II煤体区域转移,致使II煤体区域内的3605综放面围岩受到较高的集中静载影响。根据现场安装的微震监测系统对某一次典型强矿压显现发生时的微震能量事件进行定位,其剖面定位结果如图7所示。

图7 微震能量事件定位剖面图

从图7中可以看出微震能量在105~106J的大能量事件主要集中于煤层顶板内厚度为12.9 m的中粒砂岩层内,其中释放能量值最高达到了2.4×106J;微震大能量事件发生位置距离煤层顶面平均垂直间距约为14.5 m,距离运输巷距离约为16.0 m.

考虑到大能量微震事件所释放的弹性应变能以应力波的形式向开采空间周围煤岩体内传播,这其中横波(S波)对煤岩体造成的扰动影响将会导致煤岩体产生动态破坏[7-8],而关于横波所形成的动载扰动强度值在距离震源距离为时所形成的动载满足如公式(7)所示。

(7)

式中:ρ为顶板岩层的平均密度,取2 450 kg/m3;CS为横波的传播速度,取2 520 m/s;vpsm为微震能量在105~106J的大能量事件所形成的横波峰值点振动速度,取12.2 m/s.

考虑到6号煤层的单轴抗压强度值为12.9 MPa,且根据相关研究资料可知当煤体的单轴抗压强度值小于16 MPa时,其发生强矿压动力显现所需要的最小临界载荷值为70 MPa.

根据上述理论分析计算已得知顶板侧支承应力峰值σsm为69.7 MPa,当其与动载扰动σdS(ld)叠加后的动静载叠加载荷值大于70 MPa时,将会在煤体内形成强矿压显现启动区。结合公式(7)计算可以确定沿着顶板侧支承应力峰值σsm方向在煤体内一定长度段lcb内动静载叠加载荷值均大于70 MPa,相应的lcb取值为16.2 m,如图8所示。

图8 动静载叠加诱发强矿压显现示意

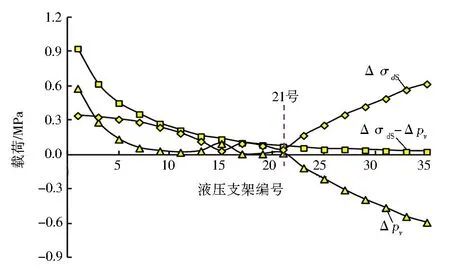

根据图8首先确定了强矿压显现启动区的长度值,而关于工作面内液压支架因为压力值超限而损坏的范围则需要进一步计算确定。基于公式(2)可推导出工作面内液压支架损坏时所需要的额外载荷Δpv值,其满足如公式(8)所示。

(8)

式中:pc-max为液压支架的极限支撑力,取65 MPa.

由图7可知,在3605综放面底部煤体内也存在微震能量在104~105J的较大能量事件,距离工作面内液压支架的距离较近,同样将相关参数带入公式(7)可以计算得到其传播至工作面内液压支架位置处时的额外动载荷ΔσdS值,当其值大于液压支架损坏所需额外载荷Δpv值时,液压支架受动载扰动影响而发生损坏,如图9所示。

图9 液压支架发生损坏判定曲线

由图9可知,从运输巷附近开始的1号~21号液压支架均满足ΔσdS-Δpv>0,这意味着这些液压支架均发生了不同程度的损坏。考虑到液压支架的宽度值为1.6 m,21架液压支架的总宽度值为33.6 m,进而可以确定三角形状的强矿压影响区域的另外一边ld'的长度为27.6 m.现场调研结果表明此次典型强矿压显现发生时,3605综放面内1号~23号液压支架均发生了不同程度的损坏,与理论计算分析结果基本相吻合。

4 强矿压显现防治技术

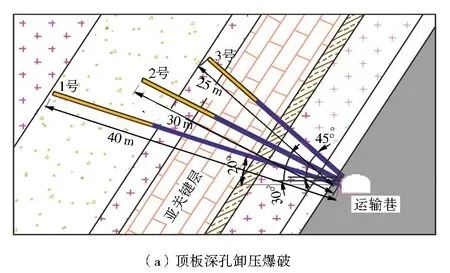

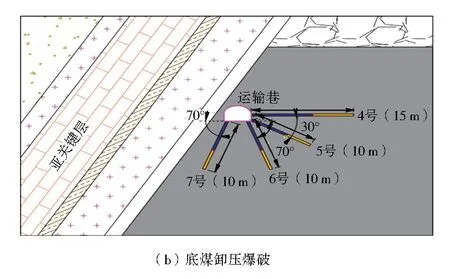

4.1 卸压爆破技术

基于上述分析可知,3605工作面靠近运输巷侧的部分工作面及运输巷处于II煤体区域内,其开采空间周围煤岩体受到较高的集中静载影响,同时覆岩内坚硬顶板破断所形成的剧烈动载叠加效应进一步导致了强矿压显现的频发[9]。针对3605综放面开采期间所面临的强矿压显现难题,后续采取对其运输巷超前段100 m范围内上侧覆岩内坚硬顶板进行深孔卸压爆破措施,同时对巷道底煤进行卸压爆破措施,具体施工措施参数情况如图10所示。

图10 卸压爆破参数示意

4.2 卸压效果检验

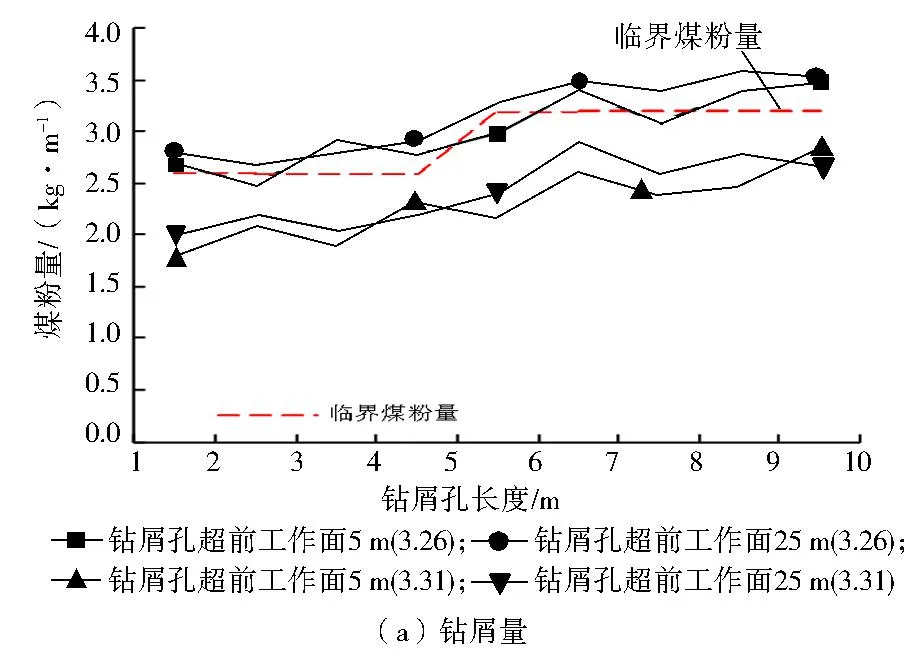

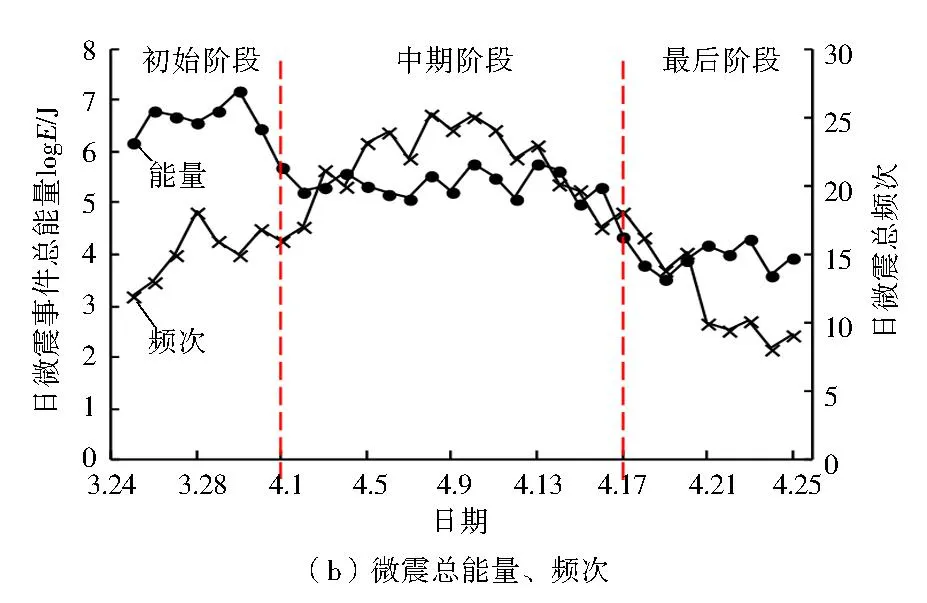

3月26日夜班开始在3605工作面的运输巷内进行如图10所示的卸压爆破措施,并对卸压效果进行检验,所监测到的相关数据如图11所示。

图11 卸压效果检验监测结果

由图11(a)所监测到的钻屑量数据可知,刚开始对3605工作面的运输巷实施卸压措施时,3月26日测得的巷道围岩钻屑量数值整体偏高,甚至超过了临界煤粉量。后续实施卸压措施5 d后,3月31日测得的巷道围岩钻屑量数值整体下降至低于临界煤粉量,这意味着巷道围岩的应力环境得到改善,其原有的高集中静载被转移和释放;由图11(b)所监测到的微震总能量、频次数据可知,随着对3605工作面的运输巷实施卸压措施的时间延续,初始阶段其顶板内微震总能量、频次较高,说明实施卸压措施的时间较短,并未对顶板起到明显的卸压作用。中期阶段其顶板内微震总能量开始下降,而总频次却显著升高,说明实施卸压措施一定时间后,顶板内裂隙开始充分发育而致使总频次升高,同时裂隙的充分发育却导致了顶板破断时所释放的能量减小。最后阶段其顶板内微震总能量、频次均处于较低的水平,说明实施卸压措施的时间较长时,顶板已经发生破断而形成稳定铰接结构。

可见,对3605工作面的运输巷实施卸压措施后,能够有效地降低巷道围岩所受到的高集中静载,同时弱化顶板内所形成的动载扰动强度,进而有效防治3605工作面开采期间强矿压显现的发生。

5 结 语

1) 褶曲构造影响区内翼部煤层进行水平分层开采期间其工作面围岩受力特性可被划分为I和II两个煤体区域,其中I煤体区域因处于塑性状态而承载力下降,进而主要由II煤体区域承受高应力载荷。

2) 3605综放面开采期间对某一次典型强矿压显现发生时的微震能量事件进行研究,理论计算分析确定了动静载叠加作用下工作面底部所存在的三角形强矿压影响区域尺寸,对比现场调研结果验证了理论分析结果的精确性。

3) 当对3605综放面运输巷超前段100 m范围内上侧覆岩内坚硬顶板进行深孔卸压爆破措施和对巷道底煤进行卸压爆破措施前后,对比分析钻屑量和微震监测数据变化情况得知该卸压方法能够有效地降低巷道围岩所受到的高集中静载,同时弱化顶板内所形成的动载扰动强度。