列车齿轮箱新型轴端密封结构参数优化设计

林佳旭,沙智华,李宝良

(大连交通大学机械工程学院,辽宁大连 116028)

密封结构对主机的稳定、高效运行具有决定性作用,密封结构的设计与制造技术是当前流体传动与控制领域的发展重点之一。

国内外研究人员对不同密封结构进行了深入研究。张伟政等[1]基于叶轮转子系统下干气密封结构特性,建立了叶轮转子-轴承-干气密封系统轴向振动模型,通过有限元分析表明气膜刚度对动、静环振动幅值影响不大,轴向激振力严重影响干气密封的稳定性。杜飞龙等[2]通过对双叶轮搅拌机构中叶轮的轴距、叶片夹角和叶片数量对流体湍流效果的研究,发现减小轴距、叶片夹角减小、增加叶片数能提高搅拌机混合效果。黎义斌等[3]研究了轴向窜动量和离心泵叶轮轴向力及其口环结构的定量关系,研究结果表明,相比单口环密封结构双口环密封结构对高压液体泄漏的抑制作用明显,其容积效率较高。吴大转等[4]分析了低功耗的副叶轮密封结构并将其应用在立式自吸泵上,数值分析结果表明,后弯形叶片并配合阻旋片的多级副叶轮密封结构具有良好的密封性能,且功耗为单级结构功耗的55%左右。刘伟[5]为提升减速器轴端密封的密封效果,将填料函与减速箱轴端盖设计成一体结构,通过结构分析最终得出了相对最优的设计结构。李松泰等[6]针对传统迷宫密封作为气膜密封装置的轴端密封存在的问题,设计了一种组合轴端密封结构,该结构可产生泵送效果实现了径向密封。ZHANG等[7]建立了组合密封结构模型,对比了压力比和旋转速度对传统迷宫密封结构和袋式阻尼密封结构在旋转条件下的泄漏特性影响,结果表明在旋转条件下3种密封结构的泄漏率均随压力比和旋转速度的增加而降低,组合密封结构中射流结构对密封特性有较大影响。ZHANG等[8]设计了一种新型孔-膜片迷宫密封结构,相较于传统密封结构其直接刚度系数、直接阻尼系数提高70%以上。曹恒超等[9]试验获得了不同转速条件下空气和滑油的泄漏速率,定量地研究了密封装置中的甩油环、迷宫齿槽及回油通道等结构的减漏作用;同时为适应曲轴箱轴端密封大轴径、大间隙的特点,提出了基于刷式密封的改进方案。杨博峰等[10]介绍了深冷泵轴封的工作参数及难点,分析了目前深冷泵用各类轴端密封型式及特点,并针对深冷泵用机械密封面临的难题提出了相应对策。王世宏等[11]针对机械密封使用寿命短、可靠性低的问题,开发了激光加工多孔端面新型机械密封,并对其冲洗方案进行调整,相比于原用普通机械密封,新型机械密封的使用寿命大幅提高,满足了企业的需求。

动车组轴端密封主要采用塑料密封堵密封结构[12],对于其轴端密封的研究主要针对密封材料,对于机械结构密封研究相对较少。本文作者设计的密封结构为叶轮组随传动轴同步双向旋转,搅动轴承端盖内部的流体,形成相对于两侧高压区域,从而提升轴端密封性能。

1 密封结构前期研究结果

文中主要在前期已完成的密封结构设计参数[13]基础上进一步优化设计。为保证轴承端盖内部的密封结构随传动轴双向旋转时,均可实现提升减速器的密封效果,前期研究各叶轮中每个叶片均采用对称结构设计。前期研究密封结构主要参数包括:轴承端盖内径D=180 mm,两侧叶轮结构相同,但装配方向相反如图1所示;两侧叶轮轴孔直径D1=110 mm,叶轮外径D5=178 mm;叶片的高度在D2=130 mm到D4=168 mm之间,即叶片高度小于(D4-D2)/2=19 mm;叶片厚度L1=15 mm,叶片数目为12,叶片底部为圆柱形,其直径D3=145 mm,两侧为20°倾斜平面;叶片支撑筋厚度L2=15 mm,其结构如图2所示;中部叶轮轴孔直径D1=110 mm,叶轮根部直径D2=160 mm,叶轮外径D3=178 mm,叶轮厚度L1=11 mm,叶片厚度L2=7 mm,叶片数目18,如图3所示。

图1 密封结构总装配图Fig.1 General assembly drawing of sealing structure

图2 两侧叶轮结构尺寸Fig.2 Structural dimensions of impellers on both sides

图3 中间叶轮三维模型Fig.3 Three dimensional model of intermediate impeller

前期分析结果表明,通过叶轮组结构可实现提升密封效果的目的,但在中部叶轮与两侧叶轮表面的面积加权平均压力差均值仅为22.97 Pa[13],虽然已初步实现10.00 Pa内外压差目标,但该密封结构的密封效果仍待加强。本文作者将在不放大结构尺寸参数的前提下,进一步研究各叶轮结构参数与密封效果的关系,以提升密封结构的密封效果。

2 密封结构设计参数及流道模型

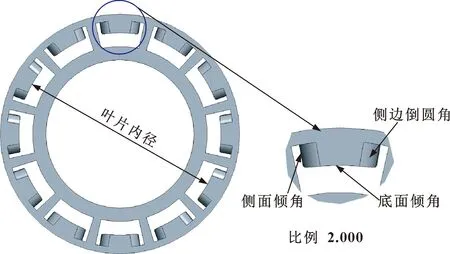

对密封结构的多参数分析设计,具体包括两侧叶轮中叶片内径、叶片侧面倾角、叶片底面倾角、叶片侧边倒圆角(靠近中部叶轮一侧)和中间叶轮的叶片数目。两侧叶轮三维结构如图4所示,中间叶轮仅对原叶轮结构中叶片数进行调整,其他参数不变。

图4 两侧叶轮三维模型Fig.4 Three dimensional model of impellers on both sides

流道模型的建立,主要通过建立直径和叶轮外径相同、高度和叶轮厚度相同的实心圆柱,将两元件重合装配,通过元件操作中的布尔运算从圆柱中切除与叶轮重合部分,得到各叶轮的流道模型,再通过零件装配最终得到密封结构的流道模型。

3 网格建立及分析设置

3.1 网格建立

由于叶轮的结构相对复杂,故对叶轮划分网格采用四面体网格,并通过尺寸控制对各部分的网格大小进行控制,叶轮及叶轮与进出口区域接触平面处网格尺寸设置为1.5 mm,进出口区域网格大小设置为4 mm,共计292 381个节点,1 514 476个单元。为提高流体计算效率、保证计算精度、消除高度偏斜的四面体网格,通过多面体网格转化功能对四面体网格进行转换,转换后网格节点数为1 711 578个,310 312个单元,多面体网格单元数量约为四面体网格的20%,减少了网格计算数量。

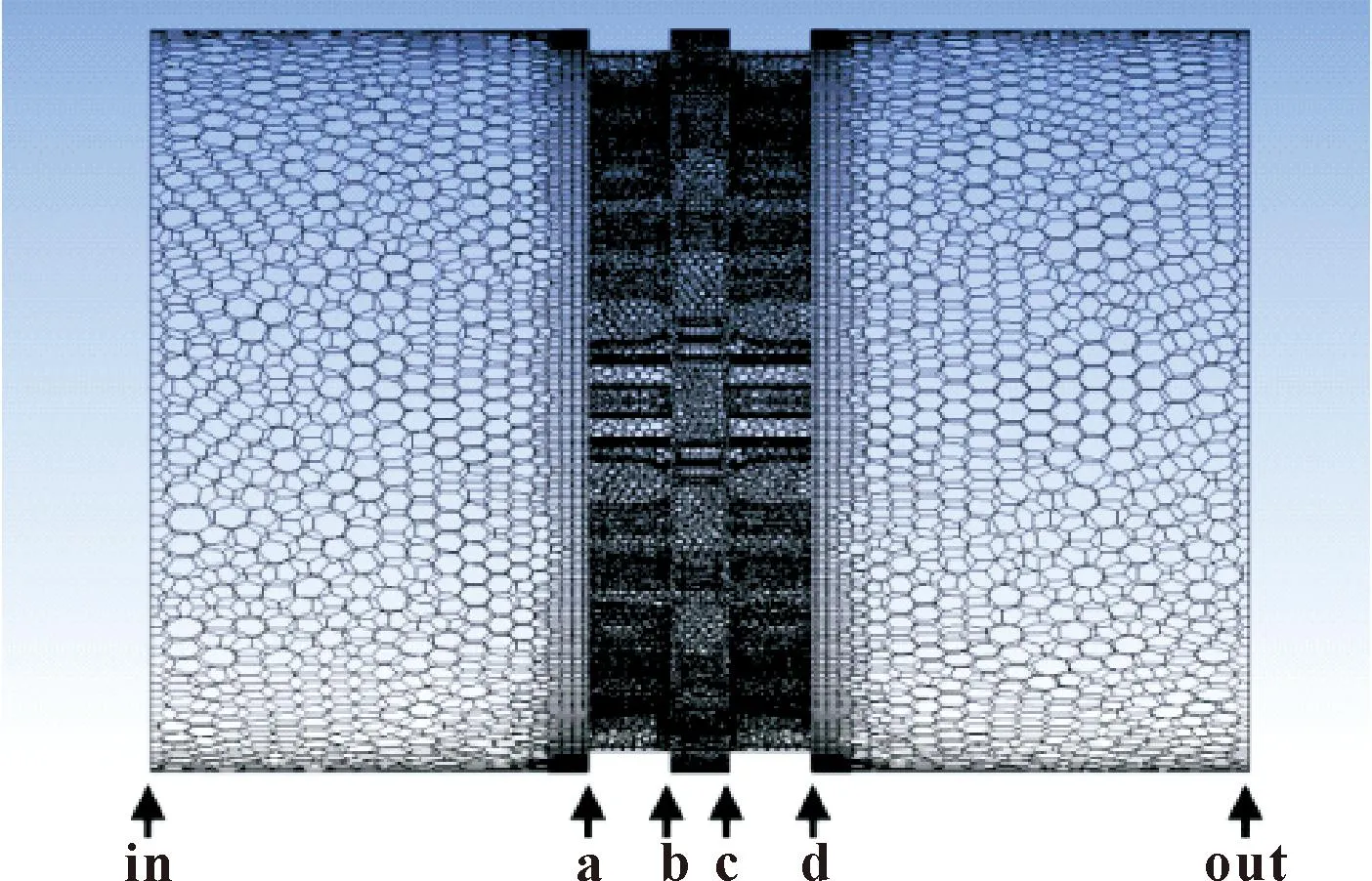

为便于后续分析,特对流道模型中重点平面进行定义,如图5所示。其中叶轮1左侧平面命名为a平面,叶轮2左右两侧平面各命名为b、c平面,叶轮3右侧平面命名为d平面,流道入口平面命名为in平面,出口平面为out平面。

图5 流道模型Fig.5 Runner model

3.2 分析设置

将in平面进口初始压力设置为0,出口out平面初始压力为10.00 Pa,此处对应减速器内部一侧。各叶轮转速均为3 000 r/min。湍流分析模型采用了从混合长度模型发展而来、引入了各向同性湍流理论的k-ε模型进行求解计算[14]。叶片表面固壁面采用固壁无滑移假设,并用标准壁面函数法对近壁面的流动进行处理,计算区域间的耦合面定义为Interface[15]。流道模型材料为空气,并从in平面开始初始化进行流体分析,其流场数值求解方法采用Simple压力耦合方程组的半隐式算法。

4 叶轮结构参数与密封效果关系研究

密封结构主要通过两侧叶轮中叶片搅动流体提升密封性能,受尺寸空间限制叶片尺寸较小高度不超过19 mm,结合前期实验数据大致确定各参数对密封效果的影响程度,由大到小依次进行分析。文中研究思路为:在前期的密封结构参数基础上,首先通过调整叶片内径调整叶片高度,探究其对密封效果的影响,确定相对较优的叶片内径,再在此基础上调整叶片侧面倾角,确定相对较优尺寸,然后再依次探究叶片侧面倾角、底面倾角、侧边倒圆角及中部叶轮叶片数目与密封效果的关系,逐步寻找相对较优的密封结构设计参数。

4.1 叶片内径与密封效果的关系分析

在前期确定的密封结构参数基础上,结合图4中两侧叶轮结构,在叶片两侧及底部均无倾斜角度、叶片侧边无圆角情况下,通过改变叶片的内径,研究其对密封效果的影响。

由于密封结构在旋转过程会在叶轮2区域形成相对于两侧的高压区,可通过重点平面的面积加权平均压力差值来判断密封效果强弱。

密封结构叶轮1两侧的平均压差等于b平面与a平面的平均压力差值,其计算式为

p1=pb-pa

密封结构叶轮3两侧的平均压差等于c平面与d平面的平均压力差值,其计算式为

p2=pc-pd

密封结构两侧平均压差为

p=(p1+p2)/2

密封结构的各压力差值随两侧叶片内径变化情况如图6所示,平面a和平面d的平均压力变化情况如图7所示。

图6 叶片内径与平均压差关系Fig.6 Relationship between blade inner diameter and average differential pressure

图7 平面a和平面d的平均压力与叶片内径关系Fig.7 Relationship between average pressure in plane a and plane d and blade inner diameter

从图6中可以看出,叶片内径在132~145 mm范围内变化时,密封结构两侧面积加权平均压差在170~350 Pa范围内变化,其对密封效果影响较为明显。随着叶片内径不断增大两侧叶轮1、3两侧的平均压差不断增大,当内径增大到160 mm后平均压差迅速减小。在叶片内径为150~158 mm范围内压差均值都在340 Pa以上,结合图6中平面a和平面c的平均压力变化情况可知,随着叶片内径增大平面平均压力不断减小,但在叶片内径为160 mm后开始增大。在保证压差均值和a、d平面的平均压力尽可能大的前提下,将叶轮内径确定为150 mm,此时叶片高度为9 mm,叶轮1两侧压差为p1=347.04 Pa,叶轮3两侧压差为p2=337.77 Pa,两侧叶轮压差平均值p=342.41 Pa。

4.2 叶片侧面倾角与密封效果的关系分析

如图4所示,叶片侧面倾角为叶片靠近扇形支撑一侧的叶片平面,受叶轮中叶片与扇形支撑间空间的影响,叶片侧面倾斜角度的范围是-15°~40°,在叶片内径为150 mm前提下,密封效果随叶片侧面倾角变化情况如图8所示。

从图8可以看出,叶片侧面倾角对密封结构的密封效果影响较大,叶片倾角在±3°范围内时,叶轮两侧平均压力差值有小幅提升;当倾角增大时,密封效果迅速下降;在叶片倾角大于15°后两侧压差开始增大,但仍小于倾角为0°时压差。当叶片倾角为2°时密封效果相对较好,其中叶轮1两侧压差p1=355.10 Pa,叶轮3两侧压差p2=345.26 Pa,两侧叶轮压差平均值p=350.18 Pa。

图8 叶片侧面倾角与平均压差关系Fig.8 Relationship between blade side inclination and average differential pressure

4.3 叶片底面倾角与密封效果的关系分析

叶片底部倾角调整主要通过改变两侧叶轮中两侧的叶片内径来实现,其中靠近叶轮2一侧的叶片内径d1保持不变,另一侧的叶片内径d2计算式为

d2=d1-2Ltanα

式中:L为叶轮厚度;α为叶片底部倾角。

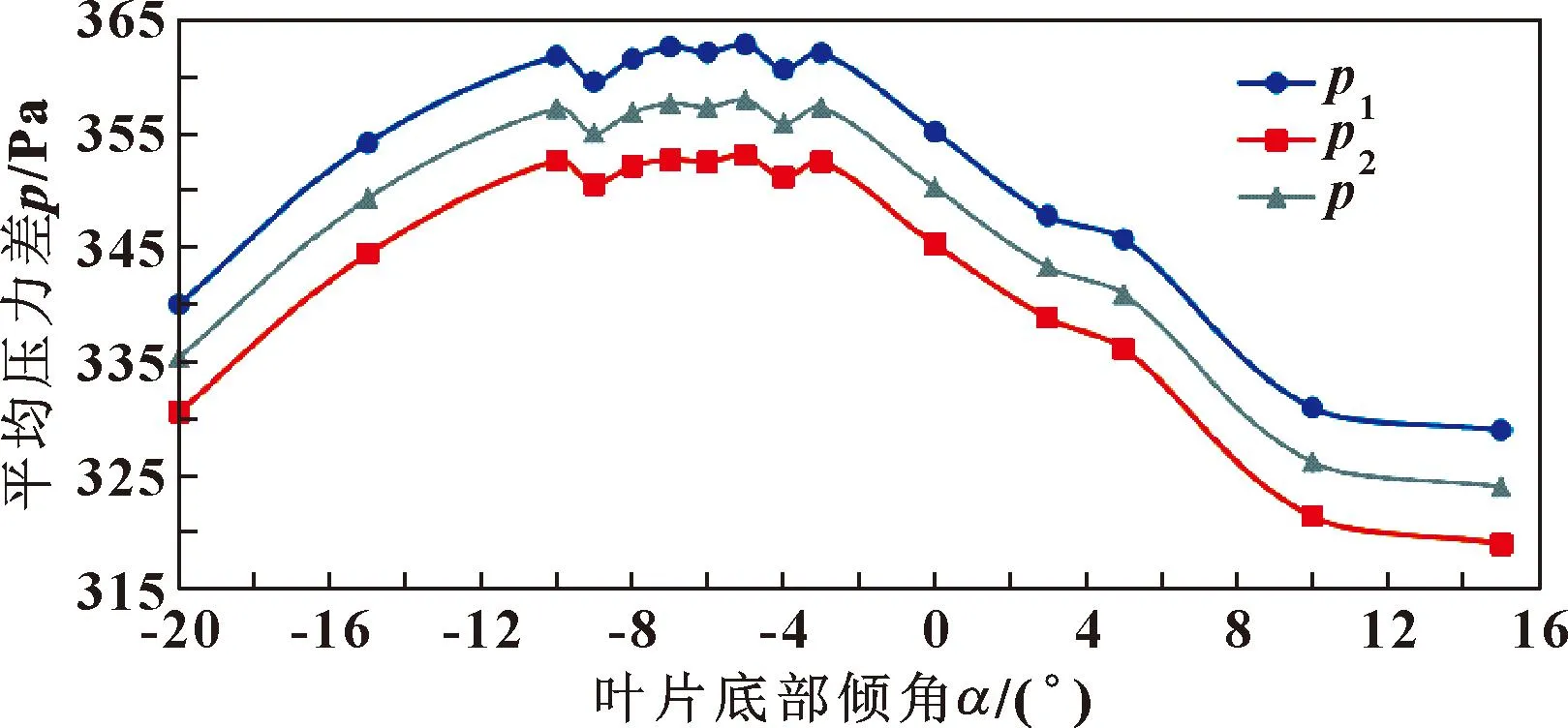

叶片底部倾角与叶轮两侧压差变化情况如图9所示。

从图9可以看出,底部倾角在-20°~16°范围内变化时,密封结构两侧平均压差在315~365 Pa范围内变化;当叶片倾角在-10°~-3°范围内变化时,两侧压差在350~360 Pa范围内波动;当倾角小于-10°和大于-3°时,两侧压差开始下降。当叶片底部倾角为-5°时,两侧压差相对较大。此时叶轮1两侧压差p1=362.84 Pa,叶轮3两侧压差p2=353.03 Pa,两侧叶轮压差平均值p=357.94 Pa。

图9 叶片底面倾角与平均压差关系Fig.9 Relationship between blade bottom inclination and average differential pressure

4.4 叶片侧边倒圆角与密封效果的关系分析

基于前期的分析发现叶轮1、3远离叶轮2一侧的叶片侧边倒圆角只会降低叶轮两侧压差,故针对靠近叶轮2一侧的叶片侧边倒圆角进行流体动力学分析。为保证网格划分正确,特对布尔运算得到的叶轮1、3的流道模型中由于倒圆角产生的尖角进行倒圆角处理,半径为0.5 mm。叶片侧边倒圆角与叶轮两侧压差变化情况如图10所示。

从图10可以看出,在上述确定的参数基础上,由于叶轮结构尺寸相对较小,叶片侧边倒圆角对密封效果提升不明显,随着叶片侧边倒圆角半径的增加,叶轮两侧压差总体呈下降趋势,仅在圆角半径为6 mm时平均压差有细微的提升,此时叶轮压差平均值p=359.77 Pa。考虑到圆角半径的影响较小,为简化密封结构,文中将不对叶轮侧边进行倒圆角处理。

图10 叶片侧边倒圆角与平均压差关系Fig.10 Relationship between blade side fillet and average differential pressure

4.5 叶轮2叶片数与密封效果的关系分析

由于叶轮2位于密封结构中部,其叶片结构相对较为简单,故仅针对叶轮2的叶片数目与密封效果关系进行探究,其流体分析结果如图11所示。

从图11可以看出,叶轮两侧平均压差总体上随着叶片数目的增加而缓慢增加,当叶轮2叶片数目增加到27之后密封效果开始迅速下降,其中当叶片数目为原参数18时,叶轮两侧平均压差最大。

图11 叶轮2叶片数与平均压差关系Fig.11 Relationship between the number of blades of impeller 2 and the average differential pressure

5 密封结构流体分析结果

在不放大密封结构外形尺寸的前提下,结合前期研究结果并综合上述密封结构各参数流体分析结果,可大致归纳出密封结构的优化参数为:两侧叶轮厚度为15 mm,叶片数目为12,叶片内径为150 mm,侧面倾角为2°,底面倾角为-5°且各叶片间均采用厚度和叶片厚度相同角度为5°的扇形支撑;中间叶轮厚度为11 mm,叶片数目为18,叶片厚度为7 mm,此时的密封结构叶轮压差平均值p=357.94 Pa。

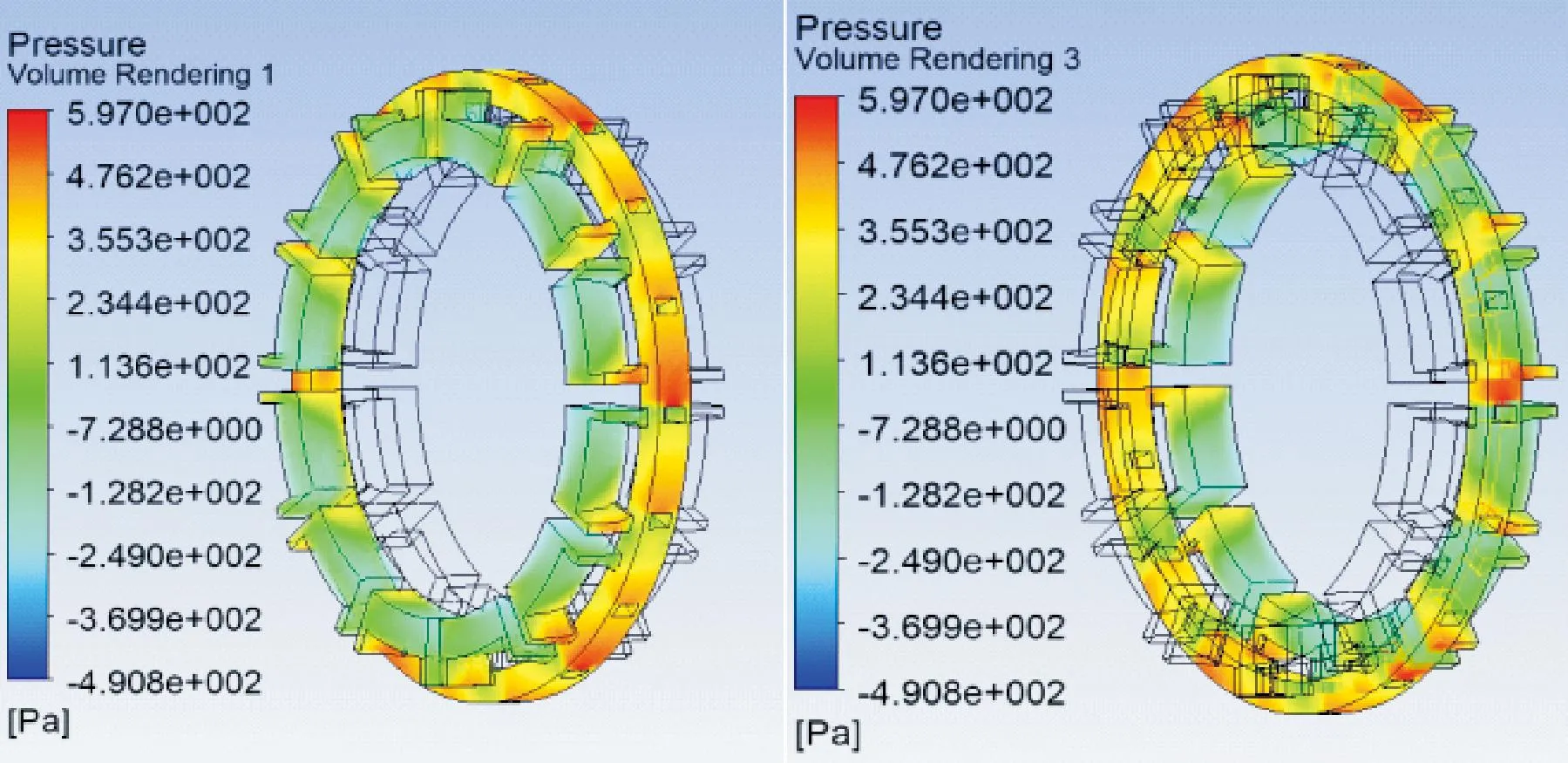

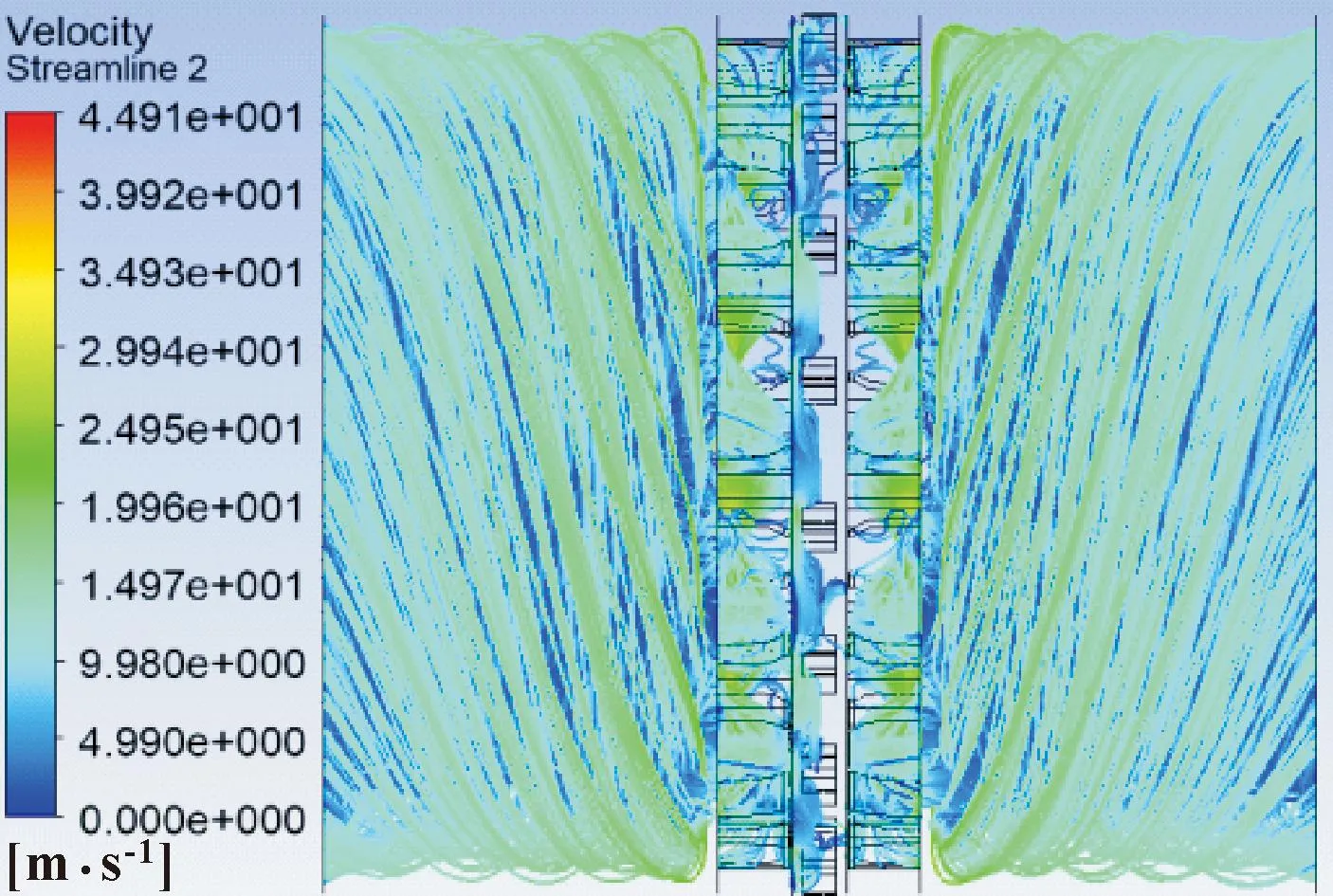

参数优化后该密封结构流道模型压力分布云图如图12所示,速度流线图如图13所示。从图12中可以看出,优化后密封结构的中间叶轮压力分布总体上大于两侧叶轮的压力分布,两侧叶轮最大压力主要分布于叶片根部,而中间叶轮最大压力分布于叶片顶部。结合图13中密封结构速度流线图分布情况,可以清晰地看出,密封结构在旋转过程中在叶轮2和叶轮3之间会形成隔离区,阻止减速器内外流体沟通。

图12 密封结构压力分布云图Fig.12 Cloud map of pressure distribution of sealing structure

图13 密封结构速度流线图Fig.13 Velocity streamline diagram of sealing structure

6 结论

(1)在原设计的动车组轴端密封结构的基础上,对叶轮结构的两侧叶轮中叶片内径、叶片侧面倾角、叶片底面倾角、叶片侧边倒圆角(靠近中部叶轮一侧)和中间叶轮的叶片数目等5个参数与密封效果的关系进行了分析。结果表明,两侧叶轮叶片内径、叶片侧面倾角对密封效果影响较大,其他参数对密封效果影响较小。

(2)对原动车组轴端密封结构参数进行民优化设计。优化后,相较于原密封结构,叶轮两侧面积加权平均压力均值从22.97 Pa提升至357.94 Pa,基本实现了在不放大轴端密封结构外形尺寸的前提下提升密封性能的设计目标。

(3)从优化后密封结构的速度流线图可以看出,密封结构在叶轮2、3之间形成隔离区域,有效提升了轴端密封效果。

(4)由于叶轮结构设计参数较多,文中基于前期实验数据确定的各参数影响程度,依次进行分析,确定各参数的优化值。后续将结合优化设计算法,对众多参数进行优化分析,寻找最优参数组合。