环境湿度对浸金属碳滑板磨损及温升的影响

曾子毅,何泉鑫,陈光雄,赵鹏鹏,董丙杰

(西南交通大学摩擦学研究所,四川成都 610031)

地铁作为发展成熟的公共交通工具已经融入到人们的日常生活里,而随着地铁列车大量投入运营,近年来我国地铁刚性弓网系统出现了严重的接触线和受电弓滑板磨耗问题,而且发生异常磨耗的时间大约是每年11月到次年2月份这段时间,过后弓网材料的异常磨耗又趋于正常。地铁运营部门经过大量的数据统计和参数测试,普遍认为空气湿度是造成地铁刚性接触网系统弓网异常磨耗的最主要原因。统计结果发现,当空气相对湿度低于30%时,弓网就会出现异常磨耗,当相对湿度为31%~40%时,弓网的磨耗就会趋于正常。

地铁线路的弓网异常磨耗不仅加重了地铁系统运维成本,严重时甚至危及列车的安全运行。因此研究弓网载流摩擦磨损,对于探究弓网异常磨损的机制,提高弓网受流质量,保证地铁列车运行安全,节约运营维护成本至关重要。

以往对于弓网载流摩擦磨损的研究主要集中在电流大小、运行速度、法向压力、摩擦材料的匹配等因素的影响,研究发现这些因素对于载流摩擦磨损性能有着明显的影响[1-6]。而对于环境湿度对载流摩擦性能影响方面的研究,近年来也逐渐增加[7-8]。袁文征等[9]通过研究不同湿度下黄铜/钢配副的滑动摩擦性能,发现接触副摩擦因数、温升、磨损率随着环境湿度的增加而降低,增大环境湿度对于改善摩擦性能有积极作用。李含欣等[10]采用装有湿度控制模块的往复式载流摩擦磨损试验机,研究了碳棒和铜棒在不同湿度下的载流摩擦磨损性能,研究发现:在一定的湿度范围内接触副摩擦因数随湿度增加而降低,而超过该范围则湿度的影响几乎消失。王星星等[11]研究了紫铜与石墨在不同湿度大气环境中的载流摩擦磨损性能,结果表明:湿度范围为0~30%时水的毛细力作用会导致摩擦因数随相对湿度的增大而增大,接触电阻随石墨在接触面上铺展面积的增大而增大,当湿度超过80%时摩擦因数又会因石墨的润滑作用而减小。

综上所述,载流摩擦磨损性能会随着环境湿度的变化而发生改变,但由于试验设备、材料参数等原因,不同研究人员得出的规律及结论各有差异,且试验设备多为销-盘试验机等小型试验台,所能加载的电流和速度也十分有限,试验结果与地铁弓网材料的异常磨耗规律也不完全相同。因此本文作者采用环-块式高速载流摩擦磨损试验台,进一步研究相对湿度对弓网摩擦副载流摩擦磨损性能的影响。

1 载流摩擦试验

1.1 试验设备

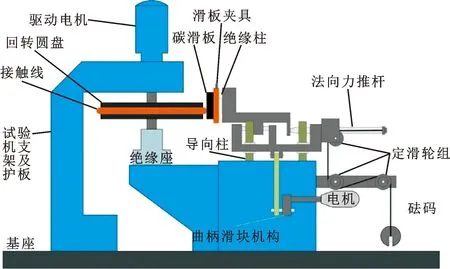

如图1所示,试验采用环-块式高速载流摩擦磨损试验台,它是由基座、支架、驱动电机、回转圆盘,以及镶嵌在圆盘上的接触线来模拟接触线;由滑板、夹具、法向力推杆、砝码、曲柄滑块机构来模拟受电弓及实际运行中的拉出动作。该试验台的回转速度在20~400 km/h范围内连续可调,回转盘直径为1 100 mm,滑板往复上下的行程为115 mm。

图1 试验设备示意Fig.1 Schematic of test equipment

电源及数据采集系统如图2所示,电源采用直流电源(DC),其参数可调,分别为DC180 V/800 A、DC1500 V/100 A,最大功率为150 kW;采用德国BBM数据采集仪配合计算机软件PAK将各传感器采集到的电压、电流、切向力、加速度等数据,放大、收集并储存在计算机内,采集仪采样频率在1~50 kHz可调,文中试验采用1 kHz。

使用FLUKE TiX640红外热成像仪采集接触副温度数据,其测量范围为-40~1 200 ℃;湿度控制采用3~5台多乐信HD-1386C除湿器,其额定功率为1 150 W,日除湿量110 L,用于降低环境湿度;采用奥克斯AJ-H811型加湿器维持试验环境的高湿度,其额定加湿量1 500 mL/h。采用赛默飞Quattro S扫描电子显微镜观察滑板表面形貌。

1.2 试验材料

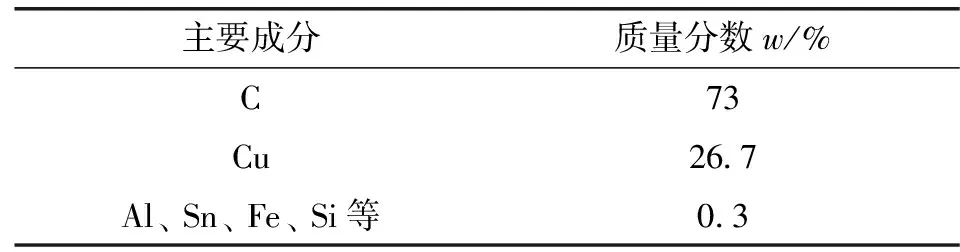

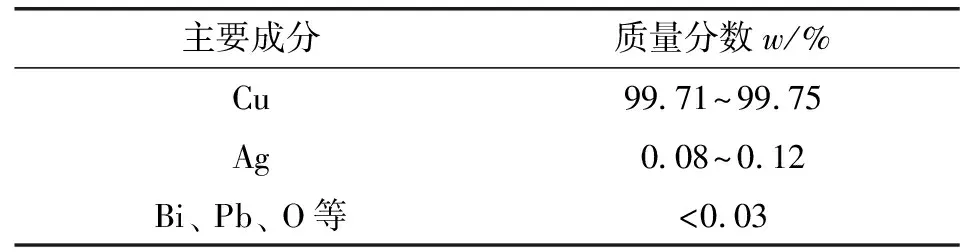

试验采用的滑块为浸金属碳滑板,该滑板为国内某地铁线路上正在服役的受电弓滑板。其化学成分如表1所示,主要成分为碳(C)和铜(Cu),其余成分为杂质。将滑板切割成尺寸为130 mm×35 mm×25 mm的长方体试样,每个试样质量在200 g左右。接触线采用双沟槽铜银合金接触线,其化学成分如表2所示,主要成分为铜(Cu)、银(Ag)。将接触线裁切到合适长度,预先弯曲成圆环放置一周以消除内应力,然后安装在一个直径为1 100 mm的回转圆盘上来模拟实际线路中架设在列车上方的刚性接触网。

表1 浸金属碳滑板试样成分

表2 铜银合金接触线试样成分

1.3 试验参数

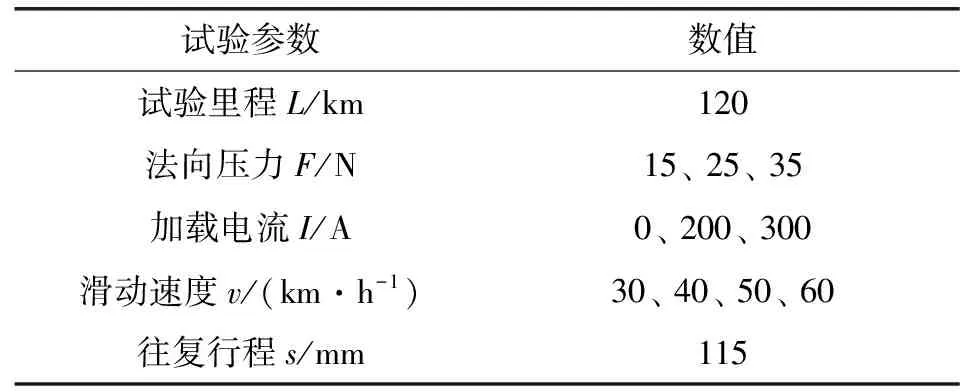

试验设置2个相对湿度范围:相对湿度在35%RH~80%RH之间为高湿度;相对湿度在10%RH~30%RH之间为低湿度。由于试验过程中环境湿度在不断变化,因此使用湿度计对湿度进行监控并及时干预,使用除湿器与加湿器相互配合使湿度稳定维持在35%RH以上或30%RH以下,以保证环境处于高湿度或低湿度。

通过加载砝码来模拟升弓法向正压力,驱动电机控制回转圆盘的速度来改变滑动速度,变频电机加曲柄滑块机构实现滑板往复模拟拉出运动,详细参数见表3。

表3 试验参数

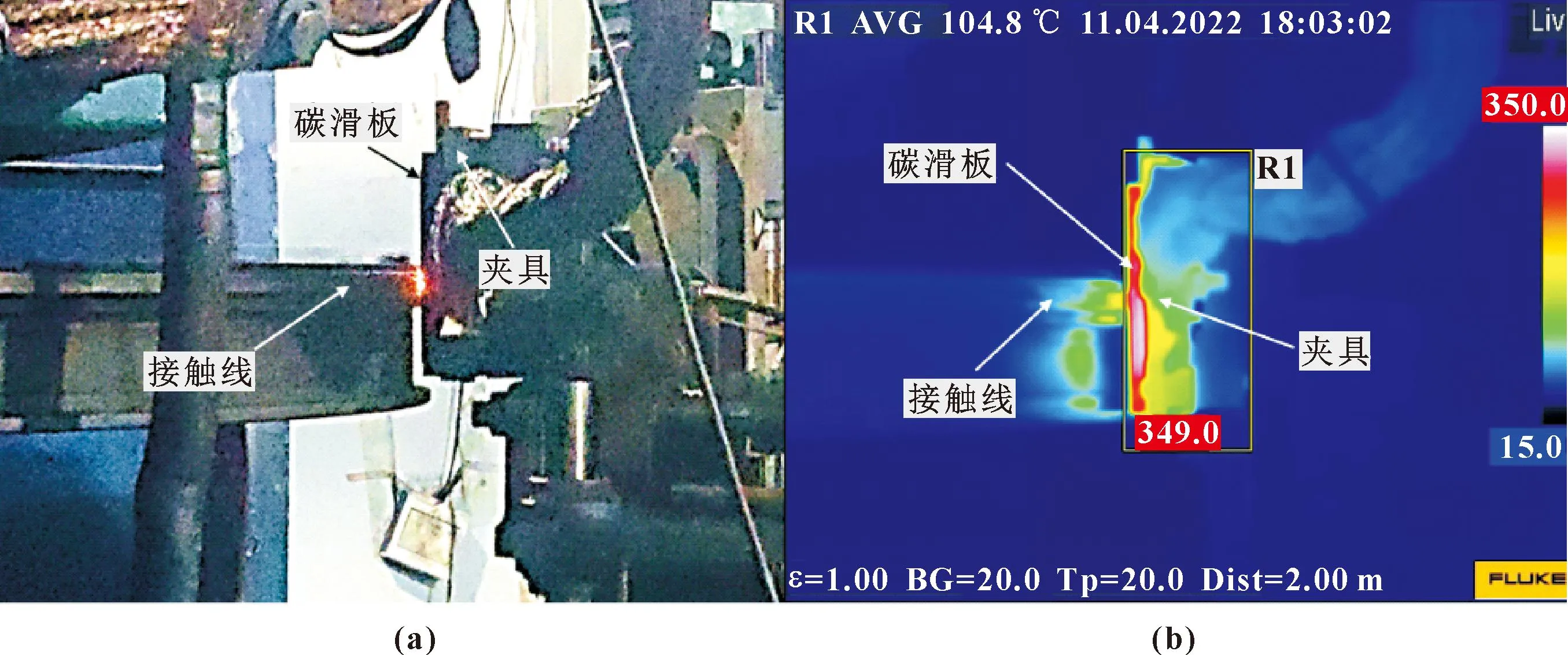

滑块与接触线摩擦的一侧用800#砂纸打磨,用于去除表面一些较为明显的凸起及加工过程产生的毛刺,使用95%体积分数的乙醇清洗表面,称量质量后安装于夹具上,如图3(a)所示。试验过程中,采用红外热像仪采集温度场,如图3(b)所示,其最高温度达到了350 ℃。

图3 摩擦接触副(a)及温度场(b)Fig.3 Friction contact pair(a) and temperature field(b)

2 试验结果及分析

试验温升(θ)为滑板最高温度(θmax)减去环境温度(θe),即θ=θmax-θe。由于试验过程中环境温度也会有所变化,文中环境温度取试验期间的平均环境温度,温度单位均为℃。

磨损量(m)为试验前滑板质量(mb)减去试验后的滑板质量(ma),即m=mb-ma,单位均为g。

平均电弧能量(以下简称“电弧能量”)计算公式:

(1)

2.1 高、低湿度下滑动速度对电弧能量和滑板温升的影响

浸金属碳滑板温升包括机械摩擦产生的摩擦热,电弧放电产生的电弧热及接触电阻产生的焦耳热[12]。图4示出了法向力为35 N,不加载电流时碳滑板温升随滑动速度的变化曲线。可知,滑板温升随着滑动速度的增大而增大,表明滑动速度的增加加剧了接触副间的机械摩擦,产生的摩擦热使得滑板温度升高。由于没有电流的参与,此时摩擦热是温升的主要热源。

图4 滑动速度对温升的影响(I=0,F=35 N)Fig.4 Influence of sliding speed on temperature rise (I=0,F=35 N)

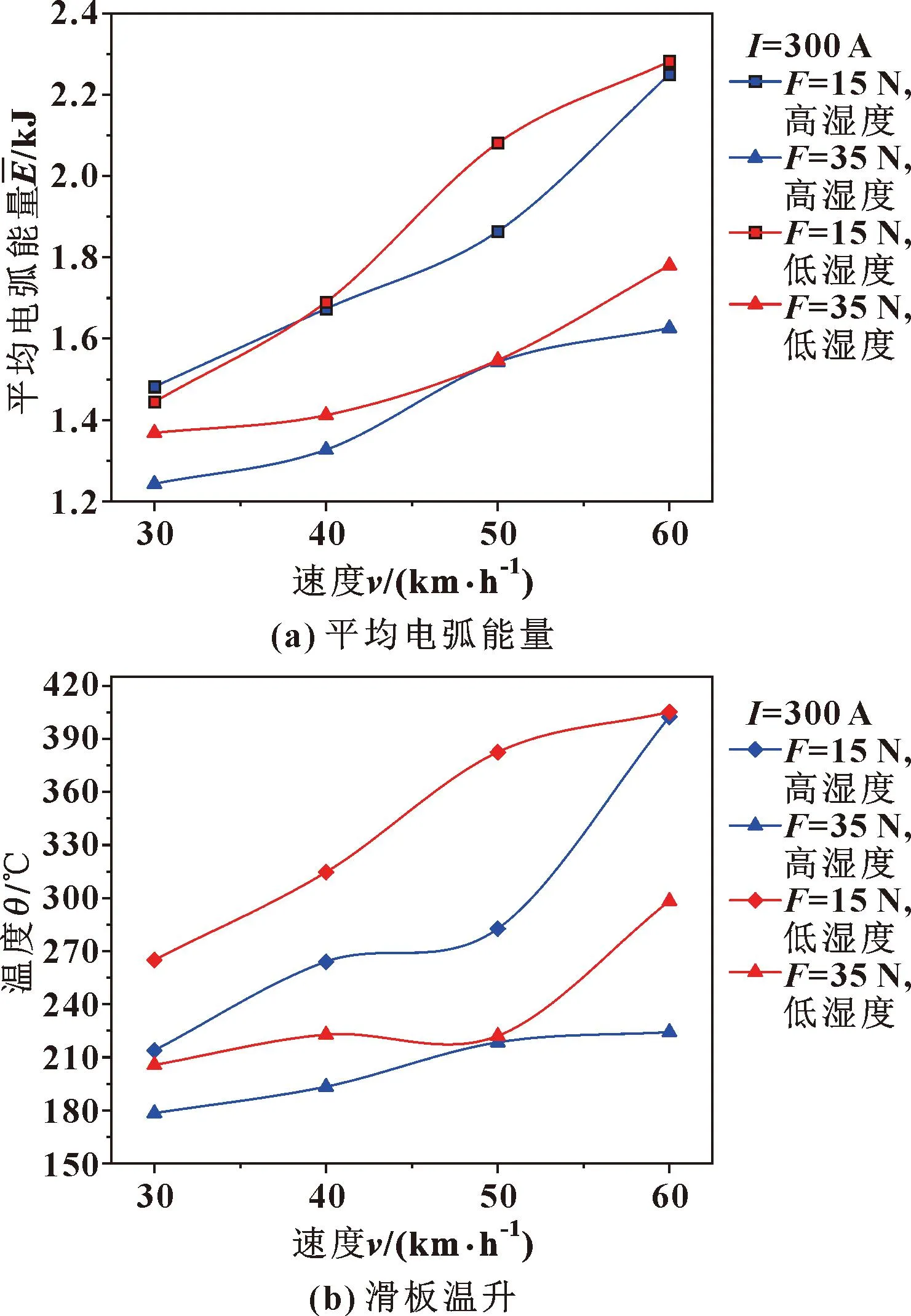

图5示出了在加载300 A电流时,高、低湿度工况下电弧能量及浸金属碳滑板温升随滑动速度的变化曲线。由图5(a)可知,高、低湿度工况下电弧能量随滑动速度的增大而增大。这是由于滑动速度的增大,接触副间的不稳定性增加,由此引发接触线-滑板间的振动加剧,致使放电现象更加频繁,电弧能量随之升高。

由图5(b)可知,高、低湿度工况下温升均随滑动速度的增加而增大。滑动速度的增加引发振动加剧,使得电弧放电频繁,电弧热急剧升高;而电弧放电产生的瞬时高温加快了接触副表面氧化物的生成,此时接触电阻增大,焦耳热增加。于是在摩擦热、电弧热、焦耳热的共同作用下,温升较无电流时大幅升高,且电弧热及焦耳热成为导致浸金属碳滑板温升的主要热源。

由图5中还可看出,同样工况下低湿度环境下的电弧能量及滑板温升都比高湿度环境下要大。

2.2 高、低湿度下电流大小对电弧能量和滑板温升的影响

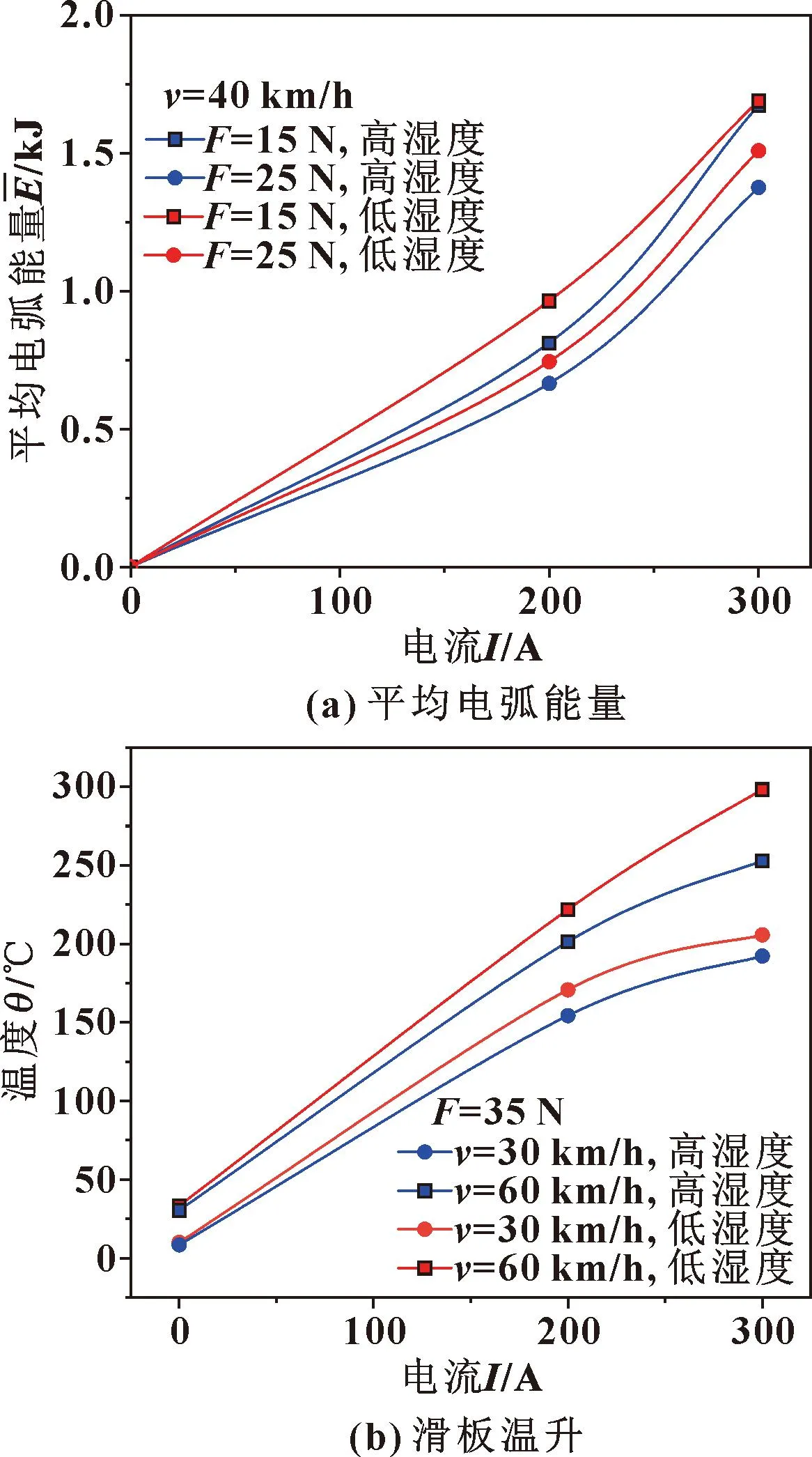

图6(a)示出了滑动速度40 km/h、法向力分别为15、25 N时,在高、低湿度下电弧能量随电流的变化曲线。当接触线上没有加载电流时,此时无法产生电弧,其电弧能量为0。当接触线加载电流时,电弧能量随电流的增大而增大,且相同工况下低湿度时电弧能量更高。

图6(b)示出了法向力为35 N、滑动速度分别为30、60 km/h时,在高、低湿度条件下滑板温升随电流的变化曲线。与电弧能量变化趋势相似,滑板温升随电流的增大而增大,且随滑动速度的增大而增大。其中I=300 A时滑板温升随速度变化的特性,与图5(b)中I=300 A时的趋势一致。

图5 高、低湿度下滑动速度对平均电弧能量及温升的影响Fig.5 Influence of sliding velocity on average arc energy(a)and temperature rise(b) at high humidity and low humidity

图6 高、低湿度下载流大小对平均电弧能量及温升的影响Fig.6 Influence of current on average arc energy(a) and temperature rise(b)at high humidity and low humidity

2.3 高、低湿度下法向力对电弧能量和滑板温升的影响

图7所示为电流为300 A、速度分别为30、50 km/h时,在高、低湿度下电弧能量和滑板温升随法向力的变化曲线。可以直观地看出,随着法向力的增大,高、低湿度下的电弧能量及滑板温升均逐渐降低,这是由于法向力的增大抑制了接触副之间的振动,使得接触情况得到改善,电弧起弧次数减少,产生的电弧热降低,于是电弧能量及温升都减小。

对比图7中相同工况下高、低湿度环境下的电弧能量和滑板温升可以发现,低湿度环境下的电弧能量和滑板温升大部分都高于高湿度环境下的电弧能量和滑板温升。这是由于高湿度环境氛围下,空气中水分含量较高,会在接触面上形成多层水膜[13-17],在一定程度上隔离了摩擦副之间的接触,减轻了磨损;另外,载流摩擦磨损过程中电流会引发电化学氧化[18],而形成的水膜在电化学氧化过程中生成大量离子,改善了电接触状态,从而一定程度上抑制了电弧的产生,导致电弧能量低于低湿度环境下的电弧能量;此外,水膜会吸收摩擦热[19]且水的比热容大,空气中的水分充分接触并吸收摩擦副产生的热量,所以高湿度环境更有利于散热。在低湿度情况下空气中水分含量较少,接触副产生的热量仅通过热对流、热辐射散失到空气中,散热效果低于高湿度环境,因而温升高于高湿度情况。

图7 高、低湿度下法向力对平均电弧能量及温升的影响Fig.7 Influence of normal force on average arc energy(a)and temperature rise(b) at high humidity and low humidity

2.4 相对湿度对电弧能量及滑板温升的影响

图8所示为图5(a)中平均电弧能量-速度曲线的一阶导数曲线,代表的是各工况下平均电弧能量的增长速率。由图8(a)可知,在高湿度环境下,当法向力较小时,速度的增大会加剧电弧能量的增长速率;在较大法向力时(地铁线路单条受电弓受压力一般为30 N),速度的增大会减缓电弧能量的增长速率。由图8(b)可知,在低湿度环境下,不同法向力下速度对电弧能量的影响则截然相反。当法向力较小时,速度的增大会减缓电弧能量的增长速率;当法向力较大时,速度的增大会加剧电弧能量增长的速率,但法向力35 N下的增长速率大部分工况仍低于15 N下。以上分析说明高湿度环境下适当增大法向力能减缓电弧能量增长速率,地铁列车大部分都运行在40~60 km/h的速度区间,根据电弧能量和滑板磨损率的关系[20],结合2.3节所述法向力的影响,在夏季湿度较高的环境下可以适当增大升弓压力以降低电弧能量,减少浸金属碳滑板的磨损。而在湿度较低的冬季,可以适当增加升弓力同时降低列车行驶速度,来减小浸金属碳滑板的磨损。

图8 滑动速度对平均电弧能量一阶导数的影响Fig.8 Influence of sliding velocity on 1st derivative of arc energy curves at high humidity (a) and low humidity(b)

2.5 相对湿度对滑板磨损的影响

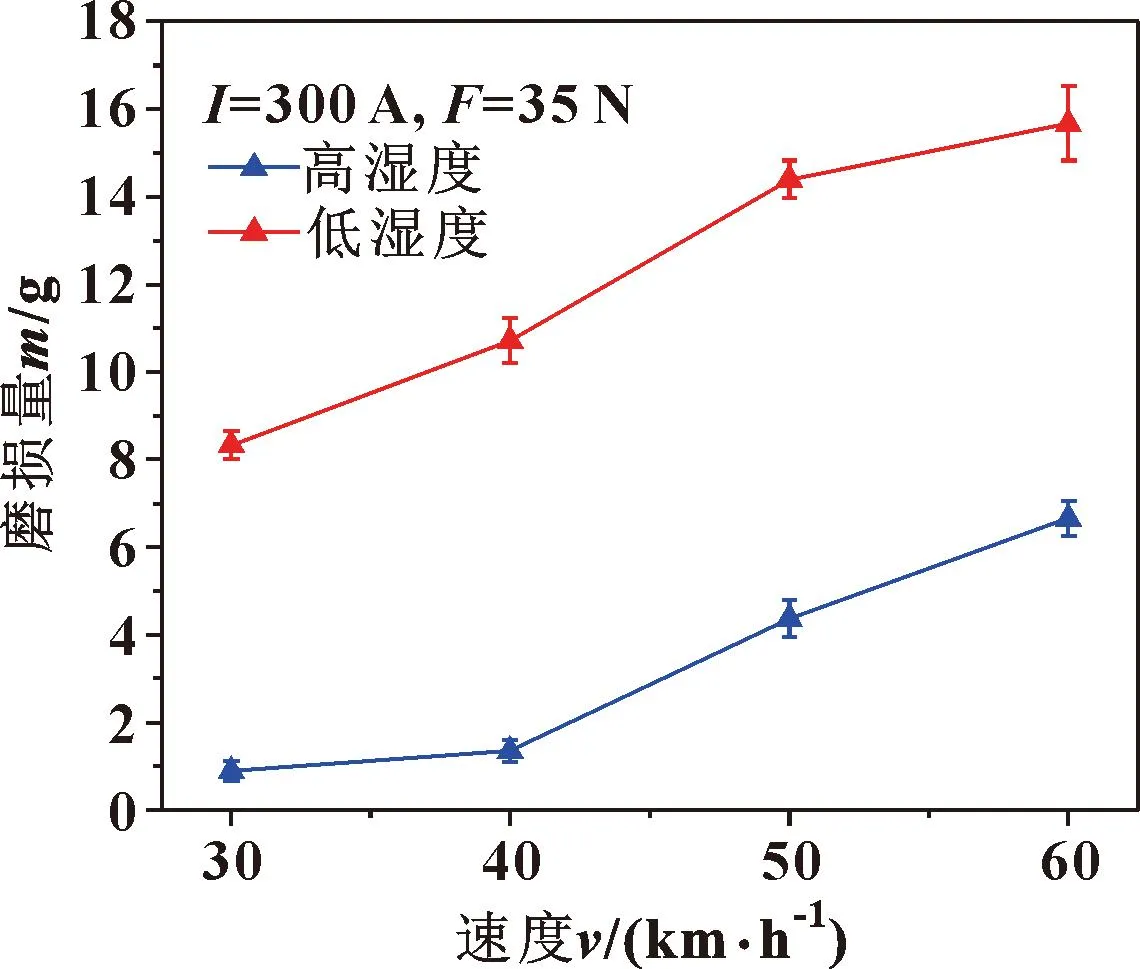

图9所示是电流为300 A、法向力为35 N时,高、低湿度环境下磨损量随滑动速度的变化曲线。可以直观看出,浸金属碳滑板的磨损量随滑动速度的增大而逐渐增加,且低湿度环境下磨损量高于高湿度环境下。这是因为,随着滑动速度的增大摩擦副间振动加剧,不稳定性增加,使得电弧放电现象频繁,摩擦副表面不断被电弧烧蚀,产生的凹坑、裂纹、熔融物使摩擦因数不断升高,磨损量随之增加;而高湿度环境下摩擦副表面附着的水膜起到一定的润滑作用,且其较好的散热作用减小了积温的影响,使得磨损量低于低湿度环境下。

图9 不同湿度时磨损量随滑动速度的变化Fig.9 Variation of wear mass with sliding speed under different humidity

图10所示是电流为300 A、速度为40 km/h时,高、低湿度环境下滑板磨损量随法向力的变化曲线。可知,高湿度环境下磨损量随法向力的增大逐渐减小,而低湿度环境下磨损量随法向力的增大而增大。

图10 不同湿度时磨损量随法向力的变化Fig.10 Variation of wear quantity with normal force at different humidity

高、低湿度环境下磨损量呈现出完全相反的趋势,造成这一现象的原因可能是高湿度下随着法向力的增大,摩擦副间的振动被抑制,电弧放电现象减少,电弧对于摩擦副表面的侵蚀作用减弱,加上水膜润滑作用使其磨损量逐步下降。而低湿度情况下摩擦副间无水膜润滑,由摩擦力计算公式可知,法向力的增大在减小接触副振动的同时也增大了摩擦力。

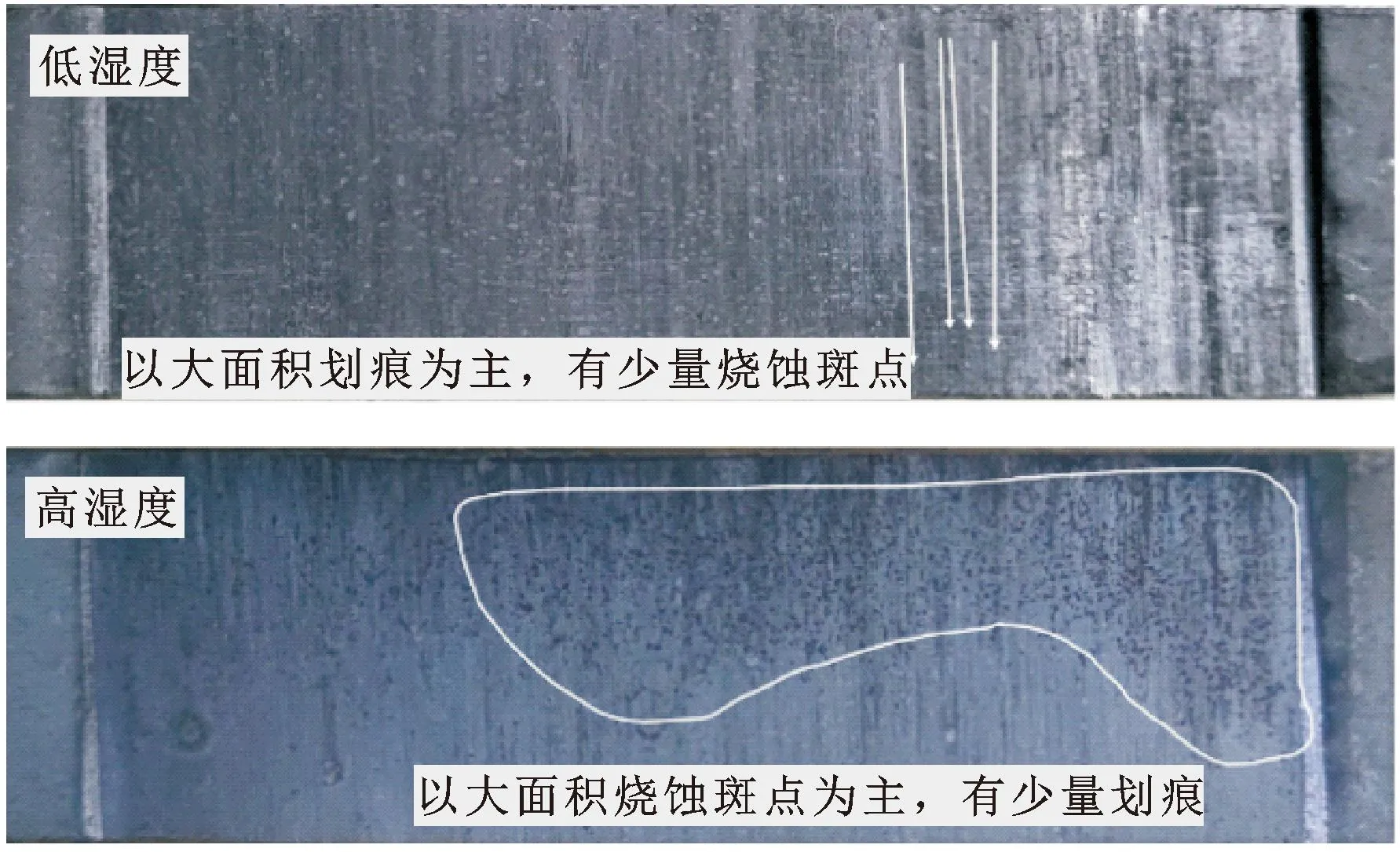

图11所示是相同工况下高、低湿度环境下浸金属碳滑板磨损后的表面。可以看出,低湿度环境下滑板表面有大量沿速度切线方向的划痕和犁沟,没有明显的烧蚀坑。高湿度环境下滑板表面以烧蚀斑点为主,划痕较少。由此可见低湿度环境下机械摩擦造成的磨损加重并占据主导地位,于是随着法向力的增大,磨损量不降反增。

图11 不同湿度环境下试验后的滑板表面(I=300 A、F=35 N、v=40 km/h)Fig.11 The surface of strips after test at different ambient humidity (I=300 A,F=35 N,v=40 km/h)

2.6 相对湿度对滑板磨损后表面形貌的影响

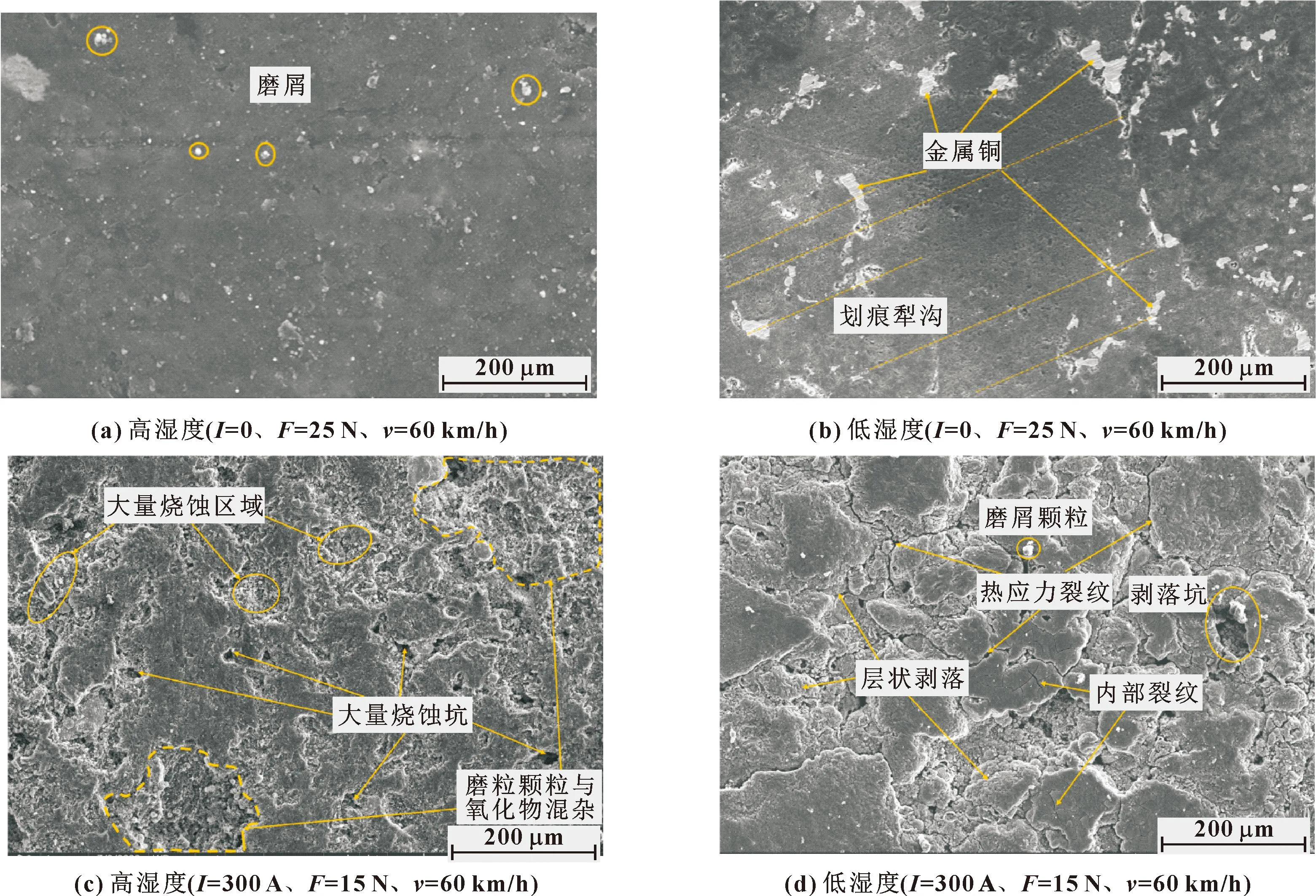

图12所示是不同工况和高、低湿度环境下浸金属碳滑板试验后的微观表面形貌,放大倍率为500倍。图12(a)是高湿度未加载电流的工况,图中有许多微小的磨屑,其余部分未见明显损伤;图12(b)是低湿度未加载电流的工况,图中除了磨屑外还有大量划痕犁沟,这说明低湿度环境下由于缺乏水膜的润滑,滑板表面被磨损出大量划痕犁沟,表面状态较高湿度下更差。

图12(c)是高湿度加载大电流及高速低法向力的恶劣工况,图中可见大量烧蚀区域,磨屑颗粒与熔融颗粒混杂,鲜有裂纹,滑板表面电弧烧蚀严重。图12(d)是图12(c)对应的低湿度工况,可以看到图中同样有大量烧蚀区域和磨屑颗粒,除此之外还有大量热应力裂纹、层状剥落以及剥落坑,这说明滑板表面除电弧烧蚀外,严重的积温导致其材料出现大量热应力裂纹,随后在严重机械摩擦作用下材料被剥离形成剥落坑,电弧继而烧蚀更深层的滑板材料以致形成大量层状剥落。宏观表现为滑板材料烧蚀磨损严重,产生大量粉末状碎屑。

图12 不同工况下磨损后的滑板表面形貌(500×)Fig.12 Surface morphology of the strips after wear under different working conditions(500 times magnification):(a)high humidity at I=0,F=25 N,v=60 km/h;(b)low humidity at I=0,F=25 N,v=60 km/h;(c)high humidity at I=300 A,F=15 N,v=60 km/h;(d)low humidity at I=300 A,F=15 N,v=60 km/h

3 结论

(1)不同环境湿度下滑动速度、电流强度、法向力对滑板温升、电弧能量的影响规律一致。对比高湿度环境,低湿度环境下电弧能量更大,因空气散热效果更差导致滑板温升更大。

(2)在中低速条件下,不同湿度环境会改变法向力对滑板磨损量的影响规律,高湿度环境下法向力的增大能降低滑板磨损量,而低湿度环境下机械摩擦导致的磨损增多,导致磨损量随法向力的增大而增大。

(3)在湿度较高的夏季,可以适当增加升弓力(法向力)来减小浸金属碳滑板的磨损。而在湿度较低的冬季,可以适当增加升弓力同时降低列车行驶速度,来减小浸金属碳滑板的磨损。

(4)相比高湿度环境,低湿度环境下浸金属碳滑板受到了更严重的机械摩擦,积温导致的热应力裂纹使得材料更易被剥落,表面状态更差。