某型翻转吊具索节裂纹原因分析及工艺改进

王义军 陈 旭 张志斌 付 强 张 涛

海南省三亚市91515 部队 三亚 572000

0 引言

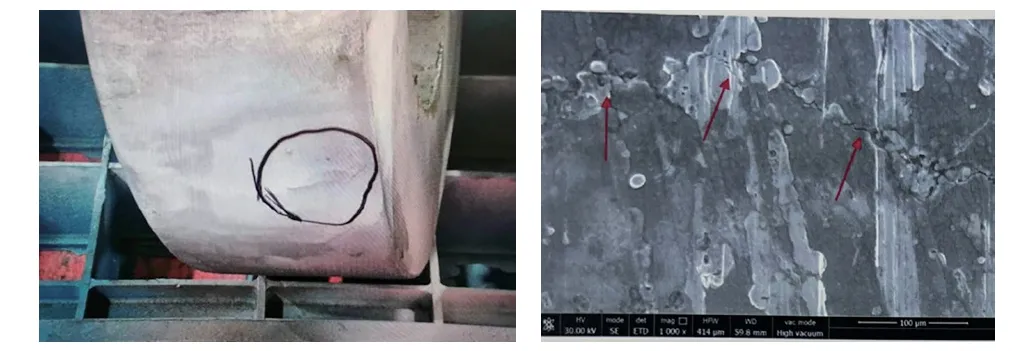

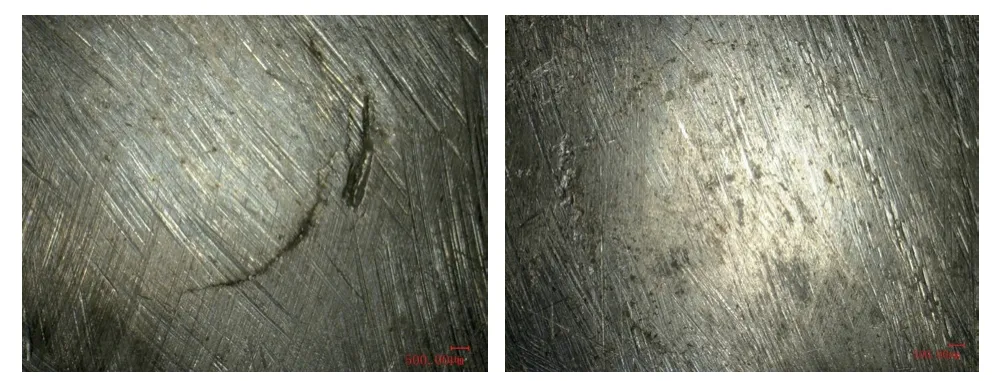

起重吊装作业中,吊索具起到了非常重要的作用,关系到吊装作业的安全性。翻转吊具可实现大型圆柱件从水平状态翻转为垂直状态,实现与地面深井对接吊装件。使用单位在对某批次新品探伤检查时发现主/副索具的开式索节表面存在裂纹的情况,如图1 所示。

图1 吊具裂纹图

本文针对探伤中出现的裂纹问题,采用故障树分析法[1],通过查阅相关技术资料和生产工艺标准,从设计、加工、装配、使用等方面深入剖析,建立了以索节裂纹为顶事件的故障树;采用自底向上的方法,结合故障机理分析,对故障树底事件逐一分析、排查,定位故障原因,为后续翻转吊具加工提供了改进的措施,有效地解决了索具裂纹的问题[2]。

1 故障树建立

1.1 翻转吊具

改型翻转吊具为专用吊索具,分为主副2 个部分,彼此独立,2 部分结构相似,尺寸不同。主副吊具主要由长方箱形吊梁、吊耳、叉架、销轴、拉板、索具、连接耳等组成。

其组成及结构为:主索具组成,φ52 mm×5.3 m 钢丝绳+ 开式索节52 mm;副索具组成,φ40 mm×13.27 m 钢丝绳+开式索节40 mm。

索具技术要求:1)钢丝绳在编结前需进行340 000 N 载荷预拉伸;2)340 000 N 载荷分别作用于2 根索节上,持续30 min,钢丝绳不允许断丝以及因接头处不牢固而产生明显的变形,卸载后量其伸长量,2 根之差不得超过±5 mm;3)试验完毕对开式浇铸接头和焊缝处进行磁力探伤检查,不允许有裂纹。

1.2 索具裂纹故障树建立

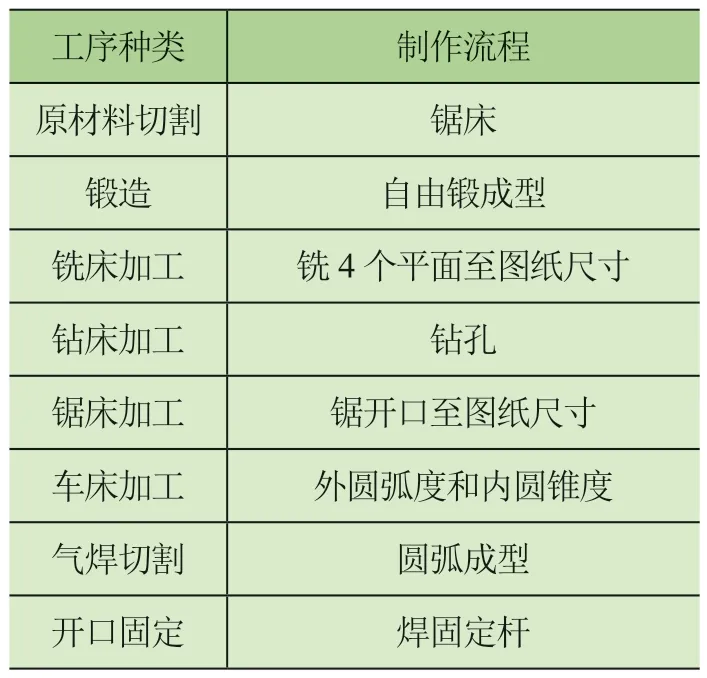

故障树图是一种性质十分特殊的倒立式树状逻辑因果关系图,主要通过事件符号、逻辑门符号和转移符号表述故障事件之间的因果关系。故障树分析法是把要分析的目标作为故障树的顶事件,以方框符号表示;经分析找出导致顶事件发生的所有直接原因,作为中间事件,以方框符号表示;作为逻辑门输入信号,将逻辑门输出信号与顶事件相连接形成因果关系,再跟踪找出导致每个中间事件发生的所有直接原因作为下一级中间事件,用逻辑门与上一级中间事件连接;以此程序追溯到导致组成系统所有部件故障发生的全部直接原因,作为故障树的底事件,以圆形符号表示,用逻辑门与上一级中间事件相连接,最终形成倒置的树状逻辑图[3,4]。根据索节生产工艺流程表1 建立图2 所示索具裂纹故障树。

表1 索节工艺流程

图2 开式索节裂纹故障树

2 故障树分析

图2 故障树中列出了可能造成索具裂纹的原因即底事件X1 ~X9,对开式索节裂纹取样(1 号、2 号试样)进行机理分析,结合机理分析结果,对所有底事件进行逐一分析和排查,找到索具裂纹产生的原因。

2.1 设计余量不足

查阅产品技术资料,该翻转吊具52 mm 开式索节为55 t、使用载荷为27.8 t,40 mm 开式索节设计载荷为34 t、使用载荷为17 t。根据索节结构,2 种索节均选取索节最小部位计算破断拉力为:1)52 mm 开式索节破断拉力:吊耳处412.36 t、腰部597.35 t;2)40 mm 开式索节破断拉力:吊耳处298.97 t、腰部369.07 t。

根据使用载荷数值和破断拉力,得到52 mm 开式索节的安全系数为14.83 倍,40 mm 开式索节的安全系数为17.58 倍,2 开式索节的安全系数均大于10 倍。故可排除设计强度不足的因素。

2.2 材料缺陷

设计图纸要求材质为35CrMo,依据合金结构钢标准[5],化学成分表如表2 所示。

表2 35CrMo 化学成分表 %

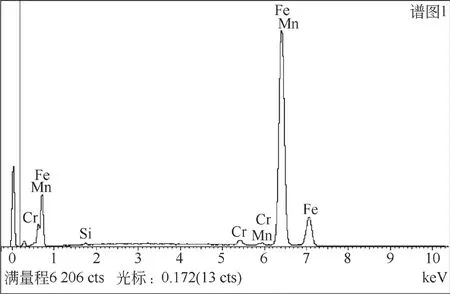

根据开式索节表面线性痕迹分析报告,材料成分与35CrMo 相符,基体化学成分能谱图如图3 所示,未见异常,故可排除原材料故障。

图3 基体化学成分能谱图

2.3 锻造余量不足

锻造工艺流程为:1)棒料装炉预热,预热区的温度为475℃±25℃;2)棒料送至天然气炉加热,加热时间为1 h,加热区域设定温度为1 150℃~1 120℃;3)加热后用机械手把棒料放在锻压机工作台开始锻造。

锻造工艺要求:1)锻造过程工件温度不得低于800℃,如果低于该温度,必须停止锻打,需重新进炉按工艺流程锻打,合计加热次数不得超过2 次;2)锻造整个过程中必须确保无过烧,无低温锻打,无断痕;3)锻造时锻造比必须大于等于3;4)开式索节锻造尺寸单边加工留量5 ~8 mm,锻造缺陷允许达到实有加工余量的1/2。

检查发现开式索节裂纹两侧均发现脱碳现象,且裂纹尖角圆钝,该种裂纹为褶皱,从形态及脱碳现象判断,褶皱底部未见扩展,该裂纹为锻造过程中形成的褶皱类缺陷。进一步对试样痕迹剖面组织形貌分析,1 号样品线性痕迹剖面呈30°的裂纹形态,裂纹深约70 μm、底部圆滑、两侧存在明显的脱碳现象;2 号样品线性痕迹剖面与1 号样品痕迹剖面形态相似,均为斜裂纹、呈45°,裂纹长约40 μm、底部圆滑、两侧存在明显的脱碳现象。

由于在自由锻温度变化较大的情况下易产生褶皱;褶皱或折叠是锻造过程中最易产生的缺陷,在锻造过程中很难避免。由于计算锻造下料的材料毛坯尺寸偏小,致使在锻造中遗留了少量的表面缺陷(如凹坑,折叠、皱褶等),在后续加工中没有被完全去除,遗留在产品中,此为产生裂纹的主要原因。

2.4 机加工

工艺路线为:铣四面→钻孔→锯开口→车锥面及锥孔→气割圆弧。

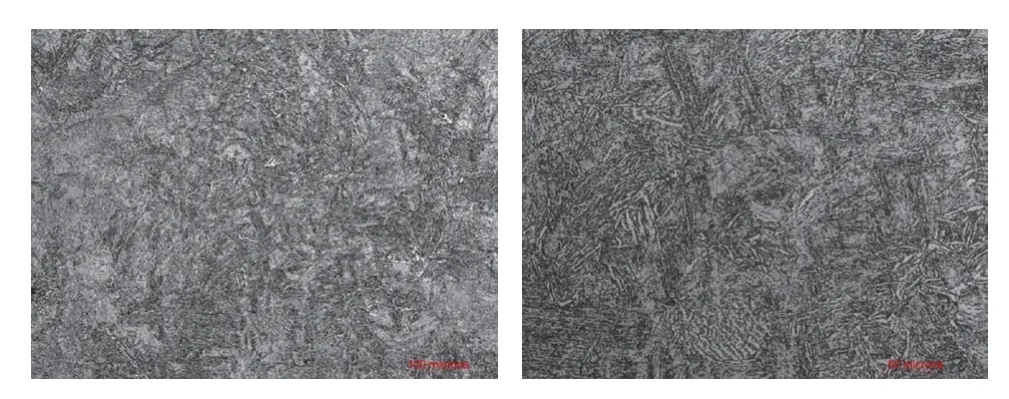

检查发现开式索节局部存在过热组织,经排查机械加工工艺及加工过程,发现在气割圆弧过程中气割温度过高,导致组织出现过热现象;进一步对痕迹截取试样进行金相分析,将试样进行磨抛后对内部非金属夹杂物进行评价,浸蚀后观察基体组织,2 个试样内部的非金属夹杂均小于1 级,但存在多处小疏松缺陷;基体的组织为索氏体组织,局部存在过热组织,如图4、图5 所示。由于毛坯预留加工量偏小,导致锻造褶皱没有完全去除,遗留在产品中,此为产生裂纹的次要原因。

图4 基体疏松形貌

图5 基体组织形貌

2.5 热处理

热处理工艺为:零件装筐平放,保持间隙→淬火温度为860 ℃±10 ℃,保温时间90 ~120 min,采用台车箱式电阻炉,每炉8 件,油冷→回火温度为540 ℃±20 ℃,保温时间150 ~180 min。采用台车箱式电阻炉,每炉8 件,空冷→硬度要求为HRC32 ~HRC36,抽取1 件进行硬度检查,满足图纸要求→外观100%检查,无肉眼可见裂纹。

对1 号金相试样进行显微硬度测试(HV0.2),结果为332、313、312、313、353(平均325),换算为洛氏硬度约为HRC32,符合设计要求。

通过金相分析和硬度测试得出,基体组织为索氏体组织,硬度符合图纸要求,经排查,热处理工艺及生产过程记录未发现异常。故可以排除热处理故障。

2.6 探伤时机不合理

检查发现索节存在5 处形态相似的线性痕迹,将其中的2 处分解后进行形貌观察。采用线切割方法将痕迹所在区域分解,分解后样品的宏观形貌如图6 所示,2个样品表面均存在明显的打磨痕迹,仅边缘区域可见原始的喷丸特征,表面中部区域可见弧线性的痕迹,长度在10 ~15 mm,1 号线性痕迹附近存在宽而深的机械损伤。微观观察结果表明痕迹区域可见裂纹缺陷,并可见明显的打磨痕迹,边缘未打磨区域呈喷丸形貌,如图7 所示。

图6 样品表面痕迹的宏观形貌图

图7 表面痕迹微观裂纹及喷丸形貌

该吊具在制造过程中采取磁粉探伤检查表面裂纹,但由于磁粉探伤是在热处理前进行的,在表面不易发现裂纹,存在探伤时机不恰当问题,加之机加工抛丸工序和镀锌掩盖了细裂纹的存在,影响了出厂磁粉探伤的检测结果。锻造产生的应力随着时间推移逐步释放,在索节的表面显现出裂纹。

2.7 表面处理

开式索节表面处理工序为电镀锌,电镀锌工艺路线为脱脂→清洗→电镀,电镀槽镀液温度为160 ~380℃,由于该工序作业温度较低,不会产生裂纹问题。故可排除表面处理造成产品出现裂纹缺陷。

2.8 装配不符合要求

开式索节浇铸工艺:1)检查钢绳规格长度和索节规格;2)头部用细铅丝扎紧,不得松懈;3)浇铸过程中索节中钢丝绳必须完全散头;4)完全清洗钢丝绳上的油脂;5)注意固定索具位置,使索具和钢丝绳轴线处于同一垂直位置,用火泥和胶布在索节底口处封闭;6)合金浇铸索节预热温度是300℃±20℃;7)锌基合金用电炉加热至500℃±5℃熔化后,再均匀浇入加热后的索节直至浇满冷却;8)必须在索节底口钢丝绳根部复涂上油脂,并要求用户定期进行检查涂油。

生产过程严格按照工艺要求执行,索节与钢丝绳的浇铸温度为300℃±20℃,作业温度较低,不会产生裂纹问题,故可排除索节装配过程造成裂纹缺陷的因素。

2.9 超载使用

经调查,开式索节设计载荷要求52 mm 开式索节为55 t,40 mm 开式索节为34 t。实际使用过程中52 mm 开式索节承载小于27.8 t,40 mm 开式索节小于17 t,使用过程未超出额定载荷。故可排除使用过程超载作业造成裂纹的因素。

2.10 原因分析

通过对9 个底事件的逐一分析可得出,开式索节表面线性痕迹为锻造过程中形成的褶皱类缺陷残留,在后续的使用过程中褶皱未发生扩展,该褶皱是在锻造过程中产生的。由于索节采用自由锻,锻造终锻温度800℃偏低,易造成锻料表层产生褶皱,且下料毛坯尺寸偏小、加工余量小,形成的表面褶皱等缺陷在后续加工中无法被去除,遗留在产品中。在切割工序中,由于采用气割加工方式造成局部过热,导致褶皱的进一步脱碳和扩展,锻造的应力随着时间推移逐步释放,在索节的表面显现出裂纹。由于磁粉探伤在热处理前进行,机加工抛丸工序和镀锌掩盖了细裂纹的存在,不易发现切割表面的裂纹,探伤时机存在不恰当的问题。

综上所述,锻造产生的应力、终锻温度偏低、锻造毛坯尺寸小、加工余量小、探伤时机不恰当,产品出厂前开式索节由于抛丸工序和镀锌层影响了磁粉探伤的检测结果,这是导致产品出现裂纹问题的原因。此外,采用相同的故障定位方法对另外2 批次问题索节进行磁粉探伤,发现索节同样出现表面裂纹,故障机理一致。

3 采取的改进措施

通过对索具裂纹故障树分析和取样机理分析,排查得到了裂纹产生的原因,并制定了相应的改进措施,以提高产品合格率。

1)原材料复验 增加原材料入厂复验要求,从源头进行质量控制,避免缺陷流入下游工序。原材料入厂需有原材料材质报告,入厂需进行化学成分和力学性能检测,并按照GJB 1508A—2004《变形金属超声检验方法》的规定进行超声探伤,不允许存在裂纹、夹杂等缺陷,合格后方可入库,同时保存料头以便追溯。

2)优化锻造工艺 优化锻造工艺,锻造终锻温度由800℃改为850℃;将自由锻毛坯尺寸加大,增加加工余量,加工余量由原来的单边5 ~8 mm 加大至10 ~14 mm;并对锻造后的坯料进行超声探伤,确保锻料无锻造缺陷。

3)改善加工工艺 工艺路线修改为:划线→铣四方→钻中心孔→粗车外圆→钻孔→粗铣外形→热处理→铣四面→精车锥度→扩孔→铣外形→铣丝槽→探伤。由原来的气割圆弧工艺改为铣削圆弧加工工艺,避免出现局部过热现象而导致的裂纹产生与扩展;将磁粉探伤工序由热处理前调整至精加工全部完成后进行。通过调整,保证了机加工和热处理过程无缺陷产生,更有效地控制产品的质量。

4 结论

本文针对某型翻转吊具索节裂纹故障,采用故障树分析方法和索节裂纹试样机理分析,通过故障树建立、底事件分析排查,准确有效地对故障进行了定位,确定了造成该批次吊索具裂纹的原因。根据裂纹原因,制定了加强原材料入厂复验要求、优化锻造工艺、改善加工工艺等措施有效地解决索具裂纹问题,为解决同类问题提供了思路和方法。