深海无人系统大长径比环肋圆柱壳结构设计与试验研究

陈沙古,高 原,吴智睿,郁 伟,周 成,刘 成

(1.中国船舶科学研究中心,江苏 无锡 214082;2.深海技术科学太湖实验室,江苏 无锡 214082)

耐压结构是水下装备系统的关重件,用来集成搭载设备单元、电子元器件及传感器等,为其提供常压环境,保证其不受海水压力和腐蚀的影响,因此耐压结构需要具备足够的强度和可靠的密封[1-4]。环肋圆柱壳是一种最为典型的耐压结构,也是深海无人系统广泛采用的耐压结构形式。

受静水压力的闭合环肋圆柱壳应力一般是采用基于薄壳理论的轴对称圆柱壳弯曲微分方程[5-7]来研究。典型的简化力学模型有两种:一种是不考虑肋骨布置和形状差异,将环肋视为圆柱壳梁的弹性支座,假定环肋的形心与圆柱壳壳板形心重合,环肋的作用以肋骨横剖面面积的方式折算到壳板中曲面上;另一种是将环肋圆柱壳分解为肋骨腹板(二维环板)、肋骨翼板(一维圆环)和圆柱壳3 部分进行联立求解[8]。目前中国现行的潜艇、潜水器等耐压结构设计标准基本是基于上述两类简化力学模型建立的[9-10]。关于环肋圆柱壳耐压结构的应用设计研究,针对潜艇或潜水器结构,其长径比(L/D)通常较小,往往不大于3[11-12]。随着深海耐压结构的应用需求,环肋圆柱壳舱段长度有不断增加的趋势,长舱段环肋圆柱壳舱段的稳定性问题将更为突出。长舱段环肋圆柱壳主要应用于较大深度的水下环境,其结构力学特性的计算方法可以参考普通环肋圆柱壳;然而长舱段与普通环肋圆柱壳结构参数的不同,所受外部压力亦较普通环肋圆柱壳有较大的增加,造成普通环肋圆柱壳结构力学特性计算方法不完全适用于长舱段耐压结构设计[13]。

这里以一种超长型深海无人系统耐压结构设计为例,围绕大长径比环肋圆柱壳的结构形式、设计计算、仿真分析、模型验证等开展研究,为该型深海无人系统结构设计提供技术支撑,也为其他类似耐压结构设计提供参考。

1 结构设计要求

为满足该型深海无人系统内部单元、元器件等设备的安装空间和接口要求,环肋圆柱壳耐压结构的主要设计指标如下[14]:

1)圆柱壳内直径1.0 m,耐压结构长度不小于11.0 m,长径比L/D大于11;

2)最大外径不超过1.4 m。

2 结构形式

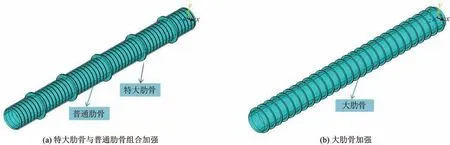

这里的圆柱壳舱段长度L与其直径D之比(L/D)很大,是超长型圆柱壳结构,为提高圆柱壳结构的强度与稳定性,利用间隔布置环形肋骨的方式对其进行加强。肋骨加强有2 种,如图1 所示:一是采用特大肋骨与普通肋骨组合的加强方式;二是大肋骨的加强方式。为适应深海无人系统整体外形的约束要求(最大外径不超过1.4 m),并兼顾耐压结构外部浮力材料、电缆的敷设需要,圆柱壳结构布局上不宜采用特大肋骨形式。因此,这里圆柱壳结构确定采取大肋骨加强形式。

图1 圆柱壳结构肋骨加强形式示意Fig.1 The rib type of cylindrical shell structures

3 结构设计

该深海无人系统耐压结构的材质为某高强度钢材料,材料弹性模量取1.96×105MPa,泊松比为0.3。

根据相关方法[7-10],圆柱壳结构的壳板厚度t应满足关系式:

式中:pc为计算压力;σs为材料屈服强度;R为圆柱壳内半径;K2,0为应力系数。

当R=500 mm、pc取15 MPa时,按系数K2,0=1.1进行壳板厚度估算,代入参数可得:

当圆柱壳半径R=500 mm,弹性模量E=1.96×105MPa,泊松比μ=0.3,壳板厚度t=14 mm 时,肋骨间距l满足关系式:

根据现行相关标准[9]方法分析肋骨惯性矩的取值要求,为保证环肋圆柱壳舱段不发生总体失稳,有

因此可以得出计及壳板带宽的肋骨惯性矩I应满足:

显然,肋骨间距l越大,肋骨惯性矩要求越大。

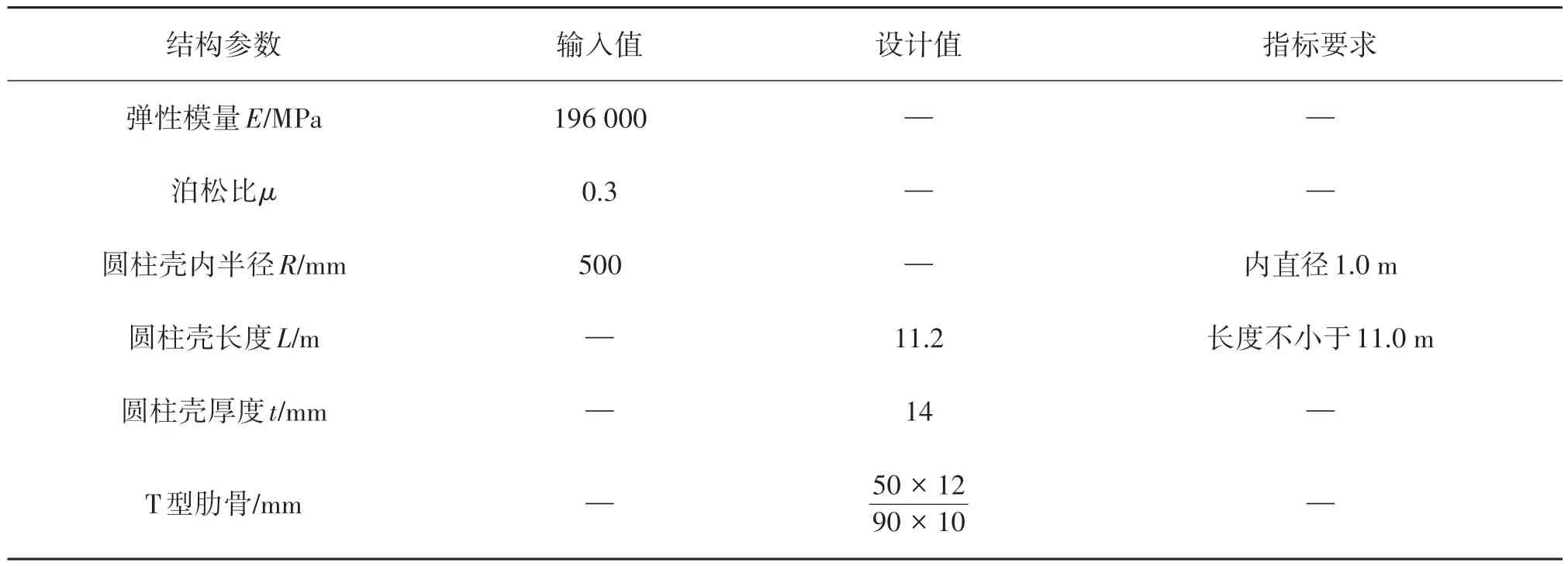

这里圆柱壳结构肋骨之间的耐压壳板上需要开设一定数量的开孔围壁,用于保障耐压结构内外的电缆穿舱。结合式(6),并兼顾考虑开孔围壁的设计与工艺需求,肋骨间距取为l=400 mm。当肋骨型材取时(分子为T型肋骨面板的宽度×厚度;分母为T型肋骨腹板的高度×厚度),可以满足式(10)惯性矩的要求。因此,可以得到环肋圆柱壳结构方案如图2所示,设计参数汇总如表1所示。

表1 环肋圆柱壳结构设计参数汇总Tab.1 Structural design parameters of the ring-stiffened cylindrical shell

图2 环肋圆柱壳结构设计方案Fig.2 The design scheme of the ring-stiffened cylindrical shell

4 结构强度与稳定性计算

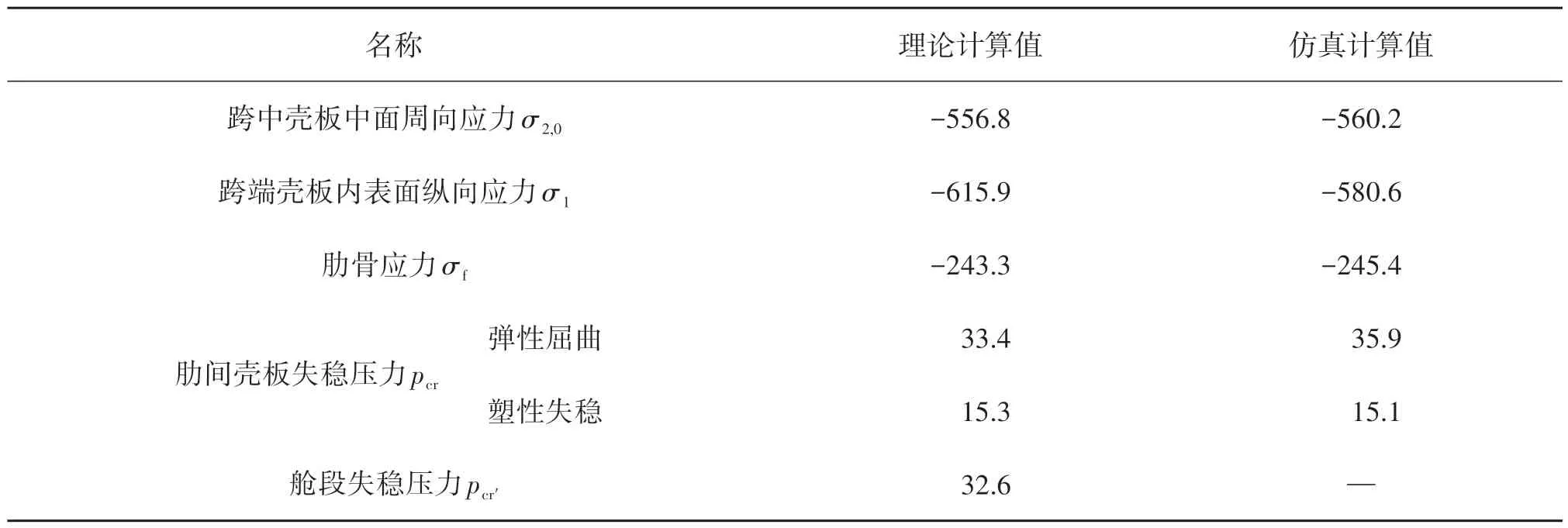

参考现行相关标准方法[9-10],对环肋圆柱壳结构的典型应力强度和稳定性进行计算,该大长径比环肋圆柱壳结构的计算结果见表2(表中的负值表示为压应力,材料屈服强度σs取为785 MPa),结果表明其应力强度和稳定性满足相关强度标准要求。

表2 环肋圆柱壳结构强度与稳定性计算结果Tab.2 Calculation results of strength and stability of ring-stiffened cylindrical shell

进一步采用有限元软件对其进行数值仿真计算,选用shell163壳单元建模,有限元模型如图3所示,单元划分网格10 mm×10 mm,在模型圆柱壳表面施加面载荷pc,模型一端的端部节点施加固支位移约束,模型另一端的端部节点施加UX、UY位移约束(x,y方向的位移为0),并施加轴向压作用力Fz,Fz=-pcπR2/N,N为端部节点数量。

图3 环肋圆柱壳结构有限元模型Fig.3 The finite element model of the ring-stiffened cylindrical shell

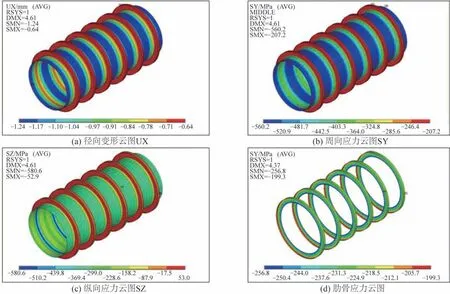

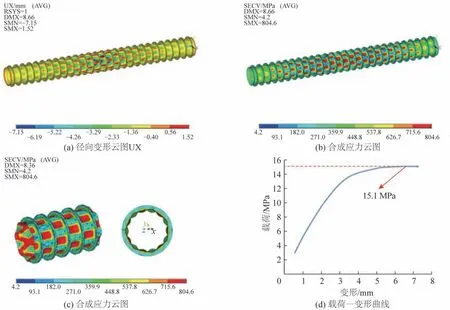

在计算压力pc载荷下,环肋圆柱壳结构的仿真云图如图4所示,计算结果表明:

图4 环肋圆柱壳结构仿真计算云图Fig.4 The simulation results of ring-stiffened cylindrical shells

1)圆柱壳结构的径向收缩最大变形为1.24 mm,发生在相邻肋骨的跨中位置;而在轴向方向上,其结构整体变形收缩量约为7.30 mm。

2)相邻肋骨间跨中耐压壳板中面周向应力为-560.2 MPa。

3)肋骨根部耐压壳板内表面纵向应力为-580.6 MPa。

4)肋骨面板应力为-234.0 MPa,肋骨腹板根部应力为-256.8 MPa,肋骨平均应力为-245.4 MPa。

对环肋圆柱壳结构进行弹性屈曲计算,屈曲模态云图如图5所示。计算结果表明,环肋圆柱壳结构的弹性屈曲压力为35.9 MPa,失稳模式为圆柱壳肋间局部失稳。

图5 环肋圆柱壳结构弹性屈曲模态Fig.5 Elastic buckling modes of ring-stiffened cylindrical shell

对环肋圆柱壳结构进行极限承载能力计算,在前述弹性屈曲计算的屈曲模态上导入几何初始缺陷,设置初始缺陷的幅值为0.15t(即2.1 mm),同时设置材料的屈服强度为785.0 MPa,利用弧长法进行非线性屈曲分析。环肋圆柱壳结构极限承载能力计算结果如图6所示,失稳压力为15.1 MPa。

图6 环肋圆柱壳结构弹塑性计算结果Fig.6 Elastic-plastic calculation results of the ring-stiffened cylindrical shell

表3 给出了采用理论方法和数值仿真方法环肋圆柱壳结构强度与稳定性计算结果,两种方法的计算结果基本一致,证明了设计计算的正确性。

表3 环肋圆柱壳结构强度与稳定性计算结果汇总Tab.3 Calculation results of strength and stability of the ring-stiffened cylindrical shell 单位: MPa

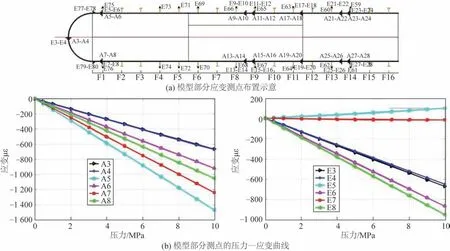

5 结构模型试验

为验证环肋圆柱壳结构设计,研制结构模型开展水压试验研究,模型实物如图7所示。通过电阻应变传感器,在模型试验过程中对其典型部位进行了结构应力应变响应监测,图8为模型试验时应变测点的压力—应变曲线,结果表明其呈现良好的线性和回复性,可以根据应变测量值由胡克定律估算结构应力。

图7 环肋圆柱壳结构模型照片Fig.7 The photo of the ring-stiffened cylindrical shell

图8 模型试验时应变测点布置及各测点压力—应变曲线Fig.8 The layout of strain measuring points and the pressure-strain curves of each point during model tests

根据试验结果,可以推算出计算压力下的模型结构应力,试验结果表明:

1)肋骨面板应力最大值为-231.4 MPa,测点平均值为-221.6 MPa,详见表4所示;

表4 肋骨面板应力试验值Tab.4 Test results of rib stress 单位: MPa

2)跨中壳板中面周向应力最大值为-589.1 MPa,平均约为-565.2 MPa,详见表5所示;

3)跨端壳板内表面纵向应力最大值为-580.8 MPa,平均约为-559.3 MPa,详见表6所示。

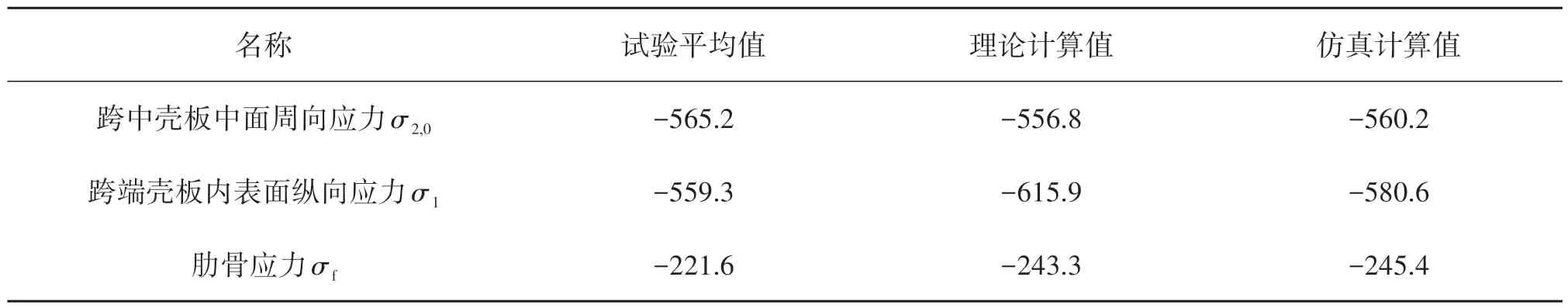

将模型试验结果与计算值进行比较,具体见表7,结果表明:

表7 模型应力试验值与计算值比较Tab.7 The comparison of model stress test values with calculated values 单位: MPa

1)跨中壳板中面周向应力试验平均值为-565.2 MPa,与模型的理论计算值、仿真计算值较为一致;

2)跨端壳板内表面纵向应力试验平均值为-559.3 MPa,其试验结果要略小于模型理论计算值,这是因为在跨端肋骨根部存在角焊缝,应变测点布置虽然抵近肋骨根部焊缝,但该处应力梯度较大,其试验测得的结果不是最大值;

3)肋骨面板应力平均值为-221.6 MPa,该处给出的模型理论计算值为肋骨根部对应的肋骨应力,由于是外肋骨,肋骨根部的肋骨应力最大、肋骨面板的肋骨应力最小,提取肋骨面板应力仿真计算值(-234.0 MPa)与模型试验结果较为一致。

6 结 语

针对大长径比环肋圆柱壳结构开展了结构设计、计算分析及试验验证等研究,主要结论如下:

1)综合兼顾超长型深海无人系统的外形约束和外部布置需求,该大长径比环肋圆柱壳宜采用大肋骨的加强结构形式。

2)参考现行相关标准方法,提出了满足设计指标的环肋圆柱壳结构设计方案,通过数值仿真和模型试验,综合验证了结构计算分析的正确性和有效性。

3)大长径比环肋圆柱壳结构设计的有关计算分析结果,可以为超长型深海无人系统结构设计提供技术支撑。