掺稀稠油重组分沉积规律研究

黄辉荣,虞维超,唐艺宁,梁平,王大庆,孙晓波

1 重庆科技大学石油与天然气工程学院,重庆 401331

2 国家石油天然气管网集团有限公司油气调控中心,北京 100013

3 重庆相国寺储气库有限公司,重庆 401120

0 引言

经过多年的开采,常规油气资源日益枯竭,人们逐渐将目光转向稠油等非常规油气资源的勘探开发中,以满足经济社会发展的需要。然而,稠油因重组分含量高,致使其具有较高的凝点和黏度,流动性差。在原油输送过程中,随着沿线输送温度的降低,稠油中的蜡、胶质、沥青质等重组分析出沉积在管壁上,使得管输效率降低,甚至堵塞管道,给管输安全带来巨大威胁,已成为制约稠油安全、高效输送的关键技术瓶颈,亟待解决[1-2]。

实现稠油高效输送的关键在于改善稠油的流动性[3]。目前,改善稠油流动性的方法较多,主要包括加热、电场、掺稀、乳化、添加化学降黏剂等[4]。传统的加热输送能够改善稠油的流动性,但该方法能耗高、投资大[4];电场对稠油虽有一定改性效果,但该方法受稠油中重金属粒子、胶质沥青质含量、含水量等多因素的影响,改性效果不稳定[5-7];乳化输送不仅需要敷设掺液管线投资较大,且后期存在脱水难、成本高的问题[8-10];添加化学降黏剂输送受稠油组成、剪切历史和热历史影响,普适性较差,推广时有一定的局限性[11-13];掺稀输送因其对稠油降黏效果好,操作过程简单等特点,在国内外学者中引起了广泛关注[14-16]。在国外,Dehaghani[17]等人详细探讨了稠油与工业溶剂、气体冷凝物以及石脑油分别掺混后的黏度变化规律,建立了不同溶剂与稠油掺混后的黏度预测模型。Fakher[18]等人基于自主研发的掺稀溶剂,研究了溶剂类型及浓度对稠油黏度的影响,结果表明稠油中沥青质含量是影响稠油黏度的关键因素,溶剂对沥青质的溶解效果越好,则溶剂对稠油流动性的改善效果越好。在国内,唐道明[15]等人基于稠油与不同轻质原油掺混后的黏度变化规律,采用遗传算法建立了掺混原油的黏度预测模型,实现了不同掺混条件下混合原油黏度的预测。郭长会[16]等人则研究了稠油和稀油掺混比例对掺混原油输送能耗的影响,建立了关联输送能耗与掺稀比的数学模型,实现了稀油掺混量与输送能耗之间的定量描述。综上,在稠油掺稀输送中,学者们重点探讨了溶剂类型、掺混比例等对掺混稠油黏度的影响,获得了不同掺混条件下掺混原油黏度的变化规律,但在这些研究中,对掺混稠油在输送过程中的沉积规律关注较少。

基于此,本文采用小型沉积实验装置,系统研究稀油类型、搅拌速率、掺混比例、沉积时间等对掺稀稠油沉积过程的影响,获得不同条件下掺稀稠油沉积物质量的变化规律;采用四组分法分析沉积物的组成,揭示引起掺稀稠油沉积物质量变化的机理,厘清掺稀稠油宏观参数与沉积规律的内在联系,以期为掺稀稠油沉积规律的研究奠定基础,为稠油掺稀输送工艺参数的确定提供理论指导。

1 实验材料及实验方法

1.1 实验材料

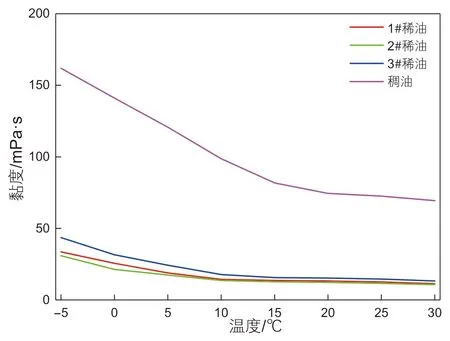

本文选取了一种稠油和两种稀油作为试验油样,油品取自中石油新疆某油田,稀油及稠油的基础物性参数如表1 所示。从表中可以看出,稠油中蜡、胶质、沥青质含量明显高于1#、2#和3#稀油。对比析蜡点、密度和黏度发现,稠油的析蜡点、密度以及黏度均较大,且随着温度的降低,稠油黏度显著增大(图1)。

图1 稠油及稀油黏温曲线图Fig. 1 The viscosity-temperature curves of heavy oil and light oil

表1 原油组分表Table 1 The composition of crude oil

1.2 实验方法

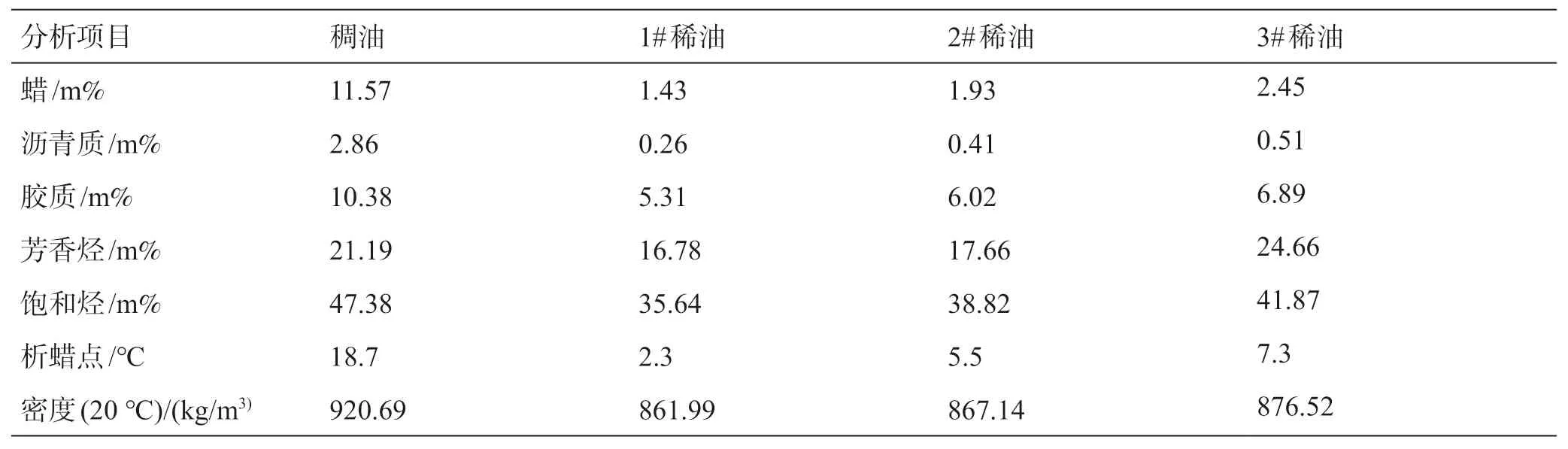

本文采用小型沉积实验装置探讨油壁温差、剪切速率、掺混比例、沉积时间等对沉积质量和沉积速率的影响。小型沉积实验装置由循环水浴、冷指筒、冷指、搅拌器等几部分组成(图2)。循环水浴包括外部循环水浴和冷指循环水浴两部分,水浴内通过去离子水控制冷指筒及冷指的温度。根据现场实际生产条件,本实验选定油温30 ℃,冷指温度10 ℃作为实验条件。实验细节如下:将稠油及稀油60 ℃的水浴中恒温4 h以消除热历史;将消除热历史的稠油及稀油油样按照实验所需的体积比进行掺混,并将掺混好的油样放到60 ℃的水浴中备用;提前启动沉积实验装置的外部循环水浴,确保冷指筒内温度达到30 ℃,将油样倒入筒中;启动冷指循环水浴,当冷指温度为10 ℃时,将冷指放入冷指筒中开始实验;达到相应的沉积时间后,将冷指取出并刮取沉积物进行称重。

图2 沉积实验装置示意图Fig. 2 Schematic diagram of deposition experimental equipment

依据规范SY/T 7550-2012《原油中蜡、胶质、沥青质含量的测定》对沉积物的组成进行分析。测试时,首先根据沥青质不溶于正庚烷、溶于甲苯的特点,采用正庚烷将沥青质与蜡和胶质分离,通过甲苯溶解沥青质,最后除去溶剂即可获得沉积物的沥青质含量;借助氧化铝色谱柱、脱蜡溶剂苯—丙酮混合物,以冷冻结晶法获得沉积物的蜡含量;最后,通过差减法获得沉积物中的胶质含量。

析蜡点依据规范SY/T 0545-2012《原油析蜡热特性参数的测定 差示扫描量热法》进行测定。测试时,将消除热历史的样品用细针浸入到液体坩埚中,样品量约为8 mg。将装好样品的坩埚放置到仪器中(TA200),将其从80 ℃降温至-20 ℃,降温速率为5 ℃/min。当实验结束后,通过样品的热流曲线即可获得析蜡点。

2 实验结果及讨论

2.1 稀油组成及掺混比例对沉积规律的影响

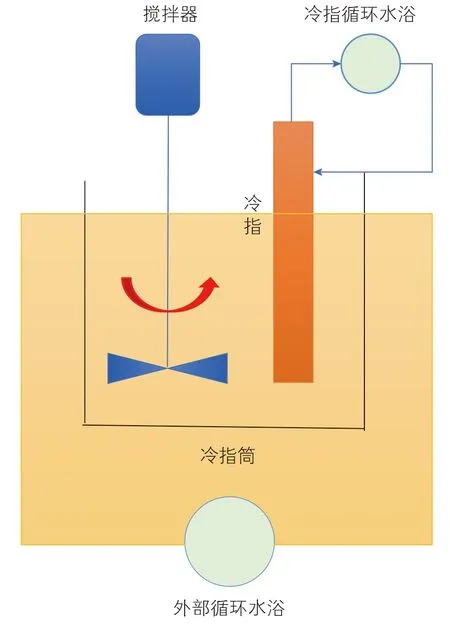

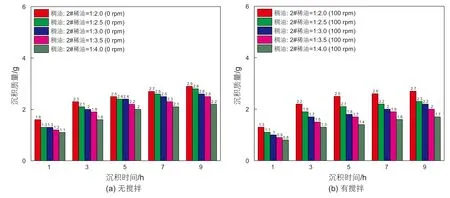

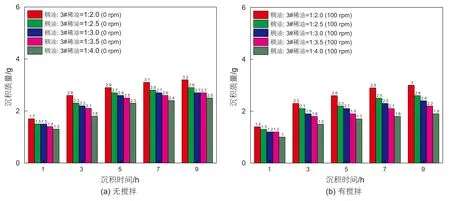

稠油在进行掺稀输送时,稀油的种类及掺混比例是影响稠油输送的关键因素。基于此,本节主要探讨稀油类型及掺混比例对掺混原油沉积规律的影响,结果如图3—图5 所示。

图3 不同掺混比例下稠油-1#稀油沉积物质量随时间变化Fig. 3 The varation of the sediment quality of heavy oil-1# light oil with time under different mixing ratios

图4 不同掺混比例下稠油-2#稀油沉积物质量随时间变化Fig. 4 The varation of the sediment quality of heavy oil-2# light oil with time under different mixing ratios

图5 不同掺混比例下稠油-3#稀油沉积物质量随时间变化Fig. 5 The varation of the sediment quality of heavy oil-3# light oil with time under different mixing ratios

从图3 中可以看出,对于稠油和1#稀油配制的掺混原油,其沉积规律主要呈现出3 点变化:一是在相同掺混比例下,随着沉积时间增加,沉积物质量增大。以掺混比例为1:3(稠油:1#稀油)时的实验体系为例(图3a),在无搅拌条件下,当沉积时间为1 h时,沉积物质量为1.1 g;当沉积增加到3 h,沉积物质量快速增长,达到1.8 g;随着沉积时间进一步增加,沉积物质量继续增大,但增速放缓,在5 h和7 h时分别为2.0 g,2.1 g;当沉积时间达到9 h时,沉积物质量增长到2.3 g。施加搅拌后,沉积物质量也呈现出与无搅拌体系(稠油:1#稀油=1:3)相同的变化规律,即在沉积时间为1 h时,沉积物质量为0.8 g;增加沉积时间,沉积物质量分别增加到1.4 g(3 h),1.6 g(5 h);当沉积时间达到9 h,沉积物质量为1.9 g(图3b)。二是随着稀油掺混比例的增加,掺混原油沉积物质量逐渐减小,在实验条件下,稠油与1#稀油掺混比例为1:4 时,沉积物质量出现最小值。以稠油和1#稀油掺混体系为例,在无搅拌,沉积时间为9 h条件下,掺混比例为1:2 时的沉积物质量为2.8 g;增加稀油掺混量,沉积物质量从2.8 g降低到2 g(稠油:1#稀油=1:4)。施加搅拌后,在沉积时间为9 h,沉积物质量也从2.2 g(稠油:1#稀油=1:2)减小到1.6 g(稠油:1#稀油=1:4),呈现出与无搅拌体系相同的变化趋势。三是在相同沉积时间及掺混比例下,施加搅拌掺混原油体系沉积物质量要明显小于无搅拌体系。从图3a中可以看出,在无搅拌,沉积时间为9 h,掺混比例为1:2 时,沉积物质量为2.8 g。施加搅拌后,在相同沉积时间以及掺混比例下,沉积物质量降低到2.2 g(图3b)。

进一步分析2#稀油及3#稀油与稠油配制的掺混原油也获得了与1#稀油相同的沉积规律。值得一提的是,对比1#、2#、3#掺混原油在相同沉积时间、相同掺混比例、有搅拌或无搅拌条件下的沉积物质量发现,1#稀油与稠油配制的掺混原油沉积物质量最小(9 h,100 rpm,掺混比例为1:4 时,沉积质量为1.6 g),3#稀油与稠油配制的掺混原油沉积物质量最大(9 h,100 rpm,掺混比例为1:4 时,沉积质量为1.9 g),2#稀油与稠油组成的掺混原油沉积物质量在两者中间。

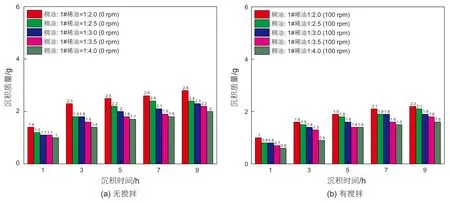

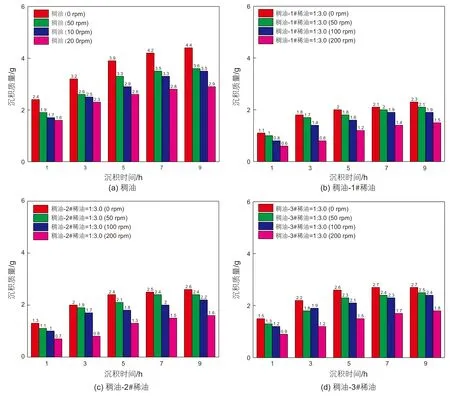

2.2 搅拌速率及沉积时间对沉积规律的影响

稠油在掺稀输送过程中,稀油类型及掺混比例确定后,流体流速即是影响沉积过程的关键要素。在2.1节中详细探讨了沉积时间,掺混比例以及稀油类型对掺混原油沉积规律的影响。为此,本节以稠油与稀油掺混比例为1:3 时的掺混原油为研究对象,通过改变搅拌速率模拟不同流速对掺混原油沉积质量的影响,结果如图6 所示。

图6 不同沉积物质量随时间变化图Fig. 6 Variation of sediment quality with time

从图6a中可以看出,对于单一稠油体系,在无搅拌,沉积时间为1 h和9 h时,沉积物质量分别为2.4 g和4.4 g;施加200 rpm的搅拌后,稠油体系在9 h时的沉积物质量显著降低,分别为1.6 g(1 h)和2.9 g(9 h)。对于1#稀油与稠油组成的掺混原油,在无搅拌条件下,沉积时间为1 h时的沉积物质量为1.1 g;施加100 rpm的搅拌后,沉积物质量降低到0.8 g;当搅拌速率增加到200 rpm时,沉积物质量降低到0.6 g。增加沉积时间到9 h时,1#稀油与稠油组成的掺混原油体系沉积物质量也从无搅拌时的2.3 g(9 h)降低到200 rpm时的1.5 g(9 h)。对于2#稀油、3#稀油与稠油组成的掺混原油体系,沉积物质量也呈现出1#稀油掺混体系相同的变化规律,即在相同沉积时间下,随着搅拌速率的增加,沉积物质量减少。此外,对比掺混原油体系与单一稠油体系在相同搅拌速率下的沉积物质量发现,掺混原油体系的沉积物质量显著小于单一稠油体系,且1#稀油掺混体系沉积物质量降低幅度最大,在搅拌速率为200 rpm,沉积时间为9 h时,掺混原油沉积物质量从单一稠油体系的2.9 g分别降低到1.5 g(稠油:1#稀油=1:3),1.6 g(稠油:2#稀油=1:3),1.8 g(稠油:3#稀油=1:3)。

2.3 掺混原油沉积机理讨论

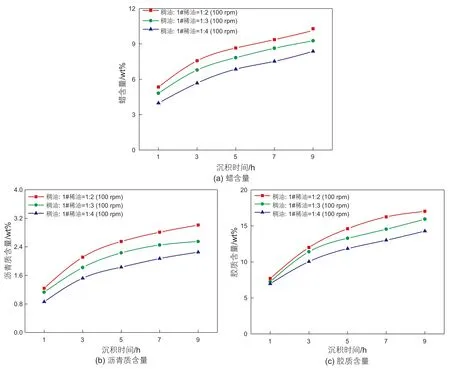

掺混原油在不同条件下沉积物质量呈现出不同的变化趋势,究其根本是沉积过程发生了改变。首先,对于相同掺混原油体系,掺混原油沉积物质量随着沉积时间增加而增加,其原因在于:在实验条件下(油温30 ℃,壁温10 ℃),冷指壁面温度低于析蜡点(析蜡点15 ℃),掺混原油中的蜡分子首先析出沉积在冷指上形成初始的沉积层;沉积层的存在为掺混原油中胶质、沥青质等重组分的黏附提供了有利条件。随着沉积时间的增加,冷指筒与冷指壁面上蜡、胶质、沥青质等重组分存在浓度差,越来越多的重组分扩散沉积到冷指上,使得沉积物质量快速增大。延长沉积时间,沉积层老化以及胶质、沥青质的富集,致使沉积物中蜡、胶质、沥青质含量进一步增大[19-20](图7)。

图7 稠油-1#稀油中不同沉积物组分含量随时间变化图Fig. 7 Variation of different sediment components in heavy oil-1# light oil with time

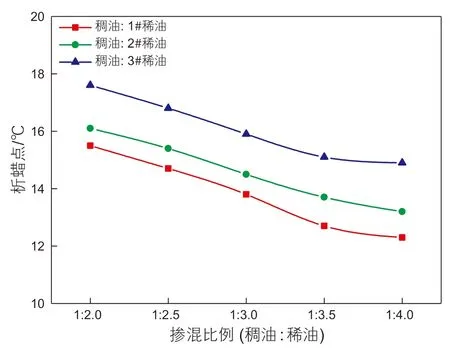

增大稀油掺混比例,沉积物质量逐渐降低,其原因主要在于两方面:一方面,对于单一稠油体系,其蜡等重组分含量较高,析蜡点较高(15 ℃),而稀油则因其重组分含量较少,析蜡点较低(表1)。在同等温度下,析蜡点越低,析出的蜡分子越少,沉积物生成速率越慢,沉积在冷指壁面上的沉积物也较少,反映到宏观上即随着稀油掺混比例增加,掺混原油体系析蜡点降低(图8),沉积物质量减小[21](图3—图5)。另一方面,当稀油和稠油以一定比例掺混后,稀油对稠油起到了稀释作用,此时单位体积内的蜡、胶质、沥青质浓度均降低。在相同沉积条件下,体相与冷指壁面间重组分的浓度差较小,形成的初始沉积层质量减少,扩散到冷指上的重组分也较少,因此沉积物质量减小,且掺混的稀油比例越大,掺混原油体系的沉积物质量下降越多。

图8 不同掺混比例下掺混原油析蜡点Fig. 8 Wax appearance temperature of crude oil under different blending ratios

当掺入不同类型稀油后,掺混原油沉积物质量存在差异则是受稀油组成的影响。对于1#稀油,其蜡、胶质以及沥青质含量较低,当掺入到稠油中,掺混原油析蜡点降低的最多,因此在相同掺混比例及沉积条件下,1#稀油和稠油配制的掺混原油沉积物质量最小;3#稀油蜡、胶质以及沥青质含量在3 种稀油中最高,与稠油配制的掺混原油析蜡点也较高,因此在相同掺混比例及沉积条件下,沉积物质量最大。2#稀油介于两者之间,掺混原油的沉积物质量也介于1#稀油和3#稀油之间(图3—图5)。而不同搅拌速率下,掺混原油体系呈现出的沉积物质量变化则是因为对掺混原油体系施加搅拌后,由于油流的剪切剥离作用,致使沉积物质量减少,且搅拌速率越大,剪切作用越强,沉积物质量也越小[3]。

3 结论

本文基于小型沉积实验装置,研究了稀油类型、搅拌速率、掺混比例、沉积时间等对掺稀稠油沉积过程的影响,获得了以下几点主要结论:

(1)随着沉积时间增加,单一稠油及掺混原油沉积物质量增大;当沉积时间达到5 h后,沉积物质量增长速度放缓。施加搅拌会使得掺混原油体系沉积物质量减小,且搅拌速率越大,沉积物质量越小,搅拌产生的剪切剥离作用是导致沉积物质量减小的主要原因;

(2)对于3 种掺混油样,在相同沉积时间及搅拌速率下,稠油和1#稀油配置的掺混油样沉积物质量最小,3#稀油掺混油样沉积物质量最大,2#稀油掺混油样介于两者之间;

(3)随着稀油掺混比例的增加,掺混原油沉积物质量逐渐减少。揭示了稀油掺混比例与沉积物质量变化的内在联系:稀油掺混比例增加,单位体积内的重组分分子浓度减少,掺混原油析蜡点降低,沉积物质量减少,推荐将掺混原油析蜡点作为稠油掺稀输送的重要工艺参数加以考虑。