渤海油田槽口置换技术分析与应用

王 赞,吴占民,王 攀,贺占国,陈立强,冯 伟

中海油能源发展股份有限公司工程技术分公司,天津 300452

渤海油田是我国海上重要能源基地,也是海上油气增储上产的主战场[1]。随着人们对油田勘探开发的不断深入,整装油田、优质储量的发现越来越少,部分老油田逐渐进入开发的中后期,因出砂、高含水等原因导致低产、低效井或关停井数量逐年上升,因此,老油田的综合调整成为增储上产的主要手段[2]。

槽口作为平台设施的核心,数量有限且位置固定,稀缺性和重要性日渐凸显[3],高效利用井槽资源是发挥老油田最大产能效益的关键支撑。可见,槽口置换技术是实现井槽高效利用的核心环节,也是降低钻井作业费用与风险的有效途径。

本文根据目前渤海油田成熟的老井眼侧钻工艺,对其进行槽口置换技术研究,以形成槽口置换的流程与方法,预留出的空槽口以备后续油田综合调整需要,以期实现井槽的高效利用。

1 槽口置换技术研究背景

1)渤海油田经过多年科研攻关与现场实践,以满足地质油藏要求为前提,以降本增效为主要目标,以前期老井出现的问题为统筹分析内容,已形成了隔水导管重入、大尺寸双层套管开窗、大尺寸套管下裸眼侧钻、同层侧钻、中短半径侧钻以及鱼骨型水平分支井等技术,构建基于平台老井的从槽口、井筒浅层、井筒深层的全井筒全方位侧钻技术体系,很大程度上解决了老井井槽利用率低的问题,为槽口置换技术的开展提供了良好的支持[4-7]。

2)渤海油田新落实的区块以“碎、小、边、深”为主要特点,部分井的平台位置距离井位靶区较远,井眼轨道具有井斜大、稳斜段长、水平位移大和水垂比高等特点,钻井作业存在长裸眼段井壁稳定性差、摩阻扭矩高、管柱屈曲严重以及井眼清洁难度大等问题,导致钻井作业难度与风险较大[8-12]。

3)井眼轨道防碰设计是实现渤海油田密集丛式井钻井施工安全的重要前提。海上油田受平台面积限制,井网密集,井槽间距由2.0 m×2.0 m 缩至1.5 m×1.7 m,对部分新井轨道从中心距离、分离系数和空间关系等方面进行综合分析后发现,防碰问题越来越突出,存在绕障作业井数多、与邻井轨道互相穿插、井眼碰撞风险高和轨道控制难度大等难点[13-15]。

4)渤海油田部分区块在开发过程中,虽然模块钻机承担着后期生产平台修井和调整井作业的重要角色,但是面对油田探边区域或新增加潜力砂体复杂的地质情况,如浅层气、风险断层、异常压力、易塌和易漏等特殊地层,模块钻机配备设备已经很难满足钻井安全作业要求。

5)综合考虑自升式钻井平台作业的水深、升船气隙、插桩能力、纵向覆盖能力、横向覆盖能力、悬臂梁钻井载荷、井口布局、生产平台设施避让、生产平台周边管线、电缆与老桩靴脚印等影响因素后发现,自升式钻井平台在就位生产平台的就位过程中,存在滑移、无法覆盖作业槽口、刮碰海底管线及电缆等风险,导致钻井平台无法进行就位作业或就位作业难度高,无法保证就位作业的安全性和稳定性。

2 槽口置换技术分析

2.1 低效井侧钻工艺技术

根据老井与侧钻靶点的位置关系,结合侧钻井进尺、侧钻井轨道难度、弃井难度、老井井身结构、老井固井质量、防碰风险、复杂地层、完井(泵挂深度、产液量、分采要求)与采油、钻完井设备能力等影响因素,侧钻类型可分为深层侧钻与浅层侧钻。

深层侧钻适用于侧钻靶点在老井井眼轨道附近,能够最大程度利用老井井眼的井段,降低钻进进尺,侧钻经济性好。侧钻方式包括同层侧钻和生产套管开窗侧钻。同层侧钻是在回收生产套管鞋以下30 m 防砂管柱后,在着陆点附近实现侧钻的技术,优点是能保留原井眼套管程序,不需要考虑井筒完整性问题;缺点是由于冲砂切割打捞防砂管柱难度大,弃井作业风险高。但是,可通过对冲砂打捞工期量化,根据打捞筛管经济工期、决策工期、经济临界剩余工期进行评估后,指导现场方案的及时调整,可最大程度降低作业成本[16-17]。海上生产套管开窗侧钻的主流趋势是中短半径技术,该技术主要包括大斜度高曲率设计条件下开窗工艺技术、高造斜率钻具组合优化技术、井眼曲率与管柱刚度适应性分析技术、尾管与防砂管柱下入技术等。与常规侧钻相比,该技术具有较深侧钻点与较高造斜率,能大幅节省进尺、减少钻井费用、规避复杂地层、降低防碰风险,可实现井筒高效多次循环利用[18-19]。

浅层侧钻适用于新靶点距离老井井眼轨道较远或侧钻后生产套管尺寸较小且不满足完井及采油要求的情况。侧钻方式主要有隔水导管重入、隔水管鞋以下裸眼侧钻、表层套管段开窗侧钻、表层套管鞋下裸眼侧钻。隔水管鞋以下裸眼侧钻是回收隔水导管深度以上的表层套管与技术套管后进行裸眼侧钻。表层套管鞋以下裸眼侧钻是回收表层套管深度以上的技术套管后进行裸眼侧钻。表层套管段开窗侧钻是下入斜向器在表层套管开窗侧钻。

弃井方式主要采用水力割刀切割一层或多层、边扶正边套铣或者多刀翼领眼磨鞋磨铣,作业工艺比较成熟,主要是根据侧钻轨道与周边井的防碰风险,以经济性为原则,结合表层套管和技术套管的水泥返高与固井质量检测结果进行综合分析。

隔水管重入是利用磨料射流切割回收泥线以下5 m 包括隔水套管在内的多层套管,在底部剩余套管串上座挂带有可调导向锥的预开窗斜向器,重新下入无节箍隔水管并经过斜向工具导向至预定方位的技术,技术的关键主要包括多层套管切割回收技术、预开窗斜向器设计技术、井口稳定性分析技术、隔水套管选型技术等,此技术可从根源上避免常规套磨铣作业效率低的问题,而且还能创建井槽再利用的新途径,重新建立新的大尺寸井眼也利于后期再次侧钻。

2.2 槽口置换技术流程

槽口置换是指低效井槽口与平台空余槽口的置换。当平台位置距离靶点井位较远或平台周边邻井较多导致设计轨道难度大或防碰风险较大、钻井平台无法进行就位作业或就位作业难度高、生产平台配备的模块钻机很难满足钻井安全作业要求时,为了进一步降低作业难度与作业风险,与地质油藏部门联动,释放低效井槽口,采用槽口置换技术流程(图1),结合目前成熟的侧钻工艺,利用井位附近的低效井进行侧钻,平台空余槽口也可满足后续调整井作业需求,从而能实现平台空余槽口与低效井槽口的高效利用。

图1 槽口置换技术流程

根据槽口置换技术流程,首先,统筹分析地质油藏部门提供的低效井井眼轨道与侧钻井位之间的位置关系,进行槽口与井位的优化配置;其次,对是否可深层侧钻进行论证,根据防碰风险低、避开断层等复杂地层、避开扶正器和套管接箍位置、满足完井与采油要求、满足地质油藏要求等因素优化侧钻点深度,另外按照《海洋石油弃井规范》(Q/HS 2025—2020)进行老井弃置设计;再次,在满足勘探开发要求、压力平衡原则、安全作业原则与经济性原则下进行井身结构设计,根据井身结构设计结果,结合地层情况,进行钻头、钻具组合、钻井液与固井设计,然后,按照井眼清洁要求与反算的摩擦系数,计算作业期间的摩阻扭矩与水力参数,根据计算结果,结合井控设计进行钻井平台选择,并根据海底调查资料、水深、天气、海况和井槽覆盖要求等进行钻井平台设计;最后,测算出钻井工期与费用,从而优选出最佳设计方案。

3 槽口置换技术应用

3.1 渤海某油田A/B平台

该油田综合调整方案是新建1座30个井槽的井口B平台,通过栈桥与老平台连接,本次部署21口井。通过槽口优选与轨道设计后发现,B1 井与B2 井由于靶点距离平台较远(2 825、3 213 m)且垂直深度较浅(1 121、 1 212 m),导致两口井的井深较深(3 530、 3 761 m)、稳斜角较大(88.52°、78.34°)、水垂比较大(2.52、2.65),且与周边已钻井呈“逆向”交叉趋势,即B2 井深层与5 口井分离系数均小于1(图2),防碰问题较严重,作业难度与风险较高。

图2 分离系数扫描结果

通过生产动态与模拟分析后,地质油藏部门提出,油田北侧A 平台单筒双井槽口A1H 井为低效井(该槽口目前仅作业1 口A1H 井),井身结构为Φ914.4 mm×112 m+Φ339.7 mm×187 m+Φ244.5 mm×2 147.57 m,在Φ215.9 mm水平段完钻,下入筛管砾石充填防砂完井。

由于该平台仅有1 口低效井,因此不需要进行槽口与侧钻井位匹配。首先,对A1H 井槽口侧钻B2 井井位的侧钻点进行优选(表1),将侧钻点500 m 与130 m 对比轨道后发现,该井的扭方位较大、最大全角变化率较高、井深较深且进尺变化不明显,因此推荐130 m 浅层侧钻。然后,对弃置设计进行分析:①仅套铣切割回收Φ244.5 mm 套管后,Φ339.7 mm 表层套管开窗侧钻,后续井身结构无法实现两口井作业要求;②由于该槽口为单筒双井且平台转盘通孔直径为Φ698.5 mm,因此该槽口隔水管重入方案困难且风险大;③由于Φ339.7 mm 表层套管与Φ914.4 mm 隔水管环空间隙较大,套铣作业过程中损伤隔水导管的风险小,采用水力割刀在Φ244.5 mm 套管内一次切割回收双层套管(Φ244.5 mm 与Φ339.7 mm),比常规一次单层切割技术要节约工期和费用,可保证弃置作业的时效性,因此推荐双层套管回收后隔水管鞋以下裸眼侧钻。后续开展相应的钻井设计,综合分析:①两口井井深(2 912 m、2 386 m)较置换前共减少1 993 m;②稳斜角降至78.67°、59.25°;③水垂比降至1.94、1.20;④深层与周边井分离系数均大于1,防碰风险大幅降低;⑤两口井较置换前摩阻扭矩大幅减低,并减少一层井身结构;⑥钻井总工期较置换前减少28%,费用降低20%左右。由此可见,通过采用槽口置换技术,两口井作业风险降低且经济效益优势明显。

表1 不同侧钻点的轨道设计

3.2 渤海某油田X/Y平台

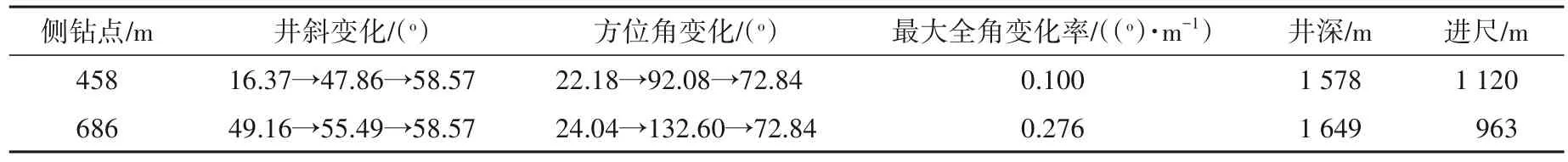

Y1 井是渤海某油田综合调整阶段的1 口生产井。由于该井靶点距离平台1 900 m,设计井深2 850 m,井斜角由82°降至53°,且最大井斜角82°段长约1 100 m(图3),作业难度大且风险高。

图3 Y1井垂直投影

由于该油田生产平台数量较多,通过筛选井位与周边不同平台的位置关系后发现,该井位距离X平台较近(约480 m),可利用X 平台低效井侧钻。地质油藏部门通过综合分析认为,X1H2井钻遇储层物性差,渗透率较低,通过解堵措施治理后增油潜力低,定义该井为低效井且槽口可释放。X1H2井前期已侧钻2 次,目前井身结构为Φ914.4 mm×110 m+Φ339.7 mm×241 m+Φ244.5 mm×656 m+Φ177.8 mm×(514~1 850) m,Φ152.4 mm 水平段钻至2 128 m完钻,下入筛管砾石充填防砂完井。由于该平台仅有1 口低效井,因此不需要进行槽口与侧钻井位匹配。

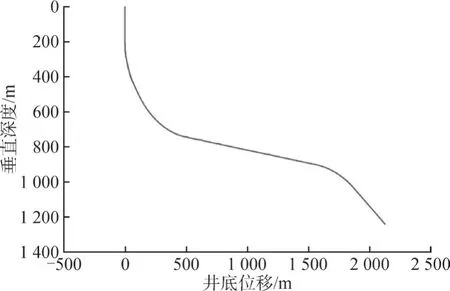

首先,进行X1H2 井槽口侧钻Y1 井井位的侧钻点优选(表2),对比侧钻点686 m 与458 m 轨道后发现,侧钻点686 m 方案不仅最大全角变化率较高且进尺变化不明显,而且需Φ177.8 mm 套管开窗侧钻Φ152.4 mm井眼导致后期再次调整侧钻难度大,因此推荐458 m浅层侧钻方案。

表2 不同侧钻点的轨道设计

然后,对弃置设计进行分析:①由于该井槽为单筒双井且邻井为高产井,因此隔水管重入方案不考虑;②Φ244.5 mm 套管固井水泥返高至250 m,且Φ244.5 mm 套管与Φ339.7 mm 套管环空小,存在居中度差导致套铣作业损伤本井或邻井Φ339.7 mm 套管的风险,作业难度较大,因此套铣切割打捞Φ244.5 mm套管后Φ339.7 mm表层套管鞋下裸眼侧钻不推荐;③由于Φ177.8 mm 尾管挂顶深514 m,因此不需要套铣Φ177.8 mm 尾管,采用Φ244.5 mm 套管开窗侧钻Φ215.9 mm 井眼完钻,作业风险与难度较小。

最后,开展相应的钻井设计,综合分析:①进尺较置换前减少1 688 m;②轨道剖面由“S”形优化至“J”形(图4),稳斜角由82°优化为58.57°;③作业最大扭矩由40.81 kN·m 降低至13.97 kN·m,大幅度降低了作业难度;④钻井工期减少20%,钻井综合费用降低15%左右。由此可见,通过采用槽口置换技术,大幅降低作业难度和风险,节约作业成本。

图4 槽口置换前后轨道对比

4 结论

1)平台槽口作为现有生产平台设施的核心,其稀缺性和重要性日渐凸显,因此高效利用井槽资源是发挥老油田最大产能效益的关键支撑,也是降低钻井作业费用与风险的有效途径。

2)根据目前渤海油田成熟的老井井眼侧钻工艺,建立槽口置换的流程与方法,并在现场成功应用,可盘活大量待利用的槽口资源,最大限度地降低钻井作业风险与费用,预留出的空槽口以备后续油田调整井需要,从而实现井槽的高效利用。

3)槽口置换技术也可应用于渤海油田低效井侧钻设计中,建议地质与钻井专业提前联动与及时沟通,根据轨道特点与作业难度,优化配置老井槽口与侧钻井井位,助力推动地质工程一体化。