“三化”管理推动传统酿酒产业的精益生产

胡成利 杜德军

精益生产源于日本丰田公司创立的“丰田生产方式”,是被公认的、世界卓越的企业生产经营管理方式之一,是革命性的生产方式,享有“第二次生产方式革命”美誉的企业管理理念。其核心思想是消除所有的无效劳动和浪费,专注于追求精益求精、尽善尽美,以降低成本、提高质量、增强生产灵活性、实现无废品等手段,确保企业在市场竞争中的优势,为企业持续的成功和成长奠定基础。詹姆斯·P·沃麦克在其著作《改变世界的机器》中曾提到:“没有精益,戴尔不可能超越IBM;没有精益,丰田不可能取代通用。”

传统酿酒生产属于劳动密集型生产,人员素质的参差不齐、机械化程度低等问题一直存在。此外,各关键性生产工序基本还依赖传统手工操作,质量难以通过眼观、手摸、鼻闻、口尝等感官鉴定方式来进行精准把控,这对基酒质量稳定带来一定风险。针对这一问题,舍得公司对酿酒生产环节进行不断分析和总结,全面推行以“管理数据化”“操作精细化”“优秀常态化”为核心的“三化”管理模式。其主要思路是通过关键工序质量数据化管理、精细化操作培训与实践,并将日常工作常态化,颠覆了传统酿酒生产管理模式,推动传统酿酒产业向着精益生产的方向发展,为舍得公司基酒的产质产量提供了有力保障。

1“三化”管理的内涵

“三化”管理是在总结和借鉴精益生产管理模式的基础上,围绕“提高基酒品质,降低生产成本”目标,并结合传统酿酒产业管理特点进行创新推行的生产管理模式,通过把各种管理目标数据化(即量化)和对员工进行精细化操作培训,使其按照数据化管理目标的要求实施精细化操作,并养成良好的工作习惯,实现优秀常态化,从而不断提高基酒的品质,降低生产成本,实现精益生产目标,最终保持并扩大公司在市场上的竞争优势。

2“三化”管理的实践

2.1 管理数据化

管理数据化是指将业务工作通过完善的基础统计报表体系、数据分析体系进行明确计量、科学分析、精准定性,以数据报表的形式进行记录、查询、汇报、公示及存储的过程。其目标在于为管理者提供真实有效的科学决策依据,对业务发展状况进行监控,并指导管理工作的开展[1]。同时,对生产过程关键操作控制点要求进行数据化,便于管理者实施过程精准监控。因此,数据化管理已成为现代企业不可或缺的管理方式之一,有望在未来得到更广泛的应用和发展。

舍得公司酿酒生产环节在实施管理数据化过程中,推行“一切业务数据化,一切数据业务化”的管理模式,将“提高基酒品质,降低生产成本”目标数据化,再分解到支撑目标的各个生产环节每项操作过程中,将每项操作质量目标数据化。同时,为确保每项工序操作质量,公司制定了一系列实现每项操作质量数据目标的措施及要求,将操作质量数据目标业务化。数据化管理使得生产过程管理目标更明确,更具有操作性,能有效克服经验管理的弊端,确保每项工序操作质量。

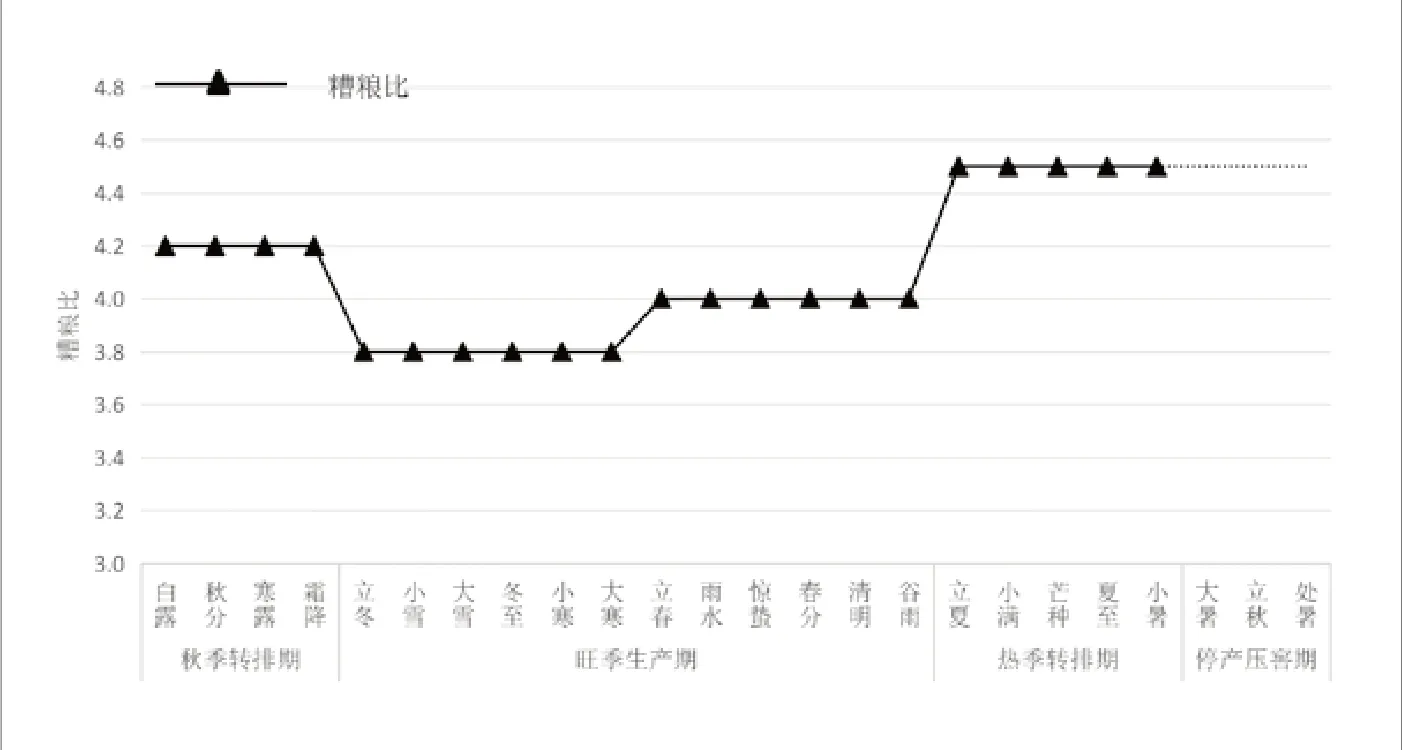

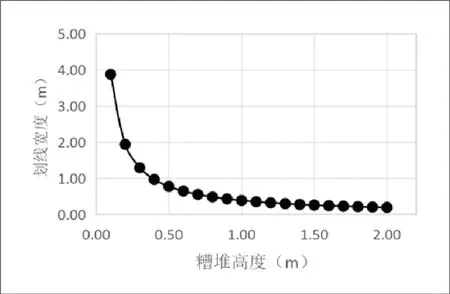

围绕酿酒生产质量和成本目标,公司先后制定《生产成本数据化管理实施细则》和《基酒品质数据化管理实施细则》,将总体目标和各工序操作目标数据化,并制定切实可行的措施。以生产成本数据化管理为例,在每个生产周期,通过班组核算管理系统,将出酒率、优品率以及粮、糠、曲、水、电、煤、人工等耗用指标制成生产统计动态分析报表,并与目标值进行对比分析,及时发现存在问题,制定整改措施。以精准控制单甑糟醅数量为例,为减少每甑糟醅数量差异,保障配料均衡性,根据二十四节气气候特点、生产轮次确定的配料方案(图1)和生产现场5S 管理要求确定的出窖糟堆上底长度、下底长度,建立了每甑挖取糟醅宽度与糟堆高度的关系(图2),生产人员根据配料方案和糟堆规格即能快速计算出每甑挖取糟醅宽度,并进行划线(图3),现场管理者通过检查生产人员挖取糟醅的宽度即能准确判断糟醅数量是否符合要求。

图1 二十四节气糟粮比控制图

图2 糟堆划线宽度与糟堆关系图

图3 糟堆划线示意图

总之,通过数据化管理,使得生产过程更精细化、标准化、可控化,并可不断推动企业的可持续发展。

2.2 操作精细化

操作精细化是指针对现存的设备设施、生产物料、工艺特点等,细化每一个关键操作步骤,让每一个生产单元到达质量最优状态的操作,其核心思想体现在精、准、细、严四个方面。“精”即操作到位,精益求精;“准”即准时、准确;“细”即操作细化、执行细化;“严”即严格控制操作误差,严格执行工艺规范、管理制度,严控参数指标。

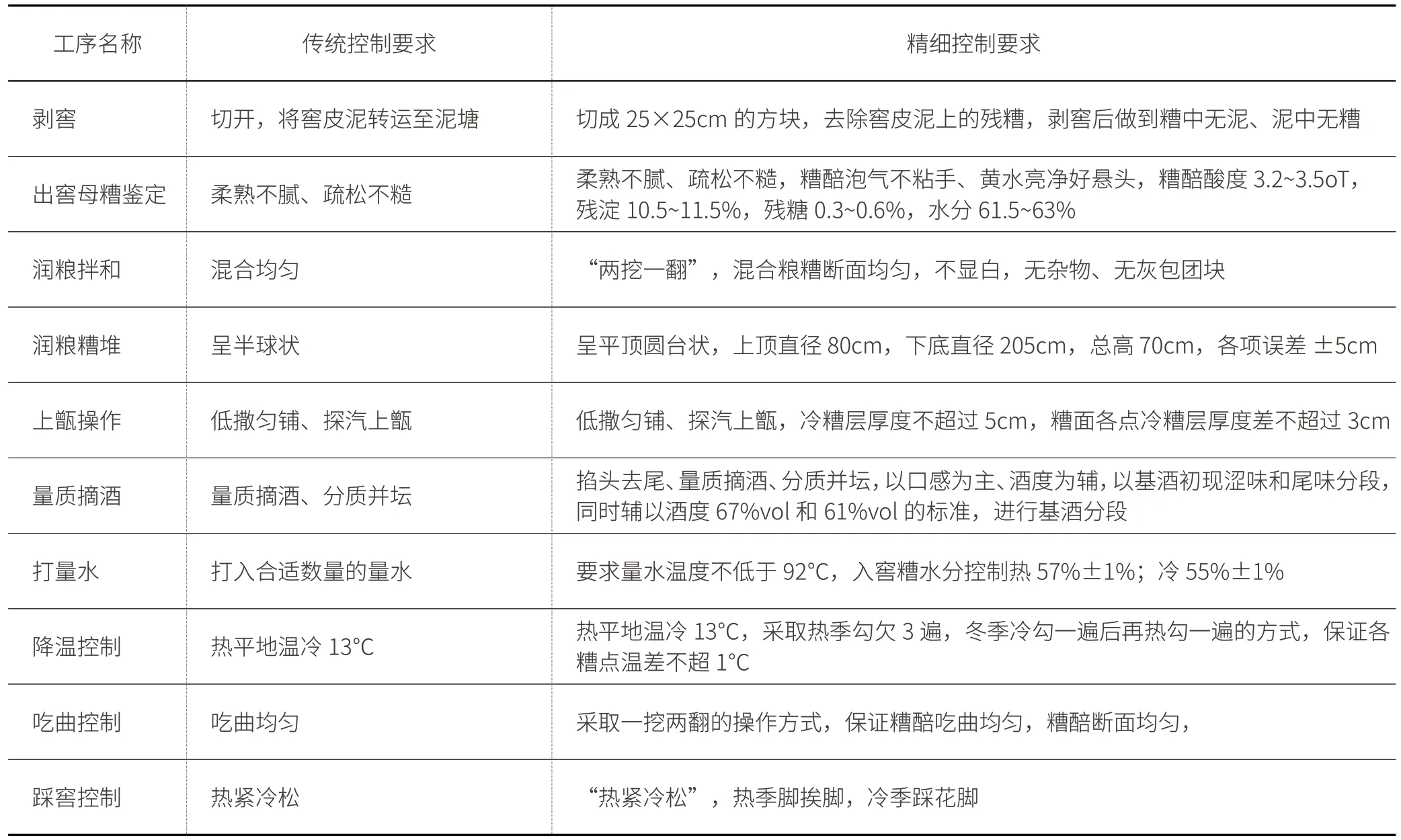

传统酿酒生产多为粗放的手工操作式生产,工序复杂但质量难以把控。为此,为实现精细化操作,公司酿酒生产环节将基酒生产每一个关键操作步骤进行分条分块拆分,按照数据化管理要求制定相应了作业指导书。

表1 白酒酿造精细化操作列表(部分)

在实施过程中,充分发挥班组长的桥梁纽带作用,首先由管理人员对班组长进行精细化操作理论培训,再演示标准化的操作,让其掌握精细化操作要领。在生产过程中,班组长将操作要领传导给组员,并对其进行专业的精细化操作培训。同时,各生产车间选择技术过硬、责任心强,且曾在公司劳动竞赛中获得过岗位能手或技术标兵的人员巡回操作演示培训。通过反复培训,全体人员从思想上认识到精细化操作的必要性和重要性,并掌握精细化操作要领,保证生产操作做到精细、准确、到位。

2.3 优秀常态化

优秀常态化是指将各项工作按照规定的流程和标准正常化的开展,它既是企业员工综合素质的体现,更是企业管理效率的体现。“常”是习惯,是要求;“态”是态度,是素质。优秀常态化就是要求员工通过不断学习,提高自身素质,端正工作态度,养成良好习惯,按照数据化、精细化要求,自觉按质按量完成各项工作任务。

通过将实施数据化管理和精细化操作培训,舍得公司酿酒生产环节全体员工明白了自己做什么、怎么做、何时做、完成目标、效果验证等,做到了职责分明、责任明确,养成了良好的工作习惯,每日按照既定的要求常态化地开展工作,让“说真话,做实事,让优秀成为习惯”也成为一种常态。这种管理和操作方式已经深入人心,成为舍得公司全体员工的一种坚定信念,进一步提高了舍得公司的核心竞争力。

3“三化”管理的完整性

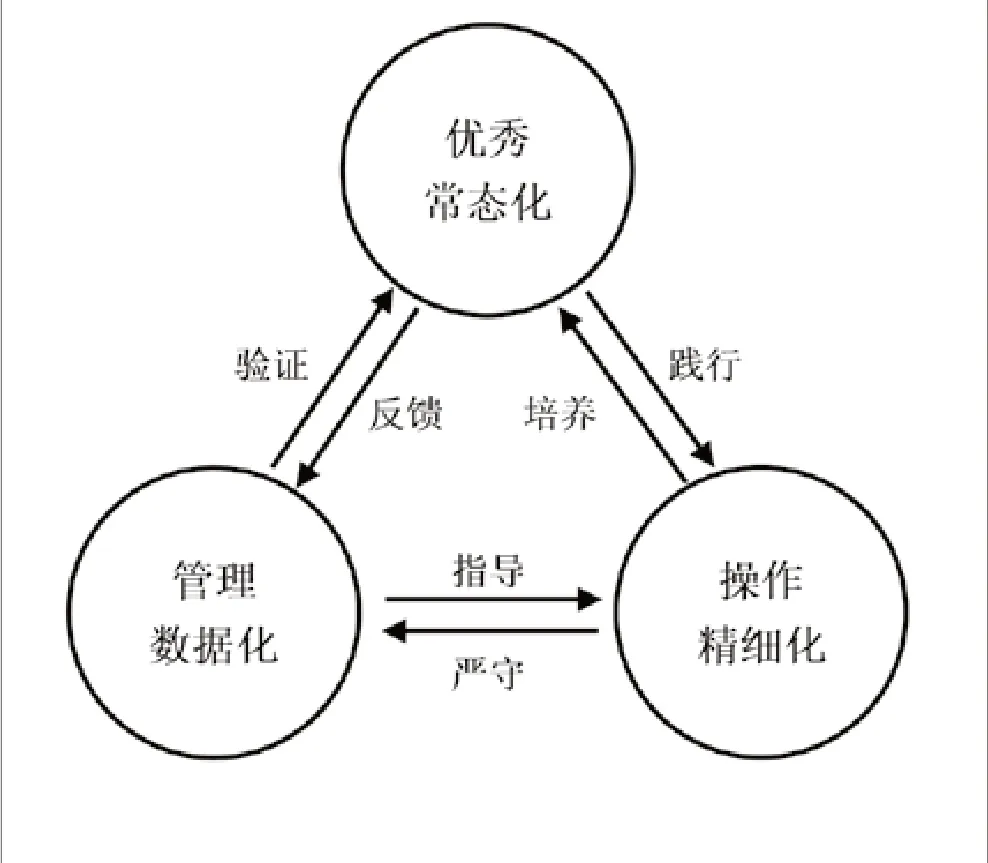

管理数据化、操作精细化、优秀常态化,在白酒生产管理的不同角度相互作用形成了完整的“三化”生产管理体系,其主要模式如图4 所示[2]:

图4 “三化”生产管理循环体系

管理数据化是企业传统工业化和互联网信息化的基础,操作精细化是工艺创新性与品质保障性的基础,优秀常态化是管理人文价值、打造企业文化、树立品牌优势的基础,三者相互支撑促进,相辅相成,建立起一个完善的“三化”生产管理循环体系。

4 实施效果

2017 年-2022 年,公司酿酒生产线推行“三化”管理以来,各项生产指标得到明显提升,基酒质量明显提升,吨酒水、电、煤耗用明显下降。

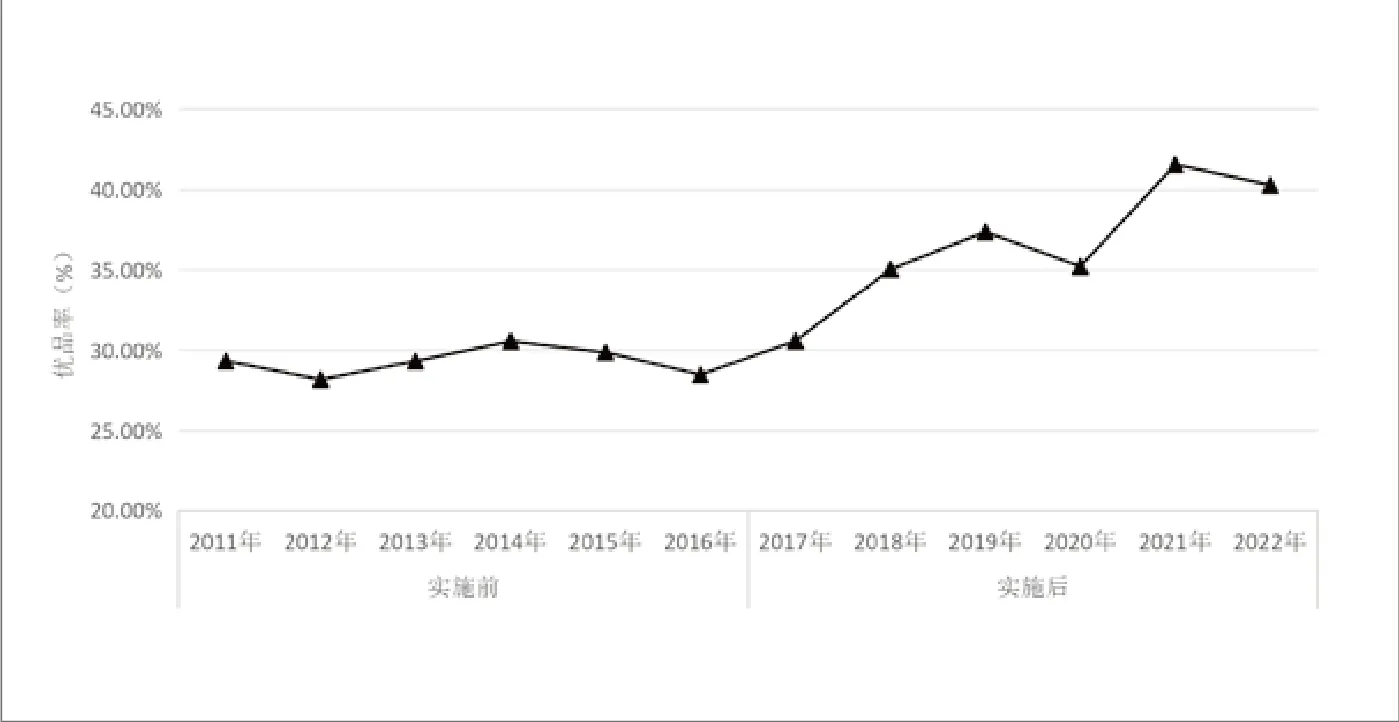

4.1 优品率

由图5 可知:2017 年-2022 年,“三化”管理实施6年来,基酒优品率明显增加,与实施前6 年的平均优品率相比,从29.28%增加到36.66%,增加了7.38 个百分点,增加幅度达25.20%,说明03B 及以上等级优质基酒数量明显增加,基酒质量不断提升。

图5 基酒优品率情况

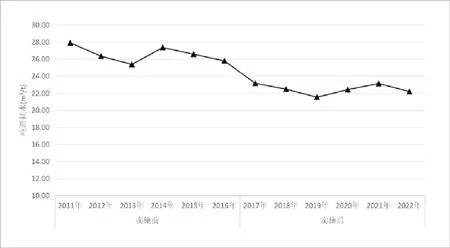

4.2 吨酒耗水

由图6 可知:2017 年-2022 年,“三化”管理实施6 年来,吨酒耗水总体呈下降趋势,与实施前6 年的吨酒耗水相比,从26.55m3/t 下降到22.48m3/t,下降了4.07m3/t,下降幅度为15.33%。

图6 吨酒耗水情况

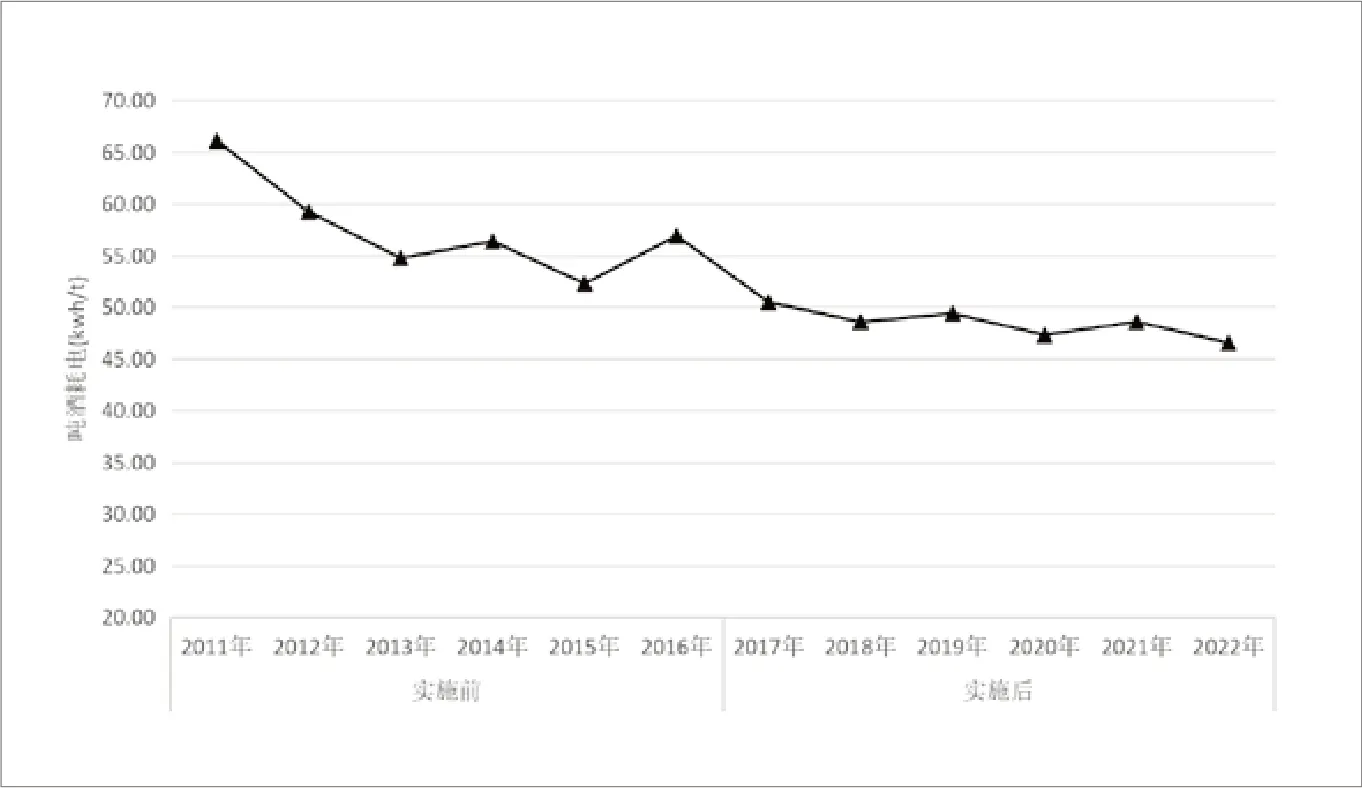

4.3 吨酒耗电

由图7 可知:2017 年-2022 年,“三化”管理实施6 年来,吨酒耗电总体也呈下降趋势,与实施前6年的吨酒耗电相比,从57.59kWh/t 下 降 到48.47kWh/t, 下 降 了9.12kWh/t,下降幅度为15.84%。

图7 吨酒耗电情况

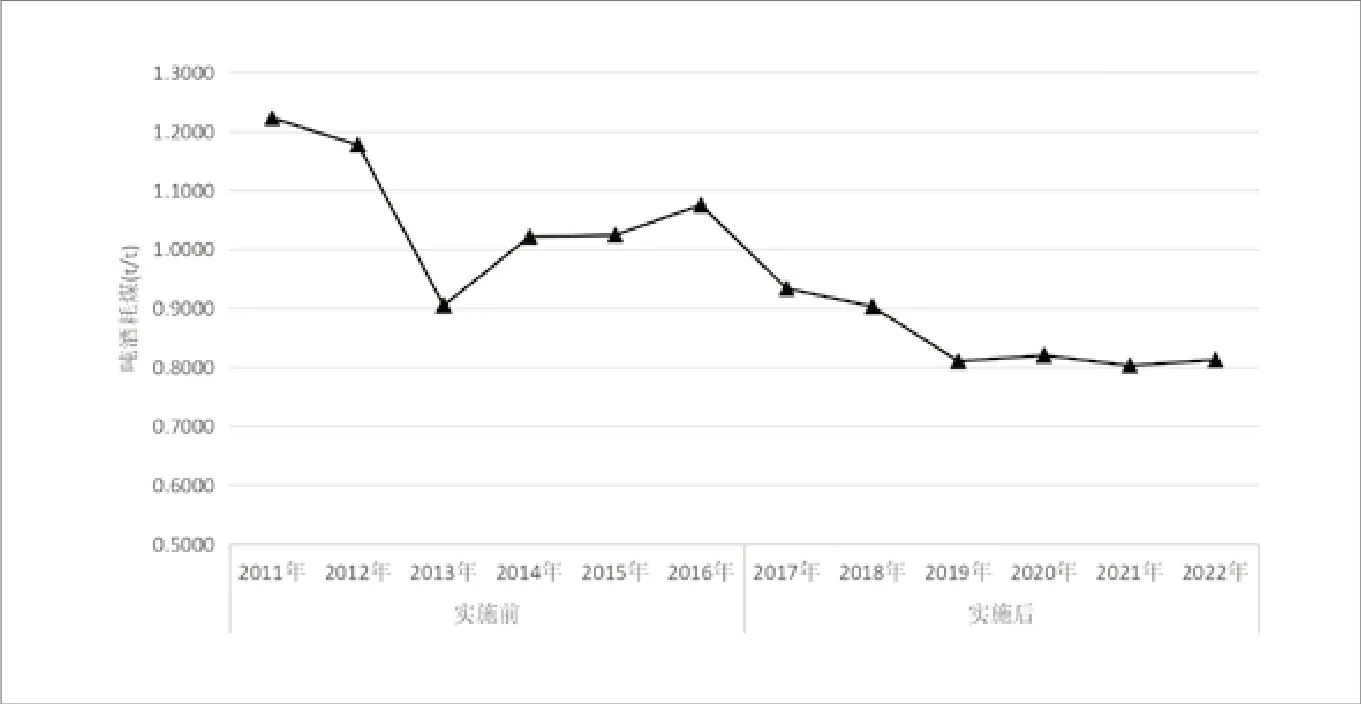

4.4 吨酒耗煤

由图8 可知:2017 年-2022 年,“三化”管理实施6 年来,吨酒耗煤总体也呈下降趋势,与实施前6年的吨酒耗煤相比,从1.0706t/t下降到0.8467t/t,下降了0.2239t/t,下降幅度为20.91%。

图8 吨酒耗煤情况

4.5 小结

基酒优品率的增加表明公司在提升基酒品质方面取得了重大突破。单窖耗水的下降表明节水措施得到了有效实施以及广泛推广。单窖耗电的下降表明节能措施得到了有效实施和推广。单窖耗煤的下降表明公司采取了一系列节约措施,并且这些措施都已经在实践中得到有效的推广。综上,四个数据结果表明公司在生产过程中大力推动质量、节约、环保方面的措施,秉承着质量至上、节约为先以及绿色生产的理念,同时取得了非常显著的成效。

5 结束语

“管理数据化”“操作精细化”“优秀常态化”三者相辅相成、相得益彰。舍得公司酿酒生产环节通过实施“三化”管理,克服了传统经验式管理的缺陷,生产现场规范整洁,生产操作精细到位,开创了酿酒生产新局面,推动了传统酿酒生产向精益生产发展。“三化”管理方式不仅提高工作效率和产品质量,也将为公司带来超出预期的财务回报和社会声誉。