高速动车组用滚动轴承失效模式及对策展望

李秋泽,谌亮,徐建新,陈国锋,杨广雪

(1.中车长春轨道客车股份有限公司,长春 130062;2.北京交通大学 机械与电子控制工程学院,北京 100044)

2007 年以来,高速动车组在中国得到迅猛的发展,列车运行速度由200 km/h 提升到350 km/h,下一代高铁及CR450 动车组也正在研制,对动车组各系统中使用的轴承提出了更高的要求。滚动轴承主要应用于动车组驱(传)动系统中,按旋转部件可分为轴箱轴承、齿轮箱轴承、牵引电动机轴承和各类风机用轴承,轴承的可靠性直接影响动车组运营的安全和秩序。目前,动车组轴承均为进口产品,采购期长且价格及维修成本高。根据国产化发展需要,本文介绍动车组用轴承的型号和结构,梳理各旋转部件的现行安全监控措施以及运行检修中的典型故障,综述故障原因并提出各系统针对轴承故障的研究方向。

1 轴箱轴承

铁路用轴箱轴承是轴承生产厂家根据铁路公司、铁道车辆或部件制造商对轴承安装尺寸、载荷、转速、维修周期和使用寿命的要求而设计和生产的专用轴承,随着需求和制造技术的发展,轴箱轴承不断更新迭代,形成了系列化产品以及专用标准[1]。目前,普遍采用的标准有滚动轴承总体技术标准EN 12080:2017“Railway applications-Axleboxes-Rolling bearings”,润滑脂标准EN 12081:2017“Rail⁃way applications-Axleboxes-Lubricating greases”和性能试验标准 EN 12082:2017“Railway applications-Axleboxes-Performance testing”。

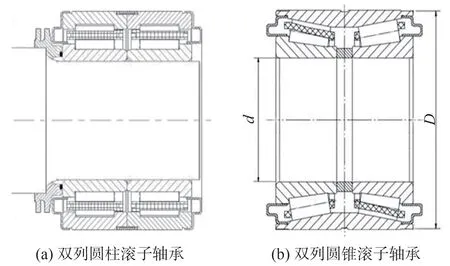

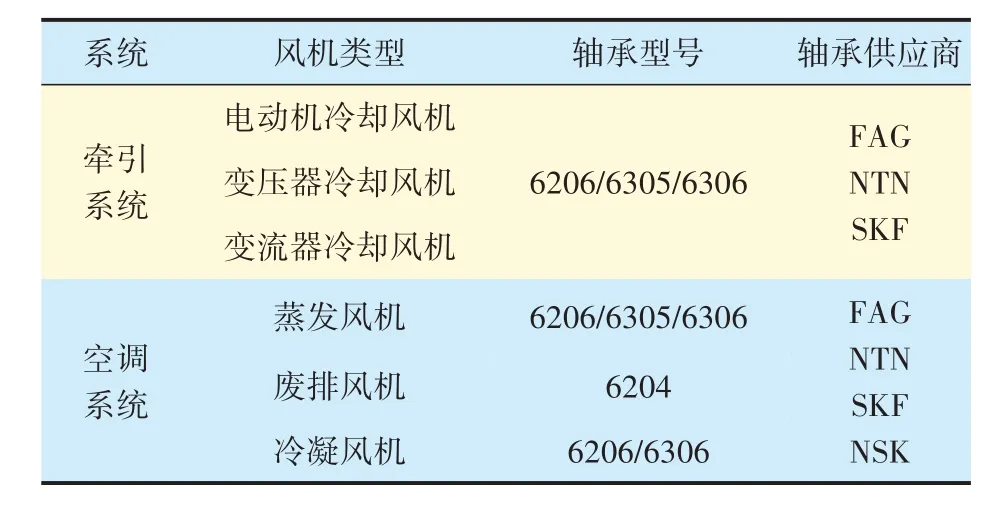

动车组轴箱轴承有双列圆柱滚子轴承和双列圆锥滚子轴承,均为整体自密封结构,如图1所示。

图1 轴箱轴承示意图

1.1 主型动车组轴箱轴承基本参数

我国现有的和谐号、复兴号动车组用轴箱轴承的基本参数见表1。

表1 主型动车组轴箱轴承基本参数

1.2 运行及检修失效模式

1.2.1 运行中的安全监控及轴承失效模式

鉴于轴箱轴承的重要性,动车组设置有可以实时监测轴箱轴承温度和振动的车载监控装置,并与列车控制和管理系统(TCMS)连接以控制列车速度。地面检测装置有轨边声学诊断系统(TADS)和红外轴温探测系统(THDS),报警时可实现对列车的拦停。车载和地面安全监控装置的工作原理及应用情况见表2,现有监控装置可保证车辆的运营安全。

表2 轴箱轴承安全监控装置

运行中轴箱轴承的故障主要表现为车载监控装置的轴承温度预警或报警,地面监控装置的振动预警或报警,轴承故障类型[2-3]如图2 所示,主要失效模式有疲劳剥落、保持架故障、密封故障、油脂状态异常、轴承高温等,其中套圈滚道疲劳剥落占56%,温升占10%,保持架断裂占10%,磨损占8%。

图2 轴箱轴承故障类型统计图

1.2.2 检修中的轴承失效模式

2004年,动车组技术引进初期,轴箱轴承检修周期为120×104km,使用寿命为240×104km,为降低维修成本,2019年,国铁集团提出了修程修制改革,和谐号轴箱轴承检修周期为145×104km,使用寿命为290×104km;复兴号轴箱轴承检修周期为165×104km,使用寿命为330×104km。

轴箱轴承在检修中报废的失效模式有:锈蚀、剥落、磨损、内径尺寸超差、划伤、磁粉探伤超标、超声波探伤超标等,2015—2022年,长客股份动车组平台FAG 轴承修复率95.24%,SKF 轴承修复率93.18%,其中CRH5A 型动车组用SKF BT2-8545AD 轴承报废因素占比见表3,锈蚀原因占比25.12%,压痕和磕碰伤占比11.42%。

长客股份CR400BF动车组用FAG-807811.12轴承,2019 年至2022 年共计检修2 383 套,检修报废165 套,报废因素如图3 所示,锈蚀占比43%,压痕和磕碰伤占比33%。

图3 FAG-807811.12轴承报废因素占比图

由以上统计结果可知,轴承的锈蚀、压痕和磕碰伤占总检修报废的比例较大。建议关注轴箱整体密封结构设计及其密封件配合尺寸,在轴承拆卸后应妥善存储和运输。

1.3 轴箱轴承研究方向

1.3.1 轴承失效原因分析

由上述分析可知:运行中轴承的主要失效模式为套圈滚道疲劳剥落,检修中轴承的主要失效模式是锈蚀和压痕。轴承套圈滚道剥落的主要影响因素是轴承钢及其热处理工艺[4],结构设计方面的因素较小,高速、重载和冲击促成了接触区域表层附近裂纹的产生,加速轴承疲劳并最终导致剥落[5]。轴承锈蚀的主要影响因素是轴箱密封结构设计问题或检修后轴箱体、轴箱盖及密封圈尺寸超差问题,轴承压痕的主要影响因素是轴承运输、组装和拆卸不当[6]。

轴箱轴承的失效模式还有开裂或断裂、磨粒磨损、黏着磨损和保持架塑性变形等。不仅要研究轴承钢及热处理、润滑脂、密封、滚子凸形、保持架、振动和温升等因素对轴箱轴承故障的影响[3],还需要从轮轴系统、车辆系统的角度进行分析:如文献[7]研究了轮对柔性化对高铁轴箱轴承振动特性的影响,认为柔性轮对的变形降低了轮轨之间的约束能力,从而导致轴承外圈振动减弱;文献[8]建立了随机车辆-轨道耦合模型,用于高速列车轴箱轴承的动态性能分析。

然而,研究轴承强度的有限元模型,研究轴承损伤-振动的耦合模型以及研究轴承振动及载荷的车辆轨道耦合动力学模型等在建立时均进行了简化处理,与轴箱轴承的实际运行状态(滚子的滚动、滑动及滚滑结合)存在较大差异,只能用于趋势研究或方案对比,仍需加强在轴箱轴承试验台和线路运营测试方面的研究。

1.3.2 高可靠度需求下轴承寿命的精准预测

高速动车组对轴箱轴承的可靠度要求高于95%,轴承寿命要求大于330×104km,滚子轴承的额定寿命为

式中:a1为可靠度寿命修正系数,取值见表4;aISO为寿命修正系数;C为额定动载荷;P为当量动载荷。

表4 不同可靠度下的寿命修正系数值

额定动载荷和当量动载荷建立在大量试验数据和诸多假设的基础上,滚动轴承额定寿命理论则基于轴承寿命符合威布尔分布的基础,寿命修正系数aISO除与轴承类型相关外,还与载荷、材料、润滑、环境、杂质颗粒、套圈内部应力以及安装等因素相关,不同厂家的aISO取值也不同。轴箱轴承的可靠度直接影响高铁的运营安全,基于高可靠度需求下的轴承寿命精准预测将是未来研究的重点方向。

1.3.3 振动和温度阈值

在轴箱轴承的服役过程中,各种故障都是一个渐变的过程,首先表现为轴承的异常振动,如果未能尽早识别振动故障,最终将演化为轴承温度的异常升高,极端情况下可导致车轴的热切故障。对轴承振动进行实时监测与评估,有效实现对故障萌生与演变的动态预测,可提前发现失效隐患,及时采取措施,避免重大故障发生。

轴承振动监测原理比较成熟,难点是如何剔除来自线路的各种激扰振动,确定轴承失效故障的振动阈值。

轴承温度判定准则目前存在2个难点:1)轴承自身的正常温升随速度的增加而升高,如何确定轴承安全的极限温度;2)从极限温度升至造成轴承破坏温度所需要的时间,在这段时间内列车是否能降到较低的安全速度。

目前,在试验台上还不能完全模拟实际运营工况。轴箱轴承运行中间或发生运转热故障[9-10],轴承实时温度超过温度预警值,影响列车运营秩序,但轴承拆解后并未发现实质性故障,从轴承组装、注脂量、注脂位置、轴承精度、跑合试验等多个方面进行研究,仍未能研究清楚轴承运转热的产生机理。

2 齿轮箱轴承

2.1 齿轮箱轴承的布置

工业用变速器种类众多,动车组齿轮箱属于其中一种,基本上为一级减速,结构简单但对安全可靠性的要求高。齿轮箱内部的轴承布置形式有2 种:1)输入端采用2 套圆柱滚子轴承+1 套球轴承,输出端采用圆锥滚子轴承,如图4a 所示;2)输入端、输出端均采用圆锥滚子轴承,如图4b所示。

各型动车组齿轮箱的轴承布置方式及轴承型号由车辆主制企业和齿轮箱供应商共同确定,CRH3型动车组齿轮箱供应商主要有采埃孚、弗兰德及戚墅堰所,CRH1 和CRH2 型动车组齿轮箱供应商有福伊特、采埃孚、东洋和戚墅堰所,CR300/400 复兴号系列动车组齿轮箱供应商主要为戚墅堰所。主型动车组齿轮箱供应商使用的轴承型号见表5。

表5 主型动车组齿轮箱轴承使用情况

2.2 运行及检修失效模式

2.2.1 运行中的安全监控

齿轮箱设置有车载温度及振动安全监控装置,温度监控中的报警、预警温度阈值和逻辑比较成熟,而振动监控正在收集数据中,振动报警阈值和逻辑也不成熟。

2.2.2 运行中的失效模式

在运行过程中,齿轮箱轴承的故障表现形式为温度报警或预警,轴承失效模式主要有剥落和保持架断裂,故障多发生在输入端,输出端圆锥滚子轴承的故障率则较低,这是由于输入端轴承的转速较高且边界载荷更复杂。定期换油保养时,齿轮箱故障主要表征为润滑油发黑(Cu,Fe含量超标)、乳化。

2.2.3 检修周期及失效模式

齿轮箱原分解检修周期为240×104km,目前,和谐号、复兴号动车组齿轮箱检修周期分别延长至290×104和330×104km,轴承在齿轮箱分解检修时进行更换。齿轮箱分解检修时轴承退卸造成损坏,对轴承的检修故障多为概念性描述,缺少故障轴承数据,一般以运行故障为主。

齿轮箱轴承故障与轴承的选型、游隙以及齿轮箱的润滑油路设计和组装质量关系很大。若输入端采用圆锥滚子轴承,需要关注游隙和润滑油路的设计;若采用圆柱滚子轴承+球轴承组合,则需要关注轴承的过盈量、游隙以及轴承外圈的定位;如果齿轮箱空间允许,最好采用大尺寸规格的轴承,以提高抗冲击载荷的能力。

2.3 技术难点及研究方向

2.3.1 边界载荷与寿命评估

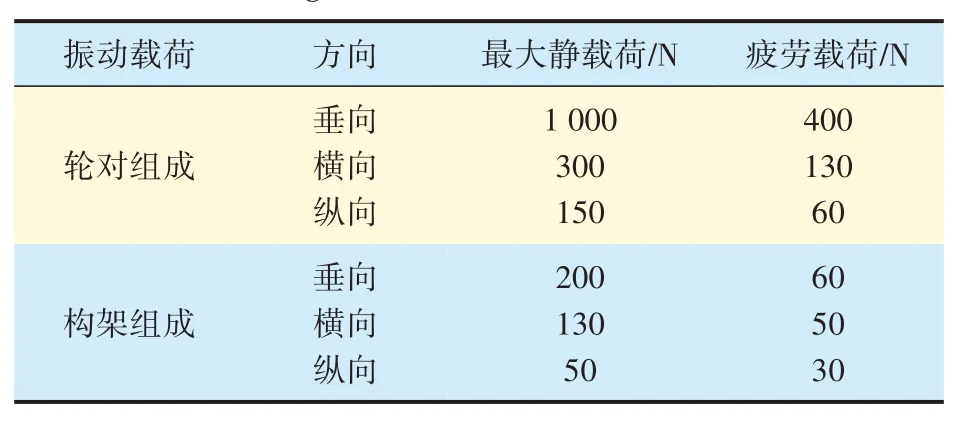

准确识别边界载荷是解决齿轮箱轴承失效的关键。齿轮箱轴承运行中的载荷工况复杂,受牵引系统电流以及线路不平顺载荷的影响较大,按IEC 61373:2010“Railway applications-Rolling stock equipment-Shock and vibration tests”或EN 13749:2011“Railway applications-Wheelsets and bogies-Method of specifying the structural require⁃ments of bogie frames”选取载荷时安全系数偏小。根据经验,动车组齿轮箱载荷按表6 选取,先按距离插值法计算轴承的振动载荷,叠加扭矩载荷后根据ISO 281:2007“Rolling bearings-Dynamic load ratings and rating life”计算基本额定寿命L10,该值仅考虑了轴承的载荷、标准承载能力、结构等因素,还需要考虑实际应用中的转速、润滑条件、清洁度、材料等因素的影响对轴承寿命进行修正。不同轴承厂家所标定的寿命差异较大,需积累大量关于轴承制造、材料、润滑和试验的数据才能较为精准地预估轴承寿命。

表6 齿轮箱轴承振动载荷计算依据

2.3.2 齿轮箱动力学模型

建立细化的齿轮箱模型研究轴承在外载荷变化时受力部件的接触应力。文献[11]研究了高速列车齿轮箱轴承外滚道最大载荷位置处接触载荷的变化,发现保持架或轴的模态振动,滚子之间的径向几何差异以及齿轮箱壳体振动对不同齿轮啮合条件下的接触载荷有不同程度的影响,最大载荷位置处接触载荷的变化系数与轴箱处测得的局部加速度的均方根值呈线性关系。

动车组齿轮箱轴承为工业用轴承,未针对动车组的高可靠性需求形成轨道车辆专用轴承系列,尽管轴承理论计算寿命能满足使用要求,但也时常发生失效,为降低百万公里故障率,应该制定齿轮箱轴承的技术要求和采购规范,要求轴承供应商进行专项研究和专线生产,并提高尺寸精度和旋转精度。

3 牵引电动机轴承

3.1 牵引电动机轴承的布置

牵引电动机轴承布置为双支点结构,基本的组合方式为深沟球轴承+圆柱滚子轴承,布置方式如图5所示。

图5 牵引电动机轴承典型布置

牵引电动机轴承为绝缘轴承,目前批量产品均采用进口轴承,供应商有瑞典SKF、德国FAG、日本NTN 和NSK。主型动车组用牵引电动机轴承的布置方式及轴承型号见表7。

表7 主型动车组牵引电动机轴承使用情况

3.2 运行及检修失效模式

3.2.1 运行中的安全监控

牵引电动机设置有车载温度监控装置,用于监控轴承和定子的温度,振动监控功能正在研究开发。文献[12]研究了牵引电动机球轴承的热性能及温度分布,揭示了轴承中各零件的传热机理及其温度分布规律,分析了转速和径向载荷对轴承温度的影响,轴承温度从内圈到外圈逐渐下降,速度对轴承温度的影响远高于载荷。文献[13]提出了基于故障预测与健康管理(PHM)系统的高速铁路牵引电动机轴承健康状态预测方法,在提取表征轴承健康状态的多种特征后用深度堆叠去噪自编码器进行降维,通过累积计算得到相关的健康指标。

3.2.2 运行中的失效模式

牵引电动机轴承在运行过程中的故障主要表现为温度过高,油脂甩出,卡滞等,经过理化分析得到的失效模式有:1)由于滚动接触疲劳造成的剥落;2)由于电蚀引起的剥落。滚动接触疲劳导致轴承失效的故障较少,大多数故障都直接或间接的与电流、润滑有关,是电蚀导致的失效[14-16]。另外,电蚀主要发生在球轴承上,与其点接触工况有关。

3.2.3 检修周期及失效模式

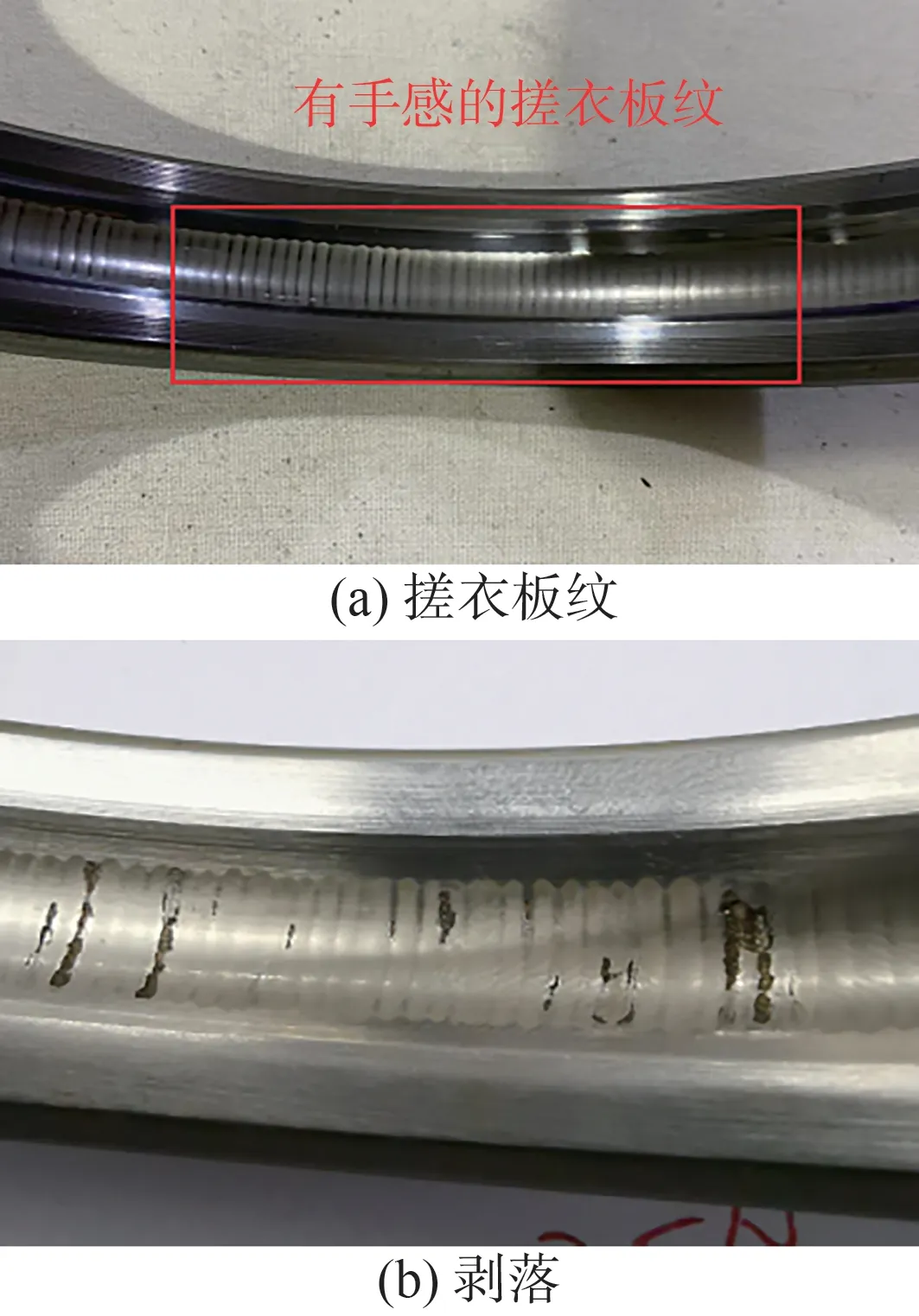

牵引电动机原分解检修周期为120×104km,现和谐号、复兴号动车组分别延长至145×104和165×104km,在检修时更换轴承。检修中发现的轴承主要失效模式为点蚀,多在轴承外圈的内滚道面上(图6)。高级检修时,统计CRH3 型系列动车组牵引电动机绝缘轴承(型号6016)的故障率约为7.2%,不同厂家轴承的故障率不同,表现形式也不同,SKF 轴承在电蚀初期均表现为搓衣板纹,故障扩展阶段为搓衣板,最终表现为剥落;FAG 轴承在电蚀初期少数为搓衣板纹,很快发展为剥落。

图6 球轴承电蚀失效过程中的宏观形貌

3.3 研究方向

3.3.1 统筹各系统顶层设计方案

在列车总体设计时,从列车编组情况出发,统筹考虑工作回流和保护回流的接地路径,合理布置轴端接地回流的数量。牵引系统设计时,调节牵引控制系统,降低绝缘栅双极晶体管(IGBT)等器件的开关频率,从而降低共模电压的频率,提升变频器输出品质,减少高次谐波,减小共模电压,最终减小牵引电动机的轴电流和轴电压。牵引电动机设计时,在空间允许的情况下尽量选取较大规格的轴承,提高抗疲劳载荷能力。例如:CRH3型动车组牵引电动机轴承原有型号(表7)较小,故障相对较多,在复兴号动车组牵引电动机统型时采用了较大规格的深沟球轴承6311 和圆柱滚子轴承NU214,故障率明显下降。另外,在轴承布置时,可将承受冲击载荷能力较弱的球轴承布置在非传动端。

3.3.2 绝缘轴承性能研究

对牵引电动机故障轴承的材料进行能谱分析以及材料成分、基体组织、非金属夹杂、硬度等检测,基本上都符合要求,主要差异在绝缘层厚度、绝缘材质性能和喷涂质量方面,对绝缘性能、击穿电压和高频耐压指标进行综合对比发现,厚涂层轴承的抗交流耐压能力更强。绝缘轴承性能测试要求为:直流1 000 V,电阻不小于500 MΩ。实际运行过程中,牵引电动机轴承承受的是高频交流电压,而实验室目前还不能给出具体的试验方法和判定标准,这也是今后的研究方向。

4 风机用轴承

4.1 风机用轴承的类型

动车组上风机的种类和数量较多,风机主要由风扇和电动机组成,应用在牵引系统和空调系统中,风机用轴承一般为整体自密封、免维护的深沟球轴承。风机故障将导致系统整体功能失效,例如:牵引电动机风机故障会导致牵引功率损失,空调系统废排风机烧损会导致烟雾报警,影响列车运营秩序。动车组的风机故障主要表现为电动机中的轴承故障,因此其对轴承可靠性的要求很高,虽然电动机供应商基本上为国内厂家,但是轴承均采用进口产品,具体应用情况见表8。

表8 动车组各系统风机用轴承的使用情况

4.2 运行及检修情况

4.2.1 运用中的安全监控

动车组风机中没有相应的车载和地面安全监控装置。

4.2.2 运行故障及轴承失效模式

风机中的电动机为三相异步变频电动机,功率比较小,轴承转速不高,如复兴号动车组牵引电动机冷却风机的功率分为2 档,即8.2,2.2 kW,对应的转速分别为2 920,1 450 r/min。牵引电动机冷却风机在运行中发生的故障有异常声、烧损、扫镗等;变流器冷却风机会发生异常声;空调废排风机会出现卡滞、烧损冒烟等故障。轴承的失效模式为套圈沟道面和球表面的剥落。

4.2.3 检修周期及失效模式

在采购风机时,规定的检修周期为240×104km(后期延长至330×104km)或40 000 h,在检修时更换轴承。风机检修时发现,风扇的动平衡都在标准范围内,主要故障发生在电动机上,典型故障有:轴承端盖轴承室尺寸变大、轴承跑外圈、波形弹簧压力不足等,对运行240×104km 的轴承进行分解检测,故障率约2%,主要问题是整体振动超标、内外圈沟道磨粒磨损、油脂干涸凝固、油脂内杂质含量超标等。轴承的失效模式为磨粒磨损和黏着磨损。

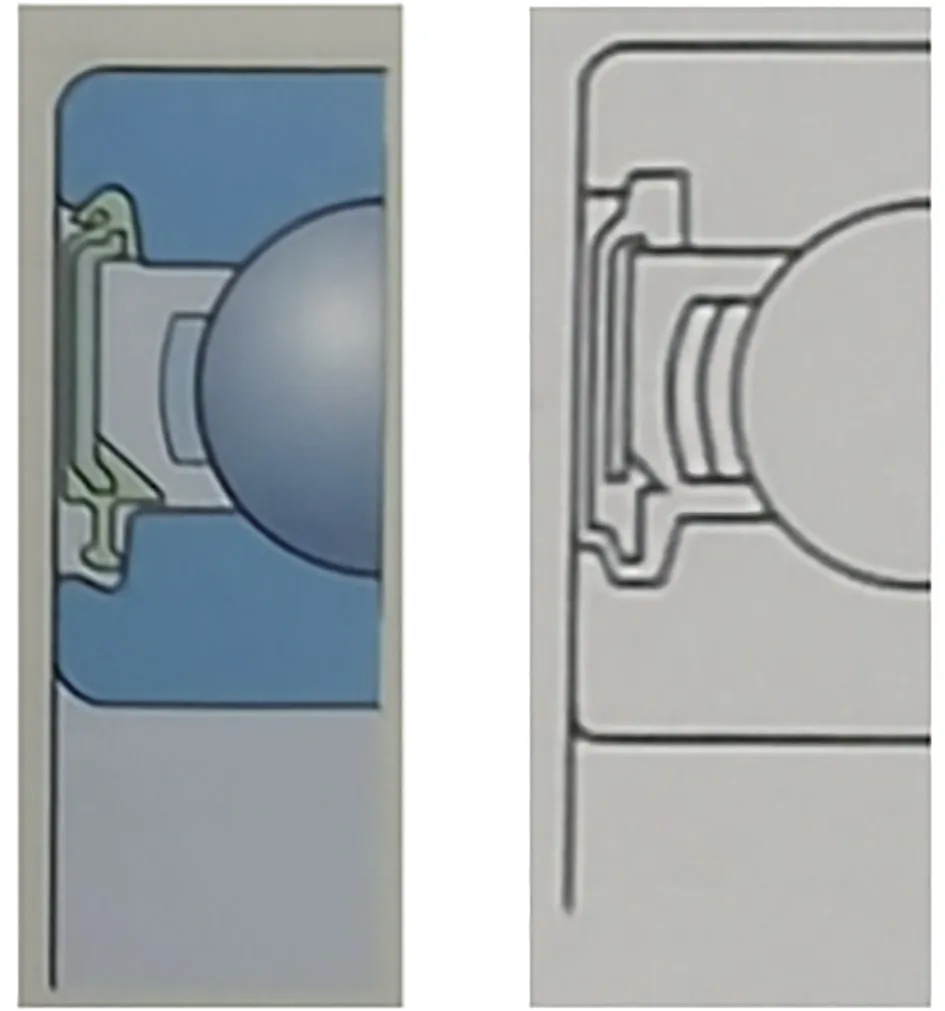

4.3 轴承失效解决措施

风机中的电机轴承均采用脂润滑,选择润滑脂时应综合考虑抗氧化性能、极压抗磨性能、高低温性能、机械安定性以及对轴承钢的防护性。密封性能的优劣直接影响轴承使用寿命,根据运营经验,应优先选用非接触式橡胶密封圈结构,该密封圈与内圈肩部的圆柱形表面或内圈凹型轮廓间形成一个极窄的间隙,既可以解决摩擦生热,又能防止油脂泄漏和灰尘进入,如图7 所示。另外,在空间范围允许的情况下,尽量选取规格较大的轴承,即可提高抗疲劳载荷能力,又可以增加注脂量。

图7 非接触式橡胶密封圈结构示意图

风机中的电机轴承为工业用深沟球轴承,同一批次中综合品质也有差异,针对高铁车辆的高可靠性要求,可采用轴承旋转振动检测设备进行筛选,还应制定铁路产品用深沟球轴承技术规范,明确规格尺寸、摩擦力矩试验、漏脂试验、温升试验、防尘试验等技术要求,提高产品质量。

对3 个风机用电动机生产厂家进行调研的结果表明,轴承均采用冷压方式,压装设备有立式和卧式2 种,存在轴承内圈定位不精确,人工手动压装不同心和压装不到位的问题。因此,需要研究自动压装检测设备以及热装工艺,提高轴承生产效率和压装质量。

5 结束语

轴承是机械装备的关键基础部件,其发展水平体现了一个国家在先进基础工艺、关键基础材料和产业技术基础的综合实力。国内高速动车组用轴承全部为进口轴承,尽管在运行和检修中也存在轴承失效,但通过理化检验、断口分析发现轴承钢中的杂质含量较低,基本上排除了因材质原因导致的轴承故障;另外,轴承的热处理、机加工、磨削等制造工艺稳定,轴承的尺寸精度和旋转精度较高,轴承产品质量一致性较好。

为推动动车组用轴承的国产化,解决“卡脖子”问题,国铁集团与科技部确立“高铁轴承核心关键技术研究”课题,从轴承运行边界条件、材料及结构设计、轴承制造及检测和轴承评估试验技术等方面进行研究,国产轴承正有序试制、试验并装车运行考核,后续将研究轴承集成技术,融入温度和振动检测技术,实现轴承智能化。