基于灰色关联度的轴承温度影响因素分析

邓长城,程雪利,李辉,王蒙蒙,马晓杰

(河南工学院 机械工程学院,河南 新乡 453003)

滚动轴承是将轴与轴承座之间的滑动摩擦转化为滚动摩擦从而减小因摩擦导致能量消耗的机械部件[1]。随着科技和工业的持续发展,要求滚动轴承动态性能更优,承载能力更强且能适应更高转速、更高温度以及更轻量化的场合[2]。角接触球轴承能够承担轴向和径向作用力,随接触角变大,其轴向承载能力变强。角接触球轴承在较高转速运转时摩擦热能变大,轴承温度升高,从而加剧轴承磨损;而轴承磨损量增大反过来影响轴承,使得轴承温度升高,导致轴承性能减退。因此, 研究影响角接触球轴承温度上升的因素及其影响程度对保证轴承可靠运行具有十分重要的意义。

部分学者针对影响滚动轴承温度的因素进行了机理论证、仿真分析和试验测量:文献[3-5]通过数值模拟的方法发现轴承温度上升与转速、接触角及承受的载荷有关;文献[6]采用ANSYS建立角接触球轴承有限元模型,计算各部分的热源及传热系数并进行试验验证,结果表明转速越高轴承温升越快;文献[7]应用仿真分析的方法研究了以较高转速运行的角接触球轴承的热力耦合机制,使用热网络法计算轴承的虚拟结构模型,指出内圈与球之间的接触热阻越大,球温度越高,最高温度出现在球与内圈接触点处;文献[8]通过试验研究了轴向预紧力、转速、室温对7008C 角接触球轴承润滑脂化学结构的影响规律,并绘制了润滑脂黏度随各因素的变化趋势曲线;文献[9]通过试验得出载荷和转速都会导致角接触球轴承内、外圈温度变化,且内圈更为明显;文献[10]分析了径向载荷、预紧力、尺寸、润滑脂黏度和转速等对角接触球轴承温度分布的影响,结果表明轴承温升随预紧力的增大而增大,预紧力对前轴承温升影响很大,对后轴承温升影响很小;文献[11]在分析角接触球轴承的作用力时建立了一对高速主轴的前轴承及其周围环境的热网络模型,试验表明该模型能较准确地预测轴承的温度分布特征,然而模型建立相对复杂,不能快速确定导致轴承温度上升的影响因素;文献[12]阐述了滚动轴承中润滑脂的流动规律与轴承温升之间的关系,初期润滑脂迁移到端面、座空腔,形成轮廓,润滑脂搅拌升温,部分进入滚道并逐渐排出,温度上升,多余润滑脂排尽后,少量形成油膜,温度稳定;文献[13]通过试验研究6204DDU球轴承用润滑脂在短时间高温后的恢复性能,结果表明短时间内锂基脂比白油能使轴承保持更好的运动特性,摩擦损耗较小。

以上研究表明,影响轴承温度的因素有轴向载荷、径向载荷、转速和填脂量等,但无论采用仿真方法、试验方法还是二者结合的方法均不能快速得到上述因素对轴承温度的影响程度。针对此问题,本文将轴承温度的影响因素锁定为轴向载荷、径向载荷、转速和填脂量,并采用灰色关联度对影响轴承温度的因素进行排序,通过计算相关因素的欧式灰色关联度、模糊隶属度和模糊灰色关联度确定轴承温度影响因素的权重因子,并与文献[3]的试验结果进行对比,以验证本文方法的有效性。

1 轴承温度试验

1.1 试验对象

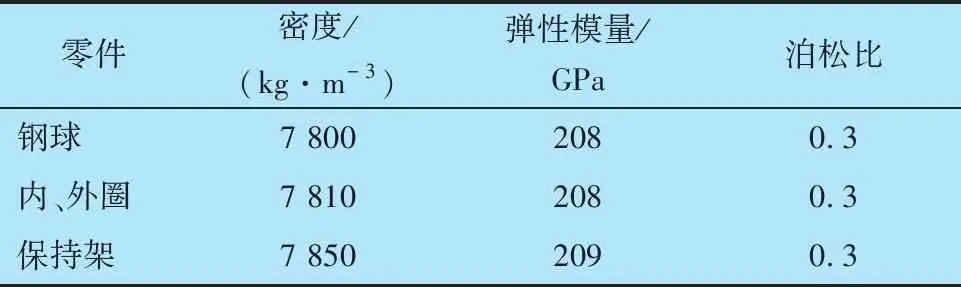

为研究轴承温度的影响因素,在9种工况下测试了2套7006C轴承稳态热平衡及未达到热平衡(瞬态)时轴承的外圈温度(内圈随轴转动),2套轴承是为了试验相互验证,温度由安装在轴承外圈上的温度传感器检测。7006C轴承钢球数为10,钢球直径为7.938 mm,其材料参数见表1。

表1 7006C轴承材料参数

1.2 试验设备

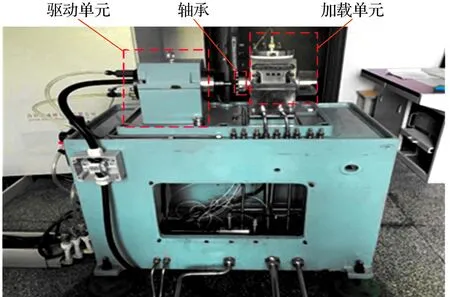

试验所用T8-40N高速轴承动态性能试验机如图1a所示,由驱动单元、信号检测单元、控制单元、加载单元和测试主体组成。驱动单元为功率45 kW的变频电动机,轴承转速通过改变变频电动机的电压实现(额定电压为380 V),转速范围为0~6×104r/min。检测单元的数据通过PXI采集卡采集,由以太网传给控制终端的计算机,计算机可实时获取数据、存储数据并画出数据曲线。为提高测试平台的自动化水平和安全性,设计了基于LabVIEW的远程测试和控制系统,该系统的核心是一台工控机,驱动系统、润滑系统、加载系统的控制功能由变频器和可编程逻辑控制器(PLC)实现,不同工况由LabVIEW软件平台自动切换。加载单元由2台液压缸和液压站构成,液压油为ISO46抗磨液压油,液压缸的压力由安装在液压站的比例伺服阀控制,2台液压缸的压力可达到0~10 kN,径向压力由径向液压缸提供,安装在上盖上;轴向压力由轴向液压缸提供,安装在工作台的右侧。滚动轴承测试主体平台示意图如图1b所示,其主轴与电动机主轴由联轴器连接,测试轴承安装在远离电主轴的悬臂梁一侧,轴承润滑脂型号为NYE374A,试验工装由2个端盖进行轴向定位。

(a) 试验机实物图

1.3 试验方法及结果

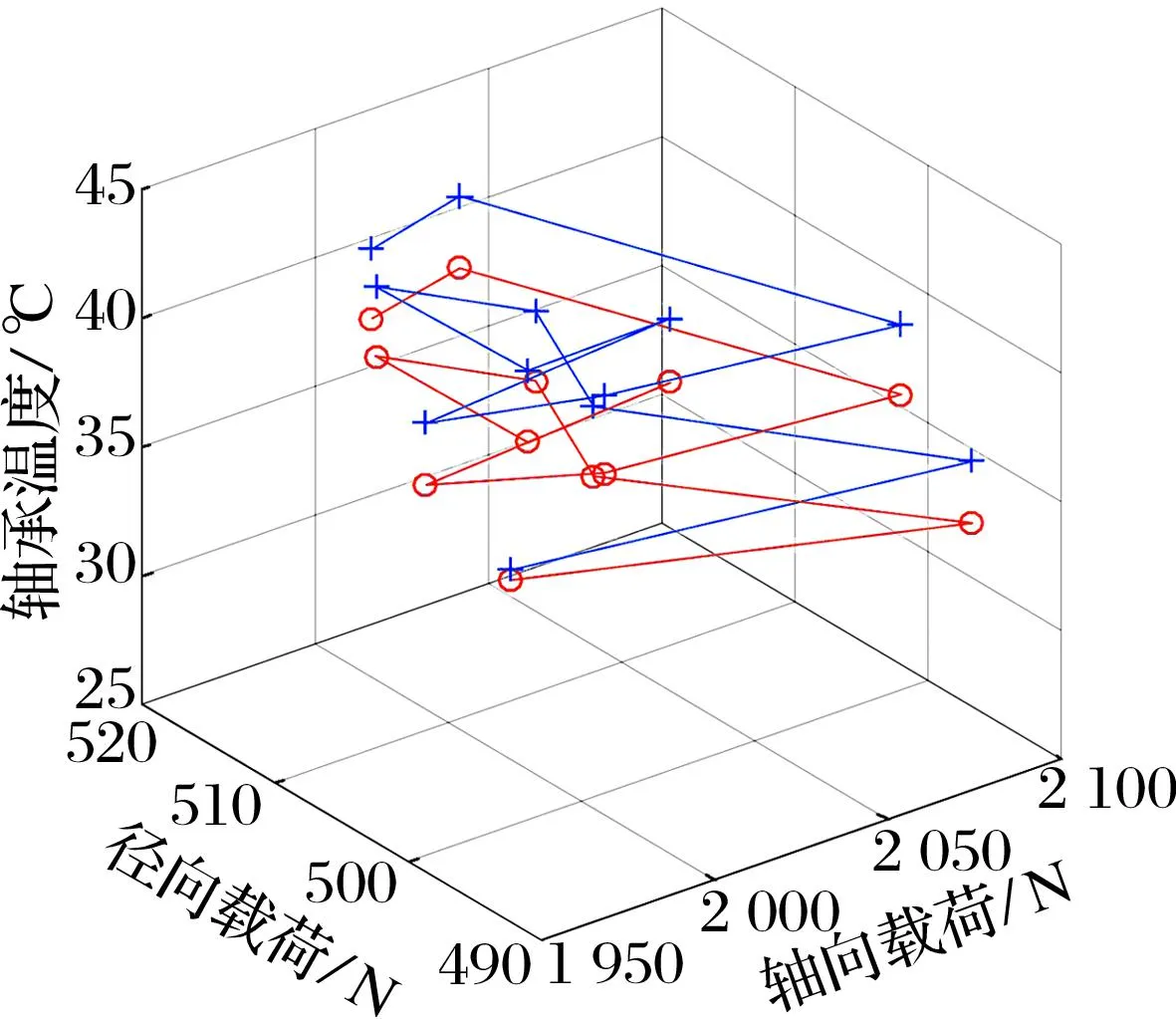

每套轴承进行3组试验(表2),工况1到3为第1组,工况4到6为第2组,工况7到9为第3组,每组试验工况连续,每组试验后清洗轴承并重新加注不同含量的润滑脂,表中时间为每一工况下轴承达到热平衡的时间,环境温度均为常温(20~28 ℃),略有差别是因为轴承的实际运行温度也有差异。以工况1为例介绍试验流程,分别给轴承逐渐施加轴向载荷和径向载荷,转速由0增加至5 000 r/min并稳定,共用时546 s,此时轴承达到热平衡,径向载荷和轴向载荷的不断变化由液压缸的加载方式确定,径向载荷均值为500.44 N,轴向载荷均值为2 001.16 N,1#轴承的热平衡温度为39.56 ℃,2#轴承的热平衡温度为37.05 ℃;然后逐渐增加轴承转速、轴向载荷和径向载荷,当轴承转速达到8 000 r/min时,稳定下来达到稳态热平衡即工况2,共用时836 s,其余工况以此类推。

各工况下的试验结果如图2所示:1#轴承升温较快,1#和2#轴承变化曲线大致相同且交错分布,表明2套轴承的温度均逐步升高,二者载荷变化形式相同(图2a);1#轴承温度较高,2#轴承不断追赶且与1#轴承变化趋势相同,但二者的曲线没有交叉,这是由于与上一工况相比转速的升高导致载荷差逐渐增大(图2b);图2c变化趋势与图2b相同且轴向与径向载荷差更大;图2d、图2e、图2f分别与图2a、图2b、图2c工况对应,只是填脂量、环境温度和轴承温度略有差异,因此轴承温度变化趋势相似;图2g、图2h、图2i分别与图2a、图2b、图2c变化趋势相同,其中图2g的初始温度最低,图2i工况结束时温度上升最高,这是因为此工况轴承高速转动的时间较长所以结束时其温度较高。

(b) 工况1到工况2

2 模糊灰色关联分析理论模型

模糊聚类分析方法是对具有模糊特征的各影响元素进行分类的多元化分析计算方法。灰色关联度分析是预先估计和评价各种不同因素对系统各项指标综合影响的一种方法。影响轴承温度分布的各因素同时具备某一定值的灰色特性和模糊特性,因此本文通过建立并推导模糊灰色关联度模型来精确估算导致轴承运转时外圈温度升高的各因素的影响因子。具体思路如下:将引起轴承温度升高的各因素分别作为比较数据序列,选定轴承温度作为参考数据序列,计算不同工况下的关联度,若某一参数的关联度计算结果远高于其他值,说明此参数对轴承温度升高的影响程度较大。

2.1 确定参考数据序列和比较数据序列

确定参考数据序列和比较数据序列是进行灰色关联度分析的前提和基础。将轴承温度作为参考序列,1#和2#轴承的温度分别记为y1(k)和y2(k),k为轴承温度的测量次数,k=1,2,…,t;轴承转速n、径向载荷Fr、轴向载荷Fa、填脂量ζ为比较数据序列,分别记为x1(k),x2(k),x3(k)和x4(k)。对于比较数据序列来说,若研究对象有s个影响因素且一个影响因素包含t种工况,那么比较数据序列[x1(k),…,xj(k),…,xs(k)]T,j=1,2,…,s的表达式可以写成

(1)

本文s=4,t=9。

2.2 数据量纲一化

对原始数据进行量纲一化处理,以消除量纲对计算分析的影响,减小误差。以比较数据序列为例,量纲一化公式为

(2)

2.3 求解灰色关联系数

对数据量纲一化处理后,计算各比较数据序列与参考数据序列的灰色关联系数,即(i取1或2,代表1#或2#轴承)

(3)

Δmin=min│yi(k)-xj(k)│,

Δmax=max│yi(k)-xj(k)│,

Δij(k)=│yi(k)-xj(k)│,

式中:ζij(k)为某个比较数据序列和参考数据序列对应的关联系数;Δmin和Δmax分别为参考数据序列和比较数据序列的最小绝对差和最大绝对差;ρ为分辨率系数,其值取决于满足关联度计算的整个状态特征和抵制干扰特征,若c<1/3,ρ=1.25c,否则ρ=1.75c。

(4)

2.4 求解模糊灰色关联度

(5)

式中:wij为权重因子。

根据数据线性相关不大的特点并用余弦定理构造模糊灰色关联相似矩阵,计算2个参数之间动态变化的接近程度,即模糊隶属度rij,可表示为

(6)

则原参考数据序列与比较数据序列间的相关性(模糊灰色关联度)Rij为

(7)

3 结果分析

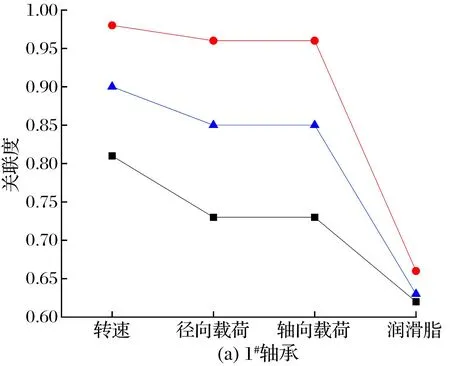

根据(2)式对参考数据序列和比较数据序列进行量纲一化,结果见(8)式;以1#轴承为例,由(4)式计算参考数据序列与比较数据序列的绝对差,结果见(9)式,进一步可得c=0.182,则ρ=1.25c=0.227,代入(3)式可得关联系数,结果见(10)式。9种工况之间不相关,各权重因子wij在各工况下认为是相同的,因此wij=1/9。进而通过(5)—(7)式计算4个影响参数对轴承的欧式灰色关联度、模糊隶属度和模糊灰色关联度,结果如图3所示。

(8)

图3 各影响因素对轴承温度的影响程度

(9)

(10)

由欧式灰色关联度可知,1#和2#轴承温度影响因素的影响程度排序为转速>轴向载荷>径向载荷>填脂量;由模糊隶属度可知,1#和2#轴承温度影响因素的影响程度排序为转速>轴向载荷>径向载荷>填脂量;由模糊灰色关联度可知,1#和2#轴承温度影响因素的影响程度排序为转速>轴向载荷>径向载荷>填脂量;2套轴承4个影响因素的模糊灰色关联度均超过0.5,说明这些因素均为影响轴承温度上升的主要因素。欧式灰色关联度、模糊隶属度、模糊灰色关联度曲线在填脂量上相交,说明填脂量对轴承温度的影响表现出一定的惯性,虽然其影响程度在这几个因素中是最小的,却是最稳定和必不可少的;径向载荷和轴向载荷对轴承温度的影响程度相当,虽然径向载荷比轴向载荷小很多,但从本文的评价方法来看,径向载荷对轴承温度有很大影响;转速是对轴承温度影响最大的因素,与文献[3]研究结果一致,这是因为转速耦合了钢球在沟道上的自旋滑动,钢球与沟道的差动滑动,保持架与套圈引导面间的滑动,钢球与保持架兜孔间的滑动和润滑剂的黏性拖动,从而成为影响轴承温度的最主要因素,因此轴承选型时应首先考虑控制转速,以获得较低的轴承温度,使设备稳定运行。

4 结论

通过文献跟踪,将轴承温度的影响因素锁定为转速、轴向载荷、径向载荷和填脂量,通过计算影响轴承温度因素的欧式灰色关联度、模糊隶属度和模糊灰色关联度确定各因素对轴承温度影响的程度,结果表明,在常温下,轴承转速为0~12 000 r/min,径向载荷为500~800 N,轴向载荷为2 000~4 100 N时,转速是轴承温度的最大影响因素,其次是轴向载荷、径向载荷、填脂量。