延迟焦化联合装置污油回炼技术改造方案

贾正万,陈进旺,俞 欢

(中海石油舟山石化有限公司,浙江 舟山 316015)

中海石油舟山石化有限公司(简称舟山石化)延迟焦化联合装置是由镇海石化工程股份有限公司设计,主要由2.4 Mt/a延迟焦化(“两炉四塔”工艺)、40 t/h污水汽提、30 kt/a硫磺回收3套主装置组成,在装置内设有1台700 m3的重污油罐和1台30 m3的地下轻污油罐,用以贮存装置内各类污油。由于延迟焦化装置周期性生产的工艺特点,在焦炭塔预热和冷焦工序中产生大量的污油,另外设备检修、过滤器冲洗以及污水汽提装置酸性水原料罐的定期撇油也产生一部分污油。这些污油其中一部分污油性质稳定、含水量低,不需要经过脱水处理,直接通过泵升压后进入焦炭塔或分馏塔进行回炼;另一部分污油由于乳化严重、含水量高、性质不稳定,不能直接进装置回炼,需要先经过贮罐进行沉降脱水后才能进行回炼。污油回炼期间涉及到污油的冷却、转运、切水等步骤,产生能耗浪费、环境污染和操作安全等问题,不利于装置的降本增效、安全环保工作。因此,舟山石化利用延迟焦化放空塔的工艺特点,对放空塔进行了技术改造,满足了装置内各类自产污油的密闭排放、在线脱水等污油预处理功能,实现了各类污油在装置内的直接回炼,取得了良好的效果。

1 装置各类污油的来源分析

舟山石化延迟焦化联合装置正常生产过程中不能直接回炼的污油大致分为4类:①焦炭塔预热工序中的初期甩油;②焦炭塔冷焦工序产生的放空塔顶轻污油;③污水汽提装置酸性水原料罐定期撇油产生的轻污油;④设备检修、过滤器冲洗产生的污油。

焦炭塔预热工序中的初期甩油。新塔除焦完成后处于冷态,切塔前需要预热至320~380 ℃后方可引入500 ℃左右的高温进料[1]。预热初期产生的污油温度较低,而且含有大量水分,直接进入分馏塔回炼会导致分馏塔操作的波动。因此,前期温度低于200 ℃的甩油需要经水箱冷却至80 ℃以下后才能进入装置内重污油罐进行沉降脱水[2]。

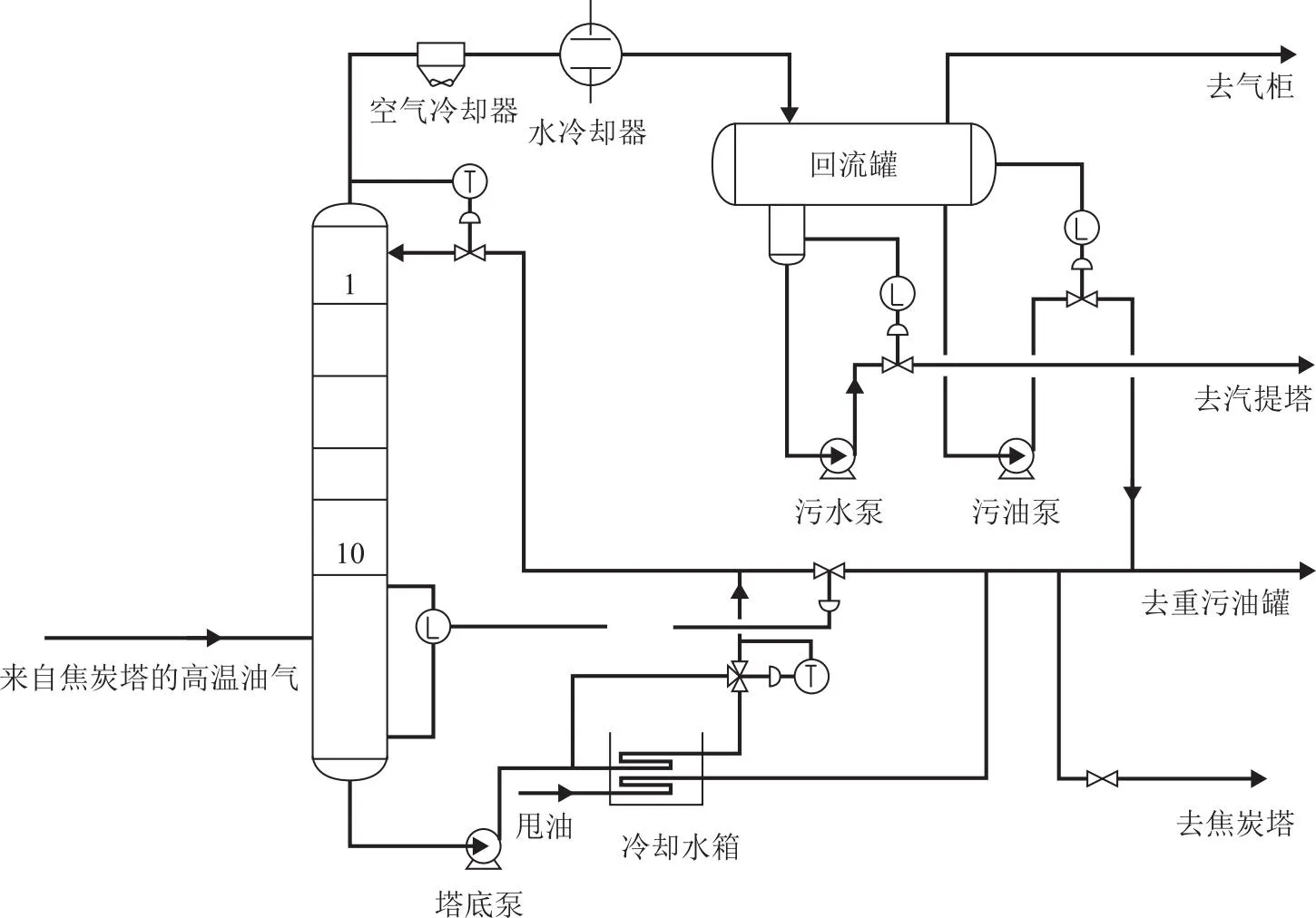

焦炭塔冷焦工序产生的放空塔顶轻污油。焦炭塔在冷焦过程中大吹汽和给水(改溢流前)工序,大量高温油水混合物进入放空塔进行冷却和分离[1]。其中,重组分进入塔底后,由塔底泵升压后直接送入焦炭塔作急冷油进行回炼;轻组分与水蒸气一起进入塔顶回流罐,进行油水分离,由于放空塔塔顶回流罐内油水乳化严重[3],污油不能直接回炼,需进入装置内污油罐进行长时间静止、沉降脱水。

污水汽提装置酸性水原料罐定期撇油产生的轻污油。污水汽提装置因为来自上游装置酸性水内含有一部分油,经过原料水罐水力旋流分离及重力沉降分离,经过撇油的流程进行定期撇油,污油进入地下轻污油罐[4]。撇油操作的周期和时间主要依靠操作人员的经验、玻璃视镜进行判断,含硫污水不可避免进入地下污油罐。由于地下轻污油罐无切水设施,轻污油需要外送至储运轻污油罐进行沉降、切水。

设备检修和过滤器冲洗会产生污油。换热器、过滤器、机泵等设备在清理或检修过程中,需要对设备进行置换和吹扫,期间产生的污油会根据油品性质分别进入轻、重污油罐。

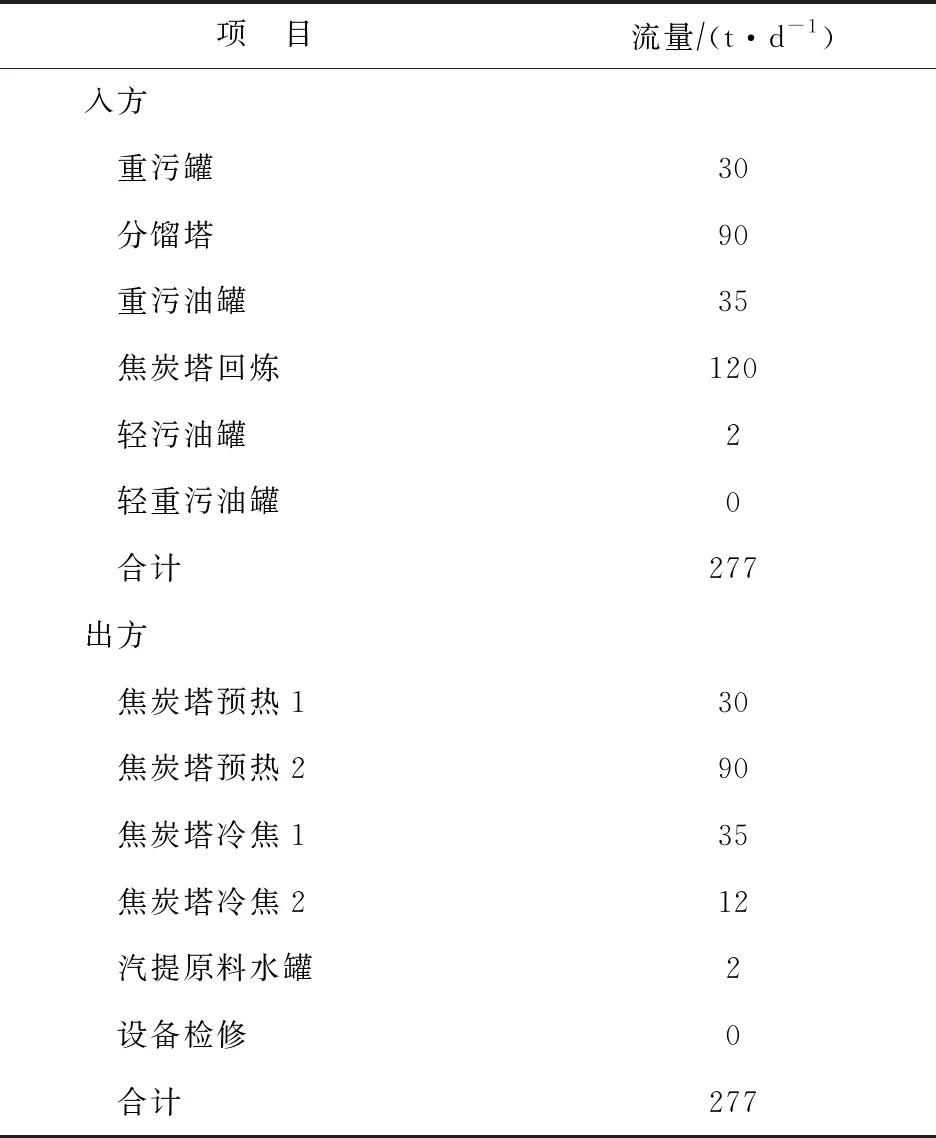

以上几部分污油是装置内污油的主要来源,以舟山石化延迟焦化联合装置为例,污油平衡情况见表1。每天共产生污油约277 t,其中预热后期的高温甩油(200 ℃)和冷焦工序中放空塔底部分的重污油共约210 t,这部分污油因为性质稳定、含水量低,直接通过泵升压后分别进入分馏塔和焦炭塔进行回炼,其他不能直接回炼的污油约67 t,需送入污油罐进行沉降、切水后才能回炼。

表1 污油平衡情况

2 污油处理现状及存在的问题

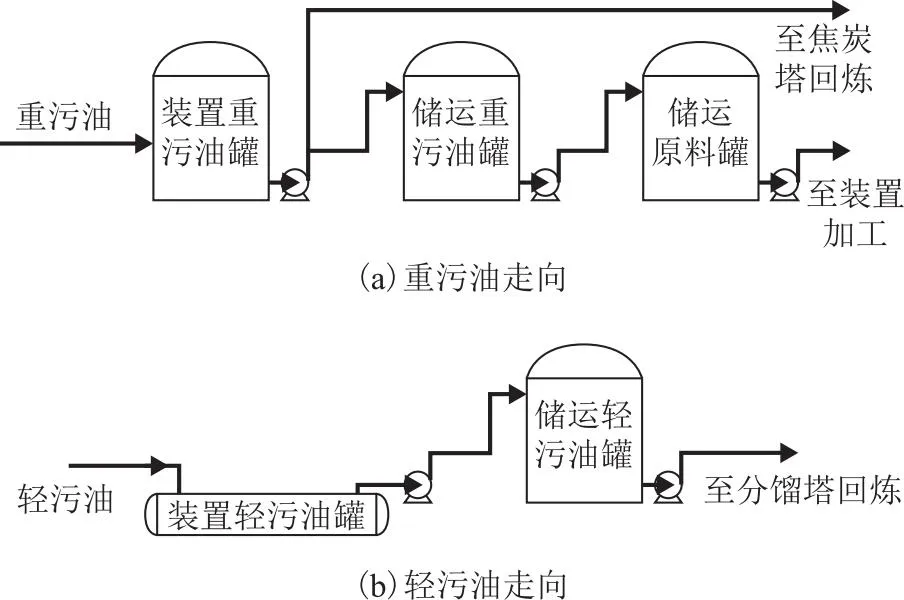

生产过程中产生的污油进入装置轻、重污油罐后,污油走向如图1所示。重污油进入重污油罐后,经过沉降切水后,正常情况下并入急冷油线进行回炼,当重污油含水严重或重污油罐需要快速倒空紧急备用时,重污油则需先送入储运重污油罐,切水后再送入储运原料罐与渣油混合经渣油加工流程进行回炼。轻污油进入地下轻污油罐后,因地下轻污油罐无切水流程,无法直接回炼,需要统一送至储运轻污油罐,经过沉降切水后,再送至分馏塔轻污回炼流程进行回炼。这些不能直炼的污油回炼流程长、中间环节多,不可避免地增加了二次污染和途间损耗。具体存在以下几方面问题:①占用罐容。轻重污油进入污油罐后,都需要经历沉降脱水,占用装置罐容,特别是焦化装置的重污油罐具有应急状态下紧急甩油的功能,长时间占用重污罐罐容不利于装置安全生产。②浪费能源。污油经多次倒运,需要多次启停机泵,增加了电耗;污油冷却期间用循环水降温导致一部分热量的损失;重污油走原料加工流程增加了装置能耗、占用装置的处理负荷。③增加安全环保风险。污油进入污油罐进行沉降切水,因常压贮罐切水很难做到密闭切水,污油中的含硫污水往往只能切入含油污水系统,存在环保风险。另一方面,由于污油乳化严重、携带焦粉,自动切水器投用效果不理想,易发生无法切水、切水不净、跑油等问题[5],而且切水需要专人监护,增加劳动强度和安全环保方面的风险,不利于装置的安全生产。

图1 污油走向示意

3 污油直炼存在的困难及改造技术方案

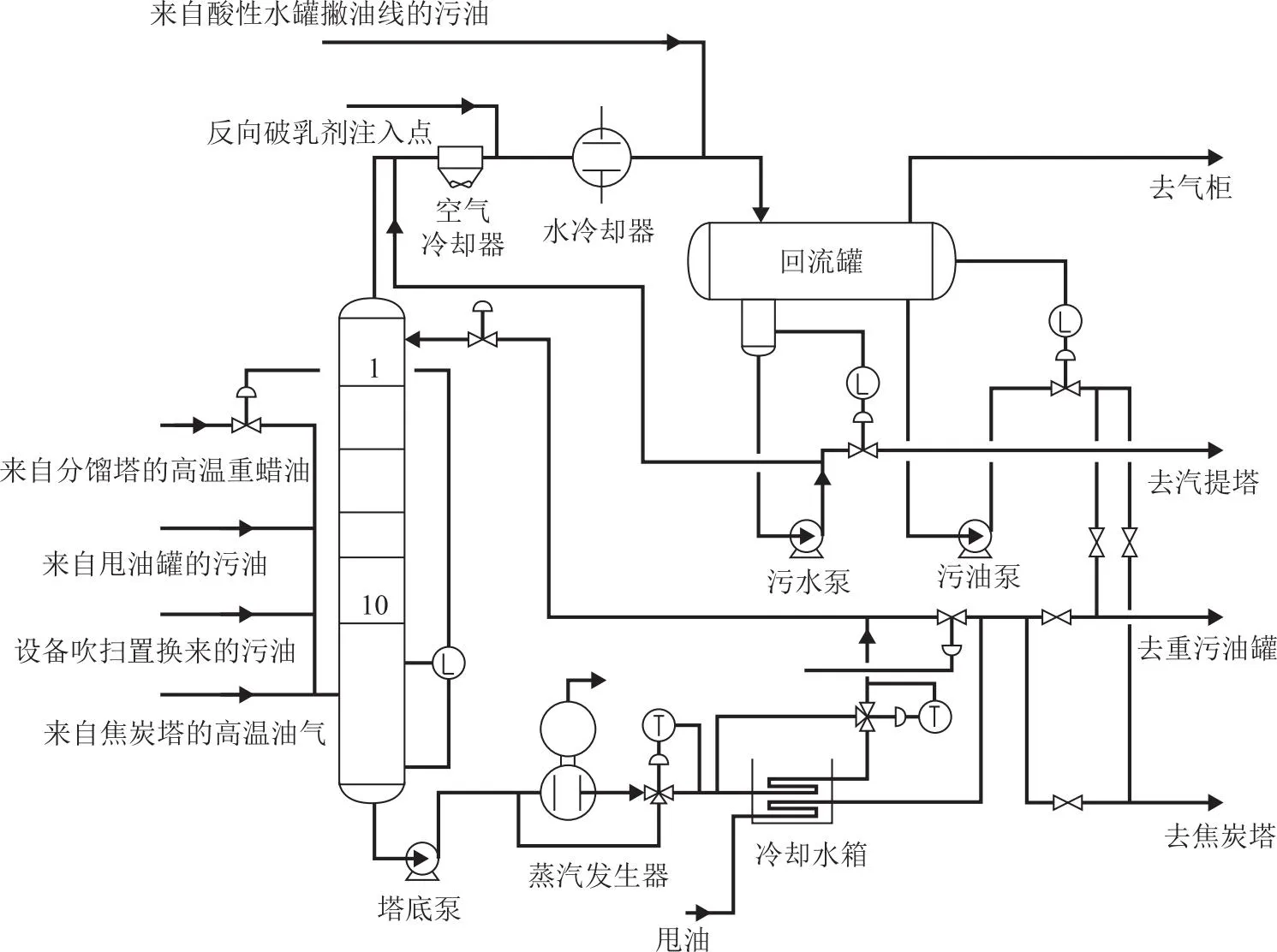

解决这部分污油不能直接回炼的问题,最佳方案是设法使其达到直炼的条件,解决其含水量高的问题。根据延迟焦化装置放空系统的工艺特点,充分利用放空塔对这部分污油进行破乳和脱水,从而达到直接回炼的目的。放空塔改造前后流程如图2和图3所示,改造内容涉及以下3个方面。

图2 放空塔改造前流程示意

图3 放空塔改造后流程示意

3.1 增加重蜡油热进料及蒸汽发生器

原放空塔热源主要是焦炭塔大吹汽和小给水阶段的高温油气,这部分热源受到时间和总热量的限制,只能对少量的含水污油进行脱水处理,无法满足处理初期甩油的脱水要求[6]。

在放空塔增加高温重蜡油进料流程,保证放空塔的热源稳定且充足,不仅为处理初期甩油及其他各类重污油提供热量,也保证了放空塔塔底油作急冷油的操作连续性,避免急冷油进料频繁切换[7]。为充分利用放空塔内剩余的热量,在冷却水箱前增设了一台0.35 MPa蒸汽发生器,用余热发生0.35 MPa蒸汽。

3.2 增加反相破乳剂流程及塔顶轻污油直接回炼流程

原放空塔塔顶排出的油气和蒸汽混合物经过冷凝、冷却后,在塔顶回流罐内沉降分离,由于回流罐的污油乳化严重,油中带水和水中含油的现象非常严重[1],不具备直接回炼条件。

在塔顶气相线进水冷却器前增加反相破乳剂注入流程,在油气进入回流罐前添加反相破乳剂,可以在较短的时间内实现油水分离,不仅解决了污油带水的问题,而且也改善了污水含油量高的问题。为了最大限度节约三剂用量,反相破乳剂在冷焦期间投用,冷焦结束后停用。加剂前后回流罐污油、污水指标见表2。由表2可见,污油中水质量分数小于0.5%,具备了直接回炼的条件。在放空塔塔顶轻污油外送流程上增加去急冷油流程,回流罐内轻污油直接并入急冷油流程,并根据污油罐内污油界位及时调整回炼量。

表2 加注反相破乳剂前后数据对比

3.3 增加原料水罐隔油去放空塔回流罐流程

原料水罐为罐中罐结构,内罐和外罐分别采用隔油流程,污油由罐的顶部自流进入地下污油罐,在隔油线上设有观察视镜,因污油与酸性水颜色不易区分,导致轻污油罐内含有大量酸性水,因轻污油罐为常压地下卧罐,无法进行切水,需要将油水混合物一起送至储运轻污油罐进行集中切水。因轻污油地下储罐容积较小,需要频繁启泵,增加了操作人员的工作强度。另外,储运轻污罐切水后路去含油污水系统,存在含硫污水进入含油污水系统的人员中毒风险。

在隔油线上设立增压泵,后路并入放空塔回流罐,利用放空塔回流罐的油水分离设施进行油水分离,从而实现了这部分轻污油的密闭、自动切水。在操作上,调整酸性水罐隔油时间,与放空塔投用反相破乳剂时间保持一致,使其更加具有可操作性。

4 改造后的效果

2018年9月对装置放空塔进行了第一次改造,增加了重蜡油热进料流程和余热蒸汽发生器,实现了预热初期甩油的直炼。2022年6月对放空塔塔顶流程进行改造,增加了反相破乳剂注入流程、酸性水罐隔油流程、塔顶污油直接回炼流程。经过两次改造,装置外甩污油由67 t/d降到0,实现自产污油全部直接回炼,彻底解决了污油外甩带来的占用罐容、浪费能源、增加安全环保风险等一系列问题。

5 结 论

对延迟焦化装置各类外甩污油的性质进行分析,利用延迟焦化放空塔的油水分离功能,通过增加热蜡进料和注入化学药剂的技术改造措施,可以实现对装置内各类污油的预处理,为装置内各类污油直接回炼创造条件,从而解决了污油外甩引起的安全环保和能耗问题,在提高装置安全稳定运行的同时取得了较好的经济效益。