变电站铅酸电池的失效及综合修复

陈传敏,王妍洁,陈若希,刘松涛*

(1.华北电力大学环境科学与工程学院,河北省燃煤电站烟气多污染物协同控制重点实验室,河北 保定 071003;2.华北电力大学区域能源系统优化教育部重点实验室,北京 102206;3.天津力神新能源科技有限公司,天津 300384)

变电站直流电源的重要性随着变电站自动化、智能化及值守无人化进程的推进而增长。电池的质量及安全可靠性,直接关系到变电站对紧急情况的应对能力[1]。从变电站阀控式铅酸电池运行数据来看,多数站用铅酸电池的使用寿命低于理论值[2]。另外,变电站用铅酸电池组,由于通风条件、环境温度、自放电程度及生产工艺等差别,内部各电池参数有较大差距,为减少组内电池的差异,往往会进行成组更换。失效后的电池经简单梯次利用后,短时间内将成为危险废物,大量的废旧铅酸电池会提高管理成本和环境风险。

铅酸电池的失效模型主要有正极板栅腐蚀及活性物质脱落、负极硫酸盐化、电解液干涸、负极汇流排腐蚀、热失控、微短路以及外壳破裂等[3]。为应对铅酸电池多样的密封式设计及失效模式,近年来人们提出了许多方法。一系列电池在线检测系统的提出,可帮助使用者很好地对电池当前的健康状况进行评估[4],在确保测量精度的同时,加入对铅酸电池的充放电保护及短路保护等功能。另外,还可通过物理和化学方法修复失效电池。物理修复技术通过改变劣化铅酸电池的充电方式达到修复目的,如过充修复法[5]、高频脉冲修复法和复合脉冲谐振法[6]等,但存在修复效果差、耗时长、效率低和成本高等缺点;化学修复技术通过向劣化电池内部加入化学物质达到恢复电池容量的目的。常见的化学修复剂有磷酸及其盐类、硫酸钴、碱金属、碱土金属离子和高分子材料等[7],可以减少活性物质脱落,缓解自放电现象,加快硫酸铅的溶解过程,增强电化学反应。

变电站用电池多置于电池柜和电池室内,复杂特殊的运行环境,对铅酸电池组造成了多种影响,也产生了相互耦合、互相影响的失效模式[8],对电池的使用寿命造成负面影响。本文作者深入研究变电站铅酸电池劣化失效机理,总结失效影响因素,基于“减量化、资源化”原则,采取一定手段对劣化电池进行修复处理,以拓宽失效电池综合利用渠道,改善直流系统运维方案,降低废旧电池处置成本及环境风险。

1 实验

1.1 活化剂制备

硫酸溶液的制备:量取108 mL 98% 浓硫酸(天津产,AR),配制成2 mol/L 硫酸溶液(密度略低于铅酸电池电解液)。

活化剂A 的制备:在2 mol/L 硫酸溶液中加入0.05 g 炭黑(苏州产,XC-72R)、0.05 g 超导炭黑(美国产,BP2000)、0.25 g 硫酸钴(天津产,AR)以及0.25 g 气相二氧化硅(武汉产,99%),得到250 mL 混合溶液。磁力搅拌30 min 后,60℃水浴加热并超声波振荡2 h。

活化剂B 的制备:在2 mol/L 硫酸溶液中加入0.05 g 炭黑、0.05 g 超导炭黑、2.50 g 硫酸羟胺(上海产,99.0%)以及0.25 g 气相二氧化硅,得到250 mL 混合溶液。磁力搅拌30 min 后,60 ℃水浴加热并超声波振荡2 h。

1.2 结构分析与电性能测试

用D8 Advance X 射线衍射仪(德国产)对材料进行XRD分析,CuKα,λ=0.154 056 nm,管压40 kV、管流40 mA,扫描速度为5(°)/min,步长为0.02°。用GeminisEM 300 扫描电子显微镜(德国产)观察样品的微观形貌,并分析元素分布。

用BT-2018E 动力电池测试系统(武汉产)与BT-521 高精度电池内阻测试仪(上海产)对铅酸电池修复前后的相关参数进行测试,衡量劣化电池的修复水平。动力电池测试系统可测试电池的充放电容量和效率;高精度电池内阻测试仪可测量电池的电阻和电压。

2 变电站铅酸电池失效机理研究

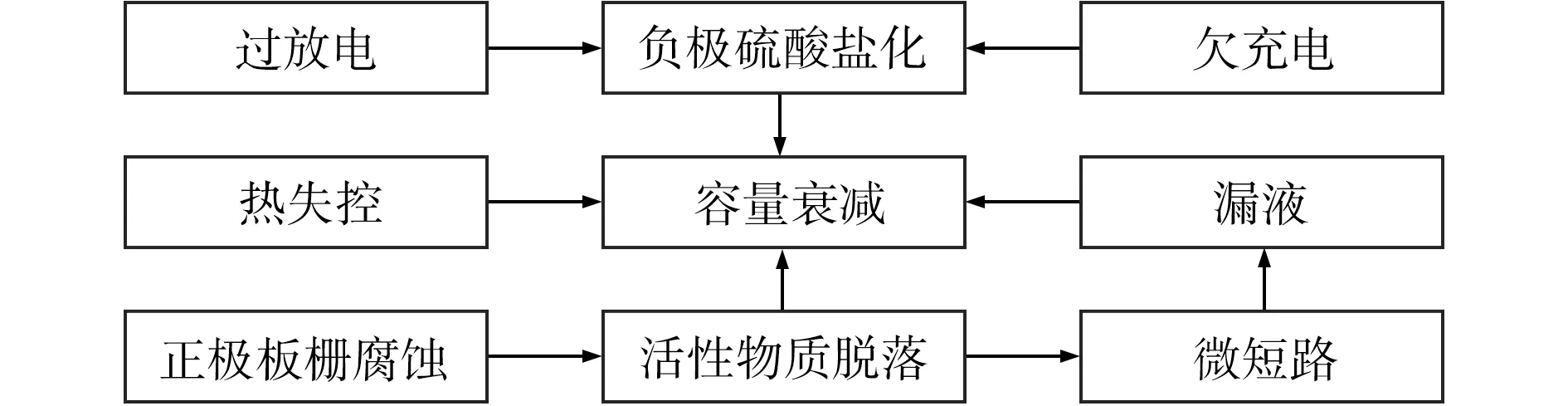

变电站常用电池为阀控式密封铅酸(VRLA)电池,特殊的运行环境使得铅酸电池组的失效模式更加复杂(见图1)。

图1 变电站用铅酸电池常见失效模式Fig.1 Common failure modes of lead-acid battery in substation

掌握主要失效模式及影响因素,可以为活化修复电池和延长电池的使用寿命提供理论支撑。

2.1 电参数测试

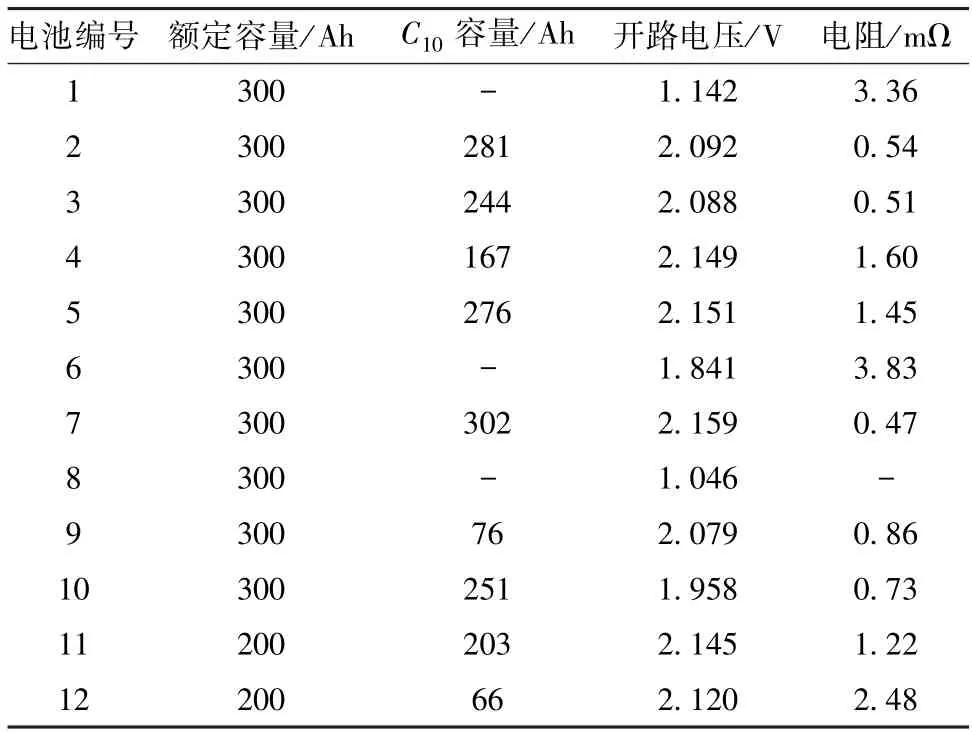

为研究变电站铅酸电池的主要失效模式,选取额定电压为2 V 的变电站失效的GFMD-300C 铅酸电池(山东产),为保证数据的多样性,标称容量分别为200 Ah 和300 Ah。为掌握电池的失效程度,对全部电池的基本电参数进行测试,并预估可修复水平。使用动力电池测试系统与高精度电池内阻测试仪对铅酸电池修复前后的相关参数进行测试,来衡量修复水平,结果见表1。

表1 变电站失效铅酸电池参数测试结果Table 1 Test results of parameters of failed lead-acid batteries from substations

从表1 可知,7 号和11 号电池各项数值均处健康区间,容量满足标称容量,因此可直接投入二次使用;1 号、6 号和8号电池与其他电池相比,开路电压过低,内阻过高,且无法测取C10容量(10 h 速率放电所得的容量),内部结构可能严重受损,影响电流正常通过,可作报废处理;其余电池的电压均在2 V 以上,内阻均低于3 mΩ,具有一定的研究价值。3 号、4号、9 号和12 号电池在充放电过程中,端电压升高或下降得比正常情况稍快,是负极硫酸盐化的表现;此外,4 号和12 号电池电压及内阻偏高,C10容量却很低,可能是电解液的干涸所致。

2.2 解剖拆卸测试

研究铅酸电池失效模式最直观的方式是解剖。先对失效电池进行充电,再拆解,观察极板、活性物质、隔板和负极汇流排,与失效前的全新电池对比,判断失效机理,见图2。

从图2 可知,劣化电池存在严重的正极板栅腐蚀,这是变电站铅酸电池最主要的失效模式。多数电池在拆解过程中,正极活性物质PbO2脱落,且正极板栅断裂,无法继续承载活性物质。负极铅膏上附着一层厚厚的白色物质,汇流排腐蚀严重,机械强度很低,其中短路电池的汇流排已经断裂。与健康状态下吸附充足电解液的隔板不同,失效电池隔板多呈现干涸状态,部分隔板还存在黄斑。由此可知,变电站铅酸电池失效与电解液干涸有关,部分电池还出现了隔板穿透和微短路现象。

2.3 极板材料微观结构分析

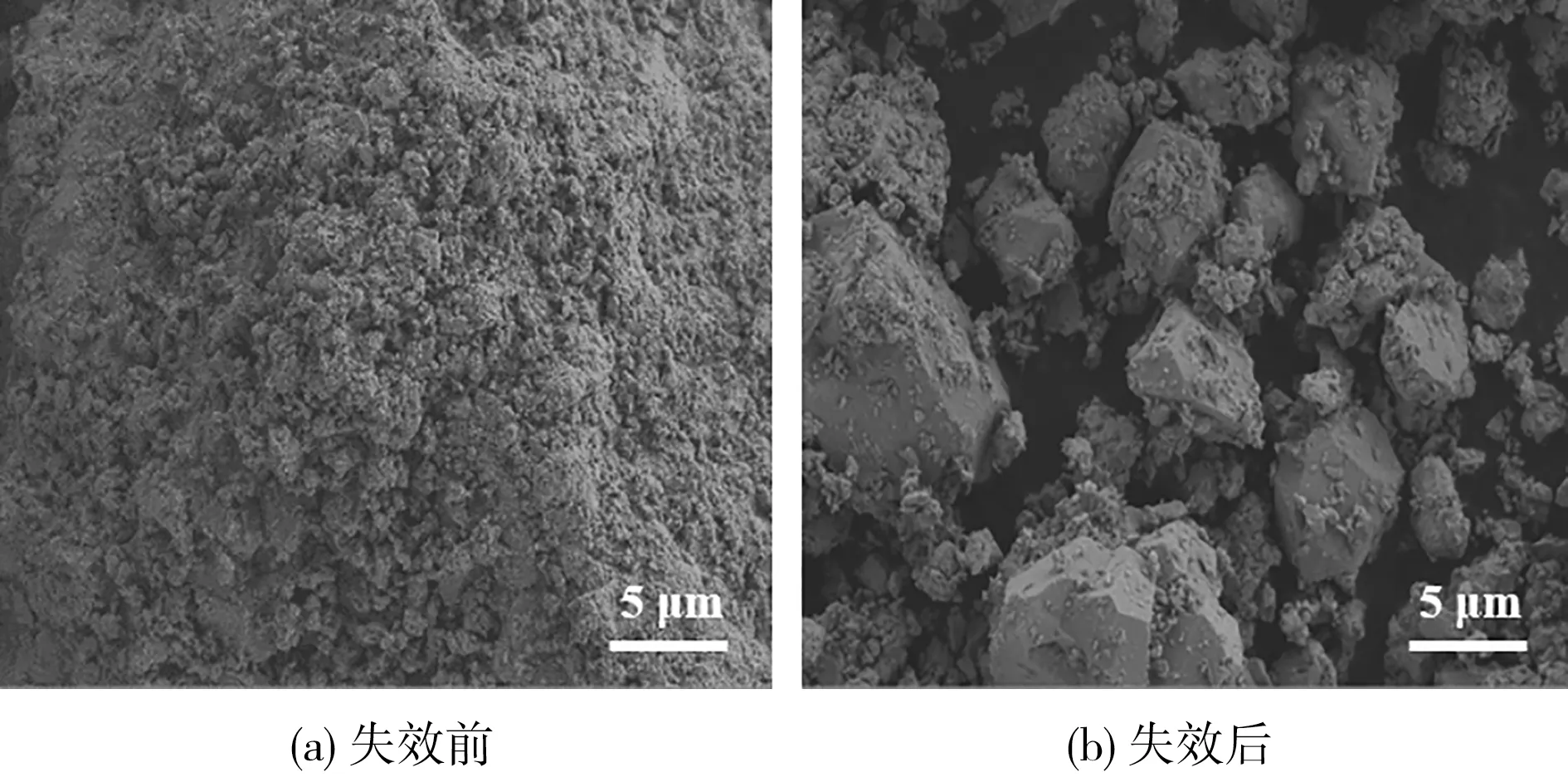

通过SEM 测试进一步观察电池失效前后负极活性物质形貌变化,结果见图3。

图3 铅酸电池失效前后负极活性物质的微观形貌Fig.3 Micro morphology of the anode active material before and after failure of lead-acid battery

从图3 可知,失效前全新电池的负极活性物质呈蓬松状态,结晶度较低,而劣化电池的结晶颗粒尺寸较大,且颗粒上附着少量小颗粒。尺寸较大的颗粒往往化学活性较低,很难通过充放电的方式进行分解,造成负极活性物质的损失。

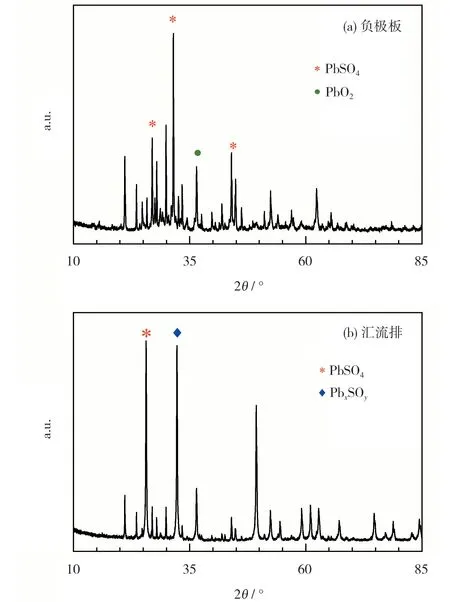

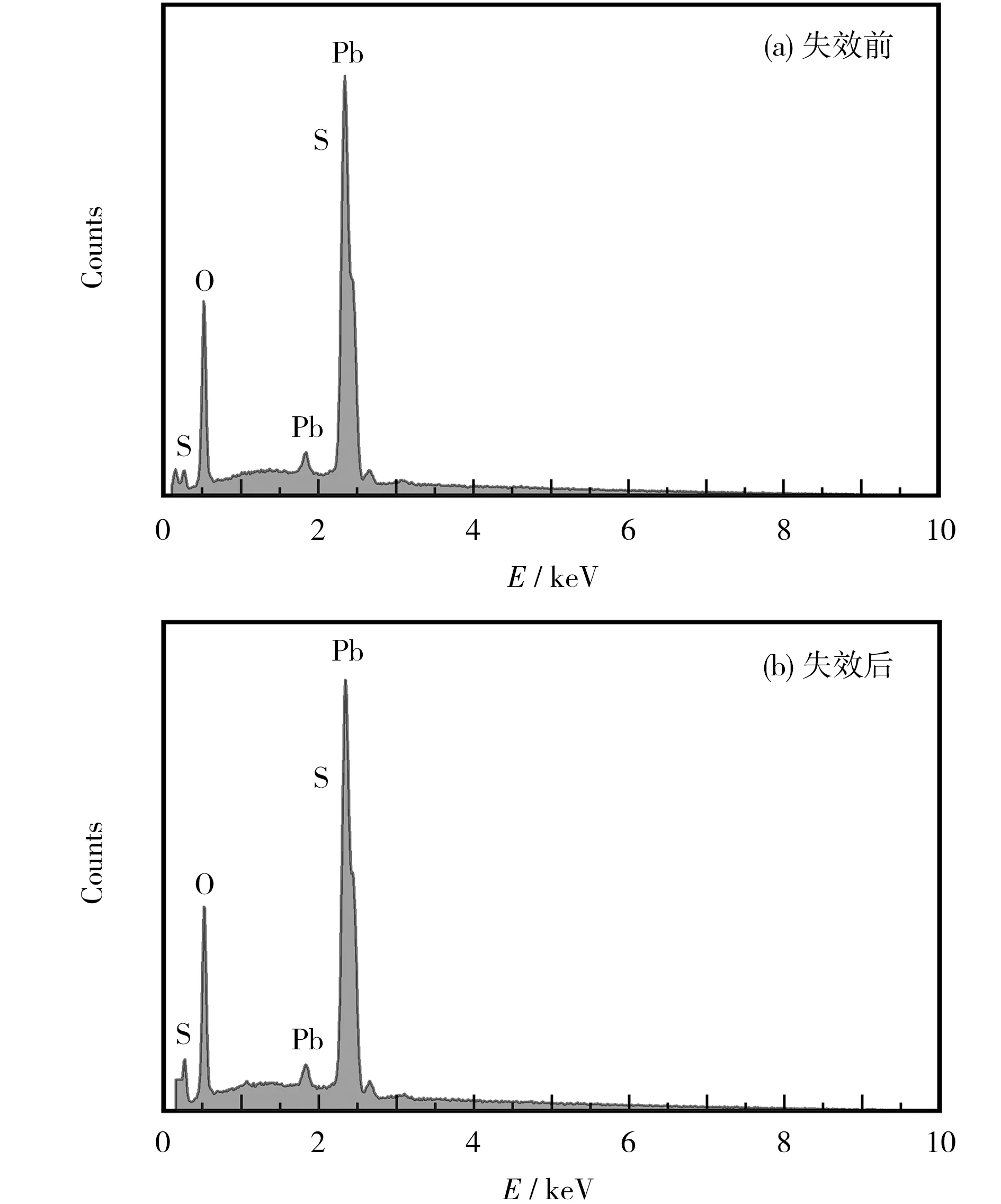

对残留在负极与汇流排上白色物质的成分进行XRD 分析,结果见图4;通过X 射线能谱分析(EDS)获取的元素能谱图见图5。

图4 失效铅酸电池负极板和汇流排表面物质的XRD 图Fig.4 XRD patterns of surface material of anode plate and bus bar of failed lead-acid battery

图5 失效前后负极活性物质的EDSFig.5 Energy dispersive spectroscopy(EDS)of anode active material before and after failure

从图4 可知,负极板栅和汇流排上的白色粉末主要成分是PbSO4(PDF#5-577)和少量PbO2(PDF#89-2805)[9]。从图5 可知,失效后负极板活性物质中硫原子占比是失效前负极板硫原子占比的近3 倍,可见失效后负极板上沉积了更多PbSO4。同时,汇流排表面存在各价态的铅氧化物,证明汇流排的氧化腐蚀可能是由铅酸电池内部氧循环所致。

3 变电站失效铅酸电池综合修复实验

对变电站用铅酸电池失效模式进行研究,发现主要失效模式为正极板腐蚀、负极硫酸盐化及电解液干涸等。选择可提高电池容量的硫酸钴、XC-72R 炭黑、BP2000 超导炭黑、硫酸羟胺和气相二氧化硅作为活化剂,分别与稀硫酸溶液配成电解液,用于活化模拟实验。制备复合试剂A 和B,结合特殊的物理充电方式,对变电站失效电池进行综合活化修复。

3.1 铅酸电池初步筛查

变电站失效电池劣化程度不同,修复前须对电池进行初步筛查。观察电池外观,选择外壳完好,无形变、裂缝、漏液等物理性损伤的电池。因为外部破损的电池在后续使用中无法保障安全,所以放弃修复。打开安全阀,利用强光手电,粗略观察电池内部情况,如出现板栅大面积断裂和汇流排明显断裂等结构性损伤,则不考虑修复;同时,排除可能已被活化修复过的电池。最后,将电池充满电,用高精度电池内阻测试仪测量端电压及内阻,排除端电压低于1.8 V 的电池。经上述步骤,确定可进行活化修复的目标失效铅酸电池。

3.2 综合修复实验

用动力电池测试系统对初步筛选出的劣化铅酸电池进行测试。以I10A 的电流充电至电压不小于2.4 V,静置2 h后,用高精度电池内阻测试仪测量端电压和内阻。根据GB/T 19638.1—2014《固定型阀控式铅酸蓄电池 第1 部分:技术条件》[10],测试电池的放电容量。在I10A 放电电流和1.8 V终止电压下,测试劣化电池的室温C10容量。据此选取6 只劣化程度不同的电池,用于活化修复实验。活化修复前,6 只电池电压正常,其中c 和f 电池的C10容量较小。

将活化剂加入筛选出的6 只电池中,进行修复操作。打开安全阀,用注射器向电池内缓慢、均匀地加入100 mL 活化剂,其中,a、b、c 电池加入活化剂A(XC-72R+BP2000+气相二氧化硅+硫酸钴),d、e、f 电池加入活化剂B(XC-72R+BP2000+气相二氧化硅+硫酸羟胺)。重新盖好安全阀后,将电池静置6~8 h,使活化剂均匀扩散到每一片隔板上,未完全被隔板吸收的多余液体,则需用注射器吸出。

用“大电流-恒流-恒压”的方式对添加活化剂后的铅酸电池充电,进行物理修复,具体步骤为:以1.5I10A 电流充电5 h;以I10A 电流充电3 h;以0.5I10A 电流充电2 h;以2.4 V的电压恒压充电至电流小于3 A。电池在每个步骤之间,静置30 min。将充电完毕的铅酸电池静置2 h 以上,测量端电压及内阻,再进行C10容量测试,并与活化修复前的数据进行比对,考察活化修复情况。若修复效果未达预期,可再用“大电流-恒流-恒压”的方式充电1~2 次。

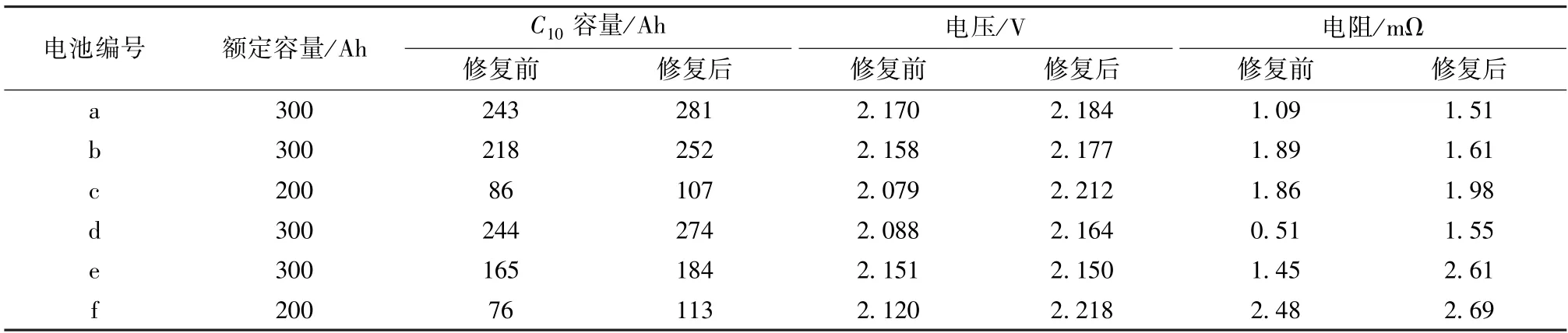

修复前后的铅酸电池参数见表2。

表2 活化修复前后电池的参数Table 2 Parameters of batteries before and after activation and repair

从表2 可知,综合活化修复操作后,多数电池的开路电压都有明显增长,初步表明两种活化剂有一定的活化效果。传统的化学修复技术会大幅增加电池内阻,添加活化剂后,除电池b 外,其他电池内阻虽有增长,但增幅很小,不影响后续使用。此外,每只铅酸电池的C10容量均有增长。

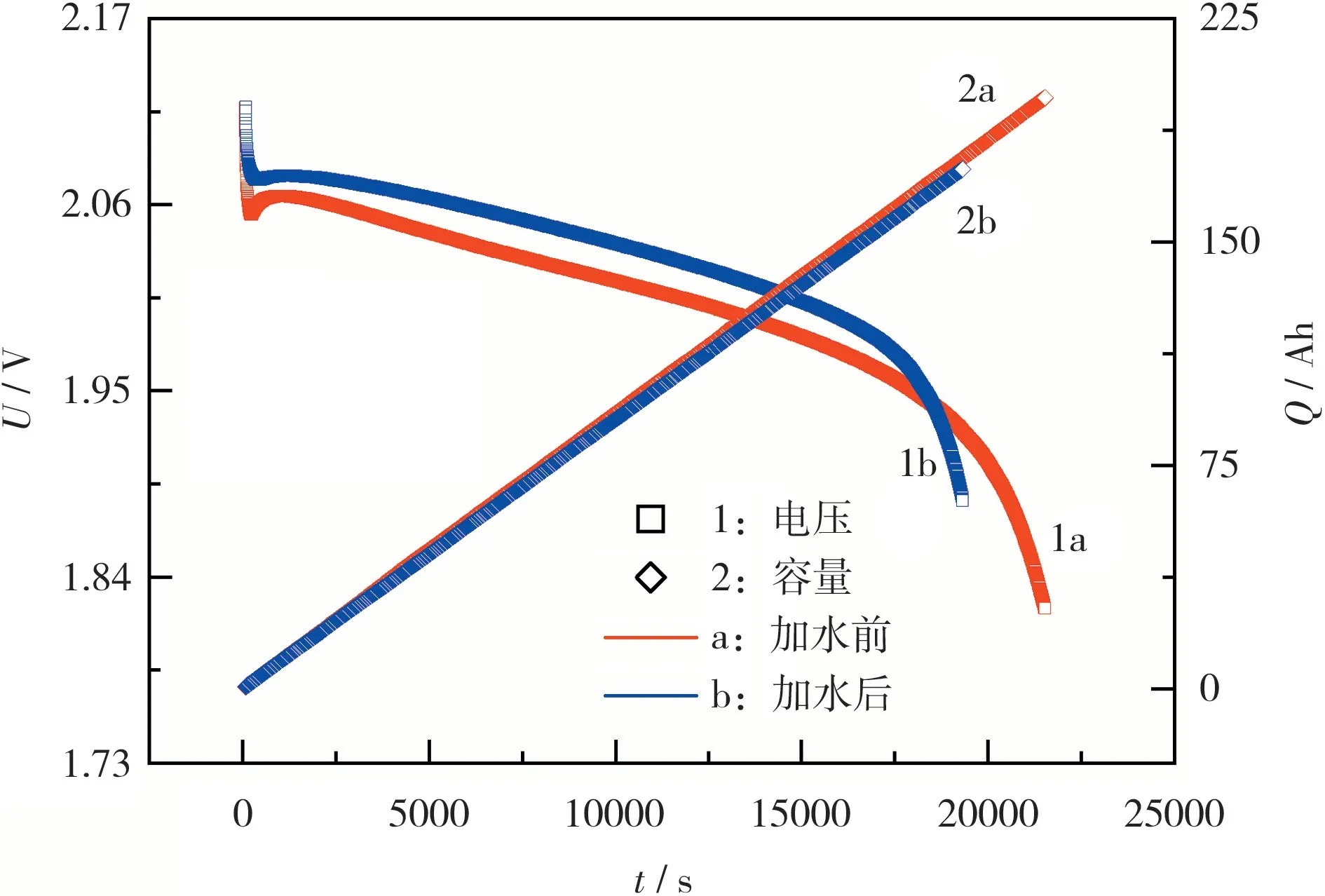

实验对比蒸馏水加入前后铅酸电池的容量,见图6。

图6 加水前后容量测试曲线Fig.6 Capacity test curves before and after water addition

从图6 可知,蒸馏水的加入,对修复电池的容量没有提升效果,说明活化剂是提高电池容量的主要原因。

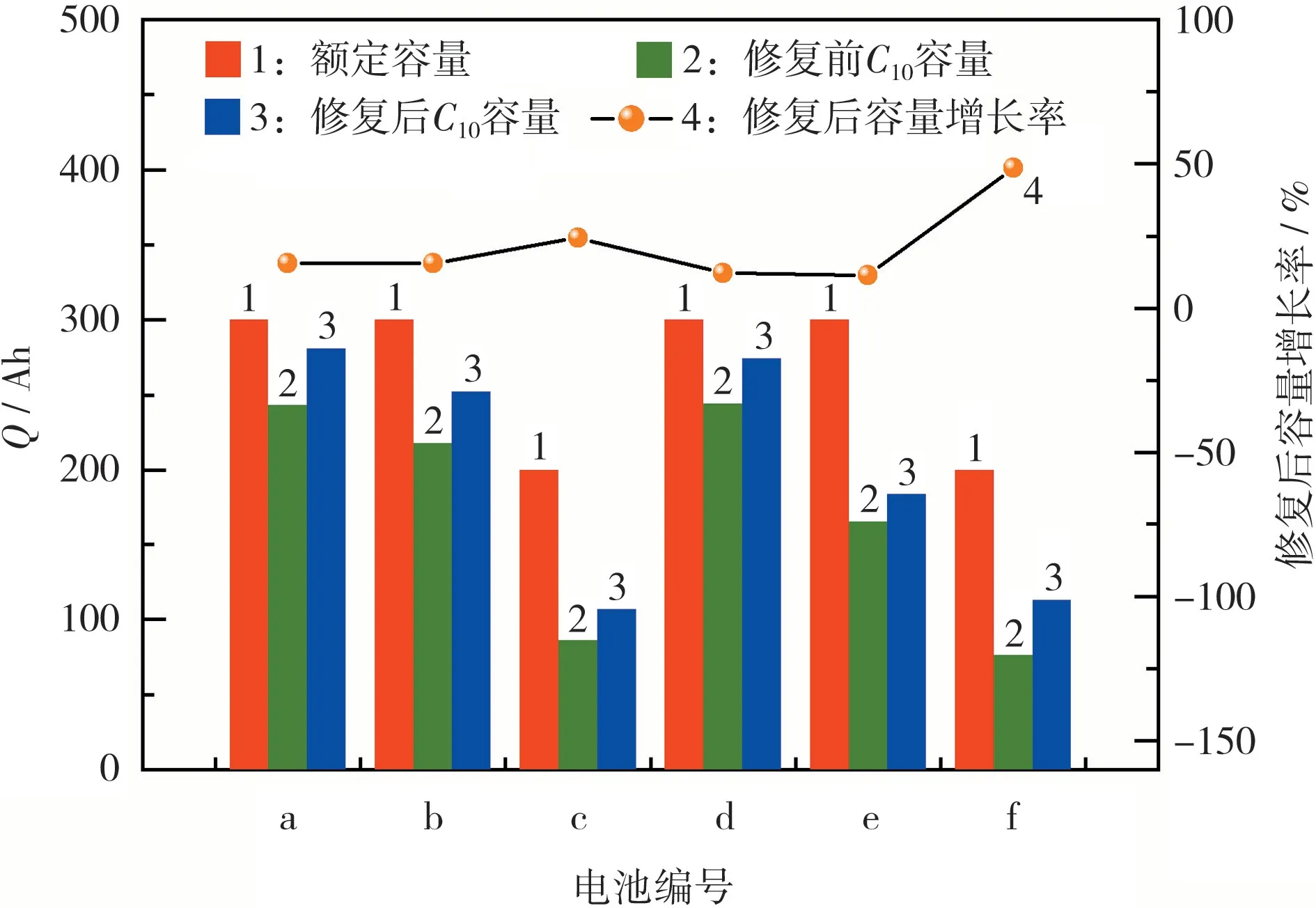

修复电池容量增长情况如图7所示。

图7 失效铅酸电池额定容量及其修复后容量增长情况Fig.7 Rated capacity of failed lead-acid battery and its capacity growth after repair

从图7 可知,电池a、b、c、d、e 和f 的容量分别增加38 Ah、34 Ah、21 Ah、30 Ah、19 Ah 和37 Ah。电池a、d 劣化程度较轻,活化后容量分别达到额定容量的90%和80%以上;电池c、f 劣化程度较重,剩余容量仅有额定容量的30%左右,活化后容量提升有限,仅达到额定容量的50%,可能是由于内部不可逆的损伤所致。总体而言,加入两种活化剂的电池活化效果均较为理想,容量提升幅度均在额定容量的10%以上,尤其是对于劣化程度不高的电池,活化后容量可以恢复到80%以上,具有很高的二次利用空间。

两种复合试剂作为活化剂,均能很好地修复活化失活电池,剩余容量在70%以上的铅酸电池活化修复效果最好,容量可提高剩余容量的10%~20%,最高C10容量可达281 Ah。

4 结论

变电站铅酸电池的失效一般是由多种模式共同作用的结果。在变电站的复杂运行条件下,主要、直接的失效模式包括正极板腐蚀、负极硫酸盐化及电解液干涸等。随着运行时间的推移,叠加上述几种失效模式的共同影响,还产生了诸如微短路、汇流排腐蚀等失效模式。这些失效模式互相影响,导致电池容量的过早损失,直至失效。

本文作者筛选出变电站符合条件的失效铅酸电池,加入两种活化剂进行综合活化修复,得到了较理想的活化修复效果,而且修复效果对于劣化程度较低的电池(剩余容量大于70%)较好,活化后铅酸电池总容量可达额定容量的80%以上,可投入二次使用。