PEMFC船形堵块阴极流场的性能

蔡永华,胡健平,罗子贤

(1.武汉理工大学现代汽车零部件技术湖北省重点实验室,湖北 武汉 430070;2.汽车零部件技术湖北省协同创新中心,湖北 武汉 430070;3.新能源与智能网联车湖北省工程技术研究中心,湖北 武汉 430070;4.武汉理工大学汽车工程学院,湖北 武汉 430070)

质子交换膜燃料电池(PEMFC)是一个能量转换器,可将化学能直接转换成电能[1],具有能量转换效率高、启动快、环境友好等优势[2]。优化流场内的水气管理系统,可提高燃料电池的输出性能和耐久性[3]。目前,众多学者通过在流道中添加堵块及改变流道结构等方式提高PEMFC 的输出性能。X.Chen 等[4]研究发现,三维波浪流道的变截面特性可使反应物具有更好的流动性能。蔡永华等[5]分析了堵块高度对燃料电池性能的影响,发现增设堵块可提高反应界面氧气摩尔浓度。堵块高度为94%时,功率密度可提高4.94%。L.H.Fan 等[6]通过在流道中嵌入不同角度和长度的导气板与导液板,改善了流道中气液两相的流动状态,电池的净功率密度最大可提升7.5%,同时,导液板可以将液体与扩散层界面分离,提高排水性能。排水性能的提高,可以降低流道中因水膜和水柱对反应物扩散到反应界面引起的阻碍作用,使电流密度及温度在整个流场范围内的分布更加均匀。H.W.Zou 等[7]通过可视化技术分析液滴在仿生蜂窝状流场中的形态演变过程,实验发现液滴在流场中经过六边形单元时,会不断破碎成更小液滴。孙亚浩等[8]基于流体体积(VOF)两相流模型,在对4 种不同流道的仿真研究中发现,液体被破碎成细小液滴时更容易被排出流道,其中文丘里流道在收缩的窄处可产生射流,具有更好的排水能力。

对堵块强化传质作用及流道水管理的研究表明,船首结构可降低船在水面上航行时的水阻。本文作者参考这一特性,仿照船的船首结构建立船形堵块的几何模型,并在仿真软件中模拟船形堵块流道内液体的流动状态,通过对电池性能的仿真计算,探究船形堵块对PEMFC 性能的影响及传质机制,对不同开孔率下船形堵块流道的综合性能进行比较。

1 模型与参数

在建立仿真模型前,做出以下假设:所有气体均为理想气体;气体流动状态为层流;膜电极及其他部分组件材料各向同性;液体具有不可压缩特性;电池在稳定工况下运行。

1.1 流体体积法模型

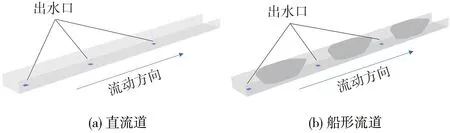

为探究船形堵块流道的排水能力以及液滴在流道中的流动状态,建立如图1所示的直流道和船形堵块流道计算域,模型长度为20 mm。

图1 VOF 计算域示意图Fig.1 Schematic diagram of volume of fluid(VOF)calculation domain

在流道与扩散层界面上分别设置3 个边长0.3 mm 的正方形出水口,在仿真软件中定义为0.1 m/s 的速度入口。进气入口处速度设为2.5 m/s。建立的气液两相流模型的控制方程包括连续性方程[式(1)]和动量方程[式(2)][8]。

式(1)-(2)中:ρ、μ和α分别为密度、动力黏度和体积分数;t为时间;p为静态压力;为速度矢量;T为温度;为重力加速度;为表面张力引起的动量源项;l 为液态、g 为气态。

1.2 计算流体动力学模型

计算流体动力学模型包括质量守恒方程、动量守恒方程、能量守恒方程和组分守恒方程,具体见式(3)-(6)[9]。

1.3 电化学模型

电化学模型包括Butler-Volmer 方程和电荷守恒方程,具体见式(7)-(10)[9]。

式(7)-(10)中:η、C、jref、γ、Cref和α分别为过电位、局部摩尔浓度、参考交换电流密度、浓度指数、参考摩尔浓度和电极传输系数;a、c 分别为阳极和阴极;F为法拉第常数;R为摩尔气体常数;σ、e、m、φ、Re和Rm分别为电导率、固体导电材料、质子交换膜、电势、电子电流源项和质子电流源项。

1.4 几何模型

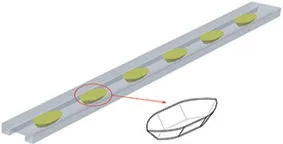

建立船形堵块流道、传统直流道和梯形堵块流道三维模型。船形堵块流道的几何模型结构示意图见图2。

图2 几何模型示意图Fig.2 Schematic diagram of geometric modeling

船形堵块单元的高度和长度分别为0.85 mm、3.60 mm,流道中共设置6 个堵块单元。

堵塞率与开孔率计算分别见式(11)和(12)。

式(11)-(12)中:δblock、Ablock和Achannel分别表示堵塞率、截面上堵块面积和流道截面面积;δop、Acg和Amem分别表示开孔率、流道与扩散层界面面积和膜有效面积。

依据式(11),船形堵块在横截面上的堵塞率为75%,为比较在相同堵塞率下船形堵块流道与梯形堵块流道的传质性能,根据式(11)可求得,在堵塞率为75%时,梯形堵块高度为0.64 mm。流道的长、宽、高分别为50 mm、2 mm、0.85 mm,两侧岸宽各为1 mm,扩散层、催化层和膜厚度分别为0.150 mm、0.010 mm 和0.025 mm。

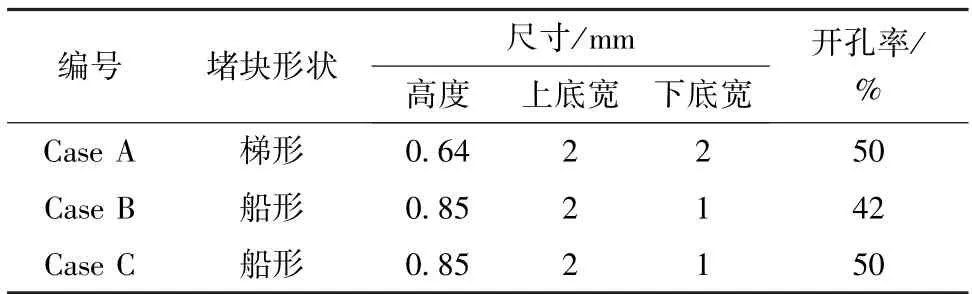

不同堵块的尺寸参数见表1。将开孔率为50%的梯形堵块流道、开孔率为42%的船形堵块流道和开孔率为50%的船形堵块流道分别命名为Case A、Case B 和Case C。

表1 不同堵块的结构参数Table 1 Structural parameters of different blocks

1.5 网格独立性和数值模型验证

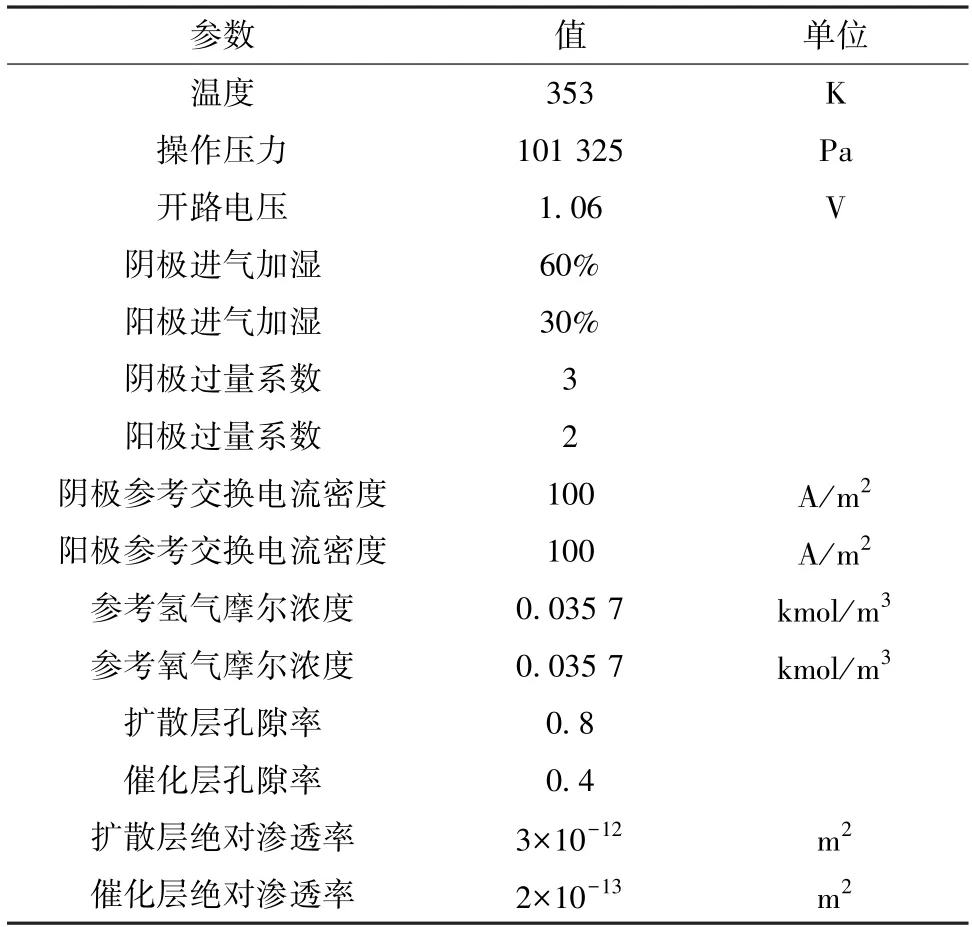

仿真模型的运行条件、电化学及物性参数如表2所示。

表2 电池运行条件及主要电化学与物性参数Table 2 Battery operating conditions and main electrochemical and physical parameters

模型的堵块部分为非结构化网格,其余部分均为结构化网格。不同网格数量的模型在0.4 V 时的电流密度见图3。

图3 网格独立性验证Fig.3 Grid independence verification

图3 中,网格数量从348 699 加密至544 402 时,仿真模型计算结果的相对差值百分数小于0.1%,已具备网格独立性,因此,以网格数量为348 699 的仿真模型为研究标准。

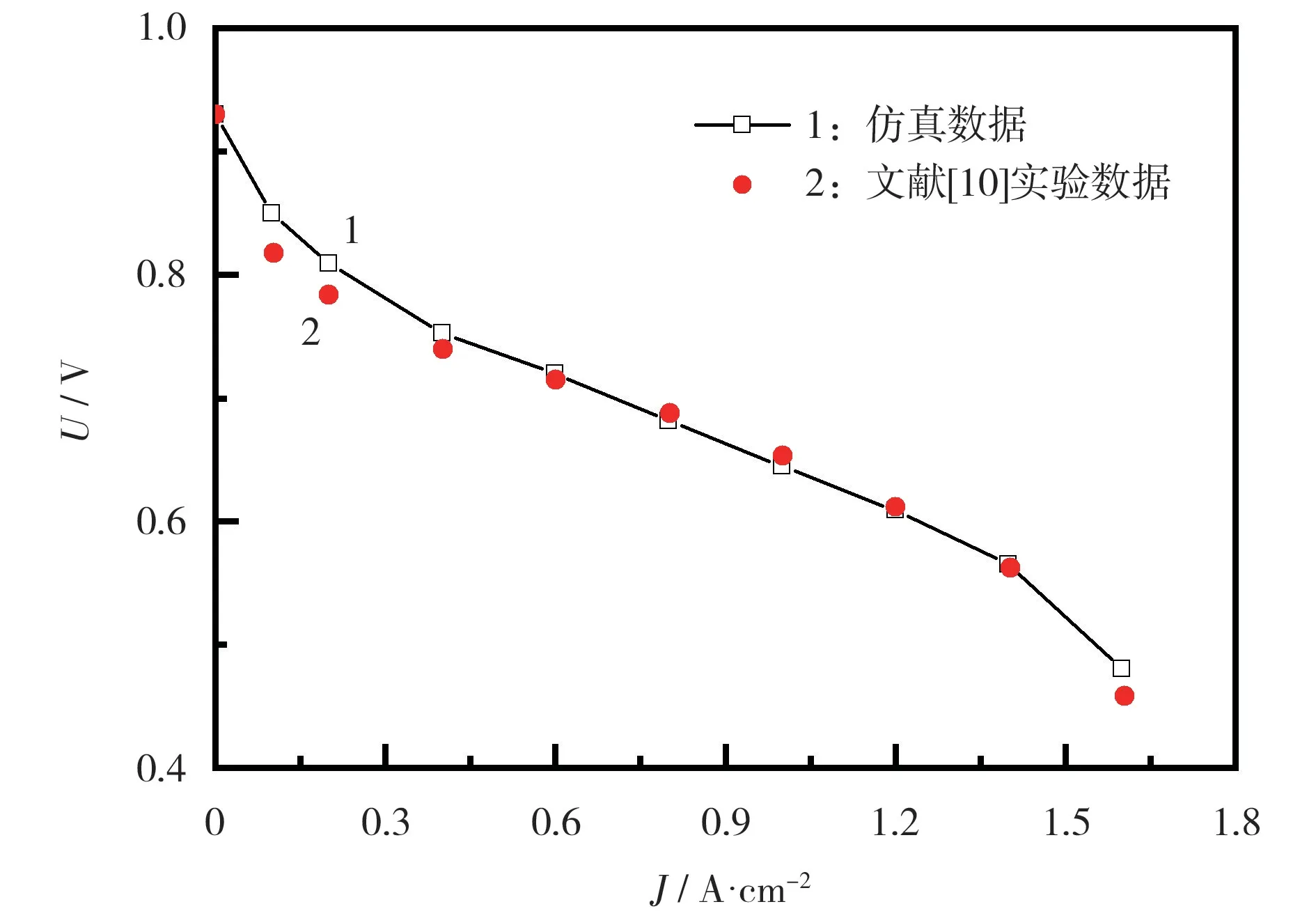

为检验数值模型的可靠性,按照参考文献[10]中所提到的实验模型几何参数建立相同的仿真模型,并使用该文献中的操作条件、物性参数以及边界条件对仿真模型进行数值计算。仿真结果与实验结果对比如图4所示。

图4 数值模型验证Fig.4 Numerical model verification

从图4 可知,仿真曲线与实验数据拟合度较高,数值模型的有效性得到验证。

2 结果与讨论

2.1 流道排水能力

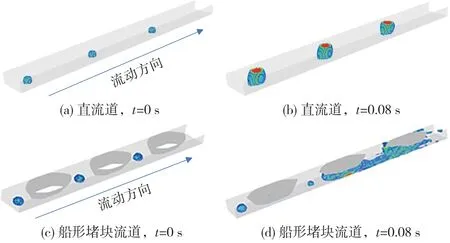

为分析船形堵块流道的排水能力,建立VOF 两相流模型进行仿真模拟。直流道和船形堵块流道中液态水形状在不同时刻下的对比如图5所示。

图5 流道内水流动特性Fig.5 Water flow characteristics in the flow channel

直流道中液体脱离入水口后,保持为高度0.85 mm、直径约0.50 mm 的水柱,在气体的作用下向出口移动。在船形堵块流道中,在堵块船首结构形状的作用下,水柱被破碎和挤压成连续的液体流束,流经堵块侧壁时,在加速的气流作用下,进一步被破碎成细小液滴,向流道出口处移动。

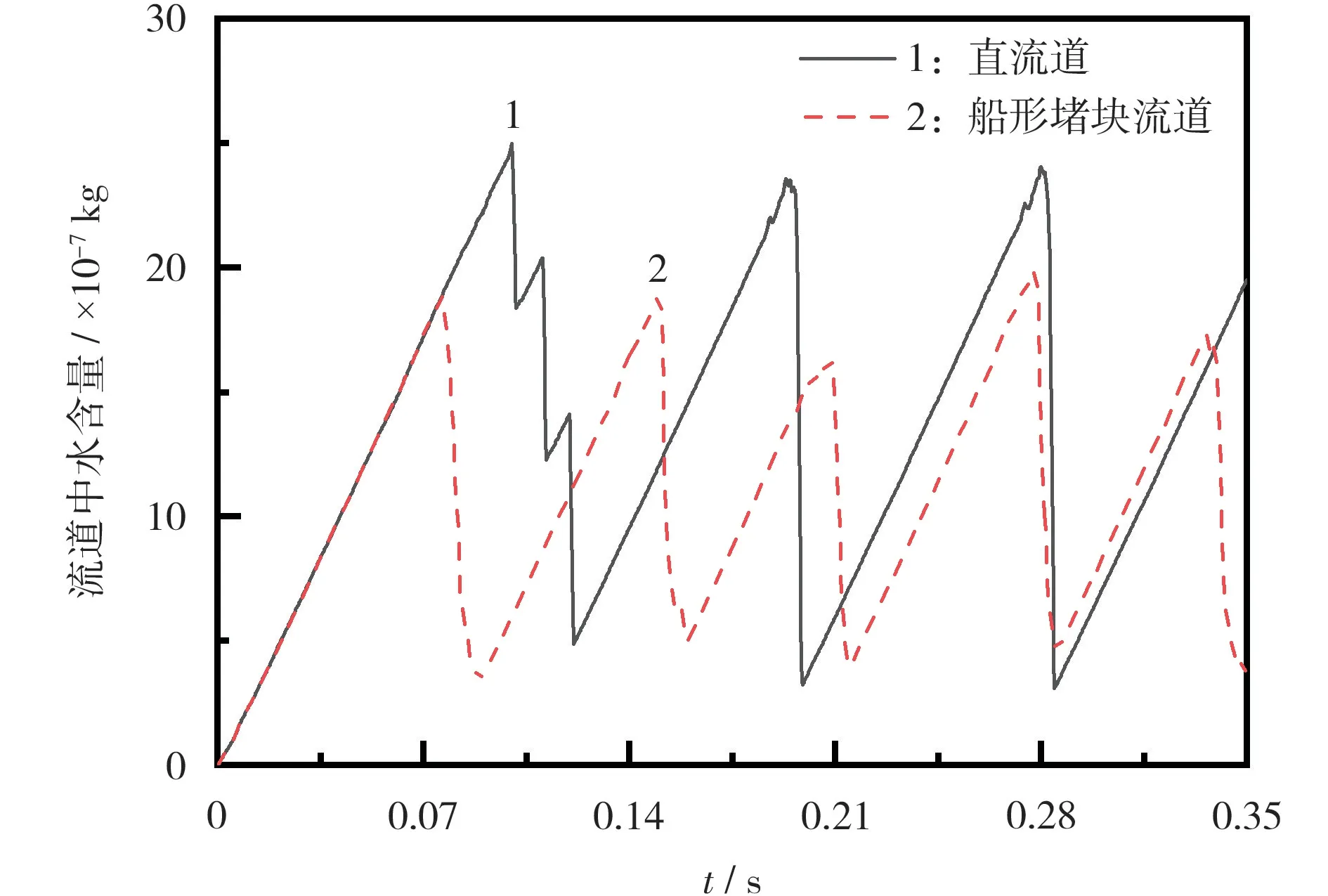

两种流道内水含量随时间变化的曲线如图6所示。

图6 流道内的水含量随时间变化的曲线Fig.6 The curve of water content in the flow channel changing with time

图6 反映了两种不同流道的排水周期,以及排水过程中的峰值水含量和平均水含量。船形堵块流道的水含量下降时间点提前,说明通过将液体破碎成液滴,获得了更好的排水能力。直流道和船形堵块流道的平均排水周期分别为0.082 s 和0.065 s;在排水周期内平均水含量分别为13.54×10-7kg 和11.27×10-7kg。排水周期缩短20.7%,平均水含量降低16.8%,表明船形堵块流道的液态水排水能力较好。

2.2 极化曲线和净功率密度

不同流道的极化曲线与净功率密度曲线见图7。

图7 极化曲线与净功率密度Fig.7 Polarization curve and net power density

从图7 可知:在低电流密度下,3 种流道的输出性能差异不明显;在高电流密度下,3 种流道的极化点和净功率密度峰值差距明显。在同模型尺寸下,直流道在电流密度为1.50 A/cm2左右时,净功率密度输出峰值可达0.64 W/cm2,同样条件下的船形堵块流道(Case B)和梯形堵块流道的净功率密度分别为0.69 W/cm2和0.67 W/cm2,船形堵块流道相较于直流道和梯形堵块流道,净功率密度分别提高7.8%和3.0%。梯形堵块流道和船形堵块流道(Case B)的净功率密度峰值分别为0.68 W/cm2和0.70 W/cm2,船形堵块流道较直流道和梯形堵块流道分别提升9.4%和2.9%。

开孔率对高电流密度下的传质损失也有较大影响。由于船形堵块底部与扩散层直接接触,依据式(12)计算得出Case B 的开孔率为42%。Case C 在Case B 模型的基础上将岸宽减少至0.85 mm,使开孔率与直流道和梯形堵块流道一致,并保持流道、堵块数量及尺寸不变。图7 中,两种船形堵块流道的净功率密度曲线在电流密度约为1.65 A/cm2时出现了交点。在交点前,Case B 比Case C 拥有更高的净功率密度,最大约相差1.5%,但在交点后,随着电流密度的增加,Case C 的输出性能反超Case B 且幅度不断变大。

对比不同类型的流道,在高电流密度区间,随着电流密度的提高,Case A 与Case B 之间输出性能的差距不断缩小。这一交替领先现象的发生,主要原因是在流道与扩散层界面处存在物质交换瓶颈,随着电流密度提高,会逐渐产生浓差极化。开孔率较小会导致在这一界面上提前达到物质交换瓶颈,强化水对氧气进入扩散层的阻碍作用,出现由质量传输引起的浓差极化,并最终导致电池性能下降。适当提高开孔率,可延迟瓶颈的出现时间,如图7所示,Case C 在较高的电流密度下仍有良好的性能表现。

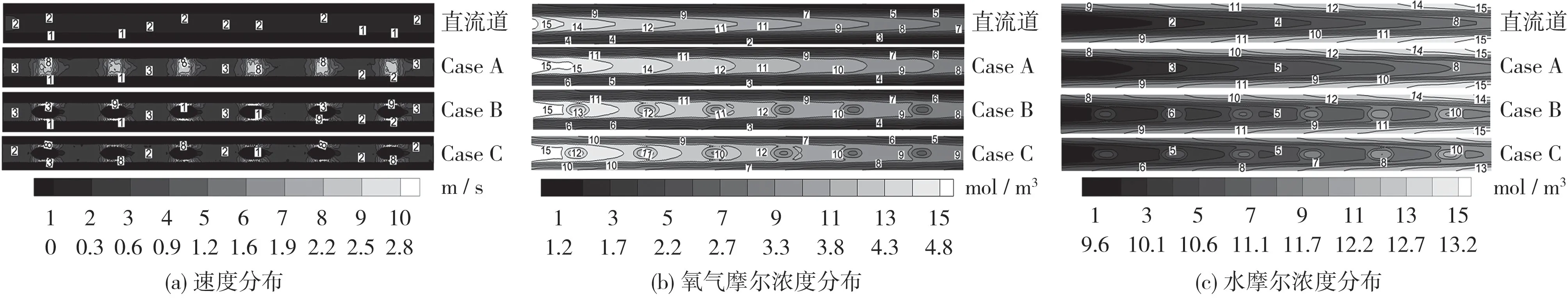

2.3 速度、氧气摩尔浓度和水摩尔浓度

1.50 A/cm2电流密度下,流道与扩散层界面处的气体速度见图8(a),扩散层与催化层界面处的氧气摩尔浓度见图8(b),流道与扩散层界面处的水摩尔浓度分布见图8(c)。

图8 不同流道的速度、氧气摩尔浓度和水摩尔浓度分布Fig.8 Distribution of velocity,oxygen molar concentration and water molar concentration in different flow channels

从图8(a)可知,流道中有堵块堵塞时,由于流动截面尺寸减小会形成射流,气体流速在堵塞处会得到提升,促进对流传质。从图8(b)可知,肋下低氧含量区域面积的减小表明堵块具有强化传质作用。从图8(c)可知,沿流动方向,水摩尔浓度逐渐增加,尤其是岸下水摩尔浓度高于流道下方区域,阻碍氧气向岸下反应界面的扩散。在1.5 A/cm2电流密度下,直流道以及Case A、Case B、Case C 的水摩尔浓度面平均值分别为11.42 mol/m3、11.37 mol/m3、1.44 mol/m3和11.20 mol/m3。对比图8 中Case B 和Case C 不同物理量的分布可知,适当提高开孔率,可以最大化船形堵块的传质作用,及时将岸下水排出和促进反应物的对流传质。

阴极侧流道下方与岸下方扩散层与催化层界面处氧气摩尔浓度变化如图9所示。

图9 流道下方与岸下方扩散层与催化层界面处氧气摩尔浓度Fig.9 Molar concentration of oxygen at the interface between gas diffusion layer and catalyst layer below the channel and below the shore

图9 中,梯形堵块流道下方的氧气摩尔浓度呈现出小幅增加的趋势。与之相反,由于船形堵块底部与扩散层直接接触阻碍了该区域氧气的向下传输,使得氧气摩尔浓度明显降低。对比岸下氧气摩尔浓度曲线,船形堵块对应位置处氧气摩尔浓度要高于梯形堵块,表明船形堵块的结构形状可以提高侧向传质能力,更多的反应物从流道中进入岸下区域。在1.50 A/cm2电流密度下,直流道以及Case A、Case B、Case C的氧气摩尔浓度面平均值分别为2.73 mol/m3、3.08 mol/m3、3.08 mol/m3和3.51 mol/m3。在相同开孔率下,Case C 的氧气摩尔浓度面平均值为3.51 mol/m3,较直流道和梯形堵块流道分别提高28.6%和14.0%,说明船形堵块流道具有较好的传质能力。

3 结论

本文作者提出一种船形堵块流道并建立三维仿真模型,通过建立VOF 两相流模型研究对比直流道和船形堵块流道的排水能力,使用数值模拟的方法分析对比直流道、梯形堵块流道和不同开孔率船形堵块流道的性能和传质差异。主要结论如下:

通过分析VOF 模型的计算结果可知,船形堵块流道的排水周期与直流道相比可缩短20.7%,流道内平均水含量降低16.8%,船形堵块较直流道具有更好的排水性能。

在相同模型尺寸下,42%开孔率的船形堵块流道峰值净功率密度较直流道和梯形堵块流道分别提升9.4%和2.9%。50%开孔率较42%开孔率的船形堵块流道在高电流密度下输出性能显著提高。

在相同开孔率下,船形堵块流道的氧气摩尔浓度面平均值为3.51 mol/m3,较直流道和梯形堵块分别提高28.6%和14.0%,说明船形堵块流道具有较好的传质能力。