甲酸/甲酸钠还原体系对Fe(II)EDTA络合脱硝液再生的影响

邓军,张国孟

(1.长沙华时捷环保科技发展股份有限公司,湖南 长沙 410000;2.上海亨远船舶设备有限公司,上海 201709)

重质石油、煤等化石燃料在燃烧时会产生大量的硫氧化物(SOx)、氮氧化物(NOx)和颗粒物(PM),对环境造成了巨大的污染,特别是NOx还会产生光化学烟雾[1],对人们的正常工作和生活造成严重威胁,因此在排放前必须对其进行处理。选择性催化还原(Selective catalytic reduction,SCR)脱硝技术是目前主流的处理NOx的技术[2],但是市场上现有的SCR催化剂对烟气温度较敏感,只能分别单独满足高温、中温或低温区间的需求,尚无一种催化剂能涵盖所有的温度区间[3-4]。然而,大型燃油发动机、工况多变的钢厂和电厂燃烧炉等产生的尾气,温度区间跨度大,选用常规中高温区间SCR催化剂,在低温状态下,容易出现硫酸氢铵导致SCR催化剂中毒的问题[5]。硫酸氢铵堵塞在催化剂孔道内,覆盖其活性点位,造成SCR催化剂的脱硝效率下降。因此,SCR脱硝技术仍存在应用局限性。

与SCR脱硝技术相比,络合脱硝技术不受烟气温度的干扰,因此不存在SCR脱硝技术的短板。络合脱硝技术常用的络合剂有Fe-EDTA溶液(EDTA为乙二胺四乙酸)、Co-EDTA溶液和钴氨溶液等[6]。国内外学者针对亚铁型络合剂络合吸收烟气中一氧化氮(NO)的反应机理、反应动力学等进行了详细的研究[7-9],并对络合脱硝体系的再生工艺进行了大量实验与论证[10-13]。结果显示,Fe(ⅠⅠ)EDTA络合脱硝液对NO有较优的吸收效果,再生络合脱硝液仍能对NO保持较高的吸收能力,但目前大多数络合脱硝再生工艺的研究还处于实验室阶段,短期内较难实现工业化和连续化。张国孟等[14]虽然利用铁屑作为还原剂实现了扩大化的中试试验,实现了短周期内的工艺连续,但其再生设备过于庞大,铁屑还原剂的装填与拆卸过程较为繁琐,且再生工艺流程和再生反应时间均较长,很难实现产业化应用。

鉴于此,参考方向红等[15]、PRUSSE等[16]和LEMAⅠGNEN等[17]有关钯炭(Pd/AC)催化剂催化分解甲酸,及其还原水中硝酸盐/亚硝酸盐的研究,类推甲酸对参与脱硝反应后的脱硝络合液也具有相同的还原性,如再生反应速率能与络合脱硝反应进行适配,则能够实现该工艺的连续化。因此本文对参与脱硝反应后的脱硝络合液实施类似亚硝酸盐还原的处理,以甲酸/甲酸钠体系作为还原剂,对络合吸收NO后的Fe(ⅠⅠ)EDTA络合脱硝液进行还原再生,并结合实验结果与分析对还原再生机理进行简要分析。

1 实验部分

1.1 实验试剂、材料与仪器

试剂:EDTA-2Na,分析纯,上海阿拉丁生化科技股份有限公司;FeSO4•7H2O,分析纯,上海阿拉丁生化科技股份有限公司;NaOH,分析纯,上海阿拉丁生化科技股份有限公司;甲酸,分析纯,上海阿拉丁生化科技股份有限公司;甲酸钠,分析纯,上海阿拉丁生化科技股份有限公司。

材料:Pd/AC催化剂(Pd质量分数为5%,比表面积为800 m2/g),西安凯立新材料股份有限公司;NO、N2和空气,均为标准气,南京特种气体厂;Fe(ⅠⅠ)EDTA络合脱硝液(以下简称“络合脱硝液”),自制(n(FeSO4•7H2O):n(EDTA-2Na) = 1:2,FeSO4•7H2O溶液的浓度为0.05 mol/L,pH值为5~6[18]);按V(NO):V(N2):V(空气) = 1:1520:480设置模拟烟气,然后用Fe(ⅠⅠ)EDTA络合脱硝液络合吸收至脱硝效率为80%,将此脱硝效率对应的Fe(ⅠⅠ)EDTA络合脱硝液作为还原再生实验原料。

仪器:BL100型调速蠕动泵,常州普瑞流体技术有限公司;1000 mL标准三口烧瓶,上海申迪玻璃仪器有限公司;SHB-ⅠⅠⅠ型循环水真空泵,郑州特尔仪器设备有限公司;20 L气提式超声反应器,自制;填料吸收塔,填料层高度为600 mm,塔径为40 mm,自制;再生反应器,自制;EM-5型多参数(NOx、O2)烟气检测仪,杭州泽天科技有限公司。

1.2 实验装置与方法

1.2.1 还原再生实验

取一定量1.1节中的络合脱硝液作为还原再生实验原料,在20 L气提式超声反应器中进行还原再生,鼓泡气体流量为1 m3/h,吸收温度为50 ℃,反应时间为20 min,还原剂为甲酸/甲酸钠体系,催化剂为Pd/AC催化剂。根据朱艳芳等[19]和吴以保等[20]的研究,结合实验模拟烟气实际情况计算出各试剂及材料的添加量参照值,然后采用控制变量法进行单因素实验,分别在不同超声功率、甲酸钠添加量、甲酸添加量和Pd/AC催化剂添加量条件下得到再生络合脱硝液。

1.2.2 再生络合脱硝液脱硝性能评价与连续反应实验

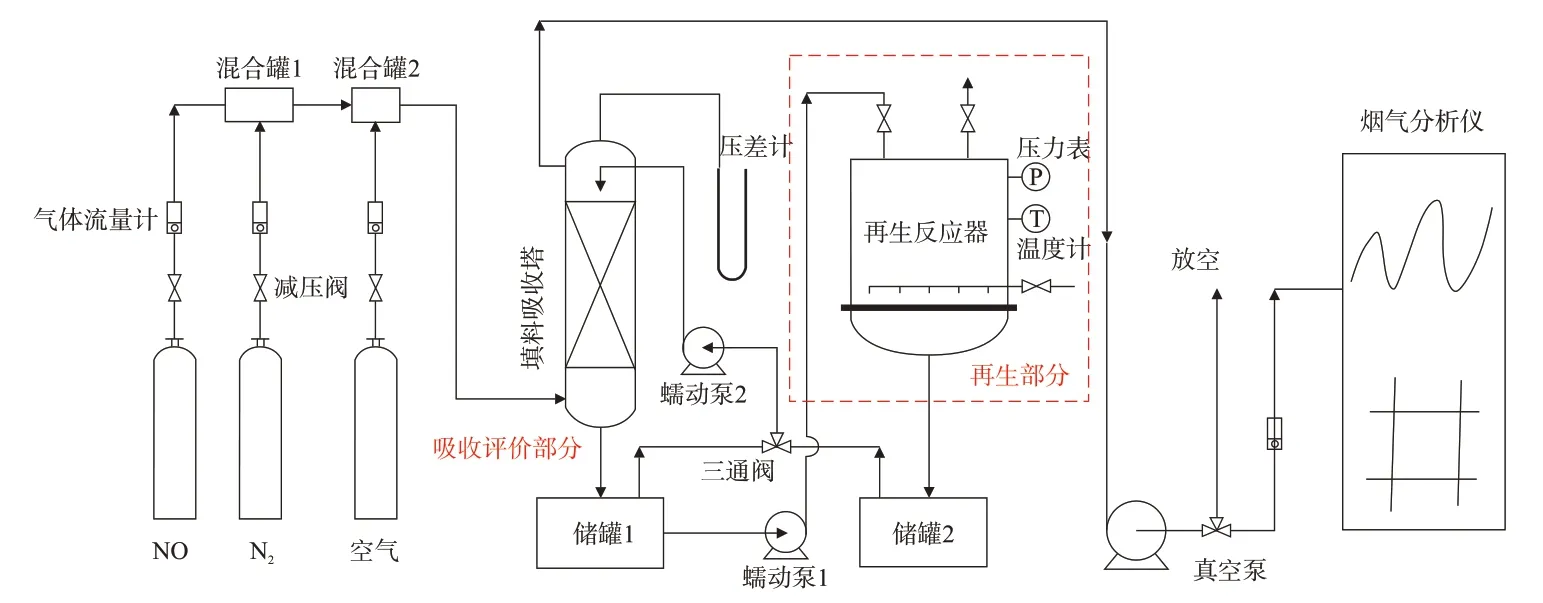

结合国际海事组织《MEPC.176(58)决议》附录Ⅱ中对于NOx比排放的限值要求[21],本论文设定脱硝效率为80%作为络合脱硝液吸收失效参照点。图1为再生络合脱硝液脱硝性能评价与连续反应实验流程示意。参照图1所示流程进行再生络合脱硝液脱硝性能评价实验(不启用红色框内流程),将设置好的模拟烟气引入填料吸收塔,通过蠕动泵打入再生络合脱硝液进行循环吸收,处理后的模拟烟气经真空泵进入烟气分析仪进行分析。实验条件为:NO初始体积浓度为400~600 mL/m3,O2含量为5%(体积分数),模拟烟气流量为5 L/min,气体流速为0.066 m/s,停留时间为9 s,再生络合脱硝液流量为170 mL/min,吸收温度为50 ℃。

图1 再生络合脱硝液脱硝性能评价与连续反应实验流程示意图Fig.1 Schematic diagram of denitrification performance and continuous experiment process of regenerated complexation denitrification solution

参照图1所示流程进行再生络合脱硝液连续反应实验(启用红色虚线框内流程),模拟烟气的进气条件与再生络合脱硝液脱硝性能评价实验一致,准备两批次再生络合脱硝液,一部分在储罐1通过蠕动泵2进行吸收实验,另一部分置于储罐2中,当储罐1中的再生络合脱硝液脱硝效率降低至80%时,用蠕动泵1将储罐1中的络合液打入自制还原再生反应器进行再生,同时用储罐2中的再生络合脱硝液继续进行吸收实验,同时络合液转入储罐1。由于吸收持续时间远大于还原再生时间,因此完成循环再生的再生络合脱硝液可转入储罐2备用,如此反复切换即可实现连续反应实验。

1.3 数据检测与分析方法

采用EM-5型多参数(NOx、O2)烟气检测仪进行在线分析,测量范围为0~10 mL/m3(Min)和0~100%(Max),误差±2% F.S.。实验时,每隔10 min记录烟气检测仪测量的填料吸收塔进、出口烟气中NO的体积浓度,并根据式(1)计算脱硝效率。

式中,η为脱硝效率,%;Cinlet、Coutlet分别为填料吸收塔进、出口烟气中NO的体积浓度,mL/m3。

2 结果与讨论

2.1 超声功率对再生络合脱硝液脱硝性能的影响

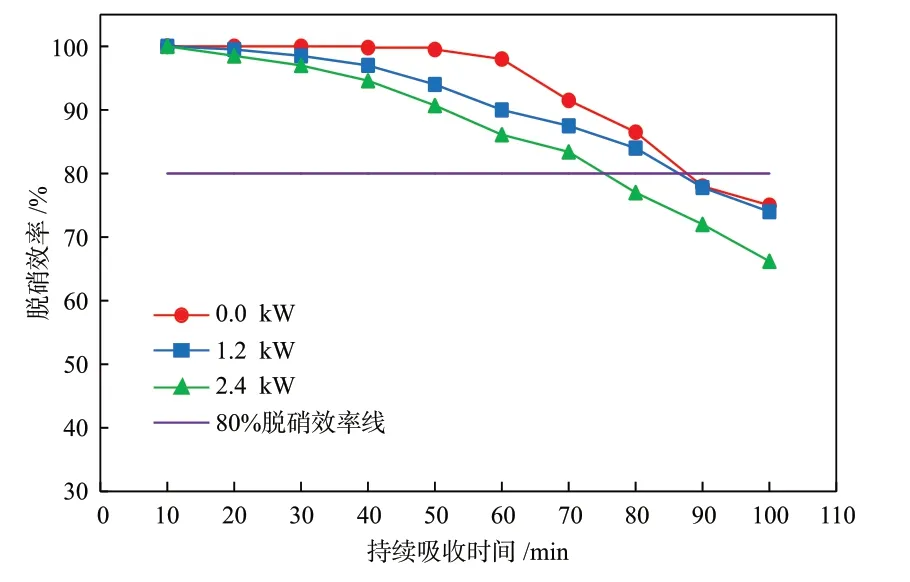

按照1.2.1节所述方法(条件为:加入10.00 g/L甲酸钠,2.10 g/L甲酸,3.00 g/L Pd/AC催化剂,在50 ℃下反应20 min),在20 L气提式超声反应器中对络合脱硝液进行还原再生,就超声强度对再生络合脱硝液脱硝性能的影响进行单因素实验,超声功率分别设为0.0 kW(即不开启超声)、1.2 kW和2.4 kW,结果见图2。由图2可知,超声功率由0.0 kW增大到2.4 kW对脱硝性能没有正向的帮助,反倒有抑制作用。不开启超声的脱硝效率达97%以上并可维持60 min;脱硝效率达80%以上时可维持90 min。而超声功率在2.4 kW下脱硝效率达到80%以上的时间仅可维持75 min左右,脱硝效率达标吸收时间减少了17%以上。这可能是因为超声功率越大,超声频率越高,虽然络合的NO更容易脱附出来,但Pd/AC催化剂中负载的活性组分Pd难以在AC载体表面稳定吸附[22],导致活性组分Pd难以发挥催化作用,使得甲酸、甲酸钠的分解效果减弱,分解出的活性吸附氢减少,进而导致脱硝性能降低。因此在再生实验中,不宜开启超声。

图2 超声功率对再生络合脱硝液脱硝性能的影响Fig.2 Effect of ultrasonic power on denitrification performance of regenerated complexation denitrification solution

2.2 甲酸钠添加量对再生络合脱硝液脱硝性能的影响

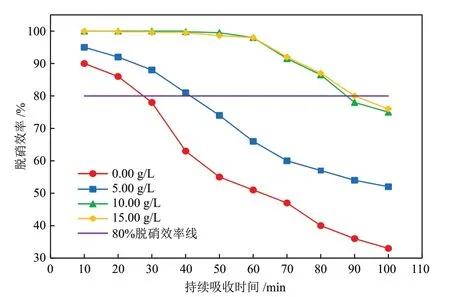

按照1.2.1节所述方法(条件为:加入2.10 g/L甲酸,3.00 g/L Pd/AC催化剂,不开启超声在50 ℃下反应20 min),在20 L气提式超声反应器中对络合脱硝液进行还原再生,就甲酸钠添加量对脱硝性能的影响在计算值的基础上进行单因素实验,甲酸钠添加量分别为0.00 g/L、5.00 g/L、10.00 g/L和15.00 g/L,结果见图3。由图3可知,随着甲酸钠添加量的增加,再生络合脱硝液的脱硝效率明显提高,并且脱硝效率大于80%以上的持续时间更长。当甲酸钠添加量为10.00 g/L时,脱硝效率达97%以上时可维持60 min,脱硝效率达80%以上时可维持90 min;继续增加甲酸钠添加量并没有继续提高脱硝效率和延长持续时间。这是由于甲酸钠是一种强碱弱酸盐,其所含的甲酸根与还原体系中的另一种组分甲酸形成了一种缓冲体系,甲酸钠的添加量超过临界值后,对缓冲体系的改变并不大,甲酸、甲酸根离子的浓度与pH值等基本保持不变,分解出的活性吸附氢保持相对稳定。甲酸钠添加量过高,反而会增加成本,形成盐富集,影响后续的还原再生及络合脱硝,因此确定甲酸钠添加量为10.00 g/L。

图3 甲酸钠添加量对再生络合脱硝液脱硝性能的影响Fig.3 Effect of sodium formate amount on denitrification performance of regenerated complexation denitrification solution

2.3 甲酸添加量对再生络合脱硝液脱硝性能的影响

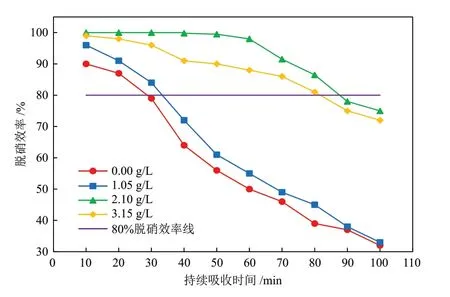

按照1.2.1节所述方法(条件为:加入10.00 g/L甲酸钠,3.00 g/L Pd/AC催化剂,不开启超声在50 ℃下反应20 min),在20 L气提式超声反应器中对络合脱硝液进行还原再生,就甲酸添加量对脱硝效率的影响进行单因素实验,结果见图4。由图4可知,甲酸添加量较少时,持续吸收时间较短,脱硝效率下降较快,可能的原因是甲酸添加量不足,无法实现络合脱硝液的彻底还原再生,当甲酸添加量为2.10 g/L时,脱硝效率达97%以上可维持60 min,脱硝效率达80%以上可维持90 min。继续增加甲酸添加量至3.15 g/L,反而对再生络合脱硝液的脱硝性能产生了抑制作用,不仅持续吸收时间减短(不足80 min,降幅为12%左右),且在同一时刻的脱硝效率普遍降低5%以上,可能是因为甲酸添加量过高时,分解出的活性吸附氢量已达到了临界值,此时反而会使体系的pH值降低,不利于提高脱硝性能,因此确定甲酸添加量为2.10 g/L。

图4 甲酸添加量对再生络合脱硝液脱硝性能的影响Fig.4 Effect of formic acid amount on denitrification performance of regenerated complexation denitrification solution

2.4 Pd/AC催化剂添加量对再生络合脱硝液脱硝性能的影响

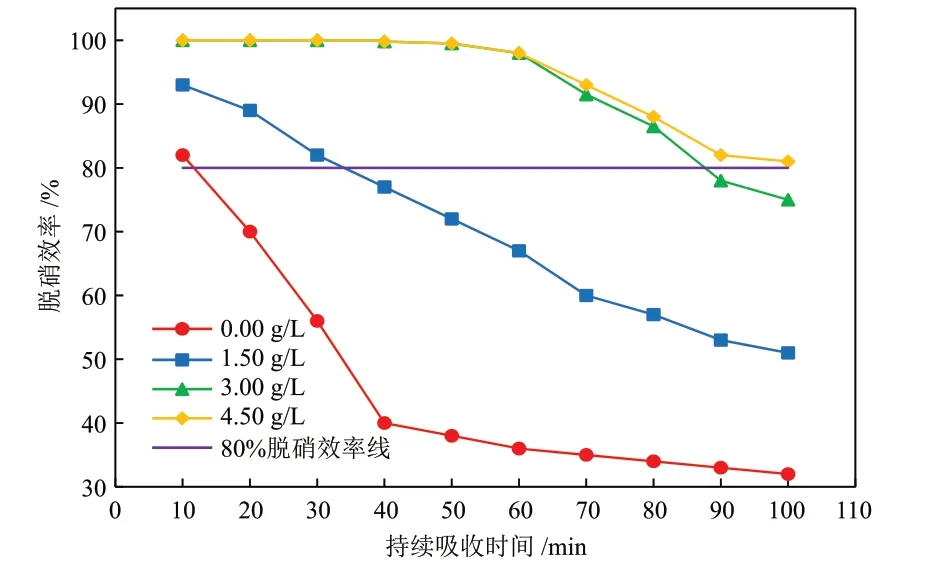

按照1.2.1节所述方法(条件为:加入2.10 g/L甲酸,10.00 g/L甲酸钠,不开启超声在50 ℃下反应20 min),在20 L气提式超声反应器中对络合脱硝液进行还原再生,就Pd/AC催化剂添加量对脱硝性能的影响进行单因素实验,Pd/AC催化剂添加量分别为0.00 g/L、1.50 g/L、3.00 g/L和4.50 g/L,结果见图5。由图5可知,Pd/AC催化剂的添加量对脱硝性能的影响十分显著。不加Pd/AC催化剂时,初始脱硝效率就在80%以下,且后续直线下降至低于40%的较低水平;添加1.50 g/L Pd/AC催化剂,脱硝效率为80%以上的时间能达到30 min左右,但由于催化剂量较少,不足以提供更多的活性位,无法分解出更多的活性吸附氢,脱硝效率和持续吸收时间均处在较低水平;当Pd/AC催化剂添加量为3.00 g/L时,脱硝效率达97%以上时可维持60 min,脱硝效率达80%以上时可维持90 min,维持在较高的水平;继续增加Pd/AC催化剂添加量至4.50 g/L,脱硝效率和持续吸收时间并无明显提高,其原因是在该添加量下,Pd/AC催化剂提供活性点位的数量已超过还原再生反应所需,而多出来的活性点位很难再进一步增强还原再生反应的效果。此外,由于Pd/AC催化剂价格较高,综合考虑确定Pd/AC催化剂添加量为3.00 g/L。

图5 Pd/AC催化剂添加量对再生络合脱硝液脱硝性能的影响Fig.5 Effect of Pd/AC catalyst amount on denitrification performance of regenerated complexation denitrification solution

2.5 再生络合脱硝液连续实验结果分析

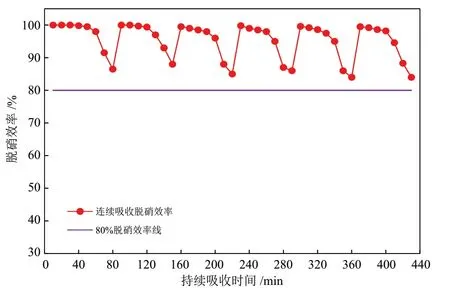

参照图1所示流程进行连续反应,控制条件为甲酸钠添加量为10.00 g/L,甲酸添加量为2.10 g/L,Pd/AC催化剂添加量为3.00 g/L,不开启超声在50 ℃下反应20 min,实验结果见图6。由于烟气检测仪每隔10 min记录一次数据,当络合液脱硝效率降至85%左右时,需提前切换再生好的络合脱硝液继续吸收,以确保脱硝效率一直稳定在80%以上。

图6 连续实验的脱硝性能Fig.6 Denitrification performance of continuous experiment

由图6可知,持续反应时间达到7 h,共进行了6次切换,每次切换后络合脱硝的稳定性较好,再生络合液的初始脱硝效率可达到将近100%,且持续吸收70~80 min后仍然可以维持85%左右的较高脱硝效率,表明Pd/AC催化剂在较长时间内仍然可以保持较高的催化活性[23]。

2.6 络合脱硝液还原再生机理分析

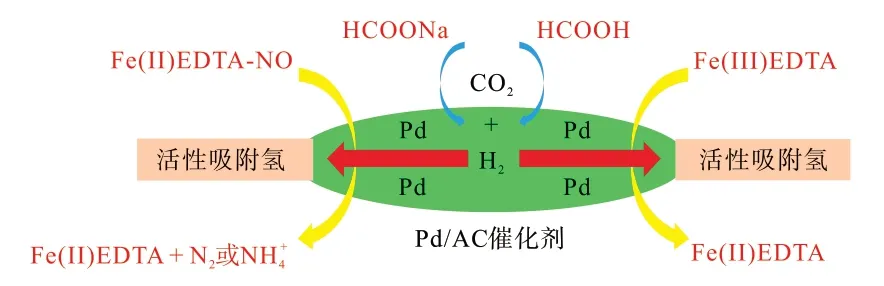

结合实验结果与分析,对络合脱硝液还原再生机理(图7)进行了简要分析:在Pd/AC催化剂作用下,甲酸/甲酸钠分解生成活性吸附氢和CO2,一方面活性吸附氢可以将络合物Fe(ⅠⅠⅠ)EDTA还原为络合物Fe(ⅠⅠ)EDTA,另一方面活性吸附氢可以将Fe(ⅠⅠ)EDTA络合脱硝液吸收的NO还原为N2或NH+4,从而实现络合脱硝液的还原再生。

图7 络合脱硝液还原再生机理示意图Fig.7 Schematic diagram of reduction and regeneration mechanism of complexation denitrification solution

3 结论

本文考察了甲酸/甲酸钠还原体系对Fe(ⅠⅠ)EDTA络合脱硝液的还原再生效果,探究了超声功率、甲酸添加量、甲酸钠添加量和Pd/AC催化剂添加量对还原再生效果的影响,对再生络合脱硝液的脱硝性能进行了评价,并在此基础上进行了络合脱硝-还原再生的连续实验,得到以下结论。

(1)在Pd/AC催化剂作用下,甲酸/甲酸钠还原体系能够有效还原Fe(ⅠⅠ)EDTA络合脱硝液吸收的NO,实现络合脱硝液的还原再生。

(2)Fe(ⅠⅠ)EDTA络合脱硝液还原再生的最优条件为:甲酸钠添加量为10.00 g/L,甲酸添加量为2.10 g/L,Pd/AC催化剂添加量为3.00 g/L,不开启超声在50 ℃下反应20 min。此条件下得到的再生络合脱硝液的脱硝效率达97%以上时可维持60 min,脱硝效率达80%以上时可维持90 min。

(3)甲酸/甲酸钠还原体系可适应络合脱硝-还原再生的连续实验,在第6次切换后,持续吸收70~80 min的脱硝效率约为85%。