天然气水蒸汽重整制氢的PROII模拟分析

李林,蹇守华,申莉,李振光,刘卓衢,王继峰,王雪峰,刘定坤

(1.西南化工研究设计院有限公司 工业排放气综合利用国家重点实验室,国家碳一化学工程技术研究中心,四川 成都 610225;2.内蒙古庆华集团乌斯太能源化工有限公司,内蒙古 阿拉善 750336)

氢气(H2)既是能源又是工业原料,在工业上用途广泛,既可以作为氨、甲醇,以及各类有机物生产的原料气,又可以直接加氢液化,还可以作为燃料电池的燃料气等[1]。目前,90%以上的H2是通过石油、天然气和煤等化石资源及其衍生品制取。因天然气易得、易储运、安全环保,天然气水蒸汽重整制氢成为最重要的制氢途径之一[2]。

天然气水蒸汽重整制氢是强吸热反应,需要燃烧一部分原料气为重整供热,王阳峰等[3]测算了天然气重整制氢成本,其中反应原料气成本约占78.54%,燃烧原料气成本约占16.99%,两者占比超过总成本的95%。可见,天然气水蒸汽重整制氢节能降耗的关键,是减少单位氢的原料天然气消耗和燃料天然气消耗。天然气消耗与重整反应的压力、温度、水碳比等工艺参数密切相关。具体而言,H2的使用压力由下游生产单元决定,H2压力是定值,当H2压力及入炉空气温度一定时,转化气出口温度[4]、水碳比[5]是影响装置运行的主要因素。

国内外对天然气水蒸汽重整制氢优化的研究主要集中在各类工艺技术路线的研究,以及各类参数对反应的定性影响上[6-7],利用模拟软件进行定量分析优化的研究较少。PROⅠⅠ作为一款先进的流程模拟软件,内置有全面的天然气水蒸汽重整和一氧化碳(CO)变换的动力学、热力学数据[8]。本文应用PORⅠⅠ流程模拟软件建立天然气水蒸汽重整与CO变换模型,对某厂实际运行装置各主要工艺参数进行定量分析及优化,以期为类似装置的运行优化提供借鉴。

1 天然气水蒸汽重整工艺流程简介

1.1 主要反应

1.1.1 天然气水蒸汽重整

天然气和水蒸汽在转化炉中重整,重整反应方程式见式(1)~式(5)[9]。通过重整可将天然气中的几乎全部高碳烃和绝大部分甲烷(CH4)转化为CO和H2,部分CO也在转化炉中与水蒸汽发生变换反应产生H2。

1.1.2 中温变换

仅通过天然气重整反应掉CH4和高碳烃,生产H2的同时会产生大量的非目标产物CO。为进一步增加H2产量,需进一步将CO变换为H2和二氧化碳(CO2)。将变换气加热至变换催化剂起活温度点以上后,进入变换反应器,CO在催化剂的作用下与水蒸汽发生变换反应,进一步生成H2和CO2(式(5))。变换后的混合气经过换热并降温至常温后,分离掉其中的液态水,干气通过变压吸附(PSA)提纯,即能得到浓度(物质的量分数,下同)高达99.999%的工业H2送出装置。

1.2 工艺流程

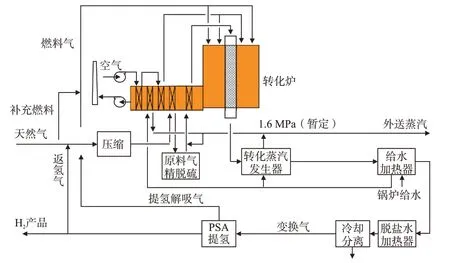

天然气水蒸汽重整制氢工艺典型流程见图1。天然气经往复式压缩机升压后升温净化。为满足转化催化剂对硫含量的要求,需要对原料气进行精脱硫。工业上一般是先采用钴钼加氢将有机硫转化为H2S,再利用氧化锌精脱硫,精脱硫后原料气中总硫浓度可控制在0.2 × 10-6以下。净化后的天然气与转化发生蒸汽混合,进入顶烧式转化炉发生重整反应,反应气通过转化废锅降温,同时副产蒸汽。降温后的重整气进入变换反应器,通过高温变换反应掉CO,增加气相中的H2,再通过给水加热器和脱盐水加热器进一步回收热量,冷却分水后进入PSA提氢工序。PSA系统中,每台吸附器在不同时间依次经历吸附(A)、多级压力均衡降(EiD)、顺放(PP)、逆放(D)、冲洗(P)、多级压力均衡升(EiR)、最终升压(FR)等过程,最终得到产品H2,其余气体作为提氢解吸气送转化炉作燃料。本研究PSA单元采用具有自主知识产权的西南化工研究设计院有限公司PSA技术。

图1 典型天然气水蒸汽重整制氢工艺流程Fig.1 Typical process of hydrogen production from natural gas steam reforming

2 工艺建模

天然气水蒸汽重整制氢是强吸热反应,天然气消耗与重整反应的压力、温度和水碳比等工艺参数密切相关。本研究通过分析各工艺参数对反应的影响寻找优化方向,利用过程模拟软件PROⅠⅠ对化工装置及过程进行工艺模拟与定量计算。PROⅠⅠ软件中反应模块及物性方法的选择是模型是否可靠、准确的关键。

2.1 影响因素分析

在天然气水蒸汽重整制氢中,平衡转化率受反应压力、反应温度和水碳比的影响。

2.1.1 压力

天然气水蒸汽重整反应(式(1))为分子数增加的反应,反应的平衡常数表达式见式(6)~式(7)。

式中,Kp为天然气水蒸汽重整反应平衡常数;pCO为CO分压,MPa;pH2为H2分压,MPa;pCH4为CH4分压,MPa;pH2O为H2O分压,MPa;ptotal为系统总压力,MPa;XCO为CO物质的量分数,%;XH2为H2物质的量分数,%;XCH4为CH4物质的量分数,%;XH2O为H2O物质的量分数,%。

反应温度一定时,Kp为定值。如式(7)所示,CO的平衡组成与压力的平方成反比,即压力越低,对反应越有利,早期的蒸汽转化装置就是在常压下操作的。但是,实际生产装置往往在一定的压力下进行转化反应。这是因为天然气水蒸汽重整反应中,反应生成的转化干气体积是天然气体积的3倍以上,产品H2体积是天然气体积的2倍以上,故当转化气的后续工序需要带一定压力时,压缩天然气比压缩转化干气或产品H2更为节能。而且,通常原料天然气本身具有一定压力,若将其压力降低也是对能源的浪费。压力增加可减少换热设备的换热面积和管道投资。对于转化炉,由于原料气浓度增大,转化反应速率加快,在转化炉中的停留时间增长,从而可减少转化催化剂的使用量,因此可节省转化炉的投资,而转化炉在装置设备投资中的占比是最高的。转化压力的提高,使转化气露点提高,使回收热能的品位提高。在天然气蒸汽转化制氢装置中,为满足PSA单元的操作要求,保证较高的H2回收率,也应有足够的操作压力。

2.1.2 温度

天然气蒸汽转化反应为强吸热反应。转化气温度升高,转化反应的平衡向生成CO和H2的方向移动,而且温度的升高可使反应速率加快,从而提高甲烷的转化率。所以,升高转化温度对转化反应是有利的,还可减少转化催化剂的使用量。但是,转化炉出口温度过高,会提高对转化管材乃至第一组换热盘管的材质要求,从而增加投资。从热量平衡的角度看,提高转化温度,必然会增加对相应转化炉的供热量,从而消耗更多的燃料气。

2.1.3 水碳比

水碳比是指原料中的水分子数与烃类总碳原子数的比值。显然,水碳比增加,反应物浓度增大,转化反应平衡向右移动,可增加反应速率和甲烷转化率。但增加水碳比要求增大对转化炉辐射段提供的热量,即是以增加燃料消耗为代价的,因此,水碳比不宜过高。

综上不难看出,天然气水蒸汽重整反应的压力、温度和水碳比对重整有双重影响,理论上存在一个最佳操作值。为此本文采用流程模拟,将模拟结果与实际生产数据进行比较,验证模型的准确性和可靠性,进而研究反应的压力、温度和水碳比对转化气及中变气的影响。

2.2 模型建立

根据天然气水蒸汽重整流程(图1),利用PROⅠⅠ软件中各化工单元模块,建立了包含天然气压缩、加热、转化、变换、冷却、分离、PSA及燃烧的全流程模拟,转化炉和中变反应器模型的选择是关键。工厂使用的顶烧式转化炉主要由对流段和辐射段两部分组成。天然气水蒸汽重整反应在辐射段的转化管内进行,反应所需要的热量由燃料气在炉膛中的燃烧放热提供,燃烧后的高温烟气通过对流段中设置的多组盘管回收热能。

可供选择的内置反应器模块有6种,分别为转换反应器(CRs)、吉布斯(最低限度自由能)反应器(GRs)、均衡反应器(EQRs)、活塞流式反应器(PFRs)、连续搅拌釜式反应器(CSTRs),以及煮沸罐式反应器(PRs)。PFRs、CSTRs和PRs均为动力学反应器模块,由于天然气蒸汽重整反应的反应机理比较复杂(式(1)~式(5)),目前还没有完善的动力学反应方法,故不能利用动力学反应器模块进行模拟。CRs是物料平衡类反应模块,通过输入已知反应的转化率对反应进行模拟[9],不能直接用于天然气水蒸汽重整。GRs、EQRs模块是热力学平衡类反应模块,GRs模块基于化学反应吉布斯自由能趋于最小的原理,计算反应同时达到化学平衡和相平衡的结果;EQRs模块基于化学平衡和相平衡,用于模拟已知反应历程和平衡反应的反应系统,通过调整平衡温距进而模拟反应未达到完全平衡的反应过程。

考虑到天然气或者其他烃类气体含有C2及以上物质,在进行软件模拟计算时,将实际生产过程中的一个反应器拆分为两个计算模块(CRs +EQRs)以实现其模拟功能。中变反应器主要发生CO变换反应,该反应在中变温度下为平衡反应,因此中变反应器选择平衡反应器EQRs。

在确定反应器模型的基础上,基于天然气水蒸汽重整制氢工艺流程,以天然气和水蒸汽为进料流股,依次进入CRs + EQRs模块模拟的转化反应器,换热器模块模拟的热回收单元,EQRs模块模拟的变换反应器,流股计算器模块模拟的PSA单元,从而建立从原料天然气到产品氢的完整模型。

2.3 物性方法选择与模型检验

建立流程模型后还需进一步确定热力学方法。参考PROⅠⅠ软件用户手册,本体系为气态反应,宜采用的热力学方法包括Grayson-Streed(GS)方法、Soave-Redlich-Kwong(SRK)方法和Peng-Robinson(PR)方法等。本研究对应的生产装置入口压力(1.5 MPa)较低,故采用SRK方法进行模拟计算。

某装置中1.5 MPa的原料天然气通过加氢脱硫等预处理净化,与2.0 MPa蒸汽混合后再次被加热到560 °C进入转化炉,在转化催化剂作用下进行天然气水蒸汽重整反应,反应产物(转化气)为H2、CO、CO2和未反应完全的CH4、H2O的混合气。原料天然气的组成见表1。

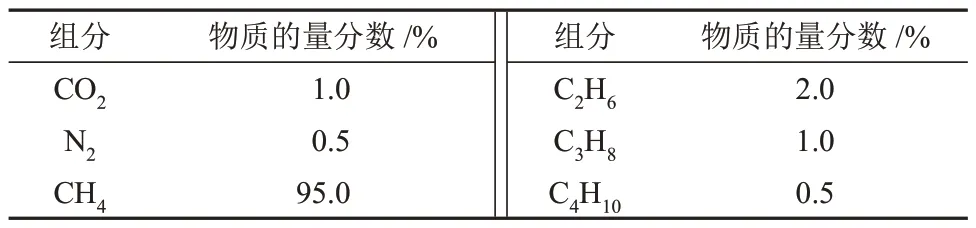

表1 天然气组成Table 1 Natural gas compositions

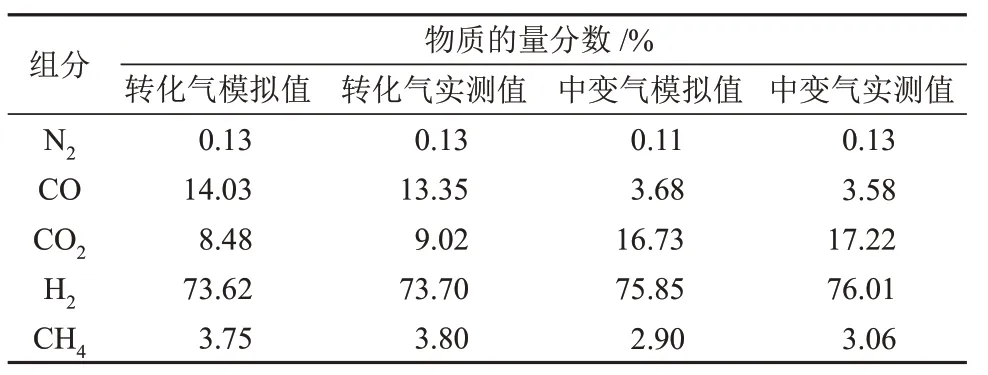

平衡反应器EQRs一般通过以下两种方式限制平衡:规定反应的摩尔进程;规定化学平衡温距ΔT。本研究中制氢装置采用西南化工研究设计院有限公司生产的转化催化剂,性能优良,容易达到化学平衡。故在本次模拟计算时一段转化平衡温距取10 °C,中变反应一段转化平衡温距取10 °C[10]。对生产装置变换气气体进行色谱分析,其组分模拟值与实测值吻合,见表2。

表2 转化气与中变气组成的模拟值与实测值Table 2 Simulated and measured values of compositions of reformed gas and shift gas

对比表2中转化气与中变气组成的模拟值与色谱分析值,不难发现两者差别很小,反应后转化气及中变气的残余甲烷干基含量(物质的量分数)模拟值与实测值误差均小于1.5%,该模型可靠有效。因此,可采用本研究模型进行工艺操作参数的优化。

3 操作参数优化

增加水碳比、升高温度及降低压力都可以提高甲烷转化率,在装置设备与管道的设计温度、设计压力一定的情况下,为了取得最佳的天然气消耗,各参数都有一最佳值。利用PROⅠⅠ软件的灵敏度分析工具,对天然气制氢反应中水碳比、温度和压力进行分析,优化操作参数。

3.1 水碳比的影响

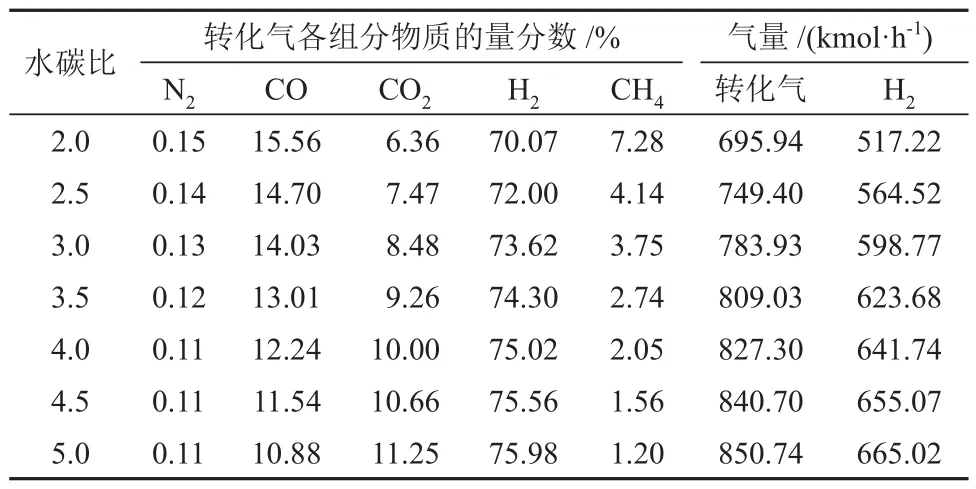

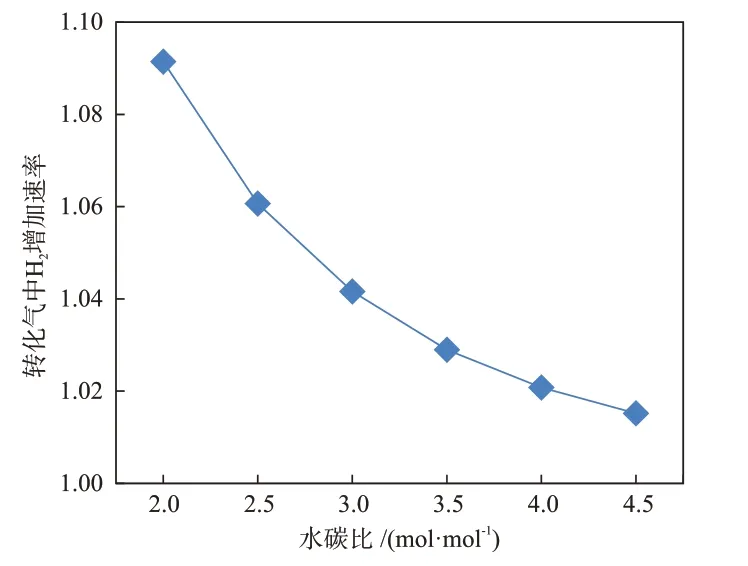

利用PROⅠⅠ软件计算不同水碳比下的转化气组成,得到转化炉出口转化气温度为820 °C,转化气压力为1.2 MPa时,水碳比对转化气组分的影响(表3)。其中,氢增加速率随水碳比的变化见图2。如表3、图2所示,随着转化反应水碳比的增加,转化气中CO、CH4含量逐渐减少,而H2、CO2含量逐渐增加,说明甲烷的转化率提高,对应H2产量增加;但随着水碳比的提高,转化气中H2流量的增加速率逐渐降低。提高水碳比会增加天然气消耗,增加生产成本,但水碳比太低会导致转化催化剂积炭和破碎粉化,严重时会损坏转化管设备,导致系统停车与严重损失,故水碳比一般要求大于等于2.8。本研究中,当水碳比约为3.0时,转化气组分满足生产需要,生产成本达到预期控制指标,故优化后的水碳比为3.0。

表3 水碳比对转化气组成和气量的影响Table 3 Effect of water-carbon ratio on reformed gas compositions and gas volume

图2 转化气中H2增加速率随水碳比的变化Fig.2 Variation in rate of H2 increase in reformed gas with water-carbon ratio

3.2 转化炉出口温度的影响

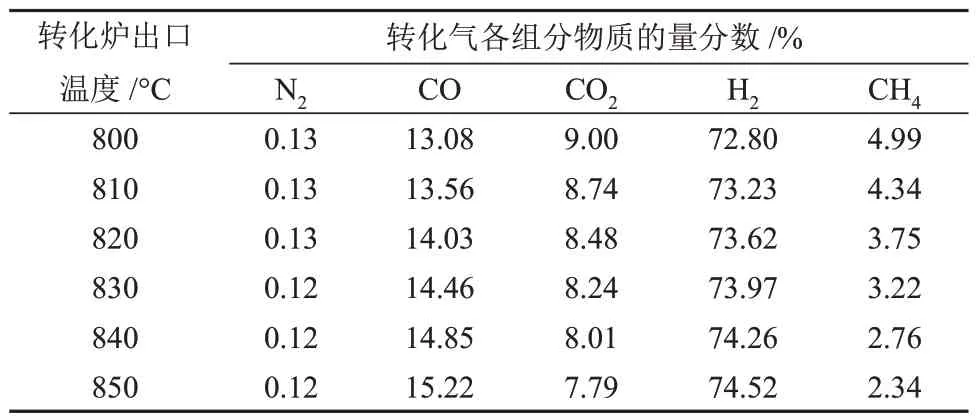

转化炉出口压力为1.2 MPa,水碳比为3.0时,不同转化炉出口温度下转化气组分的模拟结果见表4。

表4 转化炉出口温度对转化气组成的影响Table 4 Effects of conversion furnace outlet temperature on reformed gas compositions

由表4可知,随着转化炉出口温度的升高,甲烷转化率增加,H2含量增加,但H2增加幅度趋弱。转化炉出口温度的升高会增加天然气消耗,但温度太低(≤ 800 °C)会降低甲烷转化率,导致PSA单元的H2收率降低,解吸气中H2和甲烷含量升高,气量变大,部分需要排到火炬,不能全部返回炉膛做燃料,增加了制氢生产成本。转化炉出口温度一般都大于等于800 °C。本研究中装置转化炉出口温度控制在约820 °C,转化气成分满足生产需要,生产成本达到预期控制指标,故优化后的转化炉出口温度为820 °C。

3.3 转化炉出口压力的影响

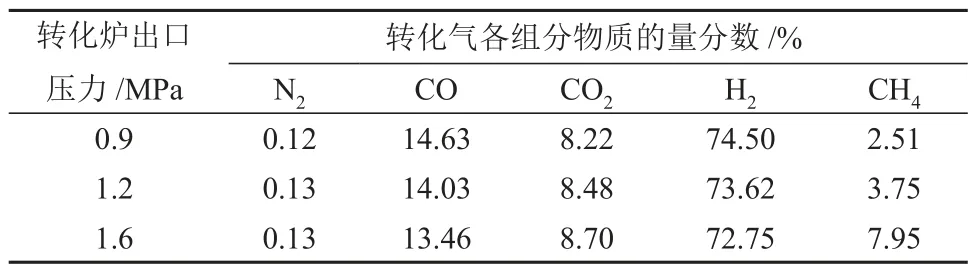

天然气蒸汽重整制氢是体积增大的反应(式(1)~式(4)),压力增高不利于反应向正方向进行。此外,各个装置的H2都用于下游产品,对于单一装置而言,反应压力是一个确定值。转化炉出口温度为820 °C、水碳比为3.0时,不同转化炉出口压力下转化气组分的模拟结果见表5。

表5 转化炉出口压力对转化气组成的影响Table 5 Effects of conversion furnace outlet pressure on reformed gas compositions

由表5可知,随着转化炉出口压力增加,转化气中CO2、CH4的含量逐渐增加,而H2、CO的含量逐渐减小,说明增加转化炉出口压力对反应不利。本研究中由于下游氢气用户要求PSA单元的出口氢气压力为1.0 MPa,考虑到转化炉出口的转化气到PSA单元的过程阻力降为0.2 MPa,即转化炉出口的转化气压力不低于1.2 MPa,而增加转化炉出口的转化气压力对反应又不利,故对转化炉出口的转化气压力不做优化调整。

4 结论

本研究利用PROⅠⅠ软件建立了天然气蒸汽重整制氢全流程模型,转化炉模拟选择CRs + EQRs模块,中变反应器模拟选择EQRs模块,热力学方法选择SRK方法。利用该模型优化了水碳比、温度和压力等操作参数,得到以下主要结论。

(1)模型的模拟结果与生产实际吻合,反应后转化气及中变气的残余甲烷干基含量模拟值与实测值误差均小于1.5%,该模型可靠有效。

(2)随着水碳比的增加,H2产量增加,但增加幅度逐渐减小,优化后的水碳比为3.0;随着转化温度的升高,H2产量增加,但增加幅度也逐渐减小,结合能耗与H2产量,优化后的温度为820 °C;随着反应压力的增加,H2产量逐渐降低,设置反应压力与下游用气压力一致。

利用PROⅠⅠ软件对天然气蒸汽重整反应、变换反应进行模拟计算,可以快速得到不同操作条件下转化气及中变气的气体组分,还可以对极端操作条件下的运行进行准确分析,方便生产企业根据H2实际使用指标来调整优化操作参数,降低运行成本。