锅炉启机烟尘超标分析与应对策略

李济琛,王小虎,于 伟,刘井岚

(1.华电电力科学研究院有限公司,浙江杭州 310000;2.山东省环境保护科学研究设计院有限公司,山东济南 250013)

0 引言

静电除尘器是目前燃煤发电必备的烟尘处理设施,主要由阴极系统和阳极板组成,其中阳极板接地、阴极线布置在两列阳极板中间。静电除尘器工作的物理过程十分复杂,通常分为烟气电离、粉尘荷电、颗粒捕集和清灰4 个过程。

随着燃煤机组深度调峰带来的负荷快速变化以及煤质变化的影响,近年来静电除尘器频繁出现除尘效率下降的情况,导致机组总排口烟尘排放超标。本文以某电厂1 号机组启动期间烟尘超标为例,阐述影响静电除尘器除尘效率的因素及解决方案。

1 问题

某机组锅炉均为上海锅炉厂制造,为亚临界、中间一次再热、控制循环汽包锅炉。配备SCR 脱硝、静电除尘(双室四电场)、石灰石-石膏湿法脱硫及湿式静电除尘器等环保设施。

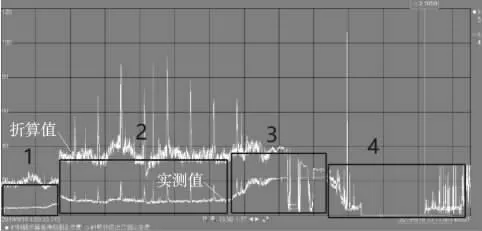

9 月15—16 日,该机组冷态启机过程中净烟气烟尘出现长时间超标情况,过程如下:第一阶段(16 日3:00 前),烟尘实测值为4~6 mg/Nm3;第二阶段(16 日3:00—8:00),烟尘实测值为8~9 mg/Nm3;第三阶段(16 日8:00—10:20),烟尘实测值逐步上升并维持在20 mg/Nm3左右;第四阶段(16 日10:20 之后),烟尘实测值逐步下降最终达标。烟尘浓度曲线如图1 所示。

图1 启机过程的烟尘浓度曲线

2 故障排查

2.1 静电除尘器运行情况检查

静电除尘器作为降低烟尘的主要设备,其运行参数情况决定了烟尘排放。为寻找烟尘超标原因,首先调阅1 号机组烟尘超标时段静电除尘器各个电场运行参数记录,发现在启机阶段静电除尘器存在控制参数无法调整、部分电场未投入或出力不足的情况。

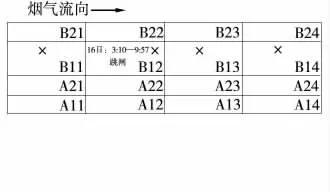

具体表现为:启机阶段B1 通道的B11 电场和B13 电场故障未投运;B14 电场U2为29~38 kV,I2为41~62 mA,由其额定二次电压及二次电流(分别为7 kV、1000 mA)可以判定为不出力状态;B12 电场于9 月16日3:10 自行掉落,9:57 自行恢复。综上可以初步判断,9 月16 日3:10—9:57 期间B1 通道基本上处于不工作状态,该通道所流经的烟气未经除尘处理。电场运行情况如图2 所示。

图2 静电除尘器电场运行情况

2.2 锅炉启机炉侧动作检查情况

由于烟气中的烟尘来源于锅炉燃烧,锅炉燃烧煤量决定了烟气中烟尘的浓度,查阅该机组启机阶段锅炉燃烧情况如下:

9 月15 日19:40 投入助燃油,9 月15 日20:00—9 月16 日8:00 给煤量为12~20 t/h;9 月16 日8:00—9:30 给煤量为44~56 t/h,9:30 给煤量132 t/h、建料位,9:36 助燃油退出,10:30 后给煤量112 t/h,之后维持在83~95 t/h。

3 原因分析

(1)第一阶段(9 月16 日3:00 前)超标原因:该时段内,静电除尘器B1 通道只有B12 一个电场运行,由于锅炉启动阶段投油,且电除尘参数无法调整,导致含油烟尘迅速包裹极线,并且油烟使粉尘比电阻增高,均降低了除尘器的除尘效率[1]。由于锅炉启机阶段投油助燃,未燃尽的燃油会随烟气进入电除尘器设备、粘附于烟尘上,形成黏性较强的含油烟尘,在静电场的作用下粘附于极板、极线。由于含有烟尘粘附力强,静电除尘器不易将其振打脱落,随着粘附于极板极线的含油烟尘增加,极线的放电能力下降,导致该电场收尘能力下降[2]。由于该阶段给煤量低、除尘器入口烟尘浓度低,经后端脱硫、湿除协同除尘,故烟尘实测值略微偏高(4~6 mg/Nm3)。

(2)第二阶段超标原因:16 日3:10 左右,B1 通道的B12 电场突然自行掉落,使得B1 通道除尘效率为零,但此时给煤量低,依旧维持在12~20 t/h 的水平,故电除尘入口烟气中的烟尘含量依然较低,且后通过端脱硫、湿除协同除尘,使得该阶段净烟尘实测值比上一阶段略高(8~9 mg/Nm3)。

(3)第三阶段净烟尘上升原因:16 日8:00,给煤量上升至56 t/h,至10:20 前给煤量达到100 t/h 左右。随着给煤量增加,烟气量、烟尘浓度随之增大,B1 通道此时无除尘能力,且其他通道受到含油烟尘的影响,除尘器整体效率偏低。后端脱硫、湿除无法承载高尘烟气,且由于烟尘仪量程为20 mg/Nm3,使得该阶段烟尘浓度实测值一直维持在20 mg/Nm3左右。由于氧量变化,造成了折算值的波动。

(4)第四阶段烟尘数值下降原因:16 日9:36 左右,锅炉退出投油,9:57 左右B12 电场自行恢复,由于烟尘中不含燃油,烟尘比电阻下降,荷电能力上升,整个除尘器效率提高,B1 通道恢复部分除尘能力,净烟尘浓度呈现下降趋势。在11:30 后烟尘达标。

(5)B12 电场自行掉落及自行恢复原因分析:由于机组启动投油,除尘器入口烟温低而油黏性大,烟尘持续对极板、极线及瓷瓶进行包覆,造成短路、爬电。9:36后,随着锅炉投油退出,给煤量增加,入口烟温及烟气量增加。由于极板、极线及瓷瓶被高温高尘烟气冲刷,极板极线裹灰厚度减薄,短路、爬电故障消除,最终B12 电场于9:57 左右自行恢复。另外,由于电除尘长时间未投运,电器元件受潮导致电场跳闸。随着设备运行、温度升高,电器元件故障解除,电场自行恢复。

4 应对策略

(1)由于锅炉助燃投油量直接影响静电除尘器运行状况,故可对投油系统进行微油点火改造,使燃油充分燃烧。同时控制投油量,避免燃油进入静电除尘器。

(2)锅炉启机阶段,由于烟气量和烟尘浓度较低,在满足烟尘排放的前提下,可只投运静电除尘器一、二电场,并且减少电场出力,降低含油烟尘在极板极线的粘附力。通过振打及含尘烟气冲刷,将包覆在极板极线的飞灰剥落[3]。由于后端电场流经烟气的飞灰颗粒较小,烟气冲刷能力有限,因此不建议启机阶段开启后端电场。

(3)脱硝系统喷氨过量产生的硫酸氢铵进入静电除尘器也会产生黏性较大的飞灰。建议定期检查喷氨格栅、脱硝催化剂堵塞情况,并且定期进行喷氨调平试验,避免喷氨过量影响,静电除尘器正常运行。

(4)尽量启机前24 h 投运大梁加热,提高静电除尘器大梁夹层,特别是瓷瓶部位温度,减少因低温凝露造成的瓷瓶爬电、电场跳闸情况。日常运行时要注意电除尘顶部高压电源密封情况,避免因风雨天气导致的内部短路。

(5)当烟尘有略微超标且电除尘无法调整时,可以考虑开启脱硫浆液喷淋、增加湿除二次电流、开启除雾器冲洗水等方式降尘。

(6)在机组大修期间,除完成极板极线清灰、极间距调整等工作外,要对瓷瓶进行检查,对其内外表面进行清理,并进行耐压测试,耐压试验不合格的瓷瓶应进行更换。

5 结束语

当前烟尘排放要求日趋严格,特别是启机阶段烟气中氧量高,烟尘浓度折算值容易超标。因此火力发电企业要特别注意机组启机阶段的烟尘排放情况。要从锅炉运行控制和启机阶段的静电除尘器运行策略两方面对其优化。另外,需要做好静电除尘器的日常维护工作,保证各个电场可以正常稳定运行,同时针对突发的烟尘超标情况,做好相应的应急对策。