DCC 装置余热锅炉优化改造

周 朋

(弘润石化(潍坊)有限公司维保中心,山东潍坊 262513)

1 概述

弘润石化(潍坊)有限公司100 万吨/年DCC 装置配套的一台余热锅炉,主要用于回收催化裂化生产过程中产生的高温再生烟气热量来自产中压饱和蒸汽,以降低整个系统能耗,做到能源的充分利用。该余热锅炉采用模块式箱体结构叠落组装,无补燃自然循环,微正压露天布置结构,由高温过热器、一级低温过热器、二级低温过热器、蒸发段、高温省煤器、一级低温省煤器、二级低温省煤器、汽包、给水预热器、管道阀门等组成。设置独立钢构架,锅炉的每个模块支撑在钢架上,模块之间设有连接烟道,每个模块可以单独拆装。

按照原设计,该余热锅炉与DCC 装置外取热器、油浆蒸发器等共同组成蒸汽发生和过热系统。余热锅炉除过热自产饱和蒸汽外,同时还有过热装置外取热器和油浆蒸发器等产外来饱和蒸汽。由于装置工艺调整,外取热器在装置正常运行时不产汽。余热锅炉运行时存在排烟温度高、蒸发器积灰严重、新增烟气脱硫后压降增加导致余热锅炉烟气泄漏、激波吹灰器年久失效等问题。

2 问题分析

该余热锅炉实际运行参数与原设计参数不匹配。装置产汽量原设计工况为61.65 t/h,实际产汽量仅为37.86 t/h。激波吹灰器老化,吹灰效果不明显,导致运行中存在以下问题:

(1)排烟温度过高,烟气热量无法回收。排烟温度高达295 ℃,已超过锅炉设计要求的180~200 ℃(正常工况~最大工况),大量的热能排放到大气中,造成大量能量浪费,降低了锅炉的热效率。同时高温烟气进入烟气脱硫系统,大大增加烟气脱硫喷淋水的消耗。

(2)由于使用年限较长激波吹灰器吹灰效果不明显,余热锅炉各受热面积灰严重。在用激波吹灰器自2014 年投用,由于使用时间较长、功能下降,整个余热锅炉受热面积灰无法有效清理,造成积灰严重、蒸汽产量降低,而且原吹灰器罐体及激波发射口存在腐蚀隐患。

(3)高温省煤器出口水温高达216 ℃,低温省煤器进口水温207 ℃,如果将低温省煤器进口水温降低,则高温省煤器出口给水极易发生汽化,存在安全隐患。

3 改造方案

3.1 设计原则

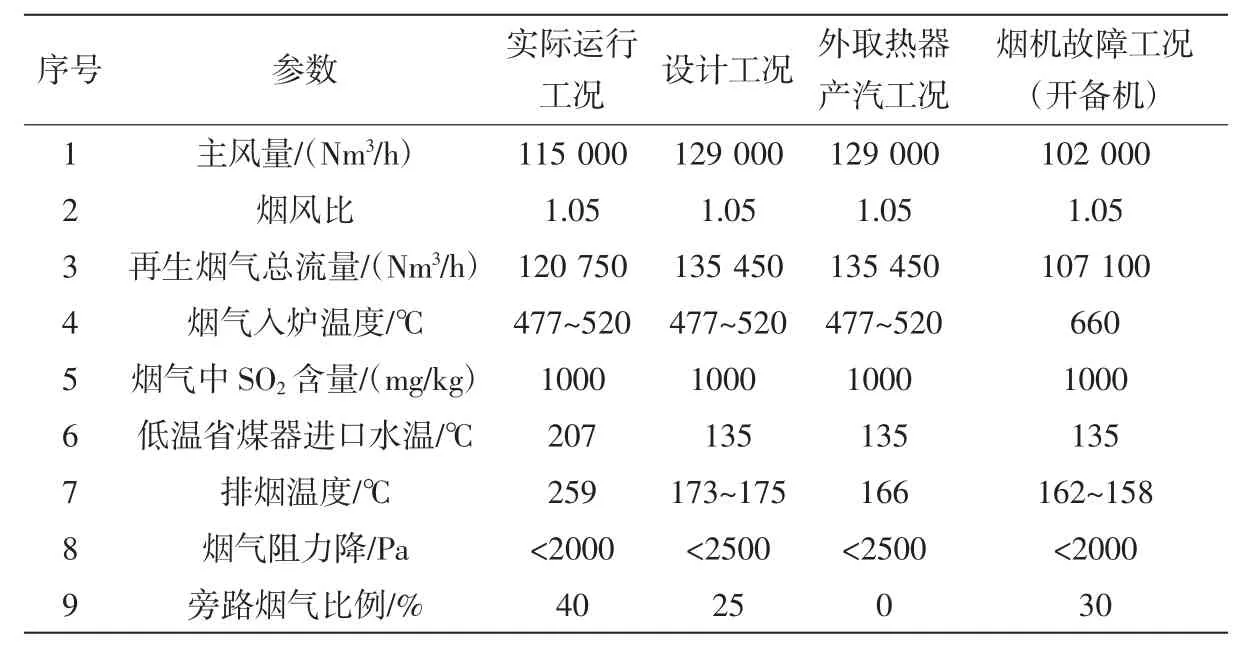

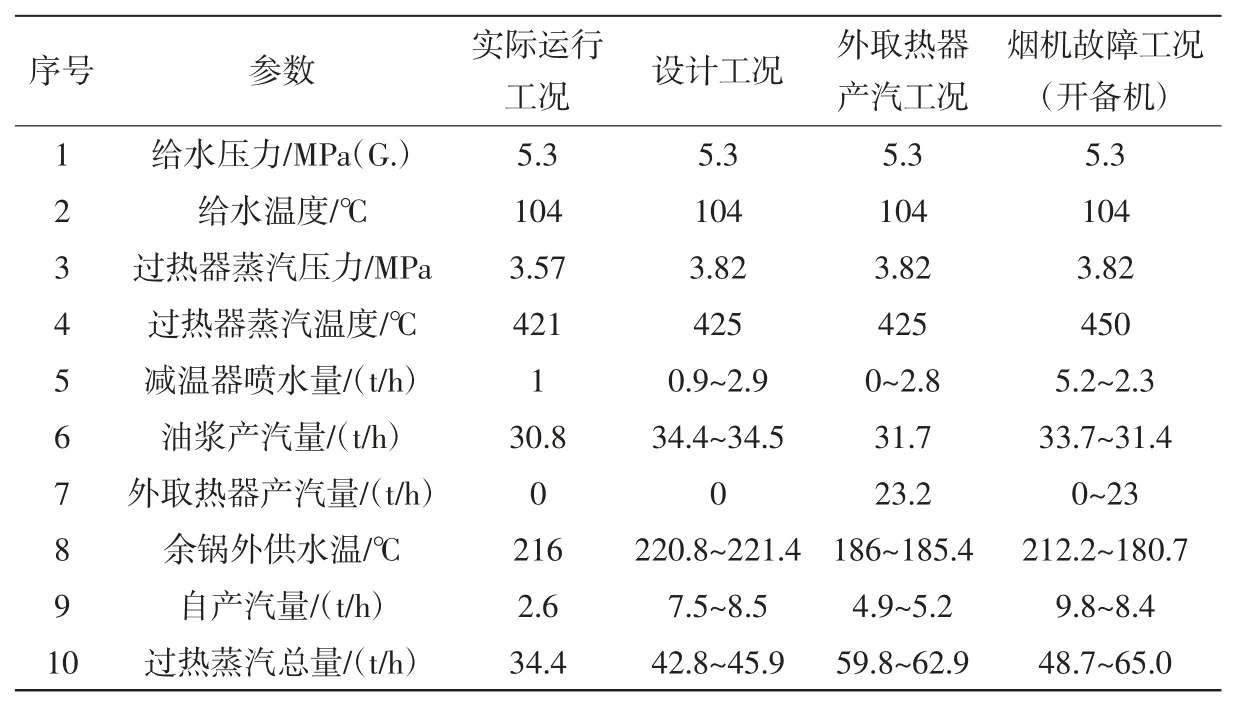

根据实际运行参数对锅炉进行整体热力核算,设计基础参数见表1、表2,实际运行工况时间为2020年8 月。3 台过热器及之间管道利旧不动,为确保烟机故障工况时过热蒸汽不超温,保留过热器旁通烟道,需提高喷水减温器减温能力,整体更新减温器。提高余热锅炉自产汽量,增加蒸发段换热能力。省煤器及之间管道利旧不动,根据烟气中S O2含量250~1000 m g/k g,重新确定低温省煤器进口水温≥135 ℃,确保省煤器不发生露点腐蚀。整体更新激波吹灰系统,确保吹灰性能,同时防止烟气倒灌,引起管道腐蚀。余热锅炉整体构架利旧高度不变,针对其载荷增加,考虑加固措施。

表1 设计基础参数(烟气部分)

表2 设计基础参数(汽水部分)

3.2 方案实施

改造后余热锅炉结构有汽包、高温过热器、一级低温过热器、二级低温过热器、蒸发段、高温省煤器、低温省煤器(二级),除蒸发段更新外其余设备利旧不动。

3.2.1 烟气旁通和喷水减温器

为确保烟机故障工况时过热蒸汽不超温,需保留烟气旁通,设计工况及烟机故障工况运行时保持烟气旁通量约为总烟气量的25%(约33863 Nm3/h)和30%(约32130 Nm3/h)。为防止烟机故障时烟气旁通进口烟道局部超温,需对进口烟道增加内衬里。原喷水减温器为2 个喷头,最大喷水量为3.6 t/h,改造后增加减温器喷水能力,最大喷水量达到5.2t/h。新减温器设置3 个喷头,采用多孔喷管减温器,主管材料采用12Cr1MoVG,内套筒材料采用304#不锈钢,蒸汽雾化效果好。

3.2.2 汽包

汽包整体进行更新,汽包筒体增加管口。

3.2.3 蒸发段

对余热锅炉重新进行热力平衡和原余热锅炉受热面结构核算后,原蒸发段换热能力不满足要求,需要增加蒸发段换热能力。在原蒸发段过热器、省煤器利旧不变的情况下新增1 台蒸发段。

3.2.4 激波吹灰器整体更新

对原激波吹灰器系统进行整体更换,采用短喷管一拖一确保吹灰效果。改造后从工艺和材料两方面防止露点腐蚀,具体措施如下:工艺方面采用独立反吹风管路送风,每个反吹风管路设置阀门控制,通过调节风量,确保每个吹灰点反吹风流量均匀,从工艺上杜绝烟气倒灌而引起管路腐蚀。吹灰器罐体采用20#钢,与罐体出口连接的弯头到喷管材料均为304#不锈钢,吹灰管道采用304#不锈钢,从材料上防止露点腐蚀。

(1)激波吹灰器通过制造可控制的燃料在激波发生器爆燃,产生一道强度可控的激波。激波发生装置的部件有燃气与空气进气管、燃气与空气的混合器、混合可燃气体的点火装置、火焰导管、激波发生器和激波发射喷口。可燃气体(如乙炔、液化气、天然气、炼厂干气等)和氧化剂(空气或氧气)以适当的比例充入混合器里,形成能够产生爆燃的可燃混合气体,充满混合器、下游管道和激波发生器罐体。用高能点火装置点燃混合气,产生的爆燃火焰通过火焰导管迅速传至激波发生器中,激波发生器中的可燃气在罐体中产生微爆,在罐体中形成瞬时高压并产生压缩波。压缩波在具有特殊内部结构的激波发生器中得到加强和调制,在发射器喷口处形成所需形状和强度的激波。

(2)激波吹灰器装置由主发生器部分、控制部分和工作部分组成,主发生器部分包括空气和燃气的混合器、混合器点火器、分配器以及控制进气和分层的各种控制阀门和压力、流量传感器等;控制部分包括控制柜;工作部分包括激波发生器和激波喷口。

针对余热锅炉受热面及各换热模块管束的清灰改造要求,依据激波发生器的性能指标,每个激波吹灰器单个运行的作用距离可在2~6 m 范围内调节。激波吹灰器在炉体各侧对称布置,以达到最佳吹灰效果。根据余热锅炉积灰特点、炉膛尺寸、管束情况、积灰机理的要求,具体如下:采用短喷管专利技术产品,采用一拖一,燃料气采用瓶装乙炔,共设置30 台吹灰器,利旧26 个罐(原罐上有反吹风的接口)及吹灰器管道,新增4 个罐(罐上需设置有反吹风的接口),控制柜采用P L C 控制柜独立控制。利旧26 个吹灰点反吹风采用独立反吹风管路送风,每个反吹风管路设置阀门控制调节风量,确保每个吹灰点反吹风流量均匀,从工艺上杜绝烟气倒灌而引起管路腐蚀。乙炔、净化空气和压缩空气管路,依托原设施自母管引入。

3.2.5 管道改造

对过热蒸汽出口阀门利旧移位,给水预热器需调整位置,给水管道需要局部改造,其余利旧不动。减温水管道增加一个喷头,需新增一路支管将安全阀排气管道引至高空安全位置。

4 改造效果

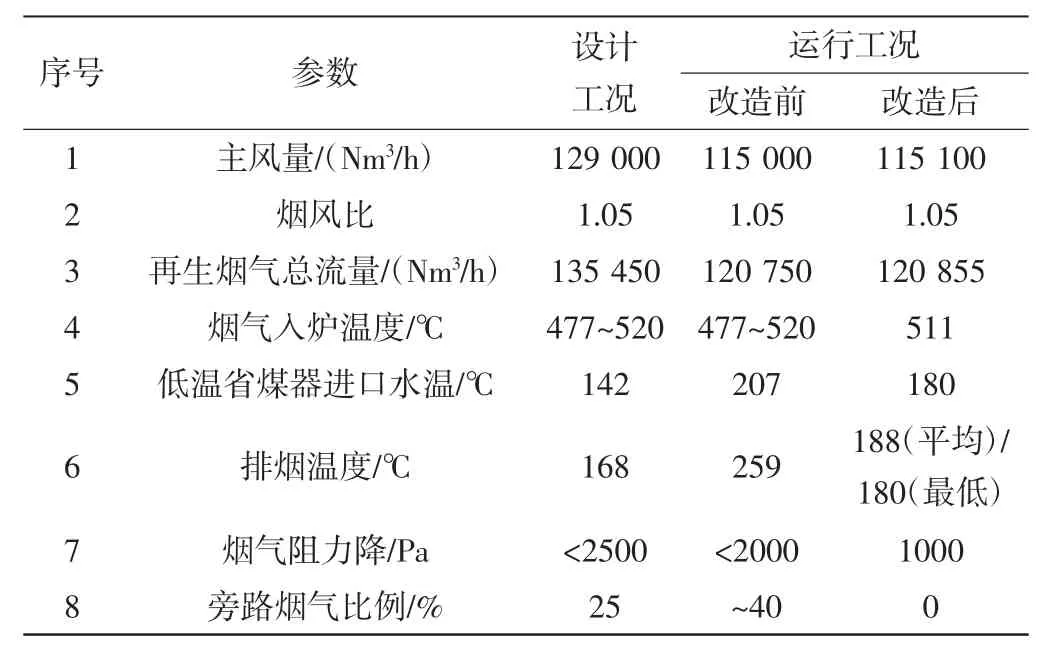

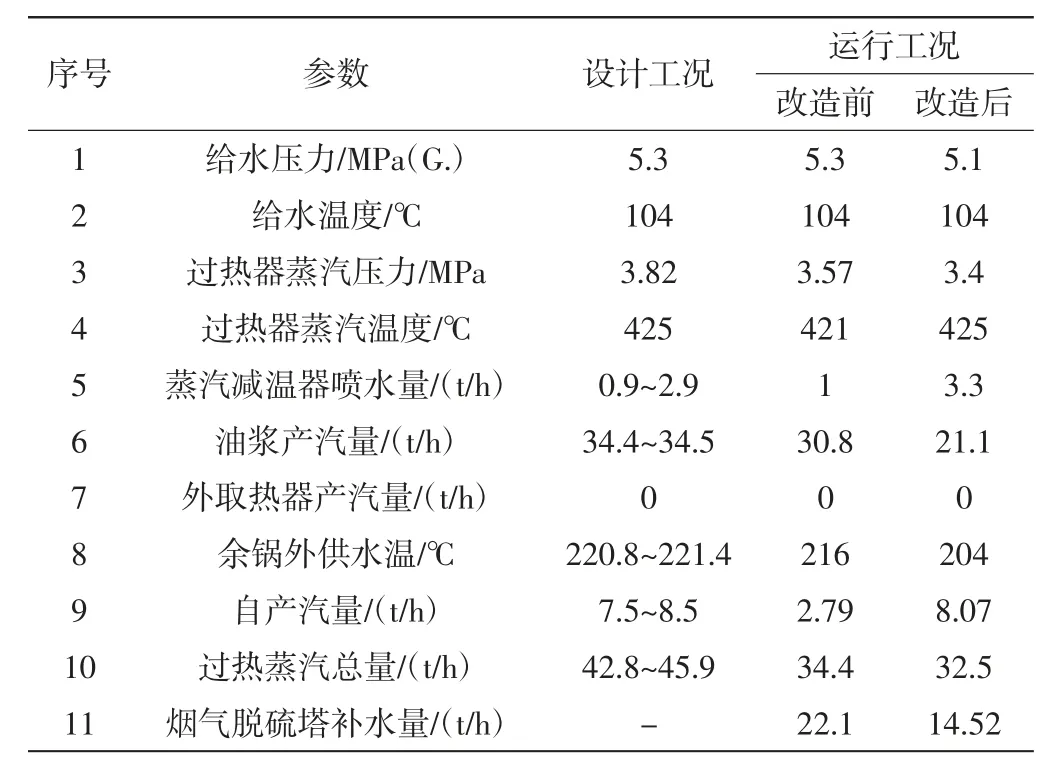

(1)余热锅炉改造前后标定条件下的运行数据对比见表3、表4。余热锅炉自产中压蒸汽量,改造后每小时多产7t 蒸汽。烟气经余热锅炉进脱硫塔的温度降低45 ℃,烟气脱硫塔的补水量由24.8 t/h 降至16.6t/h。过热蒸汽温度控制在426 ℃,达到设计要求。余热锅炉外供水温由原来220 ℃左右降至203 ℃,避免了汽化。改造后锅炉本体炉墙不再泄漏烟气,烟气阻力降实测值1000 Pa(标准要求小于2500 Pa)。

表3 改造前后标定条件下的运行数据对比(烟气部分)

表4 改造前后标定条件下的运行数据对比(汽水部分)

(2)低温省煤器进口水温不低于135 ℃时排烟温度≤175 ℃,实际排烟温度只下降至205 ℃、达不到技术协议指标,分析其原因是高温省煤器积灰比较严重。

(3)节能效果良好。改造后余热锅炉运行平稳,每小时可多产蒸汽量5.28 t。烟气脱硫塔的补水量每小时可降低除盐水7.58 t,运行2 个月可收回改造投资成本。

5 结束语

经过本次优化改造,解决了余热锅炉运行中出现的问题。在满足设计运行条件或低烟气负荷的运行工况下,余热锅炉的自产气量、炉体泄漏烟气、过热蒸汽温度、外供水温及烟气的阻力降等指标均符合要求,烟气脱硫系统除盐水消耗也大幅降低,节能效果明显。