注采一体化电缆高温试验方法及可行性研究

路宇翔,杨 璐,杜丹阳,李令喜

(中海油能源发展股份有限公司工程技术分公司,天津 300452)

0 引言

海上油田稠油热采的举升工艺通常采用电潜离心泵举升方式[1],注采一体化高温热采举升工艺同样选择电潜离心泵,且仅需进行一次管柱作业,降低完井、修井费用成本,减少修井过程的温度损失,提高注气效果。此工艺中,潜油电泵机组下入到井下后开始注气,因此在蒸汽吞吐的过程中潜油电泵机组始终处于井下套管内,所以潜油动力电缆既需要耐温等级不低于海上油田高温热采举升技术的环境温度峰值(370 ℃),同时还需能够适应从注气转换至焖井长的时间高温环境到放喷生产时温度降低所产生的温度变化,并能够保证良好的电气性能,以便将地面动力传输到井下潜油电泵机组。

高温压力试验是电线电缆较为常见的检验项目之一,温度降低时能否恢复的能力,用于考核电线电缆绝缘材料在高温状态下的抗压性能[2]。本文设计了注采一体化用潜油动力电缆的试验方法,模拟海上油田高温热采环境,通过对设计的电缆进行多次对比论证试验,总结其物理性质、耐温性能及高低温交变下电气性能的变化规律,论证了电缆在高温热采举升技术中的可行性,确定最终方案,对完善注采一体化高温热采举升技术至关重要。

1 试验准备及试验方法

1.1 高温烘箱准备

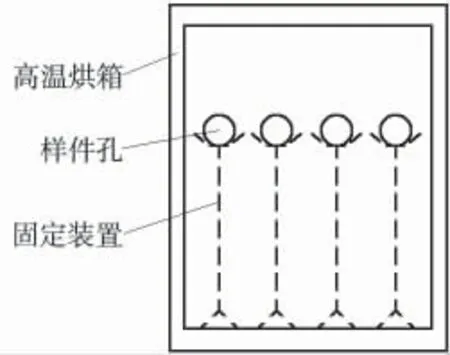

本次测试的潜油动力电缆耐温等级为370 ℃,为满足试验条件,选用的高温烘箱工作温度范围为0~500 ℃。为模拟海上油井环境温度,实时监测电缆的电气性能状态,需要对高温烘箱进行改造。在高温烘箱的侧面开孔,使样件的一端裸露于空气中,便于使用检测设备对试验样件进行实时检测。本次样件外径为Φ9.5 mm,烘箱开孔孔径应略大于样件外径,开孔数量可视试验样件数量而定(图1)。

图1 试验装置

GB/T 2951.31—2008《电缆和光缆绝缘和护套材料通用试验方法 第31部分:聚氯乙烯混合料专用试验方法 高温压力试验—抗开裂试验》规定“试验设备和试样在烘箱中不应振动”。本次试验过程中选用自然通风的空气烘箱,确保试验周围环境没有其他的振动设施。同时加装固定装置固定样件,以避免进行检测操作时人为造成样件抖动或偏移接触箱体等因素而带来的数据偏差。固定装置应配备防振垫片,进一步减少试验过程中振动对样件及测试数据产生的影响,确保试验的精确性。固定装置间距及两侧与箱体距离保持相同,使样件的模拟环境及温度保持一致性。

1.2 样件准备

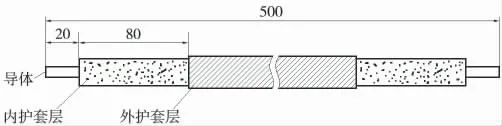

注采一体化用潜油动力电缆结构从内到外依次为铜导体、绝缘层、内护套层、外护套层,成品电缆为3 根并排成缆。本次试验截取单根作为样件,选用的绝缘层为耐温等级370 ℃的聚酰亚胺-F46 薄膜,内护套层分别为乙烯基硅橡胶、陶瓷硅橡胶,外护套层为316L 不锈钢的2 种电缆进行试验对比。每种电缆各截取2 段,截取长度500 mm。每段样件使用割刀去除两端的不锈钢外护套层,长度100 mm,然后使用电工刀剥去绝缘层及内护套层,长度20 mm,留作检测使用[3],具体尺寸如图2 所示。

图2 样件结构

分别对样件进行标记,内护套层为乙烯基硅橡胶的样件标记为A、B,内护套层为陶瓷硅橡胶的样件标记为C、D。

1.3 试验方法

(1)常温环境下,使用兆欧表测量每个样件的绝缘值,使用交流耐压检测仪对每个样件进行耐压测试,确保其电气性能良好,测量过程中,人体任何部位不得直接接触样件。使用游标卡尺测量每个样件内护套层的直径。记录测量的相关数据。

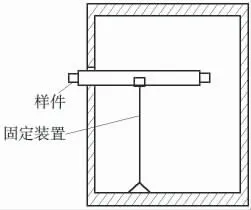

(2)将样件放置于高温烘箱中,确保一端剥去绝缘层及内护套层的部分完全暴露于空气中,并使用固定装置固定,与样件的接触位置处于样件中段,即不锈钢外护套层,不能接触到内护套层和导体。另一端不能与箱体接触(图3)。

图3 固定状态示意

(3)启动高温烘箱,缓慢加热至90 ℃,即常规井下的环境温度,模拟海上油田下入机组至注气前的场景。保持温度1 h 后,测量样件的绝缘值并记录数据。

(4)加热至204 ℃,即常用电缆的最高耐温等级,以便与常用电缆进行对比,保持温度1 h 后,测量样件绝缘值并记录数据。

(5)升温加热至210 ℃后,每升高10 ℃进行一次检测,直至温度到达370 ℃。检测时间为到达设定的温度后,保持温度1 h 后方可进行检测,并记录相关数据。

(6)取出样件B、D,立即测量其置于高温烘箱内一端的内护套层直径,并进行耐压测试。

(7)海上油田焖井时间约20 d,本次采用168 h保持370 ℃,每24 h 测量一次绝缘值,然后关闭高温烘箱,使温度缓慢降低,模拟海上油田放喷过程。待温度降至常温后取出样件A、C,进行绝缘值、耐压测试,并测量其置于高温烘箱内一端的内护套层直径。

2 试验数据

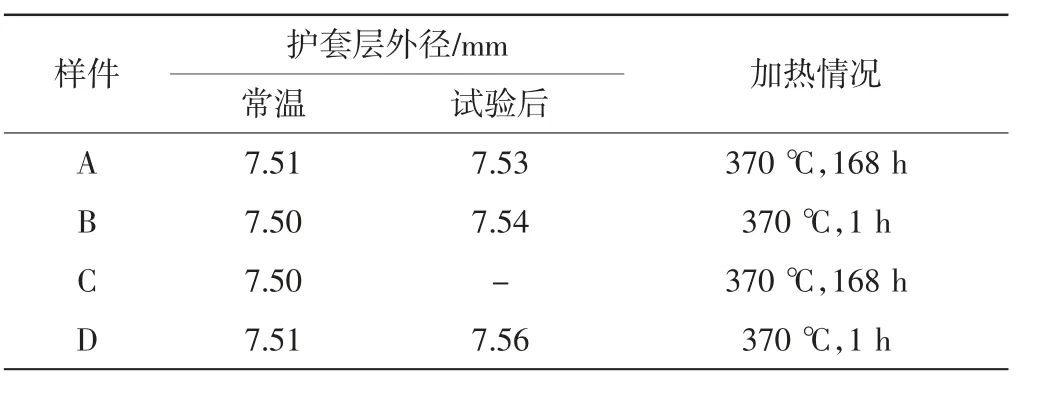

在到达370 ℃后,立即取出样件B、D,样件B 的内护套层弹性依然良好,样件D 的内护套层弹性减弱,变得脆硬。保持370 ℃温度168 h 后取出的样件A、C,样件A 的内护套层弹性依然良好,样件C 的内护套层沿轴向出现一条明显的裂痕,将其外护套层去除,发现有外护套层包裹的内护套层部分无裂痕,但同样弹性减弱,变得脆硬。测量的内护套层直径见表1。

表1 内护套层直径

从表1 可知,两种材料内护套层受热后均会有一定程度的膨胀,陶瓷硅橡胶膨胀量略大于乙烯基硅橡胶,但在外护套层的包裹下,均能保证形态完整。

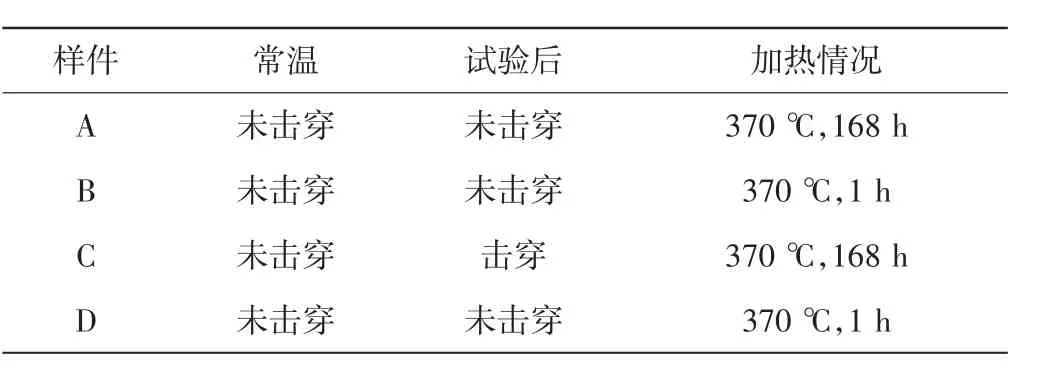

耐压测试参照GB/T 16750—2015《潜油电泵机组》,要求50 Hz 交流耐压试验5 min 不击穿,试验电压为9 kV。测试情况见表2。

表2 9 kV 耐压测试结果

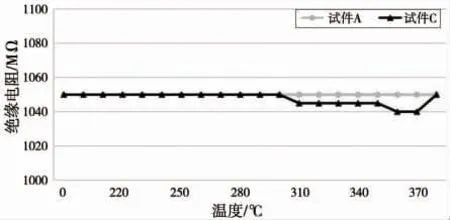

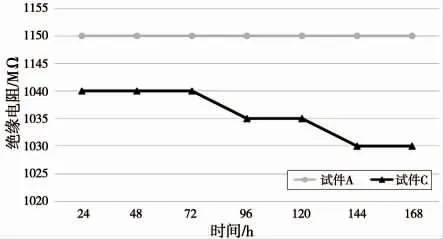

根据测量的绝缘值,绘制绝缘值与温度的关系曲线,及绝缘值与时间的关系曲线(图4、图5)。

图4 绝缘值—温度关系

图5 绝缘值—时间关系

3 数据分析

通过测试数据可知,绝缘层选用聚酰亚胺-F46 薄膜,能够满足耐温及电气性能的要求,内护套层为乙烯基硅橡胶的样件高温烘烤后弹性良好、耐压性良好、绝缘性能稳定;内护套层为陶瓷硅橡胶的样件高温烘烤后弹性减弱,变得脆硬、易脆裂,耐压测试击穿,绝缘性能随温度升高时间加长略有降低,但满足绝缘性能的要求,且随温度降低能够恢复绝缘性能。

4 结束语

本文设计了注采一体化用潜油动力电缆的试验方法,模拟海上油田高温热采环境,通过对注采一体化用潜油动力电缆进行多次对比试验,论证其在高温热采举升技术中的可行性。确定最终方案的绝缘层选用聚酰亚胺-F46 薄膜、内护套层为乙烯基硅橡胶的潜油电缆满足设计及使用要求,具备在高温热采举升技术中的应用条件,为完善蒸汽吞吐注采一体化举升技术提供了一种可行性方案。