生活垃圾焚烧飞灰冷顶电熔融技术应用探究*

刘天璐,张艳春,刘 强,秦 谋,李 浩,张 君

(1.中国雄安集团生态建设投资有限公司,河北 保定 071700;2.北京环卫集团房山有限公司,北京 102400)

1 工程背景概述

近年来,我国生活垃圾处理能力不断提高,焚烧处理由于减量化效果好和资源利用率高等优势已成为垃圾处理的主流工艺之一。根据国家统计局数据,2021 年我国运行的生活垃圾焚烧无害化处理厂有583 座,日处理能力为7.195 33×105t/d,总处理量可达1.801 97×108t,以全国生活垃圾清运量2.486 92×108t 为基数,则焚烧无害化处理率约为72.46%[1]。采用炉排炉技术的生活垃圾焚烧炉产生的原始飞灰约为垃圾焚烧量的2%~5%,采用循环流化床技术的生活垃圾焚烧炉产生的原始飞灰约为垃圾焚烧量的8%~13%[2]。根据GB 18485—2014 生活垃圾焚烧污染控制标准的有关规定,垃圾焚烧飞灰属于危险固体废物,必须进行稳定化处理,将其对环境和人体造成的威胁降到最低后方可进行最终处置。因此,如何处置垃圾焚烧飞灰成为了亟需解决的重要课题。

1.1 国内外飞灰固化和稳定化技术

目前国内外已有的生活垃圾焚烧飞灰固化和稳定化处理工艺主要有3 种。

一是水泥窑处置法,即对飞灰进行专业的水洗处理,再通过压滤烘干,最后将分离后的飞灰送入水泥窑煅烧。由于飞灰中的氯元素会降低水泥的硬度和强度,故水泥熟料生产工艺控制要求决定协同处理飞灰的掺混百分比[3]。水洗产生的高浓度无机盐废水必须经过处理去除其中的氯化物和重金属,一般采用化学沉淀法去除水洗液中的重金属成分,采用反渗透、蒸发结晶、电渗析等方法去除飞灰水洗液中的氯盐[4]。Yan 等[5]通过研究将飞灰水洗液蒸发结晶产生的结晶盐与KCl和LiCl 按照最佳混合比制成的储能材料显示出良好的热稳定性。

二是药剂螯合固化稳定化技术,即通过物理化学反应将有毒有害物质转变为低溶解性、低迁移性和低毒性物质进行分区填埋,这是目前国内飞灰处理的主流工艺技术。这种技术一方面由于增加了螯合药剂等,未达到减容减量的目的;另一方面随时间推移螯合物中部分有毒有机物可能会逐渐溶出,对环境存在长期的、潜在的威胁[6]。Sun 等[2]研究了飞灰中潜在有毒元素在水泥基质中的化学吸附、共沉淀、阳离子置换和物理包封等固化机制,发现飞灰中的氯化物、硫酸盐和有毒元素初始含量对水合反应有显著影响;讨论了铝酸钙水泥、镁基水泥以及碱活性水泥这类新型水泥基螯合剂的固化优势,提出将城市固体废物焚烧飞灰转化为环保建筑材料是一个很有前景的方式,符合全球可持续发展目标。

三是热处理技术,包括烧结、熔融和玻璃固化法。因为灰渣的主要成分与硅酸盐类似,故参照冶金和玻璃工业技术,飞灰处理形成玻璃状的熔渣,经鉴定后可作为建筑骨材加以回收利用[7]。烧结法是指粉末颗粒在低于熔点温度下,受热将晶体中的气体排出,粉末颗粒因此黏结呈致密坚硬的烧结体[8]。熔融和玻璃固化法是利用高温使固体废物中的有机物质(含毒性、腐蚀性、传染性物质)裂解气化为可燃合成气(主要成分为CO、H2)、无机物质(含矿物质、重金属类物质)高温熔融为玻璃态物质并回收利用[9]。其中国内外飞灰熔融技术主要有3 种:①电阻灰熔融炉,以日本JFE 三相交流灰熔融技术和IHI 直流电阻灰熔融技术为代表;②燃料式灰熔融炉,以日本日立造船株式会社早期的柴油熔融炉和大同特殊钢火焰式灰熔融技术为代表;③电弧炉,以日本大同特殊钢电弧熔炼技术、日立造船双电极等离子体电弧灰熔融炉和英国Tetronics 灰熔融技术为代表[10]。

在上述固化和稳定化技术中,熔融固化技术对能源和投入的需求高、对残渣的减容率高、固化效果好。我国飞灰熔融技术仍然处于研发阶段,已经有很多研究团队开展近工业化试验,但有许多技术难点亟需突破,目前尚无工程化稳定运行的报道[11]。

1.2 我国飞灰资源化利用政策及现状

随着城市周边填埋场用地紧张和“无废城市”的大力推进,飞灰的“出路”问题严重制约生活垃圾焚烧产业的健康发展。2020 年7 月,国家发展改革委、住房城乡建设部、生态环境部联合印发《城镇生活垃圾分类和处理设施补短板强弱项实施方案》,提出加快建设焚烧飞灰处置设施,其中京津冀及周边、长三角、粤港澳大湾区、长江经济带、黄河流域等重点区域要综合考虑各因素跨区域布局建设飞灰协同处置设施,要探索推动符合条件的飞灰危险废物豁免管理。2020 年8 月,生态环境部发布HJ 1134—2020 生活垃圾焚烧飞灰污染控制技术规范(试行),作为指导性标准,该技术规范规定了生活垃圾焚烧飞灰收集、贮存、运输、处理和处置过程的污染控制技术要求,首次对探索飞灰熔融处理提出了要求。2021 年5 月,国家发展改革委、住房城乡建设部联合印发《“十四五”城镇生活垃圾分类和处理设施发展规划》,提出鼓励有条件的地区开展飞灰熔融处理技术应用。2022 年1 月,国家发展改革委同生态环境部等3 部委研究制定《关于加快推进城镇环境基础设施建设的指导意见》并报国务院办公厅转发实施,明确提出要加快提高焚烧飞灰、渗滤液、浓缩液、填埋气、沼渣、沼液处理和资源化利用能力。2023 年5 月,生态环境部联合国家发展改革委印发《危险废物重大工程建设总体实施方案(2023—2025 年)》,提出要在全国统筹布局建设一批以飞灰等为重点的区域性特殊危险废物集中处置中心。

为进一步推动飞灰资源化利用,各地在“无废城市”建设过程中积极探索,大幅减少飞灰等危险废物填埋处置量,为此飞灰熔融技术越来越得到重视。本项目研究对象位于京津冀地区某生活垃圾处理设施,该处理设施安装1 台10 t/d 生活垃圾焚烧飞灰电熔融设备。本研究对该项目飞灰电熔融设备试运营经验进行总结,以期为后续新建或在建的飞灰熔融技术应用设备提供基本数据,从而为我国探索飞灰熔融技术应用提供实战经验。

2 工艺流程与设计参数

2.1 冷顶电熔融技术原理

在常温下一般玻璃是绝缘材料,玻璃的电导率随着温度的升高而增大。一般玻璃的电阻率在常温下为1011~1012Ω·m,而在熔融状态下为10-2~10-3Ω·m。在高温下熔融玻璃成为一种电导体,其中的金属钠离子、钾离子等在电流通过时发生离子迁移产生焦耳热,这就是玻璃电熔融技术。

本研究中的冷顶熔融炉是将飞灰与石英砂或碎玻璃混匀,调节飞灰中的硅、钙、铝及形成体成分的含量,使其满足玻璃化学反应的组成要求。采用玻璃电熔融技术在高温1 000~1 300 ℃对飞灰进行熔融处理,飞灰中的有机物发生热分解被破坏,无机物中的SiO2在熔融处理后形成Si-O 网状结构,把飞灰中重金属包封固化在网状结构中,形成具有刚性的非晶态玻璃物质。玻璃液面覆盖1层生料,上部空间温度约为70~170 ℃,即所谓的冷顶。熔化的产物在重力条件下形成分层,由排放口流出,玻璃体产物组成均匀,玻璃态熔渣使飞灰中重金属形成不易浸出的形态。

玻璃电熔融过程的主要化学反应如下:

1)碳酸盐、硫酸盐的分解反应见式(1)~式(3)。

2)钠盐的熔融反应见式(4)~式(5)。

3)硅酸盐反应和金属元素(以M 表示)参与成核反应,见式(6)~式(7)。

其中,金属参与成核反应是飞灰中重金属被稳定化处理的关键反应,氧化钠中的氧打断了硅氧键是降低熔点的关键。

2.2 工艺流程及设备布置

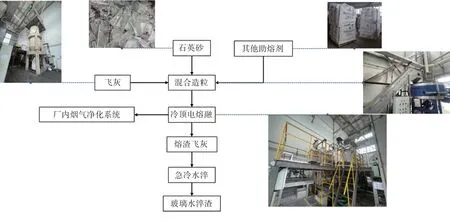

10 t/d 生活垃圾焚烧飞灰冷顶电熔融工艺流程如图1 所示。将原始飞灰、石英砂以及助溶剂等通过混料机等进行混合,然后吊装至冷顶熔融炉加热熔融,熔融体通过急冷水淬形成玻璃水淬渣,熔融炉产生的烟气通过烟道送至生活垃圾焚烧车间。

图1 工艺流程示意Figure 1 Schematic of process flow

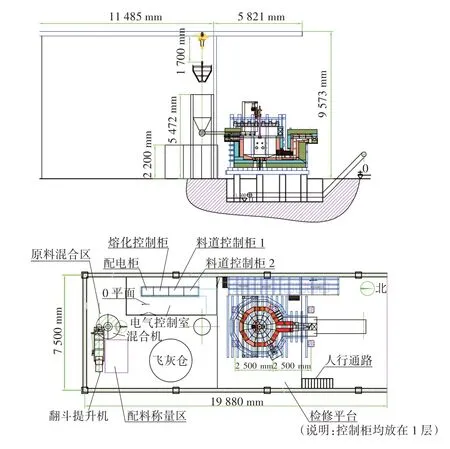

熔融车间设备布置平立面示意如图2 所示,车间东侧为生活垃圾焚烧车间,整个车间长19 880 mm,宽7 500 mm,车间自南向北布置有原料混合区、飞灰仓、电气控制室、冷顶电熔融设备及操作检修平台,车间自混料机至熔融炉顶部布置有电动葫芦方便吊装混合料。原料混合区内布置有称量区、翻斗提升机、混合机,电气控制室布置有配电柜以及控制柜。冷顶电熔融设备西侧布置有变压器,东侧设楼梯通往操作检修平台。

图2 设备布置平立面示意Figure 2 The plan and sectional schematic of equipment layout

2.3 核心设备介绍

10 t/d 生活垃圾焚烧飞灰冷顶电熔融设备如图3 所示。主要由机械自动布料系统、冷顶熔融炉、出料系统、玻璃渣冷却系统、玻璃渣收集转运系统等组成。

图3 窑炉正视图示意Figure 3 Front view schematic of kiln

其中冷顶熔融炉主要包括熔炉主体、电气系统、钢结构、循环水系统、电炉加热和测温元件等。熔炉主体选用十二边形深池结构窑炉,在结构上分为熔化池、流液间、上升道和料道4 个部分。运行时混合料缓慢向下进入电极区,被熔化成玻璃液,飞灰中的重金属被固定在玻璃相中。飞灰熔融系统采用连续排渣、间断放熔盐形式,配合料完全熔化后,玻璃液流经流液间、上升道、料道,滴落到链板传送机上,而后经过急冷水淬得到一定粒度的玻璃水淬渣。熔融炉产生的烟气引入垃圾焚烧烟气净化系统入口,随生活垃圾焚烧产生的烟气一并进入烟气净化系统处理。

冷顶熔融炉主要参数如表1 所示。电熔炉采用380 V 供电,电极加热采用恒流控制方式,硅碳棒加热采用恒温控制方式。针对飞灰和玻璃等原料特性,通过合理的电极布置实现高温熔化。主熔化顶布置2 个400 kVA 电极,上升道布置30 kVA 加热电极,料道布置30 kVA 电极,料道碳棒空间布置40 kVA 电极加热。

表1 冷顶熔融炉主要参数Table 1 Main parameters of the cold top electric melting furnace

2.4 飞灰及添加物物性参数

本项目试运行采用的物料有飞灰、石英砂以及助溶剂。生活垃圾焚烧产生原始飞灰的主要化学成分是CaO、SiO2、Al2O3、Na2O、Fe2O3以及氯化物等,一般为微米级细颗粒(<300 μm)。石英砂采用0.6~20.0 mm 碎玻璃,其中SiO2、CaO、A2O3、 MgO、 Na2O 占 比 分 别 为71.5%、 9.5%、1.0%、4.0%、14.0%。助溶剂采用工业级硼砂(Na2B4O7·5H2O)和纯碱,其中硼砂为白色结晶性粉末,产自土耳其ETIMADEN。

3 运行效果分析

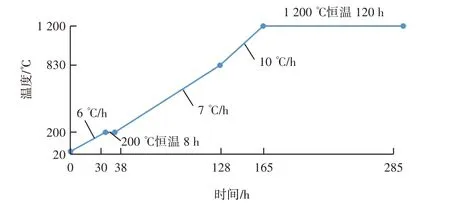

在检查确认生产线所有材料设备状况良好的前提下,严格按照图4 升温计划曲线控制生产线升温。升温采用硅碳棒辐射加热,配合电极在熔融玻璃内部产生焦耳热。升温过程中实时监测窑炉状况,随着窑炉材料热胀的情况调整相应的钢结构螺栓顶丝,保证窑炉结构的稳定。

图4 生产线升温计划曲线Figure 4 Heating up plan curve of production line

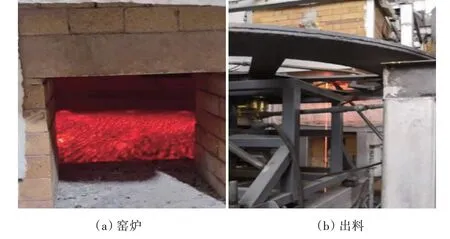

当炉内实际温度达到1 200 ℃,待预填的碎玻璃完全熔化后生产线顺利出玻璃料(图5),立即转正式运行调试。根据前期小试经验,当飞灰添加比例为30% 时,能够实现玻璃化并达到重金属及二英浸出标准。故正式调试期间按照飞灰∶碎玻璃∶硼砂∶纯碱=3.00∶2.33∶2.33∶2.33 比例进料。正式出料运行阶段共14 h,玻璃熔融体出料共计5.9 t,折算后为10.11 t/d,满足产能设计10 t/d(10 t 为混合体)的要求。

图5 生产线窑炉内及出料照片Figure 5 Photos of kiln interior and discharge

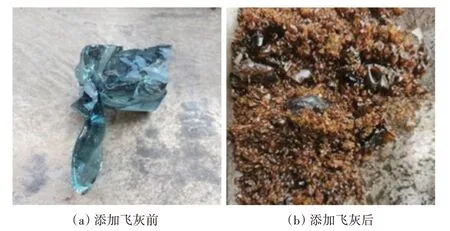

通过对此次运行过程中原始飞灰以及熔融产生的玻璃水淬渣(图6)进行重金属浸出和二英检测,判断飞灰熔融后产物的稳定性。

图6 添加飞灰前后玻璃产物Figure 6 Glass products before and after adding fly ash

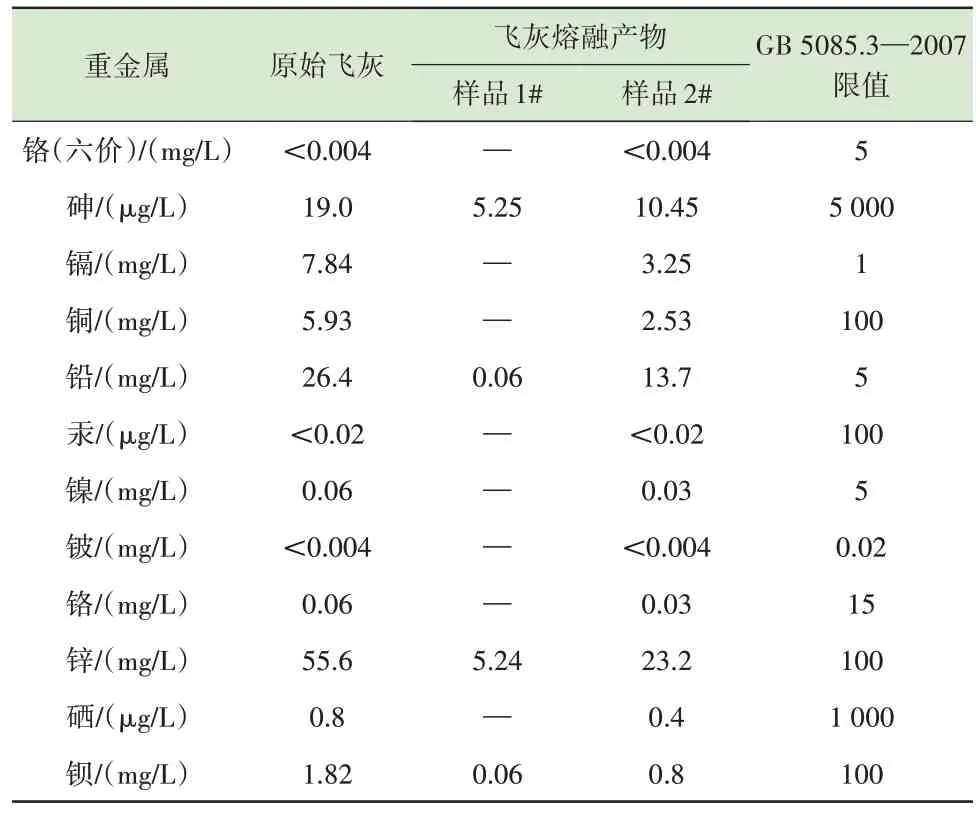

重金属检测结果如表2 所示,原始飞灰中镉(Cd) 与 铅(Pb) 两 项 重 金 属 含 量 高 于GB 5085.3—2007 危险废物鉴别标准浸出毒性鉴别中的限值,飞灰熔融产物样品1#的各项参数均低于GB 5085.3—2007 中的限值。飞灰熔融产物样品2#中镉(Cd)与铅(Pb)两项重金属含量仍高于GB 5085.3—2007 中的限值,但较原始飞灰中的浸出值分别减少了58.5%、48.1%。通过重金属检测结果分析,熔融工艺对各项重金属有明显的固化效果,说明重金属取代硅酸盐矿物中部分Ca2+、Al3+而包封在硅酸盐的网状晶格中,故飞灰熔融技术在工艺上具备可行性。但由于飞灰与助溶剂等混合不均匀,导致熔融产物的重金属浸出特性不稳定。

表2 重金属检测结果Table 2 Heavy metal detection results

图7 熔融前后飞灰中二英异构体浓度分布Figure 7 Concentration distribution of dioxin isomer in fly ash before and after melting

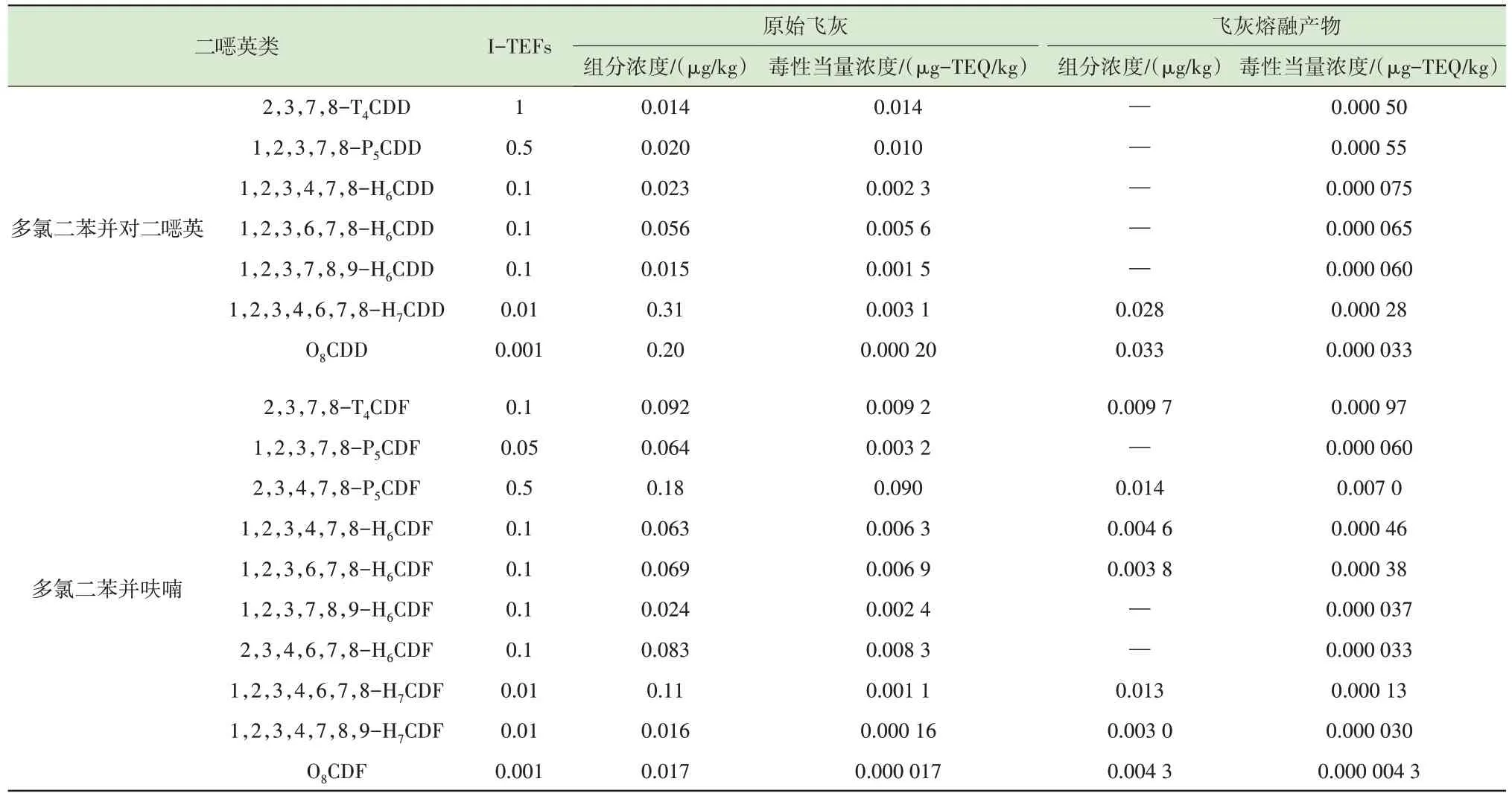

无论在原始飞灰中还是在熔融产物中,氯代化合物(T4CDD/Fs+P5CDD/Fs+H6CDD/Fs) 的含量明显低于高氯代化合物(H7CDD/Fs+ O8CDD/F),说明高氯代二英类挥发性比低氯代化合物低,更容易凝结在产物中[12]。原始飞灰和飞灰熔融产物的二英浓度检测结果如表3 所示,原始飞灰的17 种二英同系物毒性当量总和约为0.16 μg-TEQ/kg,飞灰熔融产物的毒性当量总和约为0.011 μg-TEQ/kg,约占原始飞灰的6.88%。以上说明熔融工艺能有效减少固体产物中的二英浓度,降低熔融产物的毒性当量。

表3 二英检测结果Table 3 Test results of dioxin

表3 二英检测结果Table 3 Test results of dioxin

二images/BZ_61_423_508_467_553.png英类I-TEFs 原始飞灰飞灰熔融产物组分浓度/(μg/kg)1多氯二苯并对二images/BZ_61_423_508_467_553.png英——多氯二苯并呋喃2,3,7,8-T4CDD 1,2,3,7,8-P5CDD 1,2,3,4,7,8-H6CDD 1,2,3,6,7,8-H6CDD 1,2,3,7,8,9-H6CDD 1,2,3,4,6,7,8-H7CDD O8CDD 2,3,7,8-T4CDF 1,2,3,7,8-P5CDF 2,3,4,7,8-P5CDF 1,2,3,4,7,8-H6CDF 1,2,3,6,7,8-H6CDF 1,2,3,7,8,9-H6CDF 2,3,4,6,7,8-H6CDF 1,2,3,4,6,7,8-H7CDF 1,2,3,4,7,8,9-H7CDF O8CDF 0.5 0.1 0.1 0.1 0.01 0.001 0.1 0.05 0.5 0.1 0.1 0.1 0.1 0.01 0.01 0.001组分浓度/(μg/kg)0.014 0.020 0.023 0.056 0.015 0.31 0.20 0.092 0.064 0.18 0.063 0.069 0.024 0.083 0.11 0.016 0.017毒性当量浓度/(μg-TEQ/kg)0.014 0.010 0.002 3 0.005 6 0.001 5 0.003 1 0.000 20 0.009 2 0.003 2 0.090 0.006 3 0.006 9 0.002 4 0.008 3 0.001 1 0.000 16 0.000 017 0.028 0.033 0.009 7—0.014 0.004 6 0.003 8——0.013 0.003 0 0.004 3毒性当量浓度/(μg-TEQ/kg)0.000 50 0.000 55 0.000 075 0.000 065 0.000 060 0.000 28 0.000 033 0.000 97 0.000 060 0.007 0 0.000 46 0.000 38 0.000 037 0.000 033 0.000 13 0.000 030 0.000 004 3

4 成本经济分析

生活垃圾焚烧飞灰熔融炉运行期间的经济成本主要由电费、辅料费、人工费组成。

4.1 电费

飞灰冷顶电熔融设备采用电加热方式,在运行期间,单日耗电量约为10 000 kWh,按照单价0.6 元/kWh 计,所需电费约为6 000 元/d。

4.2 辅料费

运行阶段所需辅料主要包括碎玻璃、硼砂、纯碱,按照目前试运行采用的比例(飞灰添加比例为30%),运行1 d 约需碎玻璃、硼砂和纯碱各2.33 t。根据调试运行前辅料采购单价,碎玻璃为1 100 元/t、纯碱为3 950 元/t、硼砂为8 500 元/t,所需辅料费约为31 571.5 元/d。因此,据飞灰添加比例30% 的运行工况可推算出,飞灰添加比例增加至50% 时,运行1 d 约需碎玻璃、硼砂和纯碱各1.66 t,所需辅料费约为22 493 元/d。

4.3 人工费

按照调试运行阶段的实际情况,除电气工程师由垃圾焚烧厂内电气工程师兼任外,运行期间每班需单独配置配料工2 名、上料工1 名、司炉工1 名、产物操作工1 名以及环保工程师1 名,按照3 班/d 计,共计18 人次。按人工费单价200元计,人工费约为3 600 元/d。

综上,按照每日满负荷处理飞灰的设计产量,当飞灰添加比为30% 时,采用飞灰熔融技术处理飞灰处置成本约为13 723.83 元/t;若提高飞灰添加比至50%,采用飞灰熔融技术处理飞灰处置成本约为6 418.6 元/t。根据项目运营数据,当飞灰采用外运处置时,垃圾处理成本为323.55 元/t,其中飞灰处置成本约为7.76 元/t。若采用飞灰熔融处置,当飞灰添加比为30% 时,垃圾处理成本约为369.31 元/t,其中飞灰处置成本约为53.52 元/t,是外运处置成本的6.9 倍(约上涨45.76 元/t);当飞灰添加比增至50% 时,垃圾处理成本约为340.82元/t,其中飞灰处置成本约为25.03 元/t,是外运处置的3.2 倍(约上涨17.27 元/t)。

5 存在问题与展望

在生活垃圾焚烧飞灰冷顶熔融炉试运行过程中,我们发现了存在的问题,同时也对后续的探索方向进行了深入思考。

一是在对运行过程中原始飞灰以及熔融产生的玻璃水淬渣进行重金属浸出检测和二英检测时,发现玻璃水淬渣的重金属析出不均匀。不同取样点样品的析出结果存在差异,说明飞灰熔融后的生成物稳定性不高。虽然飞灰冷顶电熔融技术在工艺上具备可行性,但技术的稳定性存在波动,还需要进一步分析熔融化学过程,探索增强晶格稳定性的方法。另外在后续的资源化利用方面,仍需要大量的理论参数来判断飞灰熔融后生成物的稳定性。

二是由于冷顶熔融炉设备试运行成本很高,经费有限,项目现场未针对飞灰成分变化、添加物种类变化及混合比例等进行深入的对比试验,因此还有待筹措资金进行进一步试验探索。

三是相较于飞灰外运处置费用,飞灰冷顶熔融处置费用过高,本项目采用冷顶熔融工艺处置单位质量的飞灰成本是外运处置的3.2~6.9 倍,吨垃圾处理成本约上涨17.27~45.76 元/t。若后续探索出熔融产物的再利用价值,将再利用收益纳入后,重新对生产成本进行全生命周期分析,将有效提高此项技术的经济性。

6 结论

本研究主要以生活垃圾焚烧飞灰作为研究对象,探究了冷顶电熔融处置方案,通过试运行验证10 t/d 冷顶电熔融设备能够连续稳定运行。通过对运行过程中原始飞灰以及熔融产生的玻璃水淬渣取样进行重金属浸出检测、二英检测分析。一方面发现飞灰熔融产物对各项重金属有明显的固化效果,但不同取样点熔融产物样品的重金属浸出特性不稳定。另一方面发现原始飞灰经熔融后17 种二英同系物组分浓度都有不同程度(74.7%~100.0%)的显著降低,飞灰熔融产物的毒性当量总和约占原始飞灰的6.88%。以上数据说明熔融工艺能有效减少固体产物中重金属的析出量以及二英含量,证实了飞灰冷顶电熔融技术在工艺上具备可行性,为生活垃圾飞灰冷顶电熔融技术工业化提供基本数据支撑。另外通过本项目经济测算发现,采用冷顶电熔融工艺处置单位质量的飞灰成本是外运处置的3.2~6.9 倍,吨垃圾处理成本约上涨17.27~45.76 元/t。虽然本项目中飞灰熔融产物的重金属析出及二英数据能够证实熔融处置效果较好,但是在研究中仍存在熔融产物重金属析出值不稳定、原料最经济配比不明、熔融产物再利用以及经济性有待提升等问题,需要进一步深入研究探索。