钢带嵌缝加固砌体结构抗剪性能试验研究

赵亚军,吴 昊,许 岩,刘 洋,方宾彬

(1.河北工程大学 土木工程学院,河北 邯郸 056038;2.河北工程大学 力学实验教学示范中心,河北 邯郸 056038;3.河北省装配式结构技术创新中心,河北 邯郸 056038;4.国机集团科学技术研究院有限公司,北京 100080)

砌体结构自重大、抗剪能力差,尤其是老旧的传统风貌建筑,砂浆层具有风化、脱落的迹象,造成整体结构强度下降[1]。常见的提高砌体结构力学性能的加固方法包括外加面层、扶壁柱以及粘贴纤维复合材料等[2-4]。这些方法虽然可以在一定程度上改善结构的强度和稳定性,但同时也会对结构外观造成不同程度的影响,因此不适用于传统风貌砌体结构的加固。相比之下,嵌缝加固法可以保持砌体结构原有风貌,且成本低,施工简便,加固后不会减少建筑使用面积,不会增大地震作用,非常适合加固具有历史意义的传统风貌建筑[5-6]。

国内外学者对砌体结构的嵌缝加固方法进行了大量研究,结果发现:嵌缝加固可以提高砌体结构的抗剪强度,减缓砖砌体内部裂缝的开展,提升了砌体的整体性[7]。同时,嵌缝加固可以改变墙体的破坏形态,使其从脆性的剪切破坏转变为更具延性的弯剪破坏或弯曲破坏,显著提高砌体结构的承载力、变形能力、耗能能力和延性[8-9]。双面嵌缝加固相比单面嵌缝加固的滞回曲线更加饱满,耗能能力更强[10-11]。水平嵌缝加固能够限制斜裂缝的开口,垂直嵌缝加固可防止水平加固引起的沿单个砂浆层接缝的滑动破坏,减缓峰值后荷载下降速度,从而提升结构延性[12-13]。

既有文献对于嵌缝加固砌体结构的抗剪承载能力的研究,主要考虑在砌体结构的通缝中嵌入板材或通长钢筋对整片砌体墙抗剪承载力和延性的提高,并未考虑在齿缝处嵌入钢带或钢筋对砌体结构力学性能的影响。砌体结构的破坏主要为层间砂浆的破坏,在砌体齿缝处嵌入钢带或钢筋可以对砌体结构易受破坏的节点进行针对性加固,增强加固区域的层间联系,从而提升砌体结构的力学性能。本文使用钢带和钢筋弯折成“弓”字型对砌体结构的齿缝进行嵌缝加固,利用数字图像相关方法(Digital Image Correlation,DIC)获取试件位移场和应变场,研究不同加固工况的砌体试件抗剪性能,并用ABAQUS对抗剪试验进行数值模拟,分析嵌入钢带对砌体力学性能的影响。

1 试验概况

1.1 试件设计

试验砖块采用MU10烧结普通砖;砂浆采用M5混合砂浆;嵌入材料参数由表1所示。

表1 嵌入材料参数

试件尺寸如图1所示,灰缝厚度为10 mm。对试件的齿缝进行开槽,槽深约为35 mm,宽度约为10 mm,在缝中分别嵌入弯折为“弓”字型的钢带或钢筋,并回填砂浆,在表面制作散斑。共设计4种工况的试件,分别为未加固、钢带单面嵌缝加固、钢带双面嵌缝加固、钢筋双面嵌缝加固,每种工况3个试件。

图1 试件示意图(单位:mm)

1.2 加载方案

根据《砌体基本力学性能试验方法》(GB/T 50129—2011)的规定,将嵌缝加固砖砌体试件养护28 d后进行抗剪试验,试件加载方式采用匀速荷载控制,加载速度0.2 kN/s,利用工业相机采集试件位移场和应变场,试件测试装置如图2所示。

图2 测试装置示意图

2 试验结果分析

2.1 破坏模式

在试件加载过程中,未加固的试件没有明显的破坏预兆,在持续加载到极限荷载时,试件突然开裂,发生脆性破坏,如图3(a)所示。

图3 破坏形态对比

单面钢带加固试件如图3(b)和(c)所示,未加固侧破坏明显,两道通缝砂浆均出现开裂,加固侧的其中一道通缝砂浆完全裂开,另一道通缝砂浆只有上方开裂。嵌入的弓字型钢带能够提高砌体的整体性,使整个试件受力更加均匀,从而改变其破坏模式。

双面加固试件在加载中后期时,嵌入的钢带或钢筋因受力发生变形,在节点弯折处被拉直而发生异响,之后试件的两道通缝砂浆均被破坏,破坏后的试件相对成型紧凑,如图3(d)和(e)。从破坏结果来看,未加固的试件全部为单剪破坏,加固试件都为双剪破坏。

2.2 位移场与应变场分析

以未加固试件和双面钢带加固试件为例,采用DIC技术对试件在不同加载阶段的位移和应变情况进行探讨。

图4与图5为不同加载阶段试件的横向和纵向位移场,图中虚线为嵌缝加固位置。由图可知,当各试件加载至极限荷载的50%时,试件的上下端和左右端出现方向相反的位移,未加固试件上下端横向位移为0.402 mm,左右端的竖向位移为0.248 mm;双面钢带加固试件上下端的横向位移为0.282 mm,左右端的竖向位移为0.182 mm;加固后试件的位移云图分布更加均匀。当荷载达到峰值时,未加固试件的横向和纵向位移云图都出现明显的分层,分层界线位于通缝砂浆处;双面钢带加固试件达到极限荷载时的位移云图分布与其50%Pmax时一致,纵向位移比未加固试件增加23%。

图4 试件横向位移场

图5 试件纵向位移场

图6为基于DIC方法获得的未加固试件和双面钢带加固试件在不同加载阶段的剪切应变场。当各试件加载至极限荷载的50%时,砌体试件的上下端出现应变集中区域;双面钢带加固试件的灰缝处出现应变集中区,大小为整段灰缝长度的1/4。当荷载达到峰值时,未加固试件的一侧出现贯穿灰缝2/3的应变集中带,之后试件沿着应变集中带发生单剪破坏;双面钢带加固试件的应变集中区稳定在固定区域没有向上发展,另一侧灰缝底部和上部也出现分散的应变集中区,随后试件发生双剪破坏。

图6 试件剪切应变场

由此可知,嵌入钢带能够限制砌体结构的层间位移,提高砌体结构的整体性,砌体灰缝应力集中的现象得到改善。

2.3 试验结果分析

根据砌体试验规范的规定,砌体沿通缝截面抗剪强度试验值fv取试件的极限荷载除以两个剪切面的面积,如式(1)所示:

(1)

式中:Nv为试件的抗剪破坏荷载值,kN;A为试件的一个受剪面的面积,mm2。

试验结果如表2所示。由表2和图7可知,未加固试件抗剪强度平均值为0.237 MPa,单面嵌入钢带加固试件抗剪强度比未加固试件提高了23.63%,双面嵌入钢带和双面嵌入钢筋试件抗剪强度比未加固试件分别提高了61.18%和35.02%。试件极限位移也有不同程度的提高,单面钢带加固、双面钢带加固和双面钢筋加固的试件相比未加固试件极限位移分别提升了16.38%、23.41%和16.95%。可见,钢带嵌缝加固能明显提高砌体试件的抗剪强度,增加砌体的极限位移。

图7 极限位移

表2 试验结果

图8为不同工况砌体试件的荷载-位移曲线图。由图可知,未加固试件在达到极限荷载后发生脆性破坏,丧失承载力;单面嵌缝加固试件的极限承载力和极限位移相比于未加固试件均有一定程度的提升。达到极限荷载后,试件发生双剪破坏。

图8 荷载-位移曲线

双面嵌缝加固试件的荷载-位移曲线大致分为两个阶段。阶段Ⅰ:加载初期到峰值荷载,试件在经历短暂的线弹性阶段后便进入非线性阶段,曲线斜率快速增长,嵌入材料将灰缝的剪力分散到整个试件中,显著提高砌体的极限承载力和极限位移。阶段Ⅱ:试件破坏,此阶段主要是嵌入材料连接短缝砂浆承担拉力,达到峰值荷载后试件没有完全丧失承载力,荷载在下降10 kN左右后缓慢上升5~10 kN,之后嵌入材料与砂浆脱离,试件丧失承载力。

由此可见,嵌缝加固在增加砌体结构的极限承载力和极限位移的同时还可以提高其受剪切破坏的延性,改善砌体结构脆性破坏的特征。

3 嵌缝加固数值模拟

3.1 材料本构

钢带相比于钢筋与砂浆的接触面积更大,可以在更薄的灰缝中嵌入,且宽度调整范围大,适合更多的工况。本文采用ABAQUS有限元分析软件,建立砌体沿通缝截面抗剪试件模型,分析不同宽度的钢带嵌缝加固砌体结构的抗剪强度变化情况。

试验使用的烧结普通砖和混凝土同为脆性材料,可采用砌体受压应力-应变关系本构[14],以及修改过的混凝土受拉本构模型[15]:

(2)

(3)

(4)

式中:η取1.633;fcm和ftm为砌体抗压强度平均值和抗拉强度平均值,MPa;εcm和εtm分别为fcm和ftm所对应的峰值应变;d为损伤因子;E0为砌块的弹性模量,MPa。

砌块的弹性模量根据刘桂秋[16]关于砌体弹性模量的研究得出,如式(5)所示:

E0=4 467f0.22

(5)

式中:f为砖块的抗压强度平均值,MPa。

由试验现象可知,砌体结构在受到剪切破坏时,一般是砂浆层与砖块之间发生粘结破坏。为了更真实地反映砌体结构受剪破坏时的情况,使用粘性接触(Cohesive Behavior)来模拟砂浆层,粘性界面层采用牵引力-分离双线性本构模型定义法向应力和切向应力与对应界面位移的关系,如图9所示。其中tn,δn分别为法向牵引力和法向分离位移;ts,tt分别为两个切向的牵引力;δs,δt分别为两个切向的分离位移。

图9 粘性界面牵引力-分离模型

这种建模方法可以较为准确地模拟出砌块与灰缝砂浆之间的粘结破坏,从而更好地吻合实际结果[17-18]。

3.2 模型与单元选择

砌体结构中的砖块和砂浆具有非线性和离散性的特征,因此对其进行数值模拟存在较大困难,同时也难以建立统一的建模方式。基于当前的研究成果,可将砌体结构的建模方式划分为两类,即整体式模型和分离式模型。本文为模拟沿通缝截面抗剪试件,采用分离式模型,将砖块、砂浆和钢带三种材料分别建模。

砖块选用C3D8R单元来模拟,该单元容易收敛,在求解应力和位移时具有较高的精度。钢带使用S4R单元,此单元性能稳定,适用范围广,可用于本试验所用钢带的模拟。灰缝砂浆使用基于牵引力-分离双线性本构模型的Cohesive Behavior模拟,可以更为真实地反映砖块之间的相互作用,如图10所示。

图10 试件模型示意图

3.3 数值模拟结果对比

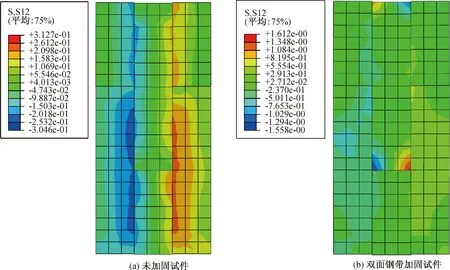

图11为未加固试件和双面钢带加固试件在破坏之前的剪应力云图。由图可知,ABAQUS所模拟的试件是绝对对称的,所以试件的两条灰缝在模拟中受力一致,其剪应力的分布规律与DIC所测得的剪应变场吻合度较高。未加固试件的剪应力贯通灰缝,双面钢带加固试件的应力没有贯通灰缝,而是稳定在了固定区域。

图11 试件剪应力云图

图12和图13分别为钢带mises应力云图和加固试件的钢带分离前后砌块最大主应力云图对比。由图可知,钢带受到的应力集中在弯折节点处,即砌体结构的齿缝处。钢带受到砖块传来的剪力后被拉直,在剪力的持续作用下与砂浆分离,对应了沿通缝截面抗剪试验中双面钢带加固试件在破坏之前会发出异响的现象。钢带承担了作用在灰缝上的应力,进而提升了砌体结构的力学性能。

图12 钢带mises应力云图

图13 钢带分离前后砌块最大主应力云图对比

不同宽度钢带嵌缝加固砌体沿通缝抗剪试件的抗剪强度如表3所示。由表可知,随着嵌入钢带宽度的增加,加固后的试件抗剪强度也随之提高。

表3 嵌入不同宽度钢带试件的抗剪强度

通过ABAQUS对砌体沿通缝截面抗剪试件进行有限元分析,进一步验证了嵌缝加固可增加砌体结构的抗剪能力,钢带与砂浆和砖块的相互作用提高了砌体的整体性,强化了灰缝的力学性能,弥补了砌体结构抗剪能力不足、整体性差的缺点。

4 结论

1)对砌体试件嵌缝加固可以提高砌体结构的整体性,嵌入材料能够将灰缝剪力分散到整个试件中,并且可以限制砌体的层间位移,使整个结构受力更加均匀,减缓了砌体灰缝应力集中的现象。

2)嵌缝加固能明显提高砌体的抗剪强度,还可以在一定程度上增加极限位移。单面钢带加固,双面钢带加固,双面钢筋加固的砌体沿通缝抗剪强度比未加固的抗剪强度分别提高了23.63%,61.18%,35.02%;极限位移分别提高了16.376%,23.408%,16.945%。相比于钢筋,嵌入钢带对砌体抗剪能力的提升更加明显。

3)嵌入材料的拉结作用可以提高砌体结构的延性,改善砌体结构脆性破坏的特征,使结构达到极限荷载后不会立刻完全丧失承载能力。

4)通过数值模拟的方法,验证嵌入钢带对砌体结构的整体性的提高,模拟嵌入不同宽度的钢带加固砖砌体沿通缝抗剪试件,并得出抗剪强度提升率。