聚合物注入站注聚单耗影响因素分析及节能措施研究

刘姝祺(大庆油田有限责任公司第四采油厂)

在聚合物驱油过程中,注聚泵是必不可少的装置,它以挤送聚合物为目的,是一种压力泵。传统的注聚泵工艺复杂,注聚泵耗电也一直是注聚系统主要能耗节点,其中注聚单耗是衡量注入系统耗电量的重要技术指标。注聚单耗是指注聚系统设备每注入1 m3聚合物溶液所消耗的用电量,即月注聚单耗=注聚系统设备月耗电量/月注溶液量[1]。某油田某队建成A、B、C 注入站3 座,管理注聚机泵70台,主要担负某区块三次采油的注入任务,平均日注溶液6 700 m3。该区块采用“比例调节泵”及“单泵单井”工艺流程。单泵单井注入工艺流程是一台柱塞泵为一口注入井提供聚合物母液,经注入泵增压后,与高压水经静态混合器混合稀释至一定浓度的目的液的流程;比例调节泵工艺流程是在单泵单井和一泵多井的基础上,采用一泵对三井、单缸对单井的工艺,聚合物母液由比例调节泵增压后,利用其单缸可调的特点,与高压水混合稀释至一定浓度的目的液的流程[2]。

1 注聚单耗影响因素分析

1.1 容积效率

在理想情况下,注聚泵柱塞左右活动一次进入腔体的聚合物体积等于排出的聚合物体积。在实际生产中,当泵排出的压力较高时,聚合物对吸入阀、排出阀造成磨损,柱塞密封函泄漏严重,配置站来液存在气泡等影响,随着泵压的升高泵排量略有减小,因此在柱塞泵运行过程中,实际排量Q实一般都会比理论排量Q理低,两者的比值为注聚泵容积效率。当注聚泵容积效率下降,会造成注聚泵理论排量与实际配注量不匹配,存在载荷过低现象,注聚单耗上升。容积效率升高,实际排量接近理论排量,注聚泵做有用功多,注聚单耗降低[3]。

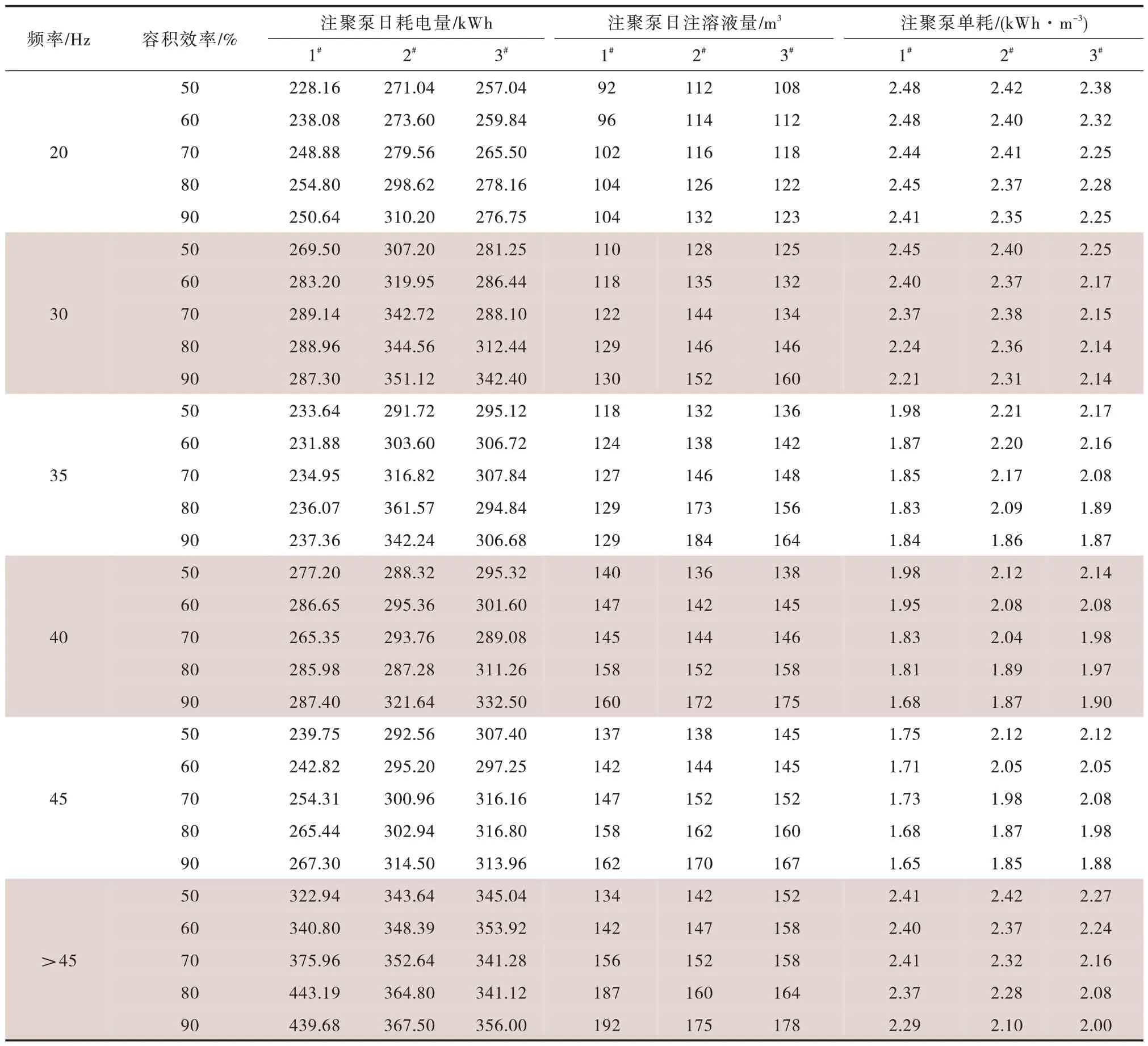

为进一步准确掌握注聚泵运行状况,分别对B注入站1#、2#、3#共3 台注聚泵进行了运行状态测试。在注入浓度不变的情况下,检测注聚泵在不同运行频率下容积效率和注聚单耗变化情况。注聚泵在不同运行频率下单耗统计见表1。

表1 注聚泵在不同运行频率下单耗统计Tab.1 Statistics of unit consumption of polymer injection pump at different operating frequencies

从现场测试数据可看出:1#、2#、3#注聚泵在变频器频率20 Hz 运行时,注聚泵的吸液阀和排液阀因泵运转过于缓慢,导致吸、排液阀打开的程度变小,3 台注聚泵的日注入量较低,注聚泵单耗整体偏高;在固定频率运行状态下,注聚单耗随着容积效率升高而降低。在不同频率运行状态下,注聚泵单耗随着频率的升高而降低,并在30~45 Hz 范围内注聚单耗最低,为最佳运行工况区间,当频率进一步下降或上调时,注聚单耗则呈上升趋势。

1.2 压力损失

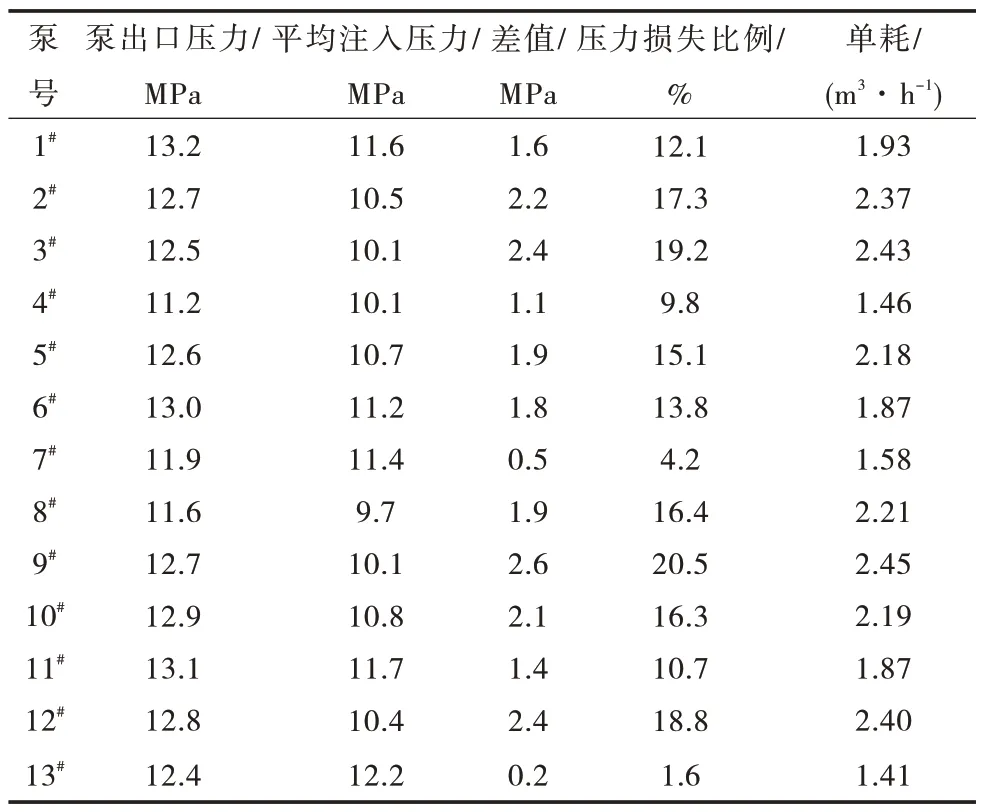

由于注聚站采用一泵三井工艺流程,各单井配注量与注入压力存在差异,为保证高压力井的正常注入,必须使每台注聚泵都保持较高的压力,从而提高了注入泵的泵压,造成其他注入井压力损失。尤其在高浓度注聚过程中,注聚泵设备基本满负荷运行,注聚泵泵压与单井井口油压压差高达2~3 MPa,造成一定的能量损失,耗电量增加。注聚泵不同压力损失下注聚泵单耗变化统计见表2。从表2 中可以看出,注聚泵在运行过程中随着泵进出口压力差逐渐升高,注聚泵单耗也逐渐上升[4]。

表2 注聚泵不同压力损失下注聚泵单耗变化统计Tab.2 Statistics of unit consumption change under different pressure loss of polymer injection pump

1.3 回流比

注聚泵回流比是指注聚泵实际注入过程中的流量损失。由于注聚泵盘根加装过松,腔室内母液中存在杂质,随柱塞的往复运动进入填料与柱塞之间,最终造成柱塞表面磨损处深度划痕,漏失量每分钟超出40~60 滴,导致注聚泵柱塞伸缩性较差,进而造成流量损失[5]。

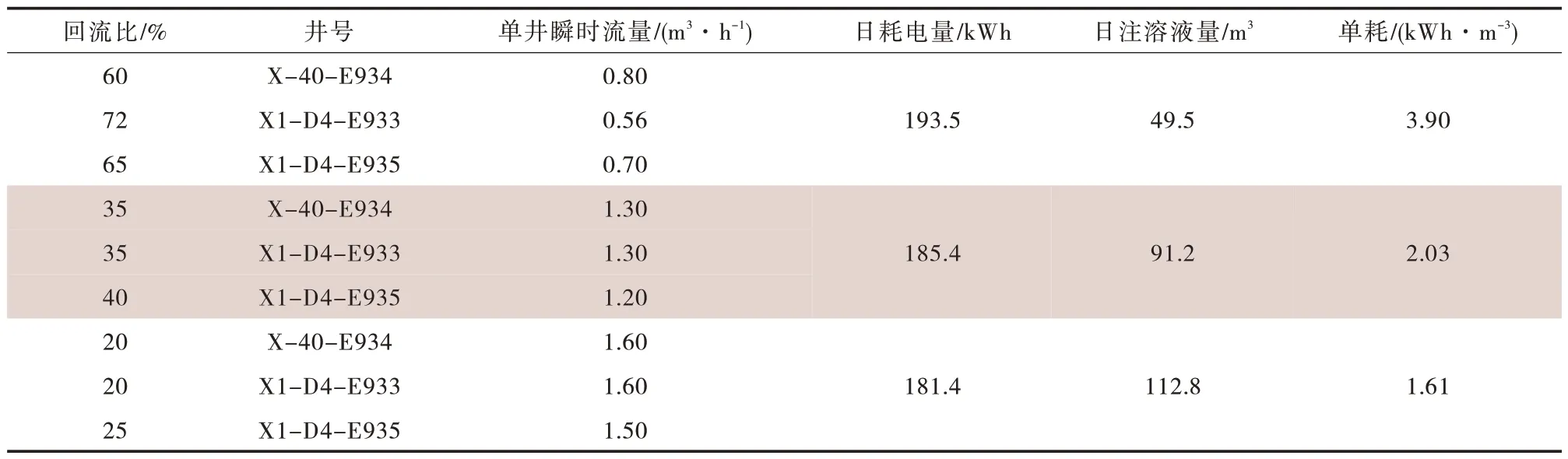

从生产实际中发现,注聚泵回流比对注聚单耗影响比较明显,在地层压力条件允许的范围内,以C 注入站1#比例泵为例,该泵型号为QMJC3(I)6.0/2.0-16,分别调整3 口单井瞬时流量,计算1#注聚泵在不同回流比下,注聚泵日耗电量变化情况见表3。从注聚现场发现,注聚泵回流比越高,泵充满系数越低,注聚泵能量损失越大,日耗电量越高。随着注聚泵日注溶液量降低,注聚单耗越高,回流比达到60%以上的注聚泵单耗最高。

表3 1#注聚泵回流比与注聚泵日耗电量统计Tab.3 Statistics of reflux ratio of 1# polymer injection pump and daily power consumption of polymer injection pump

1.4 采暖温度

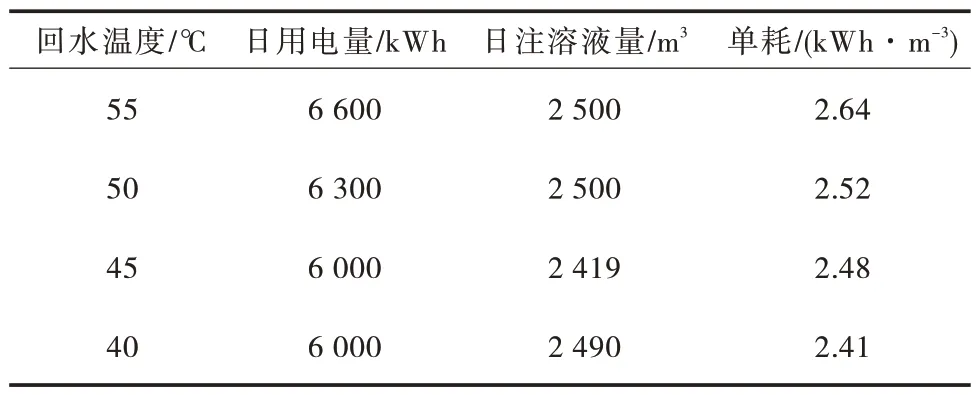

在冬季运行管理中,A 注入站采用聚能加热系统取暖,通过摸索聚能加热泵回水设定温度,发现聚能加热泵回水温度设置越高,注入站平均日注聚单耗越高[6]。回水温度与A 注入站日耗电量统计见表4。

表4 回水温度与A 注入站日耗电量统计Tab.4 Statistics of return water temperature and daily power consumption of A injection station

2 降低注聚单耗的措施

2.1 优化注聚泵结构

2.1.1 更换液力端柱塞

针对注入站注聚泵进行改造,重新设计往复柱塞的直径,将统一尺寸柱塞更换为与配注母液瞬时流量规格相匹配的柱塞,将其改造为单缸单柱塞泵。同时按照地质方案调整皮带轮尺寸,使吸入理论排量等于排出需要的液量,取消原来注聚泵剩余的液体通过回流开关流回吸入端的模式,使每台注聚泵的充满系数达到90%以上,并在满负荷状态下运行[7]。

2.1.2 优化注聚泵进出口阀内部结构

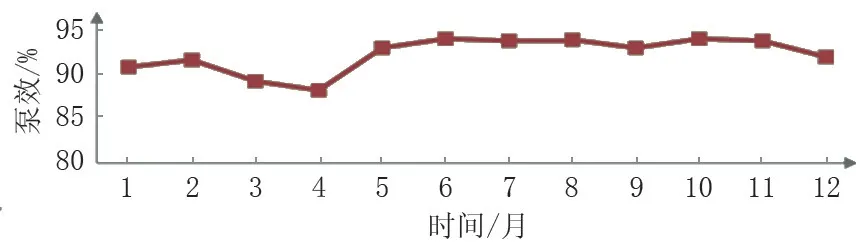

由于B 注入站柱塞泵进出口阀与阀座设计距离过小,导致柱塞泵进液、排液过程行程小,泵效一直处于较低状态。5 月份,通过对泵进出口阀打磨增大行程间隙,增加阀芯与底座的横截面积,改进后注入站泵效由原来的89%提高到91.7%[8]。B 注入站优化注聚泵进出口阀结构泵效变化见图1。

图1 B 注入站优化注聚泵进出口阀结构泵效变化Fig.1 Change of structure pump efficiency of inlet and outlet valve in B injection station optimized polymer injection pump

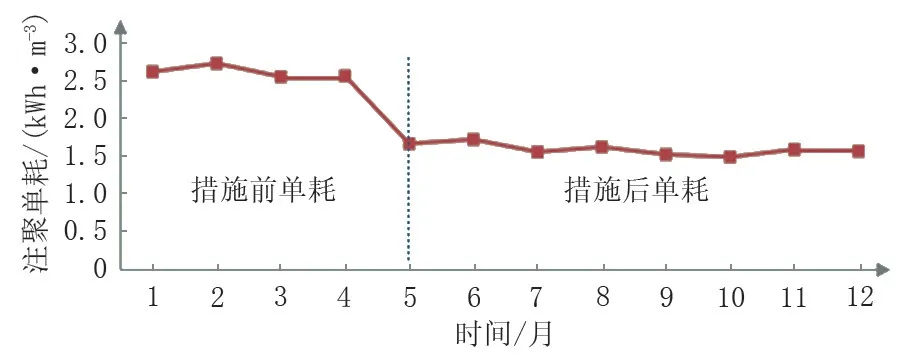

2.1.3 提高注聚泵盘根性能

各注入站采用的是聚四氟乙烯材质的盘根,聚氟乙烯材质盘根耐腐蚀性及耐摩擦性能较好,但存在刚度、强度不够等缺点。现场应用中,在盘根外侧将一个聚四氟乙烯的盘根替换成一个聚氟乙烯(PVC)材质的盘根,这样盘根变为有4 个聚四氟乙烯材质和一个PVC 材质组成,进而提高了盘根的强度。采取注聚泵结构优化改进措施,注入站注聚单耗由原来2.36 kWh/m3降为1.44 kWh/m3。各注入站注聚泵结构优化前后注聚单耗变化见图2。

图2 各注入站注聚泵结构优化前后注聚单耗变化Fig.2 Change of polymer injection unit consumption at each injection station before and after the optimization of polymer pump structure

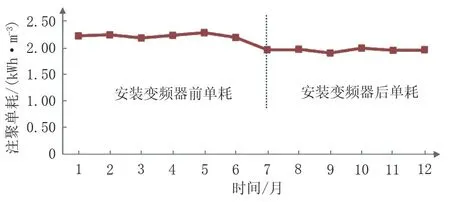

2.2 加装变频器装置

由于注聚泵采用工频运行时,无法有效地解决注聚泵理论排量与注聚区块地质配注量不符的矛盾,无法保证聚合物溶液的连续注入,注聚泵单耗较高,不能达到节能效果。针对此种情况,对B 注入站14 台比例泵增加变频器,通过改变电动机转速进而改变电动机输出功率,根据配注方案,对变频器输出频率进行设定,不但控制精度高、运行平稳,而且注聚单耗下降明显[9]。在设备调试运行期间,对B 注入站进行注聚泵单耗测试,在注入压力,注入量不变的情况下,投加变频器后,平均注聚单耗由2.21 kWh/m3降为1.96 kWh/m3,日耗电量由5 100 kWh 降为4 800 kWh,平均日节电300 kWh,全站14 台变频器每年可节电262.8×104kWh,年节约电费157.6 万元。加装变频器前后注聚单耗变化见图3。

图3 加装变频器前后注聚单耗变化Fig.3 Change of polymer injection unit consumption before and after installing inverter

2.3 提高日注溶液量

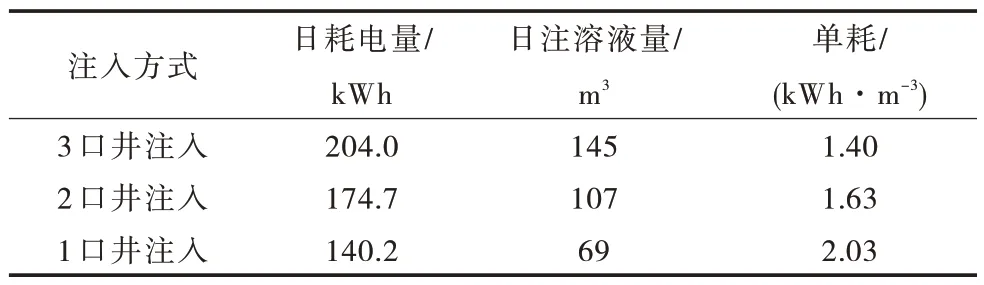

在保证开井时率、机泵无故障平稳运行前提下,注聚泵日注溶液量较高时,单耗相应较低。如果存在机泵故障或地质关井时,在1 口或者2 口单井注入时,随着注聚泵日注溶液量的降低,注聚单耗明显升高。以C 注入站10#比例泵为例,分别计算不同注入方式下,注聚单耗变化情况。C 注入站10#比例泵不同注入方式下单耗变化见表5。从表5中可以看出,注聚泵只有在3 口井正常注入时,注聚单耗最低。

表5 C 注入站10#比例泵不同注入方式下单耗变化Tab.5 Unit consumption change of 10# proportional pump in C injection station under different injection modes

针对注聚泵,要做好维护与保养工作,保证开井时率,降低泵故障率。要做到及时清洗泵入口过滤器;及时检测泵出口缓冲器充气压力,使缓冲器压力始终保持在泵出口压力的70%~80%;及时排空,减小大站来液中气体对注聚泵的影响,提高泵充满系数;积极更换机油,做好日常维护工作,降低故障次数。在全队的3 座注入站管理中,C 注入站平均泵时率高于96%,开井率高于95%,泵故障频率最低,平均注聚单耗控制在1.6 kWh/m3,在全队中注聚单耗最低[10]。

2.4 控制采暖温度

通过A 注入站聚能加热泵采暖温度摸索,制定一系列管理措施。要求冬季聚能加热回水温度控制在45 ℃,注入站值班室运行温度为20 ℃,操作间温度10 ℃,积极控制注聚泵用电量,在冬季运行管理中A 注入站平均注聚单耗控制在2.42 kWh/m3。

3 结论

通过对聚合物注入站注聚单耗的影响因素分析,在技术及管理两方面提出4 项降低注聚单耗的节能措施。

在技术方面,通过更换注聚泵液力端柱塞、优化注聚泵进出口阀内部结构、改进注聚泵盘根等技术措施,注入站注聚单耗由2.36 kWh/m3降为1.44 kWh/m3。通过加装变频器装置,改变电动机输出功率,达到较好节能效果。变频器投入使用后,B 注入站日注聚单耗由2.21 kWh/m3降为1.96 kWh/m3,日节电量为300 kWh,年节约电费157.6 万元。

在管理方面,加强注聚泵的日常维护与保养,通过降低泵故障率,提高日注溶液量,C 注入站平均注聚单耗控制在1.6 kWh/m3;通过冬季现场管理摸索,设定聚能加热泵回水温度45 ℃,A 注入站注聚单耗控制在2.42 kWh/m3合理范围内。