某油田联合站污水余热利用研究

刘佳(辽河油田特种油开发公司)

随着原油从地下采出,再通过管道被输送至转油站,最后到达联合站,在联合站完成原油的脱水处理,被处理为合格的原油才能外输。原油的脱水流程主要为热化学沉降,整个的原油脱水过程,需要消耗大量的天然气加热原油[1-2]。同时随着油田产出液含水率增高[3],原油的脱水过程会增加能源的消耗,产生大量的高温污水。这一过程将采用节能的热泵技术实现。

热泵的节能原理:对于理想的热泵制热循环,如果忽略其它热损失,则由热力学第一定律可得出热平衡关系式:

式中:Q1为冷凝器的热负荷,即单位时间被加热介质吸热量,W;Q0为蒸发器的热负荷,即单位时间提取低温热源的热量,W;W为外界输入的功,W。

热泵制热性能系数εCOP为:

由公式(1)、(2)可以看出,热泵的供热量等于从低温热源中吸收的冷凝热量和外界输入的功补偿热量之和,即对于第一类吸收式热泵和压缩式热泵制热性能系数永远大于1,供热量始终大于消耗的高品位驱动能量的热量。热泵是采用逆卡诺循环,使热量从低温物体流向高温物体,整个过程消耗少量的逆循环净功,可以得到较大的供热量。热泵根据驱动方式的不同,油田常用的热泵主要分为吸收式和压缩式两种,国内众多学者对热泵技术进行研究,利用热泵对油田的污水余热进行回收,提供热量用于原油加热或联合站采暖[4-6]。文中以某油田联合站为例,利用压缩式热泵将处理后污水中热量进行回收,用于联合站来液一段加热和冬季采暖。

1 联合站概况

1.1 现状

联合站设计处理能力为100×104t/a,污水设计处理能力1.2×104m3/d。目前站内原油生产流程为二段热化学沉降工艺,现有1.15×104m3/d 各站来的采出液,经过脱水分离后,再经过污水处理后污水约11 000 m3/d,该部分污水温度冬季40 ℃,处理后污水含油小于5 mg/L,悬浮物小于10 mg/L,且流量稳定。目前该部分污水用于回注,污水的余热没有利用[7-8]。

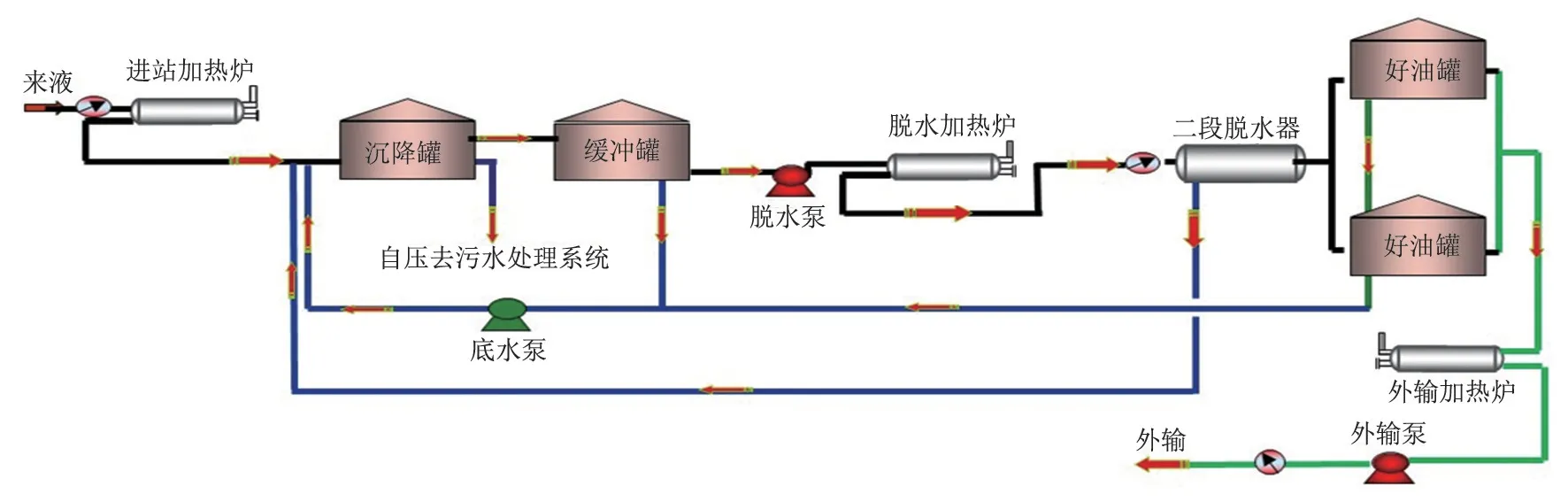

原油处理系统流程见图1,进站来液首先经加热炉提温后进入沉降罐脱水,脱出污水进入污水处理系统,沉降罐上层原油进入缓冲罐,脱水泵抽缓冲罐中原油进入脱水加热炉进一步提温后,进入二段脱水器脱水之后,进入好油罐静沉,原油在好油罐脱水合格达标后经外输加热炉提温外输。

图1 原油处理系统流程Fig.1 Flow of crude oil treatment system

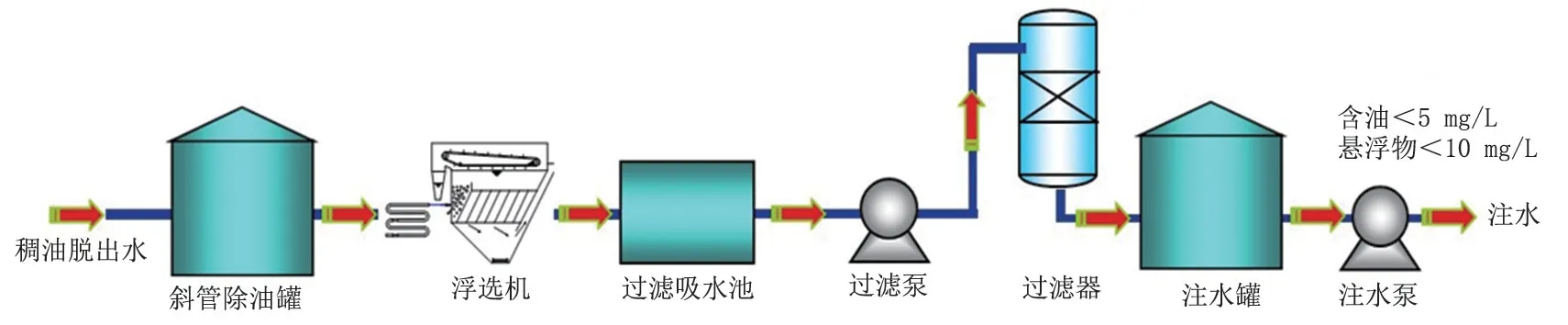

污水处理系统流程见图2,原油处理系统脱出污水首先进入斜管除油罐,处理后污水进入浮选机处理,浮选机处理后污水进入过滤吸水池,过滤泵吸过滤吸水池,将污水增压进入过滤器,最后污水进入注水罐用于注水。

图2 污水处理系统流程Fig.2 Flow of sewage treatment system

1.2 用热情况

联合站用热主要包括进来液一段加热、二段加热、原油外输加热和采暖等,所有用热均由天然气加热炉提供,目前联合站内拥有加热炉9 台,其中进站加热炉4 台(3 台1 750 kW,1 台1 250 kW),脱水加热炉2 台(1 750 kW),外输加热炉2 台(1 750 kW),采暖加热炉1 台(1 250 kW),9 台加热炉每年消耗大量的天然气。

原油一段从45 ℃加热至51 ℃,加热热负荷为2 600 kW。冬季采暖负荷为900 kW,采暖供回水温度为60 ℃/45 ℃。原油二段加热和原油外输加热温度分别为80 ℃和90 ℃,原油不能通过热泵直接加热,需采用热水换热,根据《油田油气集输设计规范》GB 50350—2015 第4.5.18 条要求“端温差不宜小于15 ℃”。根据当前参数污水温度(冬季38 ℃)以及热泵技术条件,热泵可制取80 ℃热水,该温度热水无法实现原油二段脱水加热和原油外输加热。故只考虑将一段加热和供暖加热负荷进行替代,热负荷合计3 500 kW。

压缩式热泵在运行中不消耗化石能源,无污染物、CO2排放,更加符合国家和对碳减排的政策要求,因此采用压缩式热泵作为热源替代原有燃气加热炉[9-10]。

2 热泵设计方案

设计规模为1 台1 000 kW 和1 台3 000 kW 压缩式热泵,热泵采用污水作为热泵的低温热源,采用电能作为驱动能源。站内现有燃气加热流程保留,当热泵系统检修停运时可恢复原有流程。采暖循环系统可以利旧,此次设计只需完善管网。

2.1 工艺流程

2.1.1 采暖加热系统

以处理后污水为低温热源,处理后污水(40 ℃,124 m3/h)先通过板式换热器将热量交换给循环水,循环水进、出口温度分别为24 ℃、34 ℃,处理后污水温度降至34.8 ℃后输回污水处理系统。

循环水进入采暖热泵机组撬装装置的蒸发侧,采暖回水(52 m3/h)进入热泵机组冷凝侧,将采暖回水自45 ℃加热至60 ℃用于建筑单体供暖。采暖加热原理流程见图3。

图3 采暖加热原理流程Fig.3 Flow of heating principle

2.1.2 工艺加热系统

以处理后污水为低温热源,处理后污水(40 ℃,333.9 m3/h)先通过板式换热器将热量交换给循环水,循环水进、出口温度分别为24 ℃、34 ℃,处理后污水温降至34.8 ℃后输回污水处理系统。

循环水进入伴热热泵机组撬装装置的蒸发侧,原油一段换热回水(224 m3/h)进入热泵机组冷凝侧,将换热回水自60 ℃加热至70 ℃用于原油一段换热。工艺加热原理流程见图4。

图4 工艺加热原理流程Fig.4 Flow of process heating principle

2.2 主要设备选型

2.2.1 热泵

热泵机组采用全自动控制系统,具有程序启动、程序检漏、自动调节、超温报警等控制及安全保护功能。

热泵选型原则:为使热泵在较高能效比状态中运行,设置2 台热泵分别加热采暖水和原油脱水的来液。采暖热负荷900 kW,原油加热负荷2 600 kW,机组考虑10%左右附加系数,则采暖热泵机组额定制热量1 000 kW,原油热泵机组额定制热量3 000 kW。

热泵机组负荷侧热负荷为900 kW,因机组仅为冬季采暖用,当机组发生故障时可由燃气采暖锅炉保障,因此设置1 台热泵机组,单台热泵机组额定制热量1 000 kW。

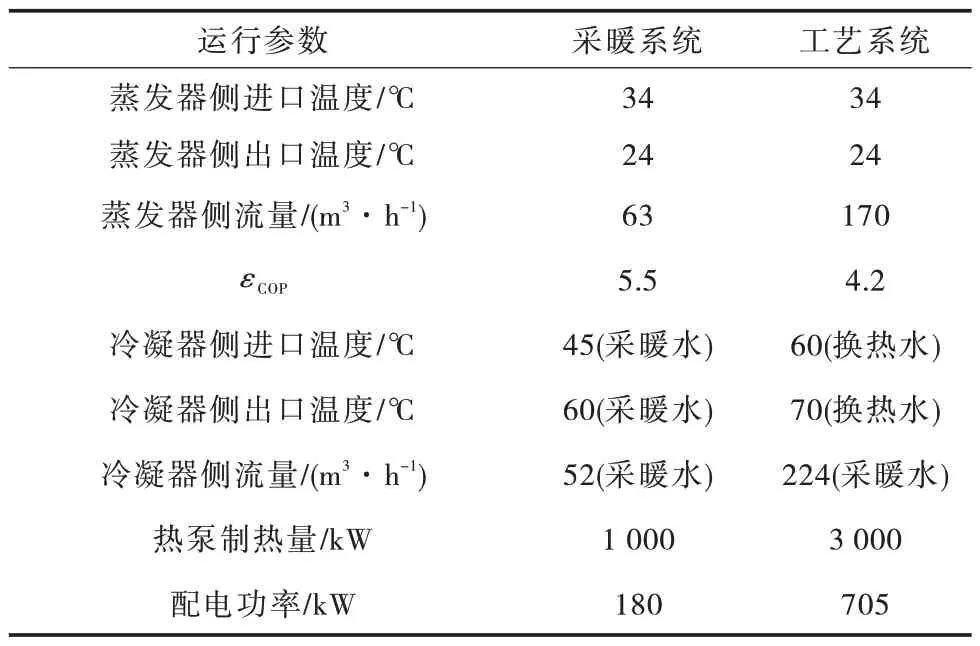

工艺热泵机组负荷侧热负荷为2 600 kW,因机组仅为冬季工艺换热用,当机组发生故障时可由燃气锅炉保障,因此设置1 台热泵机组,单台热泵机组额定制热量3 000 kW。压缩式热泵机组运行参数见表1。

表1 压缩式热泵机组运行参数Tab.1 Operating parameter of compression heat pump unit

2.2.2 换热器

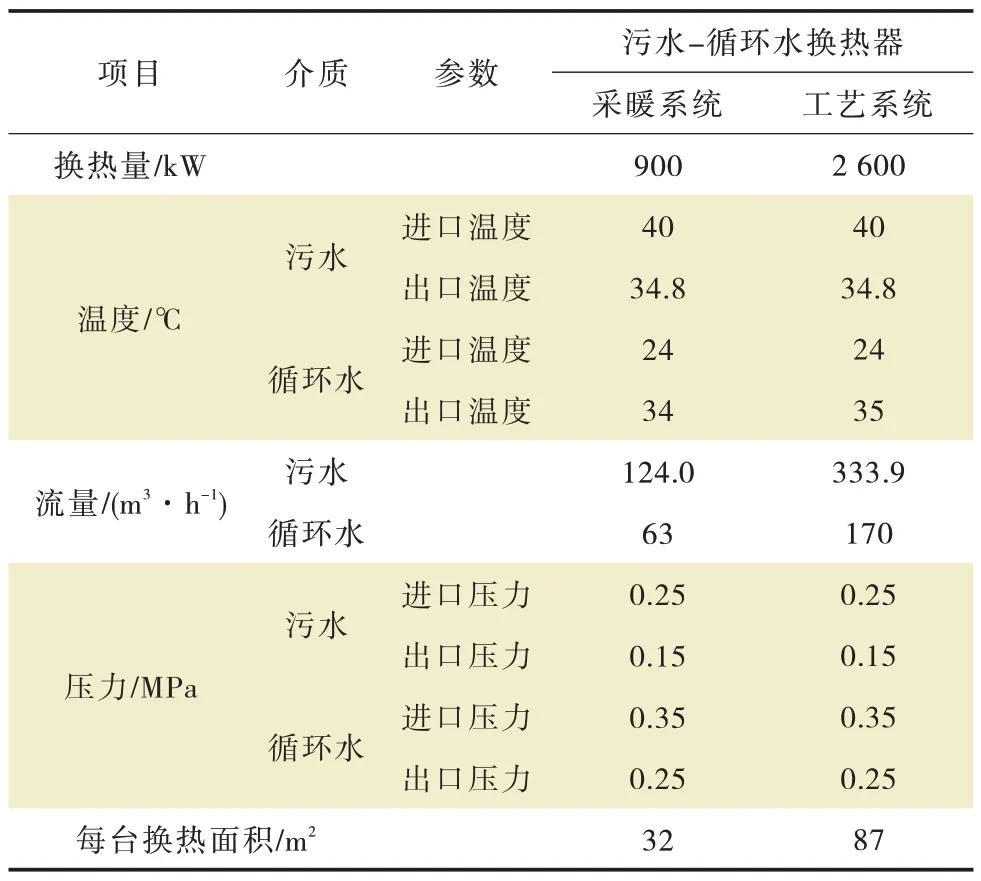

目前换热器以板式换热器、管壳式换热器应用最为广泛。板式换热器具有传热系数高、占地面积小、价格低、热损失小等优点,因此选用板式换热器。

换热器高温侧介质为污水,为提高系统可靠性,该工程板式换热器选择2 台,一运一备。根据换热器换热量、冷热介质参数进行工艺计算,换热器设计参数见表2。

表2 换热器设计参数Tab.2 Design parameter of heat exchanger

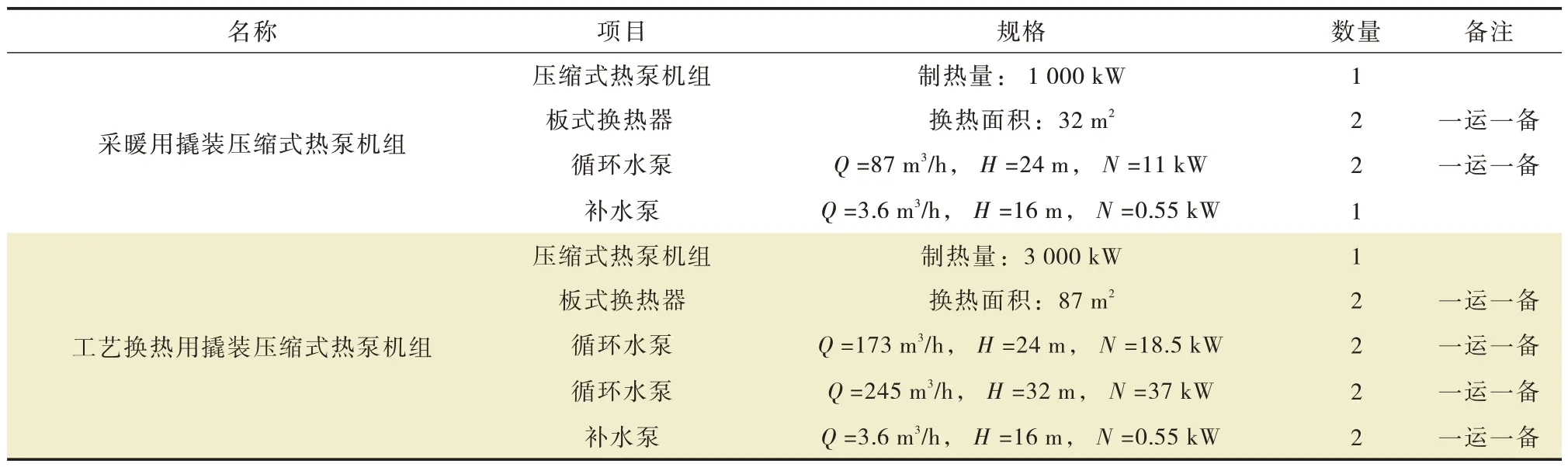

热泵系统的主要设备及设计参数见表3,其余配套工程包括:场区管线,供配电及自控仪表,采暖循环泵及水箱可利旧。

表3 热泵系统主要设备及设计参数Tab.3 Main equipment and design parameter of heat pump system

3 现场应用能耗与经济性分析

工程实施前,站内主要供热系统是通过消耗天然气化学能实现能量转移,采暖热负荷为900 kW,工艺加热热负荷为2 600 kW,采暖天数为150 d,工艺加热为全年运行,天然气热值为3.5×104kJ/m3,考虑加热炉效率85%,经计算,年消耗天然气320×104m3,年消耗电量23×104kWh。

工程实施后,利用热泵回收污水中的热量替代现有联合站采暖加热炉和工艺加热炉压缩式热泵采用电驱动,采暖系统出水温度为60 ℃,εCOP相对较高为5.5,工艺系统出水温度为70 ℃,εCOP较采暖系统低4.2,考虑热泵机组和蒸发器侧及冷凝器侧循环泵耗电,全年耗电量为653×104kWh。

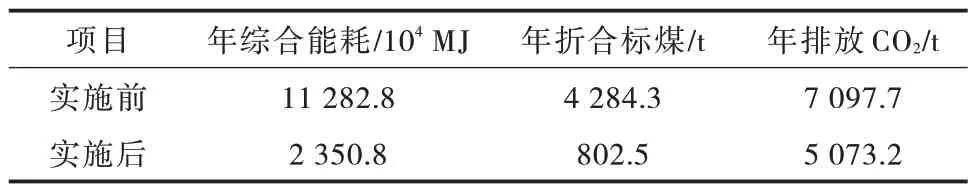

工程实施前后对比见表4,热泵机组替代原加热炉系统,每年节能8 932×104MJ,折合标煤减少3 481.8 t,减少CO2排放2 024.5 t。

表4 工程实施前后对比Tab.4 Comparison before and after project implementation

该项目的工程费投资概算为1 560 万元,为了便于比较,天然气和电价采用市场价格进行折算,天然气价为3.1 元/m3,电价为0.54 元/kWh,工程实施前,年能源消耗为1 004.4 万元,工程实施后,年能源消耗为352.6 万元,每年可节省能源消耗费用651.8 万元,投资回收期为2.4 a,经济效益显著。

4 结论

“双碳”目标是国家的一项重大战略决策,是各行各业各领域共同奋斗的发展目标。随着油田开发已进入中后期,节能降耗、绿色低碳成为油田企业发展的主要基调,采用新能源技术对已有的工艺技术进行优化简化、技术替代是油田绿色发展的主要途径。得到的结论如下:

1)通过对已建联合站中原油处理流程和污水处理系统的工艺进行深入分析,得出可以利用处理后污水作为低温热源,采用压缩式热泵替代现有燃气加热炉,用于原油处理一段用热和站内采暖用热。

2)通过压缩式热泵作为热源,工程实施后,每年可节能8 932×104MJ,折合标煤减少3 481.8 t,减少CO2排放2 024.5 t,可以大规模减少化石能源消耗,提高清洁能源利用率,有力支撑国家“双碳”目标实现,该项目节能减排效果显著。

3)工程实施后,压缩式热泵较原燃气加热炉每年可节省燃料消耗费用651.8 万元,经济效益显著。采用电气化压缩式热泵替代燃气加热炉,具有很好的应用前景,可以在油田大规模推广,促进油田发展过程中的降本增效。