提高光伏发电系统效率技术实践

刘从领 薛建平 彭宏亮 席晓军 任莹

(1.江苏油田工程院;2.江苏油田工程管理部)

油田既是生产能源大户也是能源消耗大户,油田企业发展光伏业务,就近消纳新能源电力替代外购电能,可整体降低油气田化石燃料消耗,实现新能源业务发展与油气产业链高度融合。但由于众多因素影响,光伏电站系统效率通常在75%~85%,而设计施工不合理、维护清洁不及时等,也会在一定程度上降低光伏发电效率,因此研究分析影响光伏发电的关键因素、探索最佳清洁周期、有针对性的开展优化设计,对油田企业提效降碳、绿色发展的意义重大。

1 影响因素分析

光伏发电系统效率(Performance Ratio,PR),等于实际发电量与理论发电量之比,是判断光伏发电系统的建设和运营水平的有效指标。并网光伏发电系统通常由太阳能电池、汇流箱、逆变器、变压器以及交-直线路等构成。光伏发电系统平均效率的计算公式为:

式中:CPR为时间段内光伏发电的平均系统效率,%;Et为时间段内输入电网的能量,kWh;Pe为光伏发电组件装机的额定容量,kW;ht为时间段内组件方阵处的峰值日照时数,h。

PR 的数值直接关系到光伏电站的年发电量,所以要提高光伏发电量,需要了解并掌握影响PR值的因素。从组件侧、逆变器侧、变压器侧、汇流箱侧、线路、组串设计等六个方面展开分析。

1.1 组件损耗分析

1.1.1 积灰遮挡损失

光伏组件的积尘量与发电损失关系曲线见图1。若光伏组件未能够及时清洗维护,因积灰导致的发电损失可达20%以上[1]。

图1 光伏组件的积尘量与发电损失关系曲线Fig.1 Relationship curve of photovoltaic modules between power generation efficiency and power generation loss

2022 年,油区对11 个光伏站点实施了清洗工作,实施后站点发电量平均提高了14.6%,其中L46-3 日发电由162 kWh 提高到192 kWh,发电量提高18.5%,减少发电损失572 kWh/d。

1.1.2 组件串并联失配及阴影

太阳能电池在串、并联使用时,由于每片太阳能电池电性能不一致,使得输出总功率往往小于各个单体太阳能电池输出功率之和,称为太阳能电池的失配。电站光伏组件通常因为周边建筑、树木的阴影遮挡导致失配,组串及方阵的串并联失配损失效率约3%[2]。通过优化组件布置和组串连接、减小倾角、增大间距,可以减少适配及阴影对发电效率的影响。

1.1.3 组件功率衰减

光伏组件衰减常见的原因有两种:

1)光致衰减。光伏组件的输出功率在刚开始使用的最初阶段内发生1%~2.5%的下降,但随后趋于稳定[3-4]。在光伏组件制造前对硅片进行光致,可以把光致衰减控制在一定误差范围内,大幅提高组件输出功率的稳定性。

2)老化衰减。电池组件在长期使用中出现的极缓慢的功率下降。组件材料老化衰减主要原因是紫外线照射及湿热老化环境,同时开裂、风沙磨损、热斑、封装材料的性能退化都可以加速组件功率衰减。缓解这个问题主要从光伏组件的工艺、材料及常见质量问题入手,比如使用抗湿热、抗老化功能较强的玻璃等材料,使用耐紫外线的背板和EVA 材料等。

一般要求,晶体硅组件首年衰减不超过3%,之后逐年衰减不超过0.7%。通过改进生产工艺,控制生产质量,能够减少组件衰减的影响。

1.1.4 光伏组件的温度系数损耗

组件温度主要与环境温度、辐照度有关,同时受热传导系数、风速及相关系数等影响公式为:

式中:Tc为组件温度,℃;Ta为环境温度,℃;BPOA为组件斜面辐照度,W/m2;α为组件吸收系数;Detam为组件效率,%;Uc为热传导系数;Uv为热对流系数;Ws为风速,m/s。

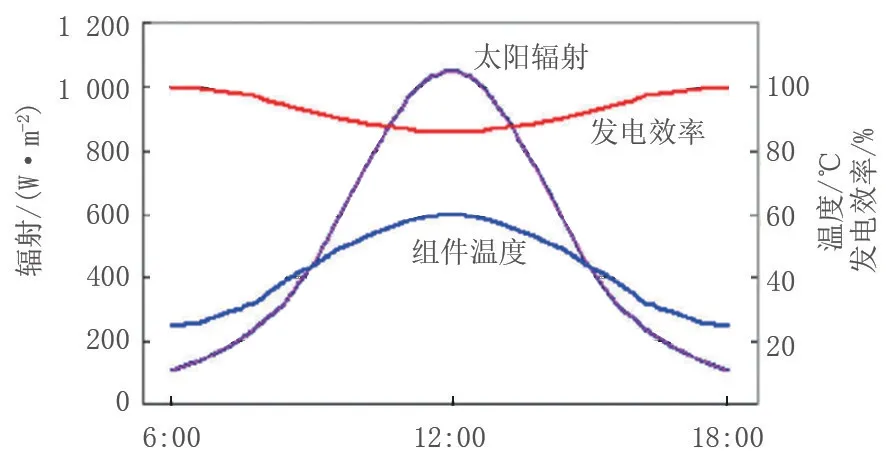

光伏组件的说明书载明,其理想工作温度为25 ℃。在组件自身温度大于25 ℃以后,光伏板温度每升高1 ℃,发电效率降低约0.35%。在冬夏温差较大的地方,温度系数的作用越明显。在温度较高的地区选择低温度系数组件,在温度较低的地区选择高温度系数组件。光伏组件发电效率与组件温度的关系见图2。

图2 光伏组件发电效率与组件温度的关系Fig.2 Relationship curve of photovoltaic modules between dust accumulation and module temperature

1.2 逆变器损耗分析

逆变器内部电器元件通常包含:线路电感、滤波器、断路器和电容器等,其电气元件损耗来源为:二极管、IGBT 功率元件、断路器以及保险丝等[5-6]。虽然逆变器的损耗来源相对复杂,但目前国内外的逆变器技术已经相当成熟,市面上很多厂家的逆变器的转换效率几乎都高于98%,即逆变器侧的损失约2%左右。选择高效率逆变器、优化组串与逆变器的匹配,可以较少逆变器对发电效率的影响。

1.3 变压器损耗分析

变压器的损耗主要来源于变压器中的磁性元件的铁耗及铜耗。

1)铁耗。磁性材料的铁耗根据Steinmetz 方程[7]进行计算,磁芯损耗的功率密度的计算公式为:

式中:Pv为每立方米的损耗,mW;Cm、α、β为新坦梅茨系数;f为频率,kHz;Bm为峰值感应强度,T。

2)铜耗。电感的电阻引起了变压器的铜耗。以导线为例,当高频电流通过时,导线表面到导线中心的电流密度呈指数规律下降,使其有效面积减小、电阻增大。当导线的直径为d时,高频电阻与直流电阻的比值为:

式中:Δ 为穿透深度,m;Rac为高频电阻,Ω;Rdc为直流电阻,Ω。使变压器处于最佳经济运行区,平衡变压器三相负荷,合理配置电网补偿装置,可以减少变压器对发电效率的影响。

1.4 汇流箱的损耗分析

汇流箱一般由避雷器、防反二极管、断路器等电子元器件组成,其损耗体主要在防反二极管。汇流箱损耗的计算公式为:

式中:PD为汇流箱损耗,%;Nb为二极管数量;Ic为通过二极管的电流,A;Vf为二极管通态时的压降,一般为0.6 V。

1.5 直流、交流线路损耗分析

电能传输过程中,电缆消耗的热能,实际上就是交直流电缆的损耗[8]。交直流电缆的电阻参数一般由厂家提供,交直流电缆的等效电阻计算公式为:

式中:ρx为交直流电缆的电阻率,Ωmm2/m;Sx为横截面面积,mm2;Lx为长度,m。

交直流电缆的电压降计算公式:

式中:ΔU为电压降,V;X为线路的电抗,Ω;R为线路电阻,Ω;I为线电流,A;ϕ为负荷功率因数。

直流线损和交流线损对系统效率的影响一般都在2%左右。通过增加电缆界面、优化电缆铺设路径,可以减少逆变器的损耗。

1.6 组串设计的影响

依据GB 50797—2012《光伏发电站设计规范》中第6.4.2 条款:光伏方阵中,同一光伏组件串中各光伏组件的电性能参数宜保持一致,光伏组件串的串联数应同时满足公式(8)、(9):

光伏组件串联后的最大开路电压低于逆变器的最大接入电压[9]:

光伏组件串联后的MPPT 电压在逆变器的MPPT 电压范围之内[10]:

式中:N为光伏组件串联个数(N取整数);Kv为光伏组件的开路电压温度系数;K′v为光伏组件的工作电压温度系数;t为光伏组件工作条件下的极限低温,℃;t′为光伏组件工作条件下的极限高温,℃;Voc为光伏组件的开路电压,V;Vpm为光伏组件的工作电压,V;Vdcmax为逆变器允许的最大直流输入电压,V;Vmpptmax为逆变器mppt 电压最大值,V;Vmpptmin为逆变器mppt 电压最小值,V。

在光伏方阵的设计实践中,发现部分计算参数的取值存在问题:

1)t与t′的取值问题。传统设计一般取项目所在地的极端气象温度。对于t,一般气象极限低温均出现在夜间,实际上t应该取工作条件下组件的极端低温,即白天有光照时组件的最低温度。现实中,在组件工作条件下,当阳光照到光伏组件上时,结温会立刻升高,并随着辐照度的增加而增加。因此,计算中取全天的环境极端低温直接计算,显然t值会偏低。对于t′,取全天的环境极端高温,也是偏低的,光伏组件工作时,其内部温度肯定比环境温度高。

2)光伏组件的开路电压Voc的取值问题。关于组件开路电压Voc,组件厂家给的数值是在STC 条件(辐照度1 000 W/m2,组件温度25 ℃,空气质量AM1.5)下的取值。而实际运行条件下,在环境温度最低时的辐照度肯定达不到STC 条件下的1 000 W/m2。一般一天中的最低温出现在凌晨日出前后,即在最低温时并不是辐照量最高的时刻,最低温与最高辐照值不会同时出现。即此刻极限低温时,辐照度小得多,达不到1 000 W/m2。此时组件Voc的取值也不是STC 条件下的值,应以实际的辐照度进行修正,即传统设计中的组件开路电压Voc取值也是偏大了[11]。

以上因素造成在利用常规算法进行组串计算和设计时,存在极端温度取值偏小、开路电压偏高、组件串联数取值偏少等问题。

通过上述原因分析得出,积灰遮挡是影响已投运光伏电站的关键可控因素,同时通过优化组串设计也可实现提效降本。

2 优化措施

2.1 油区光伏方阵清洗周期的优化

2.1.1 油区积灰周期对发电效率的影响

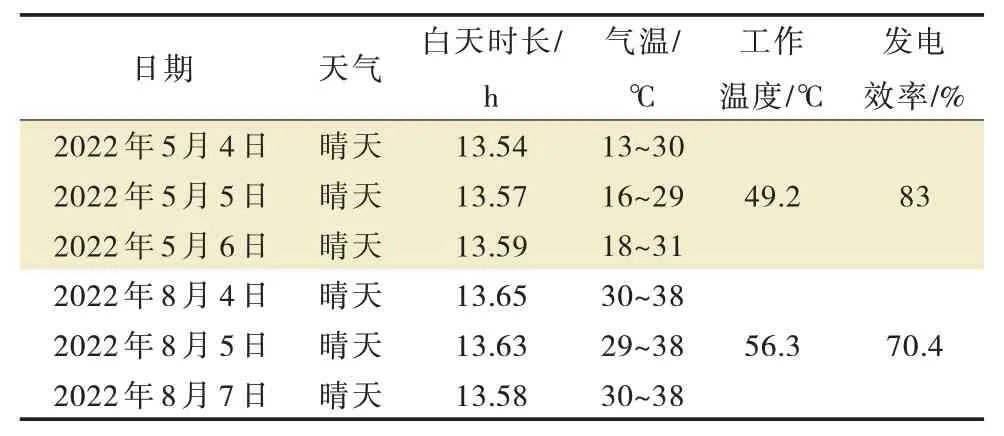

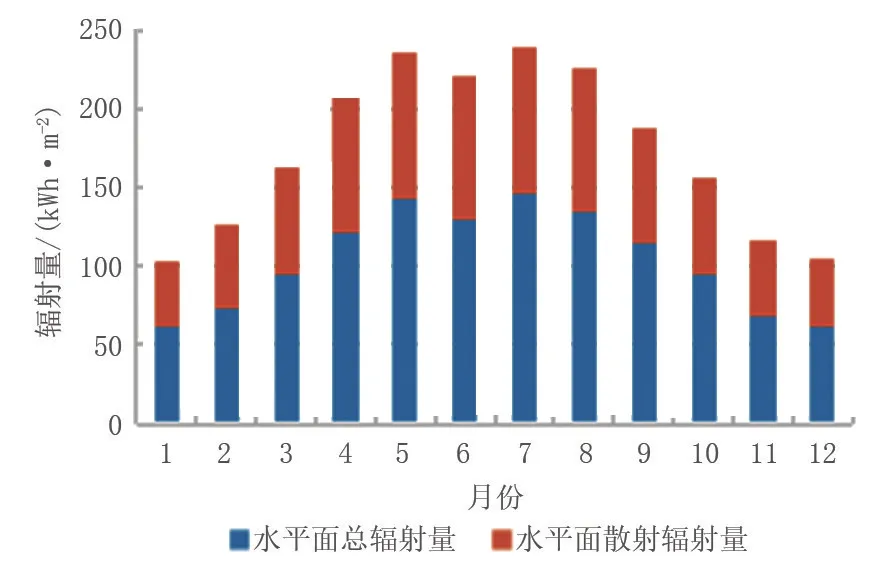

扬州月均辐照量气象数据见图3、扬州日照时长数据见表1,5 月与8 月太阳辐射数据相差4.3%,日照时长一致,气温差异32.2%。根据温度系数与发电效率的关系,计算温度变化对发电效率的影响值,因为太阳辐射、日照时长数据接近,扣除掉温度对发电效率的影响,便得到3 个月时,积灰对发电效率的影响值。油区18 个电站气象及发电数据统计见表2。

表1 扬州日照时长数据Tab.1 Sunshine hours data in Yangzhou

表2 油区18 个电站气象及发电数据统计Tab.2 Statistics of meteorological and power generation data for 18 power stations in oil region

图3 扬州月均辐照量气象数据Fig.3 Meteorological data of monthly average irradiance in Yangzhou

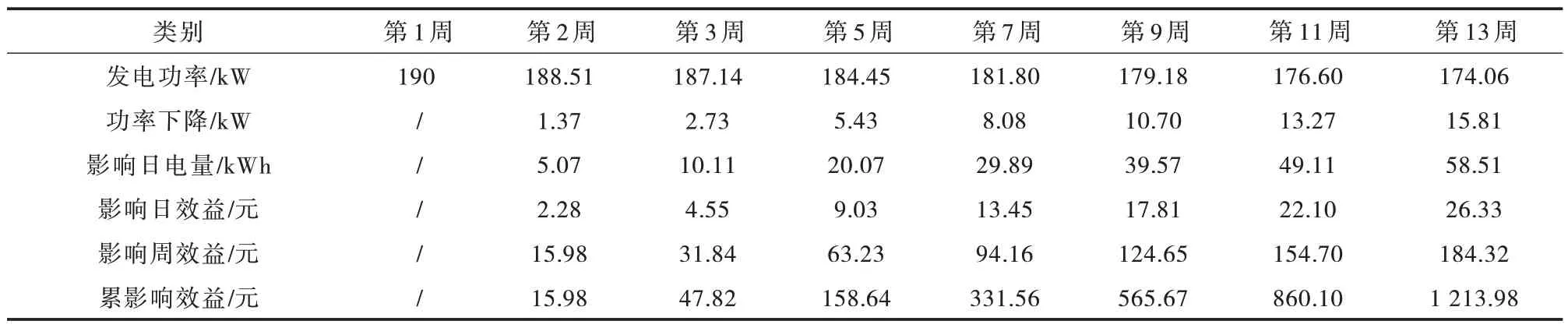

基于积灰分析的光伏清洗频率与效益数据统计见表3,明确温度影响2.48%,结合组件衰减0.63%,得到积尘遮挡的影响为9.49%,基于此,得到不同阶段积灰对发电效益的影响。

表3 基于积灰分析的光伏清洗频率与效益数据统计Tab.3 Statistics of photovoltaic cleaning frequency and benefit data based on ash accumulation analysis

2.1.2 清洗成本的计算

电价按0.45 元/kWh 计;用工成本按20 万元/a计,折548 元/d;清洁环节成本2 500 元/MW,折0.53 元/m2;按每天清洗900 m2/人计,清洗一次成本475 元;若考虑人工,则清洗成本为1 023 元。清洗周期与发电效益关系曲线见图4。可以得到清洗收益与清洗成本的平衡点。若不考虑人工成本,清洗周期8.3 周,即58 d;若考虑人工成本,清洗周期11.9 周,即84 d。

图4 清洗周期与发电效益关系曲线Fig.4 Relationship curve between cleaning cycle and power generation efficiency

2.2 油区光伏组串设计中部分变量取值的优化

对于t,一般气象极限低温出现在夜间,第二天白天在组件工作条件下,气温有所回升,再加上组件工作自身发热,建议光伏组件工作条件下的极限低温取-7~-8 ℃。

对于t′,光伏组件在最高气温下工作时,其内部温度比环境温度高17~22 ℃,建议光伏组件工作条件下的极限高温取60~65 ℃。

在较大光伏项目中,一个支路的光伏组件串的越多,并联支路数量越少,可以减少优化逆变器的用量、组件-逆变器光伏专用电缆的用量,从而降低一定的建设成本,而且设计的装机容量还有所提升,相应的度电成本进一步降低。

以设计1 MW 光伏方阵为例,采用545 W 光伏组件计算:原设计26 块光伏板串联,则1 MW 光伏方阵共需1 846 块光伏组件,即需要71 串光伏组串,装机容量1.006 07 MW;按修正后28 块串联,则1 MW 光伏方阵共需1 848 块光伏组件,即需要66 串光伏组串,装机容量1.007 16 MW。对比可知,1 MW 光伏阵列可减少5 串光伏组串支路。

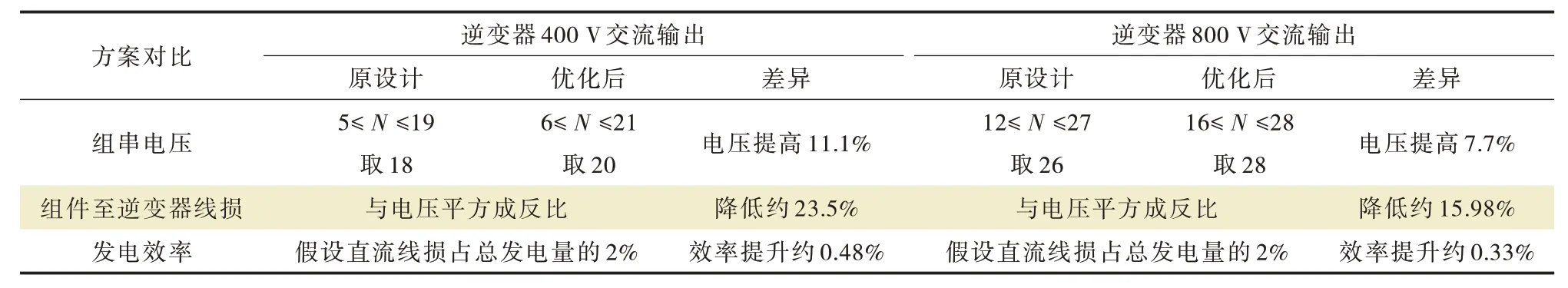

优化后单串组件数量增加10%。一个支路的光伏组件串的越多,并联支路数量越少,可以减少逆变器的用量、电缆的用量,从而降低建设成本。采用优化后的串联方式可以使损耗减少23.5%和15.9%,系统发电效率提升约0.48%和0.33%。优化前后成本及发电效率对比见表4。

表4 优化前后成本及发电效率对比Tab.4 Comparison of cost and power generation efficiency before and after optimization

3 结论

统计分析江苏油区的发电数据显示,光伏组件3 个月不实施清洁工作,发电效率降幅达9.5%,结合光伏发电影响因素分析不难发现,积灰影响是光伏电站效率提升的最关键可控因素。进一步研究得出,清洗成本与清洗效益之间存在平衡点,若计入用工成本,清洗周期应不低于84 d;若不计用工成本,则清洗周期应不低于58 d。另外,通过极限温度、开路电压等变量的合理取值,优化光伏电站组串设计,能够减少逆变器、电缆等用量,也能实现建设成本降低、光伏发电系统效率的提高。