电动汽车绝缘电阻检测与不确定度分析

李文海 黄永博

摘要:介绍了电动汽车安全设计中核心指标绝缘电阻的测试机理,分析比对了GB/T 18384.1-2015及GB 18384-2020中采用单表法、双表法的测试优缺点。依据现行标准,从多种测试影响因素出发,结合实车检测对双表法测试绝缘电阻的不确定度进行了分析。最后对电动汽车的绝缘电阻测量方法从理论和实践两个维度上展望。

关键词:电动汽车;绝缘电阻;不确定度

中图分类号:U472.9;G232 收稿日期:2023-12-04

DOI:10.19999/j.cnki.1004-0226.2024.02.021

1 前言

全球能源危机、大气污染等问题一直是我国高度重视并积极采取措施应对的。在第七十五届联合国大会上,我国向国际社会庄重承诺“3060”目标。汽车工业作为支柱型产业所带来的碳排放量、燃油消耗量、大气污染物排放量不可小觑,大力发展新能源汽车、实现智能化、电动化改革是完成能源与交通领域绿色革命的主战场之一。

纯电动汽车具有高能效、零排放、低噪声等优点,整车由动力电池组、电机、电机控制器、整车控制器、DC/DC、高压配电盒等主要部件组成[1]。随着技术发展,其采用的电机、电池等核心部件已步入800 V的平台,对整车底盘及驾乘人员的触电安全提出更高的要求。纯电动汽车在日常复杂环境使用中,高壓动力线束的腐蚀受损会导致绝缘性能下降,从而引发动力电池组高压导线透过绝缘层介质与底盘电平台形成回路,危害性极大。当车辆高压系统与底盘间多处接地点的绝缘性能严重下降,更会造成漏电短路,产生热积效应,严重时甚至会造成整车电气火灾。

因此,作为整车开发设计电气安全的核心指标[2],绝缘电阻在国内外法规中均有严格的要求:根据高压安全机理,电击伤害的前提是电流达到2 mA(AC)或10 mA(DC)且电能超过0.2 J,在法规中车绝缘电阻至少大于500 Ω/V或100 Ω/V。实际整车产品研发验证中会多次进行绝缘电阻的计算校核与测试验证,而且应当将整车的绝缘阻值阈值设置远大于标准要求。实时监测高压系统对底盘的绝缘值,包括高压动力电池组、驱动电机、电机控制器、DC/DC等部件,保证人员正常使用车辆安全运行的必要条件。

2 绝缘电阻测试原理及方法

2.1 绝缘电阻测试原理

绝缘电阻值为两个测试点之间及其周边连接在一起的各项关联网络所形成的等效电阻值。检测绝缘电阻是为了评估电气设备的绝缘性能。绝缘监测多采用低频信号注入法,其基本原理是在其内部产生一个正负对称的方波信号,通过绝缘监测仪连接端子与直流高压系统和底盘之间的绝缘电阻构成测量回路,通过对采样电阻上分压的采集,计算得出绝缘电阻大小。

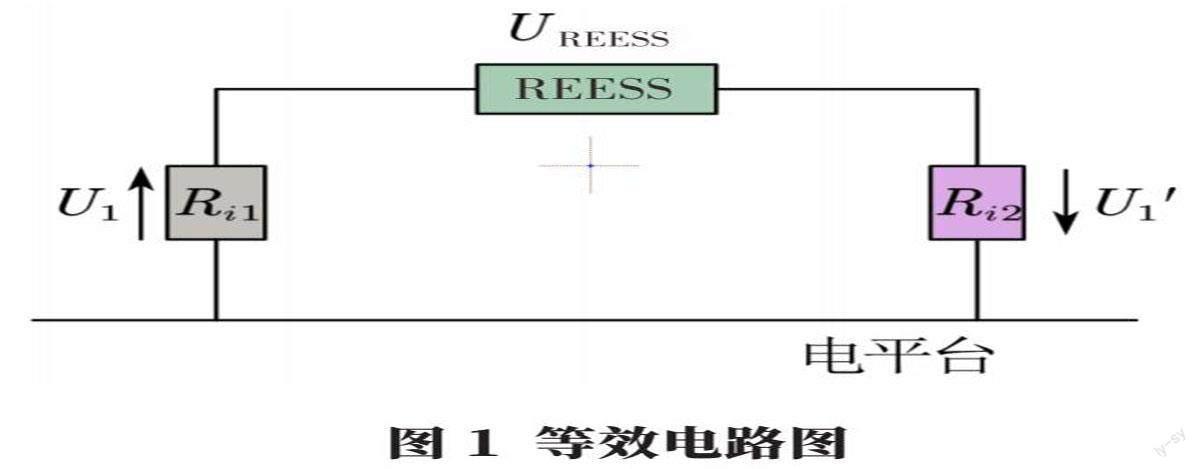

2.1.1 单表法

该方法是GB/T 18384.1-2015[3]中推荐使用,测量REESS即动力电池组两侧端子与电平台之间的等效电路如图1所示。

REESS电压即为正负端与电平台之间电压之和,即:

[U1+U′1=UREESS] (1)

式中,[U1]为高压侧电压;[U′1]为低压侧电压;UREESS为REESS总电压。

单表法顾名思义是采用单个万用表分别测量REESS两侧的电压值(图2)。较高的一个定义为U1,较低的一个定义为[U′1],相应的两个绝缘电阻定义为Ri1和Ri2。

当Ri1和Ri2足够小时,电压表并联后对电路带来的电压影响变化可以忽略。但随着Ri1和Ri2逐渐增大,电压表的并联会使得被测端子阻值降低,测量电压降低,在使用单表法测量时,前后两次测得的电压值U1与[U′1]之和会小于UREESS,且两次测量是分开进行的,电路并不处于同一状态,式(1)亦不成立,从而导致计算结果不准确。而在实际测试中,电动汽车的绝缘阻值数据往往在兆欧级别,尽管标准中有规定测量电压的万用表内阻值应大于10 MΩ,其并联后对电路带来的影响仍然不可忽略,故该测试方法无法得出准确的绝缘电阻数值。

2.1.2 双表法

GB 18384-2020的修订充分参考了UN GTR NO.20 的技术要求[4],并结合国内产品的技术水平、应用场景以及测试经验进行了修改。现行的电动汽车安全要求标准中对于整车绝缘电阻检测采用了双表法,用相同的两个电压检测工具同时测量REESS的两个端子和电平台之间的电压。

使用双表法测试时,其等效电路如图3所示。虽然得出的电压值仍为REESS两侧端子对电平台绝缘电阻与电压表内阻并联后在回路中分压后的结果,但无论Ri1和Ri2如何变化,式(1)是仍然成立的,测试中将电压表内阻与绝缘电阻的并联视为了一个整体,在后续公式的推导和计算中考虑了电压表的内阻后,可得出更为准确的测量结果。

2.2 绝缘电阻测试方法

由于电动汽车的绝缘检测功能往往会对绝缘电阻测试产生影响[5],试验前应将车辆的绝缘检测功能关闭或将绝缘检测单元从B级电压电路中断开。

采用并入偏置电阻的主动检测方法,步骤如下:

a.使车辆正常上电至READY状态,使用两个相同且内阻值不小于10 MΩ的电压表同时测量REESS两端子与电平台之间的电压,当双表示数稳定时,较高的一侧记为U1,较低的一侧记为[U′1],其对应的绝缘电阻为Ri1和Ri2,根据标准定义,阻值较小的一侧定义为绝缘电阻,即Ri2的侧阻值为需要测得的绝缘电阻Ri与电压表内阻r的并联电路阻值,如图4所示。

b.在电路中添置一个已知电阻R0,并联在REESS的U1侧端子与电平台之间。再重复上述步骤中使用的两个电压表同时测量REESS的两个端子与电平台之间的电压,读数稳定后,测量值分别记为U2与[U′2],如图5所示。

3 不确定度分析

3.1 数学模型/评定方法的确定

由上文描述测试原理,根据欧姆定律可得:

[U1Ri1=U′1Ri2] (2)

[U2Ri1/R0=U′2Ri2] (3)

[U1+U′1=U2+U′2=UREESS] (4)

式中,[U1]、[U′1]分別为REESS两端子与电平台间电压的较高值与较低值,V;[U2]、[U′2]为并联已知电阻后REESS两端子与电平台之间的电压值,V;[Ri1]、[Ri2]为REESS两端子与电平台间的绝缘电阻与电压表内阻并联值,MΩ;R0为添加的已知电阻,阻值为1 MΩ。

由式(1)和式(2)消去Ri1,解方程组可将Ri2侧绝缘电阻的表达式整理为

[Ri2=(U′2U2-U′1U1)] (5)

采用双表法测量时,Ri2=(Ri/r),实际上需要测得的绝缘电阻Ri的计算公式应为:

[Ri=11R0(U′2U2-U′1U1)-1r] (6)

式中,r为电压表内阻值,为10 MΩ。

3.2 测量中的环境影响因素

在实际测试的过程中,影响绝缘电阻测试结果的环境因素较多,主要方面包括有温度、湿度及放电时间,在试验时应尽量消除这些因素的影响。

3.2.1 温度

温度会影响绝缘材料的电导率,一般来说,温度升高会使得绝缘介质内部的极化加剧,电导率增加,使得绝缘电阻值降低。在试验时,应记录环境温度,同时为了避免引入温度修正系数使得计算复杂化,应尽量保证在恒定环境温度下进行试验。

3.2.2 湿度

湿度同样会影响绝缘材料的电导率,在相对湿度较大的环境中,绝缘材料会因为受潮在表面吸附大量水分,使得电导率上升,绝缘材料的整体绝缘性能及耐压强度降低。因此,应在相对湿度较低的环境下进行绝缘检测试验。

3.2.3 放电时间

放电时间会影响每次试验后的剩余电荷量。每完成一次绝缘电阻的测试后,应将被试部分进行充分的放电,且放电时间应大于充电时间。如果试验中形成的残余电荷未完全放尽,在重复测量时,残余电荷会影响绝缘电阻测试仪的输出结果,当其极性与绝缘电阻测试仪的极性相同时,测得的绝缘电阻将比真实值增大;极性与绝缘电阻测试仪的极性相反时,测得的绝缘电阻将比真实值减小[6]。因为极性相同时,绝缘电阻测试仪由于同性相斥会输出较少的电荷量;而极性相反时,绝缘电阻测试仪需要输出更多的电荷去中和残余电荷。为了消除剩余电荷量对测试结果的影响,在测试前和重复试验前,都应将被试品进行充分的放电。

3.3 不确定度分析

3.3.1 REESS两端子与电平台之间的电压测量值U1、U1′

在测量过程中由于电压表测量重复性偏差引入的不确定度,采用A类不确定度评估。

在测量过程中由于电压表测量允许误差引入的不确定度,采用B类不确定度评估。

3.3.2 并联电阻后REESS两端子与电平台之间的电压测量值U2、U2′

在测量过程中由于电压表测量重复性偏差引入的不确定度,采用A类不确定度评估。

在测量过程中由于电压表测量允许误差引入的不确定度,采用B类不确定度评估。

3.3.3 数字修约

测量结果数字修约引起的误差,采用B类不确定度评估。

综上所述,电动汽车绝缘电阻检测结果的不确定度因果关系如图6所示。

4 实车测试

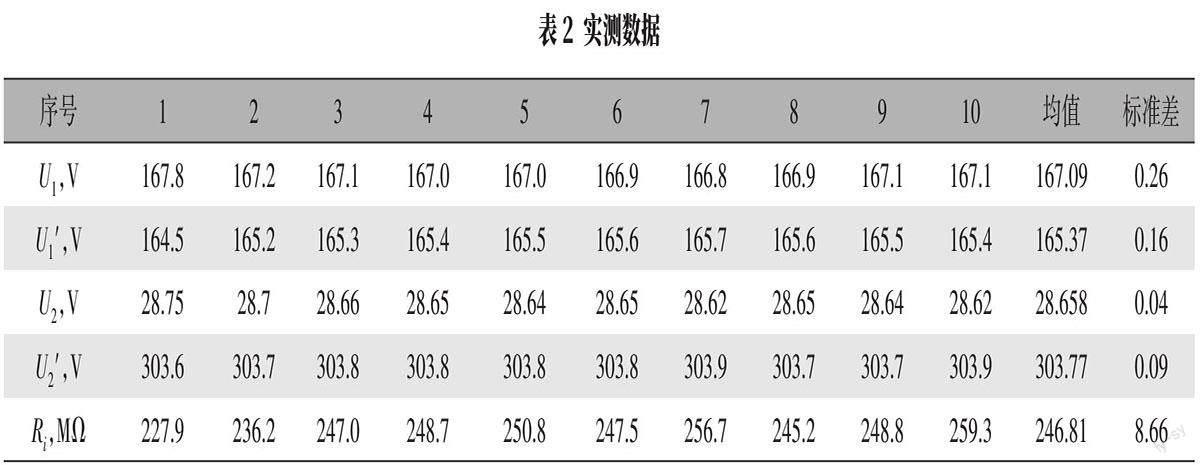

选取一辆纯电动样车,在室温26.3 ℃,相对湿度42%条件下,依据GB 18384-2020进行双表法测试,选用的电压表内阻为10 MΩ,并联电阻R0为阻值1 MΩ的色环电阻,试验样车基本参数如表1所示。

屏蔽样车绝缘监控设备,然后断开样车高低压电源,拆开样车高压配电盒,将两个电压表负极接在高压配电盒接地点上,正极分别接在负载主路的总正、总负两处[7]。测试设备连接如图7所示。

重复测试10次并记录数据如表2所示。

5 绝缘电阻不确定度评估

5.1 各参数标准不确定度

5.1.1 端子电压测量值U1的标准不确定度u(U1)

在实际检测过程中,以多次测量的算术平均值作为检测结果,故并联偏执电阻前端子电压测量值U1的A类标准不确定度uA(U1)为:

[uA(U1)=0.263=0.150(V)]

试验中使用的电压表,它的直流电压测量精度为±0.09%,区间服从矩形分布,取包含因子[kU1=3],则并联偏执电阻前端子电压测量值U1的B类标准不确定度uB(U1)为:

[uB(U1)=0.00093=0.00052(V)]

5.1.2 端子电压测量值U1′的标准不确定度u(U1′)

在实际检测过程中,以多次测量的算术平均值作为检测结果,故并联偏执电阻前端子电压测量值U1′的A类标准不确定度uA(U1′)为:

[uA(U1′)=0.163=0.092(V)]

U1′使用同款电压表,直流电压测量精度为±0.09%,区间服从矩形分布,取包含因子kU1′=[3],则并联偏执电阻前端子电压测量值U1′的B类标准不确定度uB(U1′)为:

[uB(U1′)=0.00093=0.00052(V)]

5.1.3 端子电压测量值U2的标准不确定度u(U2)

在实际检测过程中,以多次测量的算术平均值作为检测结果,故并联偏执电阻前端子电压测量值U2的A类标准不确定度uA(U2)为:

[uA(U204)=0.163=0.023(V)]

使用的电压表直流电压测量精度为±0.09%,区间服从矩形分布,取包含因子kU2=[3],则并联偏执电阻前端子电压测量值U2的B类标准不确定度uB(U2)为:

[uB(U2)=0.00093=0.00052(V)]

5.1.4 端子电压测量值U2′的标准不确定度u(U2′)

在实际检测过程中,以多次测量的算术平均值作为检测结果,故并联偏执电阻前端子电压测量值U2′的A类标准不确定度uA(U2′)为:

[uA(U2′)=0.093=0.052(V)]

U2′使用同款电压表,直流电压测量精度为±0.09%,区间服从矩形分布,取包含因子kU2′=[3],则并联偏执电阻前端子电压测量值U2′的B类标准不确定度uB(U2′)为:

[uB(U1)=0.00093=0.00052(V)]

5.1.5 数字修约

本次试验中Ri=246.81(MΩ),Q修约到0.1(MΩ),区间服从矩形分布,包含因子krep=[3],区间半宽arep=0.05(MΩ),则标准不确定度为:

[urep=0.053=0.029(MΩ)]

5.1.6 靈敏系数

c(U1)=3.8943 MΩ/V,为电压测量值U1的灵敏系数,计算公式如下:

[c(U1)=?Ri?Ui=11+R20r2(U2′U2-U1′U1)2-2R0r(U2′U2-U1′U1)·R0U1′U12=3.8943(MΩ/V)]

c(U1′)=-3.9348 MΩ/V,为电压测量值U1′的灵敏系数,计算公式如下:

[c(U1′)=?Ri?U1′=11+R20r2(U2′U2-U1′U1)2-2R0r(U2′U2-U1′U1)·R0U1′U12=3.9348(MΩ/V)]

c(U2)=-0.0032 MΩ/V,为电压测量值U2的灵敏系数,计算公式如下:

[c(U2)=?Ri?U2=11+R20r2(U2′U2-U1′U1)2-2R0r(U2′U2-U1′U1)·R0U1′U12=243.1778(MΩ/V)]

c(U2′)=-0.0032 MΩ/V,为电压测量值U2′的灵敏系数,计算公式如下:

[c(U2′)=?Ri?U2′=11+R20r2(U2′U2-U1′U1)2-2R0r(U2′U2-U1′U1)·R0U1′U12=2.1643(MΩ/V)]

不确定度汇总见表3。

5.2 不确定度评估

取包含因子k=2,则扩展不确定度U=2×5.6 MΩ=11.2 MΩ。

该样车的绝缘电阻检测在环境温度为23.6 ℃时的结果为Ri=246.8 MΩ,其扩展不确定度为U=11.2 MΩ,k=2。

即Ri=(246.8±11.2)MΩ;k=2。

[Uc=c(U1)2u(U1)2+c(U1′)2u(U1′)2+c(U2)2u(U2)2+c(U2′)2u(U2′)2+c(B)2urep2=c(U1)2uA(U1)2+uB(U1)2+c(U1′)2uA(U1′)2+uB(U1′)2+c(U2)2uA(U2)2+uB(U2)2+c(U2′)2uA(U2′)2+uB(U2′)2+c(B)2urep2=5.6 MΩ]

6 结语

新能源汽车的绝缘性能是整车电气化设计的基本要求,也是车辆安全性的重要工作之一,通过准确实时监测高压系统对底盘的绝缘性保证车辆设备正常运作和汽车安全运行。本文重点介绍了现行强标中电动汽车绝缘电阻的测试方法,验证分析了其原理及优缺点,并通过实车测试过程进行了不确定度分析。电动汽车的绝缘检测在双表法测试要求下,测试时间较长,受到影响因素较多,最终的结果波动较大。在今后的研究中应该进一步的优化测试方法,提高测试的稳定性。

参考文献:

[1]电动汽车安全要求第1部分:车载可充电储能系统(REESS):GB/T 18384.1—2015[S].

[2]电动汽车安全要求:GB 18384—2020[S].

[3]Uniform provisions concerning the approval of vehicles with regard to specific requirements for the electric power train:ECE-R 100[S].

[4]郭宏榆,姜久春,温家鹏,等.新型电动汽车绝缘检测方法研究[J].电子测量与仪器学报,2011,25(3):253-257.

[5]于洋,吕惠,黄俊芳.电动汽车绝缘电阻精确测量方法研究与验证[J].北京汽车,2018(6):43-46.

[6]王德平,张天强.电动汽车安全性设计[M].北京:机械工业出版社,2020.

[7]吴志新,周华,王芳.电动汽车及关键零部件测评与开发技术[M]. 北京:科学出版社,2019.

作者简介:

李文海,男,1989年生,工程师,研究方向为新能源汽车产品准入检测及试验。