基于新修订国标的车顶静压强度试验方法研究

范晞 袁定立 陈昌乾

摘要:详细介绍了即将发布的GB 26134车顶静压强度新国标,并通过自行设计的HPF设备完成了新国标的试验验证。针对新国标的要求下不同加载速度对试验结果造成的影响进行了研究,研究结论为今后新国标的实施奠定了基础。

关键词:车顶静压强度;GB 26134;试验方法

中图分类号:U467.1 收稿日期:2023-11-29

DOI:10.19999/j.cnki.1004-0226.2024.02.018

1 前言

目前世界上普遍采用静态试验的方法来测试汽车顶部抗压强度,我国现行的标准为GB 26134-2010《乘用车顶部抗压强度》[1],该标准的要求已无法满足行业现状和交通安全方面的需求。我国已于2022年6月对新国标GB 26134进行了公开征求意见,新修订的标准提高了车辆顶部抗压强度的要求。

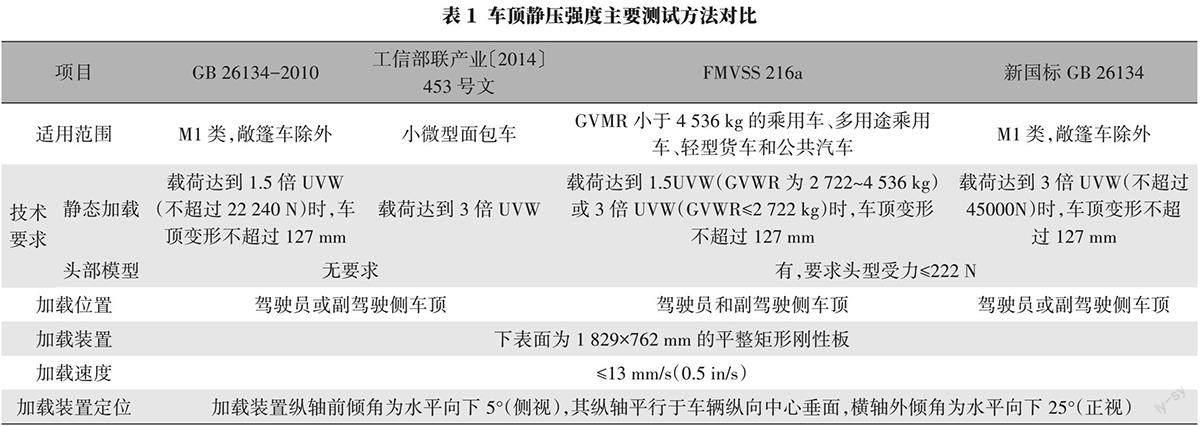

2 国内外车顶静压强度方法对比

目前国外针对车顶静压强度的测试方法主要有FMVSS 216a《Roof crush resistance》、IIHS(美国公路安全保险协会)车顶强度测试。国内针对车顶静压强度的测试方法主要有GB 26134-2010《乘用车顶部抗压强度》、工信部联产业〔2014〕453号文以及C-IASI 2020《第2部分:车内乘员安全指数车顶强度评价规程》[2]。

GB 26134-2010的大致内容参照美国联邦机动车法规FMVSS 216《Roof crush resistance》[3]制定,主体技术内容与其保持一致,要求在承受相当于1.5倍整车整备质量的载荷(若该载荷超过22 240 N,则取22 240 N)时,车辆顶部变形不得超过127 mm。

C-IASI 2020主要参照了IIHS,要求在加载位移达到127mm时,记录施加的峰值载荷和HPF头型的接触力,若载荷-质量比(SWR)≥4.00,则判定车顶强度等级达到优秀。我国新修订的标准GB 26134基于FMVSS 216a,并根据国情进行了更改。新标准适用于除敞篷车以外的M1类车辆,对于车身结构对称的车辆,随机选取一侧施加载荷(若车身结构不对称,则选取车身结构较弱一侧施加载荷),施加载荷为车辆整备质量的3倍或45 kN(取两者较小值)。当载荷达到规定值时,加载装置下表面的移动量应不大于127 mm,头部模型受力应不大于222 N。

国内外针对顶部静压的测试方法主要不同在于适用车型范围、试验过程加载载荷的大小、是否监测头部模型受力这几方面,具体区别见表1。

3 新国标GB 26134解读

新国标GB 26134与现行国家标准GB 26134-2010《乘用车顶部抗压强度》相比对于车辆的固定方式和加载压板的要求几乎一致,加载装置定位示意图见图1。主要不同点是:新国标GB 26134将试验过程加载的载荷提高了1倍(不超过45 kN),在试验过程中需要对试验侧的假人头部受力进行监测(头型受力≤222 N)。

新国标GB 26134与GB 26134-2010相比主要增加了以下试验程序。

a.座椅调节。

在按照图1的方式将车辆固定在刚性系统上后,调节试验侧座椅腰部支撑使腰部支撑处于其最低的、完全缩回或收缩的位置。座椅的其他可调节装置或座椅的其他支撑装置处于最低或未展开的位置。将任何可调节的头枕置于最高和最前位置。座椅靠背调节到制造厂规定的设计位置,如果没有指定位置,则将座椅靠背调节到从铅垂面向后倾斜25°角的位置。对于纵向可调节的前排外侧座椅,应使其位于行程的中间位置或者最接近于中间位置的向后位置锁止。如果在垂直方向上可单独调节,应调整至制造厂规定的设计位置或中间位置。

b.安装HPM(H点定位装置)。

将车辆前排外侧座椅调整到规定位置,按照GB 11551的规定安装三维H点装置,三维H点装置的小腿长度调整到414 mm,大腿长度调整到401 mm。

c.安装HRMD(头枕测量装置)。

保持三维H点装置位置不变,左右两侧的躯干配重块各卸下两个,并换成较大的头枕测量装置的躯干配重块,安装头枕测量装置到三维H点装置上,调整头枕测量装置使其处于水平。测量和记录头枕测量装置顶部中心在车辆上的位置。安装完成HRMD后的效果图见图2。

d.安装HPF(头部定位装置)。

从车辆移出三维H点装置和头枕测量装置,拆除车辆前排外侧座椅和地毯。在前排外侧座椅位置车身地板上安装头部模型,头部模型为直径165 mm刚性半球,质心位置装有三轴向力传感器。调整头部模型固定支架,使其顶部中心与头枕测量装置顶部中心位置重合。安装完成HPF后的效果图见图3。

4 基于新国标GB 26134的试验研究

目前新国标GB 26134还未正式发布并实施,国内主机厂和检测机构对这一新标准的研究较少。本文将使用自行开发的HPF设备和依据新标准的测试方法,来研究不同加载速度对试验结果造成的影响。

选用同一车型相同配置的M1类车作为试验对象(图4),试验车型的整备质量为2 040 kg,故加载载荷为45 kN。每次試验前保证车辆的固定方式一样,头部模型的安装位置一样。标准要求加载压板的速度不超过13 mm/s,且试验要在120 s内完成。选择6组试验进行对比,加载速度分别为:2 mm/s、4 mm/s、6 mm/s、8 mm/s、10 mm/s、12 mm/s。试验结果见表2,试验过程中的载荷位移曲线见图5。

从表2的试验结果可看出,该车型6次的最大位移和头型最大载荷均满足法规要求。6次试验最大载荷差值153 N,最大位移差值2 mm。考虑到车辆制造偏差、设备精度偏差以及车辆固定方式偏差,试验结果体现出来的差值可以忽略,故认为此次试验结果保持了一致性。从图5的载荷位移曲线可以看出,加载速度的大小仅仅影响了曲线的斜率,载荷位移曲线的形态和峰值几乎一致,在载荷达到40 500 N左右车顶结构的屈服强度较大,会形成一个小的整理平台,然后载荷继续以较慢的速率上升至设定载荷。

5 结语

本文对比了目前国内外主流的车顶静压强度测试方法,分析了这些方法之间的差异,并从测试方法以及测试设备等方面详细介绍了即将发布的新国标GB 26134。目前国内车辆基本上能满足26134-2010对车辆顶部强度的要求,车企和检测机构对于新国标的研究较少,本文对今后新国标的开展进行了试验摸底,同时探究了加载速度对试验结果造成的影响,能为今后检测机构开展顶部静压试验提供参考依据。

参考文献:

[1]GB 26134-2010乘用车顶部抗压强度[S].

[2]中国保险汽车安全指数规程:第2部分:车内乘员安全指数车顶强度评价规程(2020版)[S].

[3]U.S Department of Transportation National Highway Traffic Safety Administration.Laloratory Test Procedure For Fmvss 216a.Roof Crush Resistance[S].Washington,D C:U.S.Government Printing Office,2009.

作者简介:

范晞,男,1993年生,工程师,研究方向为整车性能测试与评价技术。

基金项目:中汽研汽车检验中心(武汉)有限公司科研项目“乘用车顶部抗压强度试验方法的研究”(202317)