300 MW燃煤锅炉燃烧优化调整研究

李一可,刘 龙,刘建航

(国家能源菏泽发电有限公司,山东 菏泽 274032)

0 引言

锅炉制粉系统是火电机组主要耗电设备之一,存在设备老化、缺陷较多的现象,而且其重要辅机设备长期连续运行,经常处于低负荷及变负荷运行状态,偏离最佳经济运行状态,运行效率降低[1-2]。本文对某发电厂3号机组燃煤锅炉进行性能试验,并对燃烧方式进行优化调整[3],选择最优的配煤掺烧方案,提高了锅炉的燃烧效率,对同类型机组运行具有借鉴意义。

1 基本概况

某发电厂3 号锅炉为亚临界、一次中间再热、自然循环加内螺纹管、单炉膛、W 型火焰、露天布置、固态排渣、平衡通风燃煤汽包炉。

该锅炉制粉系统配有3台双进双出钢球磨煤机,每台磨煤机有2个出料口,每个出料口各连接1台粗粉分离器,粗粉分离器出口的一次风管道在锅炉本体28 m 处通过分配器分为2 根。3 台磨煤机共有12 根一次风管道,每根管道连接1台旋风子分离器。煤粉燃烧器为直流缝隙式,共有24个,前后拱各12个,在每个煤粉燃烧器两侧各设置1 个二次风喷口。在锅炉前、后墙处各设置3 个二次风风箱,煤粉燃烧器在锅炉前、后墙处也各分为3组,每组4个燃烧器。

2 主要设备特性试验

2.1 动态分离器变频率试验

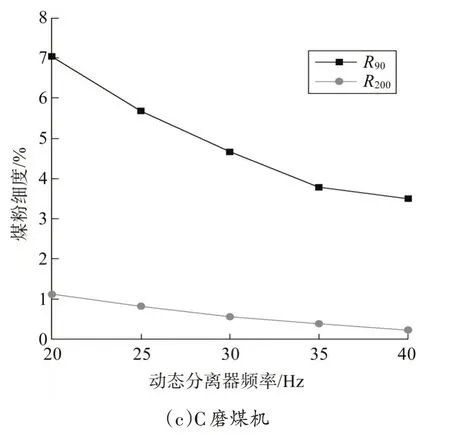

为掌握3台磨煤机动态分离器的特性[4],分别在动态分离器频率为20 Hz、25 Hz、30 Hz、35 Hz、40 Hz时进行特性试验,煤粉细度分别为R90和R200,3 台磨煤机煤粉细度随动态分离器频率变化的情况如图1所示。由图1 可见,随着动态分离器频率的增加,A磨煤机和C 磨煤机出口煤粉的R90逐渐减小,煤粉逐渐变细,其动态分离器频率与煤粉细度的线性关系较好。在B 磨煤机动态分离器变频率试验过程中,动态分离器频率变化时,煤粉细度变化不是特别明显,且呈非线性变化,整体煤粉细度偏粗,对降低飞灰含碳量不利。

图1 磨煤机动态分离器变频率试验

2.2 磨煤机变出力试验

维持动态分离器频率为30 Hz,对A磨煤机、B磨煤机和C磨煤机进行变出力试验,试验结果如图2所示。随着磨煤机出力的增加,A 磨煤机煤粉细度R90呈增大趋势,磨煤机出口风温呈下降趋势,尤其是出力达到55 t/h时,出口风温已低于燃用煤种要求的出口风温最低值。磨煤机出力变化时,B 磨煤机R90的变化规律不明显,但在出力大于35.7 t/h 后,磨煤机出口风温呈降低趋势。磨煤机出力变化时,C 磨煤机煤粉细度变化不明显,但随着磨煤机出力的增加,磨煤机出口风温呈下降趋势。

图2 磨煤机变出力试验

由磨煤机变出力试验可知,当磨煤机出力小于40 t/h 时,磨煤机出力对煤粉细度的影响不明显;当磨煤机出力大于40 t/h 时,出口风温降低较为明显。出口风温对煤粉的着火和燃尽影响较大,因此在控制各台磨煤机的出力时,应考虑出口风温的高低,避免出口风温过低造成煤粉着火推迟现象[5]。

2.3 磨煤机加钢球后动态分离器变频率试验

由前述试验可知,随着动态分离器频率的增加,A 磨煤机和C 磨煤机出口的煤粉细度逐渐减小,且动态分离器频率在30 Hz 以上时煤粉细度才能满足R90≤5%的要求。在B 磨煤机动态分离器变频率试验过程中,煤粉细度变化不显著,且煤粉细度不满足R90≤5%的要求。随着磨煤机出力的增加,当磨煤机出力小于40 t/h 时,A 磨煤机的煤粉细度变化较小,且高出力下煤粉细度无法满足R90≤5%的要求,B 磨煤机在不同工况下煤粉细度均无法满足R90≤5%的要求,C 磨煤机煤粉细度可满足R90≤5%的要求。

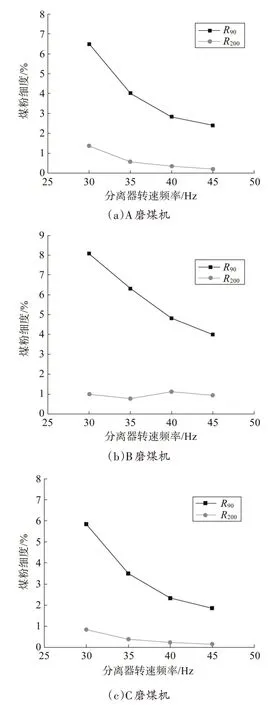

针对当前磨煤机煤粉细度无法满足要求的问题,考虑机组燃用煤质复杂,煤质波动较大,常用煤种的干燥无灰基挥发分在10%~20%之间,以及后期运行中钢球的磨损状况,对磨煤机进行定量加钢球试验(A 磨煤机3 t,B磨煤机5 t,C磨煤机2 t),其中A磨煤机装配级配钢球,B磨煤机和C磨煤机装配普通钢球,试验结果如图3所示。

图3 加钢球后磨煤机动态分离器变频率试验

由图3 可知,添加钢球后,磨煤机特性改善明显,A 磨煤机、B 磨煤机和C 磨煤机出力为40 t/h 时,随着动态分离器频率的增加,煤粉细度在一定频率下均可满足R90≤5%的要求。综合考虑燃用煤质复杂,煤的挥发分、可磨性波动较大,灰渣含碳量高,可设置A 磨煤机动态分离器频率不低于35 Hz,B 磨煤机动态分离器频率不低于40 Hz,C 磨煤机动态分离器频率不低于35 Hz。加装钢球后磨煤机煤粉细度特性曲线良好。定期补充钢球,且装配级配钢球的A 磨煤机煤粉细度控制较好,电流比装配非级配钢球的B 磨煤机和C 磨煤机约小20 A,降低供电煤耗约0.2 g/(kW·h)。B 磨煤机和C 磨煤机也可以改装为级配钢球,尤其是B 磨煤机煤粉细度较粗,煤粉细度的线性特性较差,适合装配级配钢球[6]。

3 优化调整试验

根据上述特性试验结果,重点对锅炉运行氧量、不同负荷下磨煤机动态分离器频率、乏气风门开度、拱上二次风门开度等进行优化调整[7]。对每个工况下锅炉的热效率进行测算,实测排烟温度、运行氧量、氮氧化物含量。对锅炉热效率、氮氧化物含量等进行综合考虑,确定不同工况下锅炉的最佳运行氧量、风门开度、磨煤机运行方式等。

3.1 动态分离器频率优化

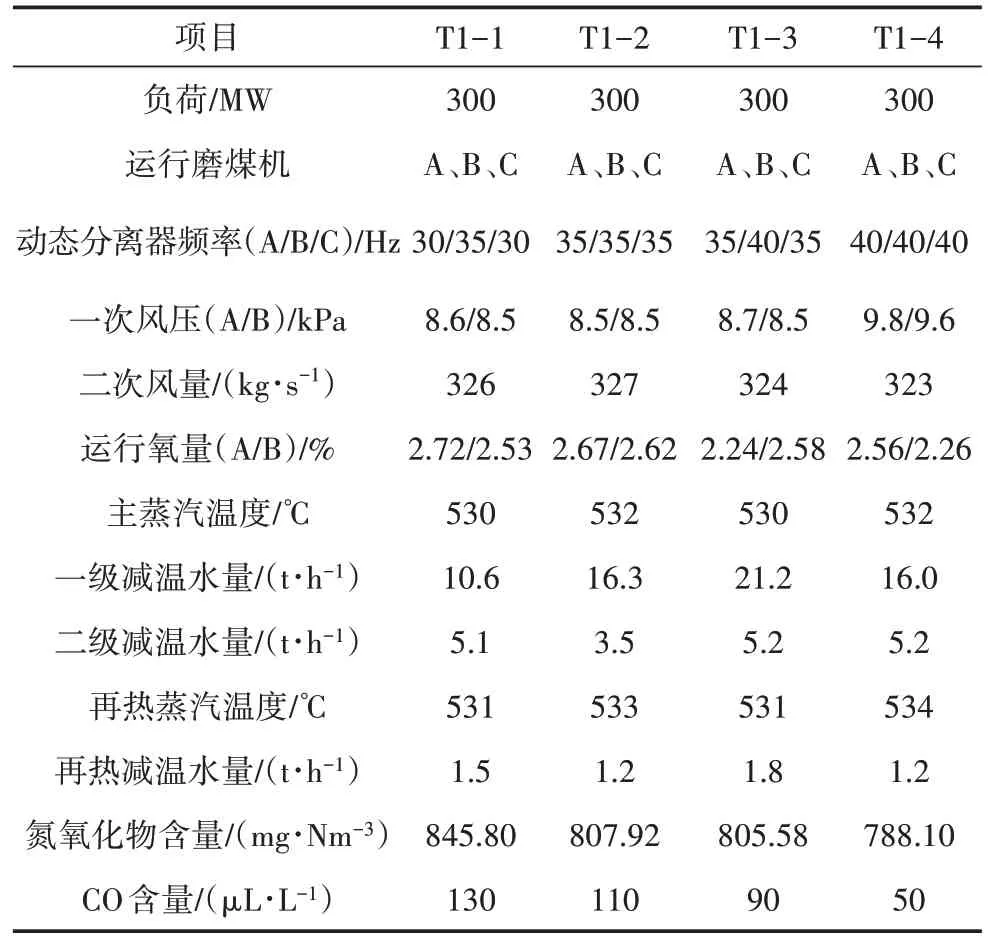

为选择合理的动态分离器运行方式,在机组300 MW 负荷下进行4 个不同动态分离器频率组合试验,运行氧量约为2.5%(实测值),T1-1 工况下,A磨煤机、B 磨煤机、C 磨煤机动态分离器的频率分别为30 Hz、35 Hz、30 Hz;T1-2工况下,A磨煤机、B磨煤机、C磨煤机动态分离器的频率分别为35 Hz、35 Hz、35 Hz;T1-3 工况下,A 磨煤机、B 磨煤机、C 磨煤机动态分离器的频率分别为35 Hz、40 Hz、35 Hz;T1-4 工况下,A 磨煤机、B 磨煤机、C 磨煤机动态分离器的频率分别为40 Hz、40 Hz、40 Hz。各工况下动态分离器变频率试验结果如表1所示。

表1 动态分离器变频率试验结果

T1-1工况下,锅炉热效率为91.86%,修正后锅炉热效率为91.80%,实测排烟温度为140.40 ℃,修正后排烟温度为138.60 ℃,干烟气热损失为5.38%,修正后干烟气热损失为5.63%,飞灰可燃物含量为5.25%,灰渣含碳量为0.40%,干灰渣未燃尽碳损失为1.94%。

T1-2工况下,锅炉热效率为92.15%,修正后锅炉热效率为91.85%,实测排烟温度为141.50 ℃,修正后排烟温度为137.10 ℃,干烟气热损失为5.29%,修正后干烟气热损失为5.59%,飞灰可燃物含量为5.16%,灰渣含碳量为0.36%,干灰渣未燃尽碳损失为1.90%。

T1-3工况下,锅炉热效率为92.22%,修正后锅炉热效率为92.02%,实测排烟温度为140.30 ℃,修正后排烟温度为138.10 ℃,干烟气热损失为5.44%,修正后干烟气热损失为5.70%,飞灰可燃物含量为4.35%,灰渣含碳量为0.30%,干灰渣未燃尽碳损失为1.59%。

T1-4工况下,锅炉热效率为91.93%,修正后锅炉热效率为91.87%,实测排烟温度为141.90 ℃,修正后排烟温度为139.30 ℃,干烟气热损失为5.38%,修正后干烟气热损失为5.63%,飞灰可燃物含量为4.86%,灰渣含碳量为0.30%,干灰渣未燃尽碳损失为1.78%。

随着动态分离器频率的增加,煤粉细度逐渐变细,飞灰含碳量、CO 含量和氮氧化物含量呈降低趋势,锅炉热效率呈先增加后降低趋势,一次风机出口风压逐渐增高,但在合理区间,主蒸汽温度、再热蒸汽温度、再热减温水温度、炉膛温度等参数无明显变化。在保证磨煤机风箱安全的前提下,综合考虑锅炉热效率、氮氧化物和炉膛温度,300 MW 负荷下A磨煤机、B 磨煤机、C 磨煤机动态分离器的频率分别设置为35Hz、40 Hz、35 Hz。

3.2 乏气风门开度优化

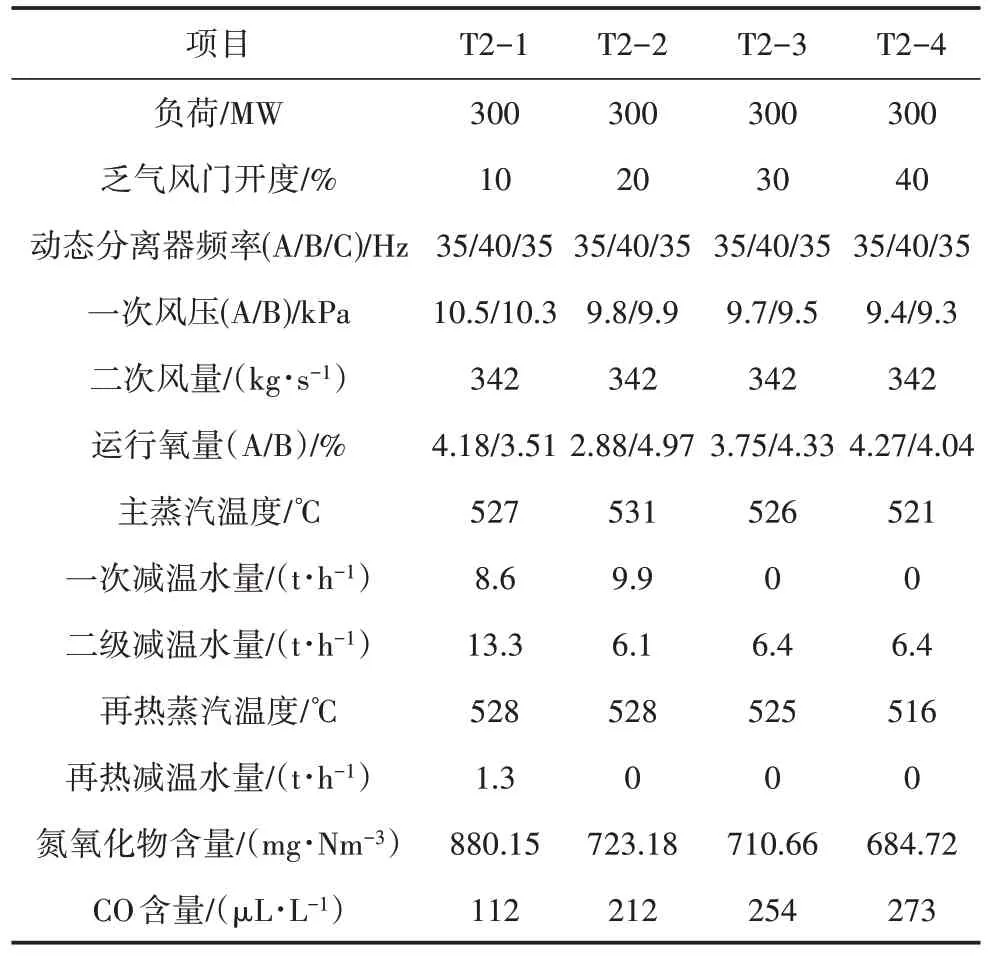

为确定合理的乏气风门开度,进行变乏气风门开度试验,运行氧量约为4%(实测值),A 磨煤机、B磨煤机、C 磨煤机动态分离器的频率分别为35 Hz、40 Hz、35 Hz。T2-1 工况下乏气风门开度为10%,T2-2 工况下乏气风门开度为20%,T2-3 工况下乏气风门开度为30%,T2-4工况下乏气风门开度为40%。各工况下变乏气风门开度试验结果如表2所示。

表2 变乏气风门开度试验结果

T2-1工况下,锅炉热效率为92.06%,修正后锅炉热效率为92.01%,实测排烟温度为134.57 ℃,修正后排烟温度为137.90 ℃,干烟气热损失为5.90%,修正后干烟气热损失为5.95%,飞灰可燃物含量为4.03%,灰渣含碳量为0.17%,干灰渣未燃尽碳损失为1.37%。

T2-2工况下,锅炉热效率为91.24%,修正后锅炉热效率为91.27%,实测排烟温度为134.23 ℃,修正后排烟温度为138.10 ℃,干烟气热损失为5.92%,修正后干烟气热损失为5.95%,飞灰可燃物含量为5.86%,灰渣含碳量为0.72%,干灰渣未燃尽碳损失为2.06%。

T2-3工况下,锅炉热效率为90.95%,修正后锅炉热效率为91.10%,实测排烟温度为133.27 ℃,修正后排烟温度为137.30 ℃,干烟气热损失为5.79%,修正后干烟气热损失为5.81%,飞灰可燃物含量为6.60%,灰渣含碳量为1.20%,干灰渣未燃尽碳损失为2.36%。

T2-4工况下,锅炉热效率为90.13%,修正后锅炉热效率为90.29%,实测排烟温度为133.73 ℃,修正后排烟温度为138.20 ℃,干烟气热损失为5.67%,修正后干烟气热损失为5.68%,飞灰可燃物含量为8.96%,灰渣含碳量为1.91%,干灰渣未燃尽碳损失为3.30%。

通过对比分析可知,300 MW 负荷下,运行氧量为4%左右,随着乏气风门开度的增加,飞灰含碳量呈增加趋势,氮氧化物含量、主蒸汽温度、再热蒸汽温度和炉膛温度整体呈下降趋势。关小乏气风门后,通过煤粉燃烧器的一次风量增加,火焰下冲刚性足、动量大,煤粉在下炉膛燃烧时间变长,有利于煤粉的燃尽。但是关小乏气风门,下炉膛温度高,热力型氮氧化物增加,炉膛出口烟温降低,主、再热蒸汽温度随之降低。综合考虑锅炉热效率、氮氧化物、蒸汽温度、飞灰含碳量以及对一次风母管安全性的影响,将乏气风门开度设置为20%,通过更加精确的乏气风门开度调整,确定最终的乏气风门开度:乏气风门B2 的开度为14%,乏气风门C4、B1 的开度为16%,其他乏气风门的开度为20%。

3.3 氧量优化

在合适的乏气风门开度与动态分离器频率下,进行变氧量试验。A 磨煤机、B 磨煤机、C 磨煤机动态分离器的频率分别为35 Hz、40 Hz、35 Hz。T3-1工况下,风量为320 kg/s,乏气风门开度为20%,燃尽风门开度为30%;T3-2工况下,风量为330 kg/s,乏气风门开度为20%,燃尽风门开度为30%;T3-3 工况下,风量为340 kg/s,乏气风门开度为20%,燃尽风门开度为30%。各工况下变氧量试验结果如表3所示。

表3 变氧量试验结果

T3-1工况下,锅炉热效率为89.97%,修正后锅炉热效率为92.01%,实测排烟温度为131.86 ℃,修正后排烟温度为139.10 ℃,干烟气热损失为5.82%,修正后干烟气热损失为5.79%,飞灰可燃物含量为9.48%,灰渣含碳量为0.68%,干灰渣未燃尽碳损失为3.42%。

T3-2 工况下,锅炉热效率为90.59%,修正后锅炉热效率为90.59%,实测排烟温度为128.79 ℃,修正后排烟温度为137.20 ℃,干烟气热损失为5.91%,修正后干烟气热损失为5.86%,飞灰可燃物含量为7.98%,灰渣含碳量为0.64%,干灰渣未燃尽碳损失为2.84%。

T3-3工况下,锅炉的热效率为90.87%,修正后锅炉的热效率为91.71%,实测排烟温度为128.05 ℃,修正后排烟温度为136.62 ℃,干烟气热损失为6.22%,修正后干烟气热损失为6.22%,飞灰可燃物含量为6.16%,灰渣含碳量为0.28%,干灰渣未燃尽碳损失为2.13%。

通过对比分析可知,300 MW 负荷下,随着氧量的增加,飞灰含碳量呈下降趋势,氮氧化物含量呈增加趋势,主蒸汽温度、再热蒸汽温度、再热减温水温度、炉膛温度等参数无明显变化。当二次风量为320 kg/s 时,省煤器出口存在一定量的CO,分析CO在线测量的历史数据曲线,发现CO 含量存在剧烈波动,说明炉内燃烧状况较差,处于欠氧燃烧状况[8],对比T3-1、T3-3 工况,T3-1 工况下飞灰含碳量显著增加。当二次风量高于340 kg/s 时,机组氮氧化物含量已超过要求值。从燃烧状况和飞灰含碳量考虑,建议机组二次风量不低于330 kg/s,对应实测氧量(省煤器出口)为3.4%。

3.4 燃尽风门开度优化

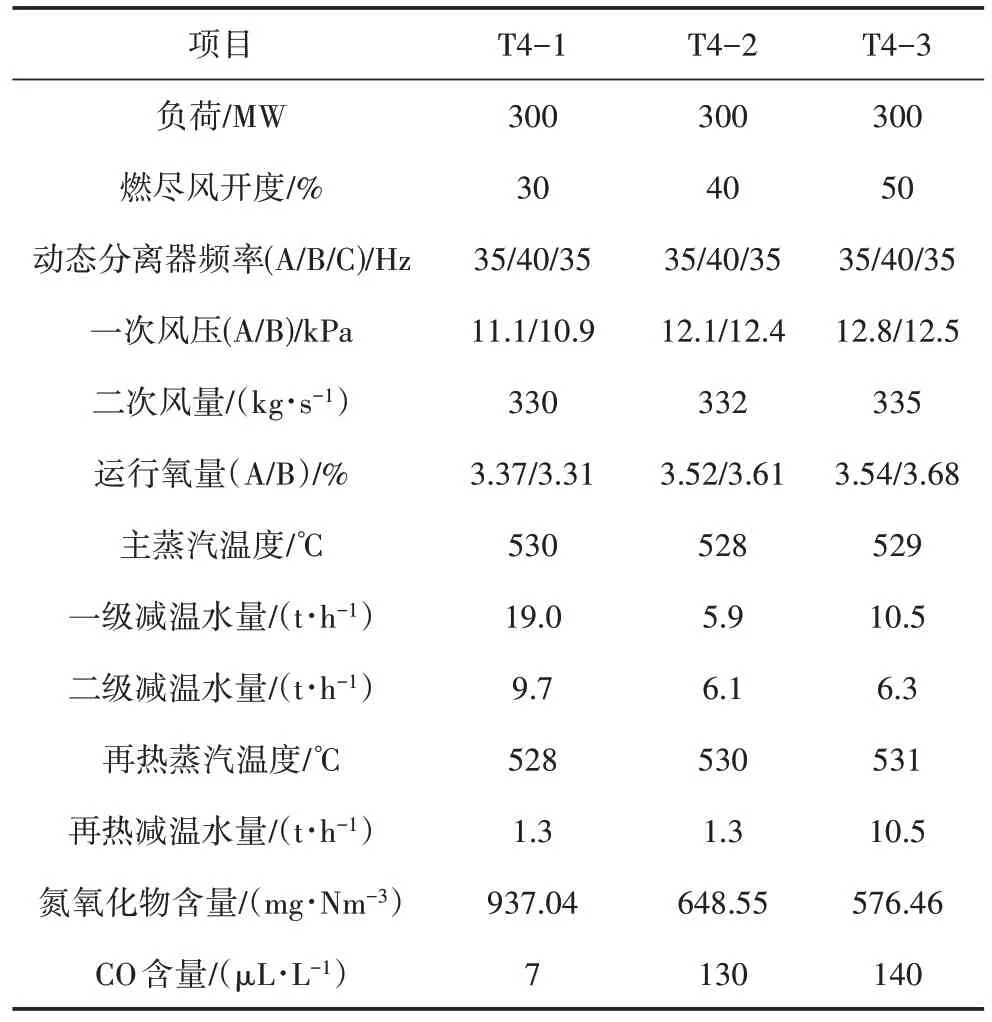

增加燃尽风门开度有利于空气分级,减少氮氧化物的生成;减小燃尽风门开度有利于下炉膛的燃烧,有利于控制飞灰含碳量。在300 MW负荷下,进行了变燃尽风门开度试验。A 磨煤机、B 磨煤机、C 磨煤机动态分离器的频率分别为35 Hz、40 Hz、35 Hz。T4-1 工况下燃尽风门开度为30%,T4-2 工况下燃尽风门开度为40%,T4-3 工况下燃尽风门开度为50%,各工况下变燃尽风门开度试验结果如表4所示。

表4 变燃尽风门开度试验结果

通过对比分析可知,300 MW 负荷下,随着燃尽风门开度的增加,飞灰含碳量显著增加,氮氧化物含量明显降低,说明当燃尽风门开度超过30%时,锅炉空气分级效果明显,但飞灰含碳量偏高,干灰渣热损失大,严重影响锅炉热效率[9],且当燃尽风门开度为50%时,再热减温水量有所增加,说明炉膛出口温度升高,炉内燃烧推迟,火焰中心上移。从锅炉热效率考虑,在保证氮氧化物不超标的情况下,机组300 MW负荷下燃尽风门开度不要超过30%。

4 结语

本文对某燃煤电厂3 号机组锅炉进行性能试验,分析动态分离器频率、磨煤机出力等对煤粉细度的影响,并经过一系列的燃烧优化调整,获得了该燃煤锅炉最合理的运行控制参数,为下一步提高锅炉热效率提供了依据。