汽轮机盘车晃动异常诊断及振动信号分析

刘明利,张辉仁,万新福,王 浩

(山东核电有限公司,山东 烟台 265116)

0 引言

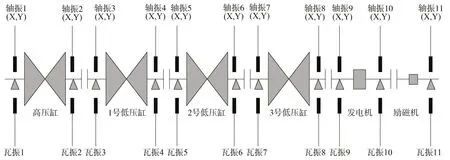

某核电厂汽轮发电机组额定转速为1500 r/min,采用单轴、四缸、六排汽的反动凝汽式布局,汽轮机由1 个高压缸、3 个低压缸构成。汽轮发电机组轴系有11 个支撑轴承,每一个轴承位置处布置3 个振动传感器,2 个用来测量轴振,1 个用来测量瓦振,总计33个振动传感器。汽轮发电机组轴系支撑系统及测点分布如图1 所示。轴振报警值为170 μm,瓦振报警值为85 μm。

图1 汽轮发电机组轴系支撑系统及测点分布图

本文通过对汽轮机停机盘车过程中晃动幅值趋势的分析,准确判断出转子上存在的缺陷,并分析缺陷对振动信号的影响,给汽轮机的安全运行提供了技术保障。

1 大轴盘车数据分析

1.1 晃动幅值分析

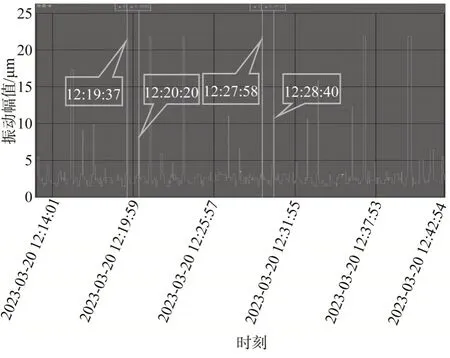

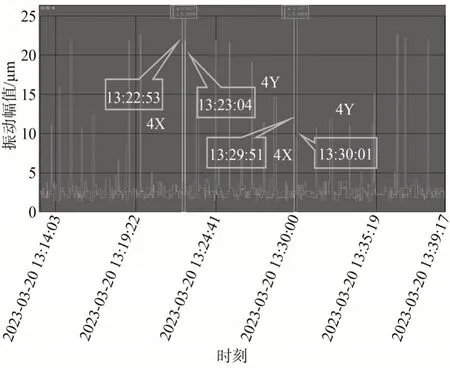

2023 年3 月19 日该厂1 号汽轮发电机组停运进行盘车,盘车转速为1.4 r/min,发现4 号轴承4X、4Y的晃动幅值较大,最大幅值达22 μm,而其他10个轴承的晃动幅值在5 μm 左右。正常运行到盘车期间3号和4号轴承的轴振曲线如图2所示。

图2 正常运行到盘车期间3号和4号轴承的轴振曲线

由图2 可见,在正常运行期间4X 的轴振平均幅值为25 μm,在盘车期间4X 的晃动最大幅值可达22 μm;在正常运行期间4Y的轴振平均幅值为15 μm,在盘车期间4Y的晃动最大幅值可达22 μm。也就是说,4X 在盘车期间的晃动最大幅值几乎与正常运行期间的轴振平均幅值一样,4Y 在盘车期间的晃动最大幅值反而比正常运行期间的轴振平均幅值大。

将正常运行到盘车期间3 号、4 号轴承的轴振情况与5 号、6 号轴承进行对比。正常运行到盘车期间5 号和6 号轴承的轴振曲线如图3 所示,盘车后5 号和6 号轴承的晃动最大幅值与正常运行时的轴振平均幅值相比明显降低。可见,盘车后4 号轴承的晃动情况明显存在异常,需要进一步分析原因。

图3 正常运行到盘车期间5号和6号轴承的轴振曲线

为进一步分析在盘车期间4 号轴承的晃动情况,将4X 和4Y 晃动时域信号放大,对信号跳动情况进行分析,如图4和图5所示。由图4可见,4X从12:19:37到12:20:20两次跳动时间差为43 s,从12:27:58到12:28:40两次跳动时间差为42 s。由图5可见,4Y 从12:30:55 到12:31:37 两次跳动时间差为42 s,从12:35:06到12:35:48两次跳动时间差为42 s。

图4 4号轴承4X时域曲线

图5 4号轴承4Y时域曲线

盘车转速为1.4 r/min,即周期为42.86 s,与4X和4Y 的晃动信号跳动时间差几乎相同。在排除信号采集系统故障后,怀疑在传感器测量位置轴颈处存在表面不圆(凹坑、凸起)、弯曲等相关缺陷[1-2]。

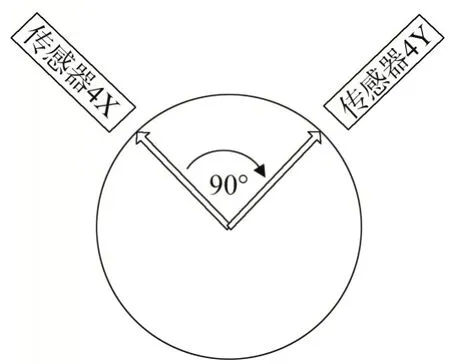

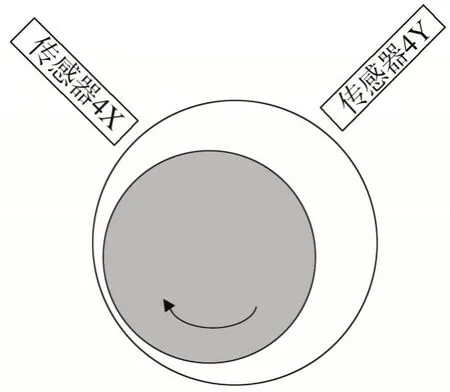

1.2 传感器信号对比分析

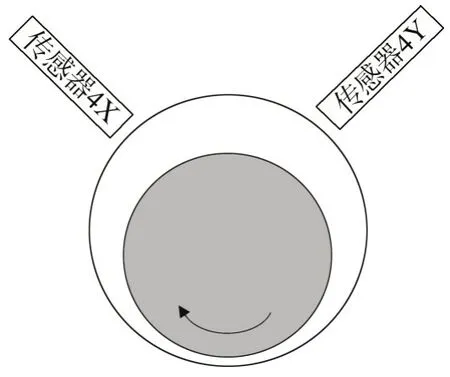

轴振传感器4X和4Y在空间的布置如图6所示,转子旋转方向为顺时针。如果轴颈处表面存在缺陷,在盘车过程中缺陷部位经过振动传感器后,就会出现信号跳动现象[3]。

图6 4号轴承传感器布置示意图

按照图6 所示的转子旋转方向,缺陷部位经过振动传感器4X 和4Y 后,出现跳动信号。由于两个振动传感器在空间上相差90°,4X 和4Y 测得的跳动信号在时域中的时间差是转子旋转周期的1/4,即42.86/4 s≈10.72 s。

4 号轴承4X 和4Y 时域曲线如图7 所示。由图7可见,13:22:53 4X 处出现跳动信号,13:23:04 4Y 处出现跳动信号,时间差为11 s,13:29:51 4X处出现跳动信号,13:30:01 4Y处出现跳动信号,时间差为10 s。两处位置出现跳动信号的时间差与理论计算的时间差10.72 s基本一致,进一步验证了在轴颈处存在缺陷。

图7 4号轴承4X和4Y时域曲线

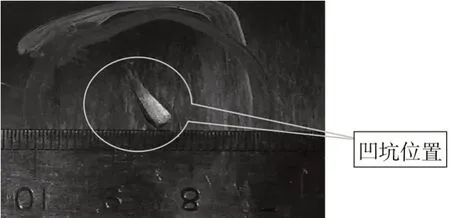

1.3 解体检查

为进一步确定4 号轴承盘车期间晃动幅值偏大的原因,对4 号轴承位置处进行检查。打开轴承护罩,发现在轴颈处存在一明显凹坑,如图8 所示。凹坑尺寸约为5 mm×10 mm,凹坑周边无毛刺、无高点,最深处的深度为1 mm。

图8 汽轮机4号轴承处凹坑

2 凹坑对振动信号的影响分析

2.1 热膨胀对转子振动信号的影响

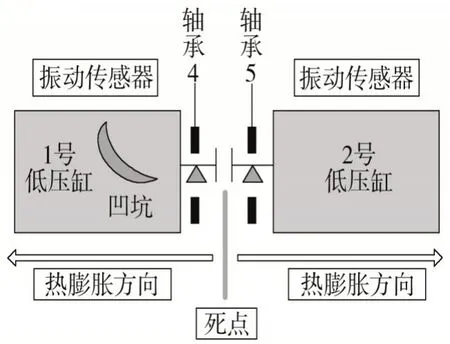

凹坑位于振动传感器附近的转子表面,凹坑与振动传感器位置的远近会对振动幅值产生较大的影响[4]。在汽轮机从盘车到稳定运行的过程中,热膨胀会导致凹坑与传感器的相对位置发生变化,因此要分析位置变化对振动信号的影响。4 号轴承凹坑和振动探头的位置如图9 所示,振动传感器布置在静止部件上,凹坑位于轴颈表面,且其边缘距探头边缘约2 mm。

图9 4号轴承凹坑和振动探头的位置

汽轮发电机组轴系由6根大轴通过联轴器组成,其中在1号和2号低压缸之间设置轴系死点,如图10所示。也就是说,在汽轮机从盘车到冲转的过程中,随着热量的积累,大轴从4号、5号轴承分别向两端膨胀,相对于4号轴承振动传感器,凹坑将向左侧偏移。在盘车期间,凹坑边缘(右侧)距探头边缘约2 mm,热膨胀之后,转子向左侧移动,凹坑边缘(右侧)与探头边缘的距离将会大于2 mm,凹坑与振动传感器的相对距离增大,这将减弱凹坑对振动信号的影响。

图10 汽轮发电机组轴系死点位置示意图

2.2 转子位置对振动信号的影响分析

在正常运行期间,4X 的振动平均幅值为25 μm,4Y 的振动平均幅值为15 μm;在盘车期间,4X 和4Y的晃动最大幅值都为22 μm。凹坑的位置在转子表面是固定的,但是转子的位置会受盘车、冲转、负荷等因素的影响而发生改变[5]。

在正常运行期间,汽轮机转子由油膜提供转子支撑力,转子位置偏离中心位置,偏向旋转方向,如图11 所示,此时转子的振动高点与4X、4Y 两个传感器的相对距离不同,4X、4Y 的振动幅值不同。在盘车期间,转子靠顶轴油泵提供转子支撑力,转子处于中心底部位置,如图12 所示,此时转子与4X、4Y 两个传感器的相对距离相同,4X、4Y 的晃动幅值相同。

图11 正常运行期间汽轮机转子位置示意图

图12 盘车期间汽轮机转子位置示意图

2.3 凹坑对正常运行期间转子振动信号的影响

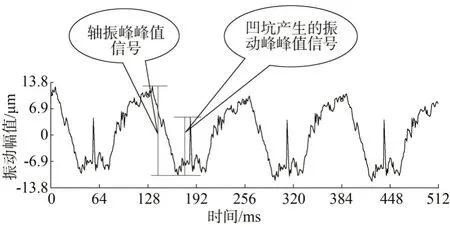

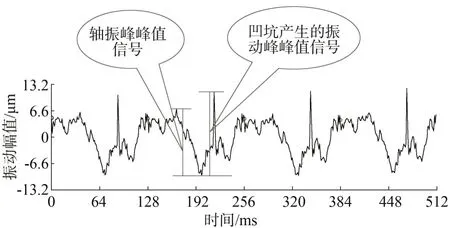

为确定凹坑对正常运行期间振动信号的影响,分别调取正常运行期间4 号轴承4X 和4Y 的振动信号时域波形图,分别如图13和图14所示。

图13 4号轴承4X振动信号时域波形图

图14 4号轴承4Y振动信号时域波形图

图13 中,左侧为4 号轴承4X 振动传感器的轴振峰峰值信号,振动幅值为24.5 μm;右侧为凹坑产生的振动峰峰值信号,振动幅值为15.3 μm。根据振动测量原理,仪表的读数为24.5 μm,尽管凹坑产生了振动跳跃信号,但是并没有影响振动传感器4X 真实的振动信号。

图14 中,左侧为4 号轴承振动传感器4Y 的轴振峰峰值信号,振动幅值为15.6 μm;右侧为凹坑产生的振动峰峰值信号,振动幅值为20.8 μm。根据振动测量原理,仪表的读数为20.8 μm,而4 号轴承4Y 振动传感器真实的振动幅值为15.6 μm,因此对4Y 振动传感器而言,凹坑对其真实的振动信号产生了放大作用。可以对转子缺陷部位进行修复[6-9],也可对4Y 振动信号进行补偿处理,以消除凹坑对真实振动信号的影响。

3 结语

本文对汽轮机转子盘车期间晃动异常信号进行分析,结合振动传感器的空间布置,判断出转子表面存在缺陷。经过解体检查,验证了判断的正确性。同时,从热膨胀、转子位置、运行工况3 个方面分析了凹坑对振动信号的影响,为处理类似的异常现象提供借鉴。