基于效率提升的风机叶片优化设计和应用

青海黄河风力发电有限责任公司 刘启栋 严得鑫 左仲林 李炜明 孙志远

随着我国风电行业的高速发展,风机产品的设计技术不断提高,尤其是叶片的设计技术。风机叶片的气动性能通过气动参数表征,而叶片气动性能的提升主要通过优化叶片几何结构和安装方式。此外,风机的结构设计也可以从一定程度上提升风电机组的效率。随着风电行业的不断发展,风机产品性能不断提高,单机容量不断增加,风机叶片变得越来越长、越来越重。在风机设计中,通常采用增加材料厚度或增加材料长度来提高重量和效率[1-3]。因此,在满足风电机组发电量需求的同时,如何提高风机质量、减少材料用量,以及降低制造成本成为业内研究的热点问题。

1 基于效率提升的风机叶片优化设计

1.1 风机概况

金风S43/600风力发电机组的技术指标如下。

机型:失速型、带叶尖气动刹车、上风向、三叶片;额定功率:125/600kW;风轮直径:43m;轮毂中心高:40m,50m(根据塔架高度);启动风速:3m/s;额定风速:15m/s(与气候条件有关);停机风速:24m/s(10min);最大抗风:70m/s(3s);最大风能利用系数:CPmax ≥0.4;控制系统:计算机控制,可远程监控;工作寿命:≥20年;工作环境温度:-20℃~45℃(普通型),-30℃~45℃(寒带型);噪声:≤50dB(A)(距机组150m 处)。

1.2 叶片优化设计

风机叶片优化设计主要是通过改变叶片的几何参数和安装方式,使叶片性能达到最佳状态。同时,根据风机工况对叶片进行优化设计,使风机在满足性能要求的同时,尽可能降低成本。该风机叶片可采用3种不同的安装方式,分别是水平轴安装、垂直轴安装和混合安装。在风机设计中,为了提升效率,通常会增加材料厚度和长度,使材料成本大大增加。而在上述案例中,通过对叶片进行优化设计和应用新型材料来提升风机效率。该案例风机叶轮直径为2.5m,设计功率为2.4MW。根据以上分析结果可以看出,在不增加材料成本的情况下,优化设计后的叶片较原设计可以提升7.1%的效率。

1.3 叶片气动性能优化

在风机设计中,气动性能的优化一般是通过增加叶片长度和弦长来实现。但随着风力发电机组尺寸的不断增大,叶片长度增加到一定程度后,增加长度和增加弦长就会造成材料用量的增加和制造成本的增加。因此,在满足风场条件要求下,叶片几何结构的优化设计对于降低材料用量和提高风机效率具有重要意义。通常叶片的气动性能可以通过叶片气动参数进行表征,其气动性能主要由叶尖速比、叶尖马赫数和叶片弦长决定。在风机设计中,可以通过优化叶片几何结构来提升风机效率,主要通过优化叶尖速比、叶尖马赫数、叶片弦长等参数来实现。由于叶片安装方式会对气动性能产生影响,因此可以通过优化叶片安装方式来提升风机效率[4]。

1.4 结构性能优化

叶片结构优化设计,是在保证叶片强度的基础上,通过改变叶片截面形状、结构形式和材料等方式,对叶片的气动性能和强度进行优化。根据不同风场环境和载荷要求,可以通过以下3种方式优化叶片结构:第一,降低风机载荷。在某些极端风况下,叶片承受的载荷较大,可以通过改变叶片截面形状或增加叶片长度来降低风力机的载荷。第二,优化叶片截面形状。风机叶片通常采用矩形截面或圆形截面设计,对于某些极端工况,可以通过改变风机叶片截面形状来提高起动性能。第三,优化材料选择[5]。根据实际应用要求,确定叶片的截面形状及参数范围,在满足强度条件下,通过改变叶片截面形状及参数范围来优化叶片结构。其中,增加厚度的方式主要是改变风力机的载荷,通过增加叶根厚度来提高叶尖速度及减小尾缘损失;增加长度的方式是增加叶尖区域的厚度,通过增加叶尖区域长度来提高气动性能;采用复合材料方式则是通过改变复合材料的密度来提高强度。

1.5 新型材料应用

风机叶片是风电机组的核心部件,叶片的性能将直接影响到风机的发电量。目前,风机叶片常用材料有玻璃纤维增强塑料(GFRP)、碳纤维增强塑料(CFRP)和树脂基复合材料(RPM)。GFRP 和CFRP 在叶片中主要用来制造翼型和翼肋,而RPM 主要用于制造叶片根部和根部以上的部分。

GFRP 具有质量轻、比强度高、耐疲劳性能好等优点,但价格较贵;CFRP 具有强度高、模量大、抗疲劳性能好等优点,但其耐疲劳性能差。因此,在实际应用中,通常将这两种材料混合使用,以满足不同性能要求。另外,还有一种新型复合材料——碳纤维增强树脂基复合材料(CFRP)。这种材料具有重量轻、比强度高、抗疲劳性能好、耐腐蚀等优点,并且可以将叶片的强度和刚度相匹配,是一种新型的复合材料。

2 叶尖防松脱改造应用

石碑山风电场为早期开发建设风场,当时国内风力发电尚处于发展初期,采用定浆风机,风机停机必须将叶尖甩出气动刹车,由于机型设计等原因,叶尖未有防松脱固定措施,随着运行年限的增加,在机组运行过程中,存在叶尖坠落伤人隐患,必须进行防松脱技术改造,消除隐患。

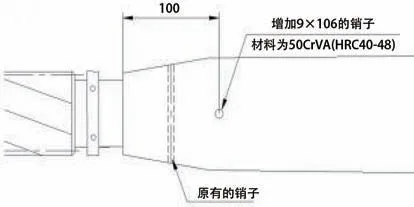

需要将叶尖放至地面,使用固定夹具将叶尖碳管固定后,方可继续进行销钉的加装工作,如图1所示。

图1 防松脱销钉

图2 防松脱销钉安装结构

使用热风枪烘烤连接套两端的厌氧胶,使用扳子将连接套沿逆时针方向旋转松开,直至与钢丝绳螺纹脱离。将销钉一侧的开口销(GB/T916.3×50)恢复成平直状态取出,取下垫圈(GB9520),将销钉从液压缸支架和液压缸固定环中抽出,拆下液压缸并用安全绳固定在液压缸支架上。

将销钉穿入液压缸支架和提升机固定环,固定好开口销。将提升机钢丝绳连接套连接在叶片钢丝绳上,拆卸装配盖板和制动座盖板。叶根提升机连接完毕后,收紧叶尖,使导向轴顶丝螺纹孔面向操作者,使用热烘枪吹烤导向轴上顶丝3~5min,直至将顶丝螺纹上厌氧胶烤化松动,取下顶丝。

使用钩形扳手逆时针旋转环眼螺钉(HT/FD43-210-04),距离以能取下定位卡环(HTFD43-210-06)为止(勿退出行程过大,导致叶尖脱落)。操作叶根提升机将叶尖放至地面。

拆卸叶尖连接销Ⅰ(HT/FD43-000-04)和开口销(GB/T914×36)将钢丝绳压装件双耳组件与环眼螺钉(HT/FD43-210-04)分离。提起钢丝绳,利用大螺丝刀将制动弹簧(HT/FD43-120-02)、导向套(HT/FD43-120-01)和橡胶垫(HT/FD43-120-03)拆下。放置钢丝绳和套筒弹簧组件(HT/FD43-122)到地面,将钢丝绳压装件(HT/FD43-130)与提升机钢丝绳连接螺母分离,收起提升机钢丝绳至制动窗口。检查制动机构时,要细致检查各个零件是否存在磨损现象,尤其要注意制动盒部分,检查其是否出现开焊问题,一旦发现开焊,必须立即进行钣金焊接修复,确保其结构的完整性和安全性。同时,对于其他磨损严重或已破裂的零部件,应及时更换,以保障整个制动系统的可靠性和车辆的安全行驶。

固定叶尖至稳定的位置后,使用台钻或手电钻在碳管的指定位置准确钻孔,钻孔时要保持钻头稳定,避免偏斜或损伤碳管。钻孔完成后,取销钉并在其表面涂抹适量结构胶,以增强粘合力和密封性。然后将涂有胶的销钉穿入钻孔中,使用锤头轻敲使销钉完全进入孔内,并确保销钉与碳管紧密结合。最后用角磨机对突出的销钉进行打磨,直至其表面与碳管表面平齐,以免产生不必要的阻力或损害。

连接钢丝绳压装件(HT/FD43-130)与提升机钢丝绳。提起钢丝绳,利用大螺丝刀、钳子等工具将制动弹簧(HT/FD43-120-02)、导向套(HT/FD43-120-01)和橡胶垫(HT23.5-120-03)装配至制动座。

放下钢丝绳压装件至地面,用连接销Ⅰ(HT/FD43-000-04)和开口销(GB/T914×36)连接双耳与环眼螺钉(HT/FD43-210-04)。

操作提升机将叶尖升至叶片分切面处,将叶尖导向轴从分切面处插入主体内,通过橡胶垫凹口处观察,当导向轴接触到导向套时,将导向轴上的标记点与导向套的标记点对齐后旋入导向套内。安装环眼螺钉(HT/FD43-210-04)时,一是将其旋入导向轴内,确保螺纹对接准确且无交叉螺纹现象。二是将定位卡环(HTFD43-210-06)正确放置在环眼螺钉与导向轴之间,以实现固定和定位作用。三是拧紧环眼螺钉,确保连接稳固,防止在运行中螺钉松动或脱落,保障装置的安全可靠运行。

涂抹厌氧后拧紧螺丝,安装制动盒盖板和装配盖板。

叶尖安装完毕后,将提升机钢丝绳连接套从叶片钢丝绳上拧下。将销钉(HT/FD43-000-05)从液压缸支架和提升机安装孔中抽出,安全放置好提升机。

安装时液压缸放气阀门靠近叶片后缘位置。将一端装有开口销(GB/T916.3×50)和垫圈(GB9520)的销钉(HT/FD43-000-05)穿过液压缸支架和液压缸固定环,在连接销另一端装上垫圈(GB9520),然后固定好开口销(GB/T916.3×50)(弯成蝴蝶须形),最后安装叶根盖板和轮毂盖板。

将叶尖安装就位后,叶尖功能性动作测试正常,叶尖防松脱技术改造完成。

3 结论

本文通过对叶片几何参数进行优化,来降低叶片材料用量和提升风机效率。通过以上研究,得出以下结论。第一,在保证叶片强度和刚度的前提下,以气动性能为优化目标时,叶片厚度最优取值为0.95mm。由于材料成本和制造成本较高,因此,建议使用不锈钢材料替代铝材料,以降低材料成本。第二,当风机转速为2000r/min 时,叶片长度应在0.95~0.95m。由于叶片长度和厚度较大,因此可以减少材料用量和提高风机效率。第三,当风速大于6m/s 时,叶片最大弯矩和扭转力矩均为负值。随着风速的增加,叶片最大弯矩减小、扭转力矩增大。因此,为了减少叶片材料用量和提高风机效率,建议使用高强度钢材料替代铝材料。第四,随着风场风速的增加,风机功率输出增大。因此,建议使用高强度钢代替铝材料进行叶片结构优化设计。第五,为了提高风机效率和降低制造成本,建议采用高强度钢代替铝材料进行叶片结构优化设计;同时根据风场风速的变化合理调整叶片几何参数以提升风机效率。