高强度望远镜载车平台结构优化设计与分析*

周明亮,张奔雷,卢保伟

(中国科学院 长春光学精密机械与物理研究所,吉林 长春 130033)

0 引 言

光电设备是用于探测空间目标的一个很重要的工具,光电经纬仪作为最具代表性的光电探测设备,不仅能够详细地记录空间运动目标的飞行轨迹和姿态[1],而且测量准确,不易受到地面上杂波的影响,比雷达等无线电设备更有优势。因此,它常常作为一种重要的测量手段,用于靶场测量火箭、炮弹等的飞行外弹道[2-5]。随着光电技术、计算机技术以及伺服控制技术的发展,光电设备的应用场景也越来越广泛,这些设备不仅可以对空间目标实施可昼夜的、自动跟踪的功能[6-7],还可以实时输出目标的位置[8]。目前,光电探测设备的应用领域划分已经越来越细,功能也越来越强大,从最初的测量外弹道,到现在的靶场测量、激光发射、光电对抗、空间探测等功能均可实现。

按照工作载体进行划分,光电设备可以分为地基式、舰载式、车载式、机载式[9]、星载式等。较为常见的车载式光电设备又可以分为下车式和不下车式,顾名思义,前者是指在运输途中将光电设备放在载车上,工作中将其移到地面上进行测量;与前者不同,后者无论是否处于工作状态,均需将光电设备固定在载车上,工作时则需将载车平台进行支撑以提高工作基础的刚度[10]。从工作原理上来说,各种光电设备基本一致,但它们的结构、用途、控制方法等具有很大的差别,笔者主要讨论了一种大型的车载望远镜的载车平台技术。

该车载望远镜的各部分结构十分紧凑,且大多部分都采用了轻量化的设计,该车载望远镜光学系统总体质量超过15 t。由于光学系统价值过高,所以载车在运行过程中和光学系统静止状态下要以保证光学系统的安全为前提,同时要求载车在两种状态下都要满足望远镜底部圆环面的面型要求。因此需要对载车平台结构进行一系列的优化设计,并利用有限元分析方法对每种结构进行分析,选出最优结构,以保证其功能[11-12]。

初步确定载车平台主要分为主体框架和中心承载结构两个部分。针对载车平台对整体框架刚度和承载区域面形的要求,对载车平台的结构进行有限元分析和优化设计,使其能够满足设计使用要求。并分别针对主体框架和中心承载结构两个部分进行设计和优化分析,最终得出最优方案。

1 载车主体框架的设计

载车平台的主体框架结构的刚度决定了整个载车系统的结构刚度,是整个载车系统的骨架,对系统的稳定性至关重要[13]。在保证主体框架结构有较高的刚度和抗弯强度的情况下,载车平台的质量也要保持在合理的范围内,不能有太大的质量。因此,框架系统大都采用焊接成型技术,用各种型钢焊接成型即可以保证结构比刚度,成本而且也较低[14]。

按照20 t进行设计。为保证整个系统的稳定性和刚度,主体车架横截面抗弯截面刚度越大越好,而H型钢或方形钢的抗弯截面刚度大,因此载车主体框架预采用H型钢和方形钢拼接焊接,前后额颈均采用方形钢呈井字形焊接,中间部位的大梁及副梁分别采用H型钢和方钢。

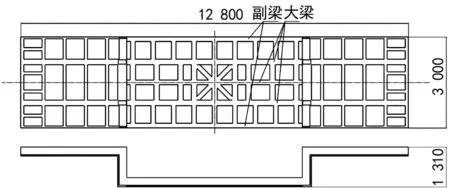

根据车上外形较大设备尺寸,预留人员操作的空间,再根据车辆运输时的界限尺寸要求,结合原有的设计经验,设计主体框架外形尺寸为:12 800 mm×3 000 mm×1 310 mm。其二维示意图如图1所示。

图1 载车主体框架二维示意图

图2、3为主体框架结构一和二的示意图。其中,图2所示结构中间部分用H型钢作为大梁和横梁,方钢作为副梁,中心承载部位由筋板焊接并与由四根H型钢拼成的井字形结构相连,圆形筋板刚性较好且主要受压,圆形外筋板主要受拉,从而形成类似于网兜型的结构。

图2 主体框架结构一

图3所示结构利用了H型钢具有大刚度、抗弯强度高等特点,其大梁副梁及横梁通体都用H型钢拼凑焊接而成,中心承载部分由环形板焊接成H形状板然后焊接在三根大梁上,同时沿上下两圆环版中间筋法向、圆周均匀分布24条等宽筋板。

图3 主体框架结构二

图4所示为静立支撑状态下结构形式一的中心承载面均匀承受光学系统全部重量时的变形云图,承载面最大位移为10.592 mm。图5所示为静立支撑状态下主体框架结构二的中心承载面均匀承受光学系统全部重量时的变形云图,承载面最大位移为3.485 mm。

图4 结构一的变形云图 图5 结构二变形的变形云图

将图2和图3所示结构的分析结果进行对比,不难看出图2载车结构配合承载塔台刚度一般,而且整个结构焊接较为复杂;除了主体结构的H型钢和方形钢的焊接外,中心承载部分筋板的焊接更是重中之重,关乎着整个系统的稳定性。这种结构方式对钢料的焊接提出了较高的要求,加工难度大,成本高,如果焊接后的应力释放不均匀,还可能会引入变形和内部应力。而采用图3所示结构中心承载区域配合承载塔台刚度更好,相对于图2结构,其变形大大减小,并且中间部位完全采用H型钢组合焊接,加工精度大大降低。但由于结构二比结构一多一根H型钢大梁,同时结构二副梁比结构一质量要高,导致结构二总质量相对于结构一增加30%。文中选用图3所示结构作为载车的主体框架并在其基础上进行优化。

2 载车承载区域设计

2.1 车架承载位置的确定

静立支撑状态下,要求载车中心承载面面型精度及各点平均位移相近,载车平台前后支撑跨度将近6 m,车架的主变形主要是由车架自重及车上设备重力引起的弯曲变形,如图6所示。

图6 车架受力变形示意图

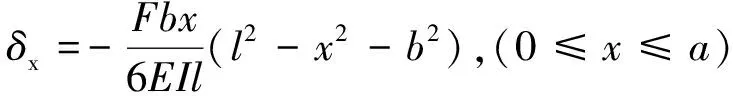

图6中F表示单个集中力,l、a、b分别表示前后支腿之间的跨距、集中力到前支腿的距离、集中力到后支腿的距离。设x表示车架上点距离前支腿的距离,δx表示车架挠度,那么根据材料力学简支梁力学公式可得:

(1)

(a≤x≤l)

(2)

(3)

(4)

由材料力学简支梁力学公式可取a=b,即载车中心承载位置位于载车对称中心处。

2.2 承载底座的设计分析

由上节确定了中心承载位置为载车车架对称中心处,由于光学系统重量完全作用于承载位置上,且光学系统底部转动轴承内圈要求悬空,仅外圈与承载面接触,而光学系统轴承外圈尺寸为内径1 900 mm、外径2 100 mm,所以实际受压部分仅为半径差为100 mm的圆环面。为增加该圆环面受载后面型精度及承载部位的刚度,设计了如图7所示的承载底座。该底座由三部分组成,由上到下依次为承载圆环、筋板、筋板垫。承载圆环可承受光学系统重量,筋板可增加底座的刚度,筋板垫与载车承载部分接触可增加载车承载部分的受载面积。

图7 承载底座结构示意图

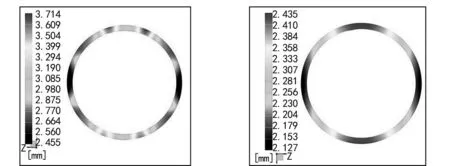

为验证承载底座的可靠性,基于载车车架的一种结构形式进行有无底座情况下的承载分析。一种情况直接将承载圆环面焊接在载车车架承载区域,另一种情况是将底座焊接在车架承载区域。建立两种情况的有限元分析模型,并采用四面体网格进行划分,分别分析两种方案的静立支撑状态下的承载圆环的变形及面型精度。两种情况下承载圆环变形如图8、9所示。

图8 无底座情况下承载圆环变形

导出承载圆环各点初始位置坐标及变形后位置坐标,通过Matlab面型拟合程序对圆环面进行拟合分析求得变形后面型参数。两种方案的面型精度及刚性位移如表1所列。

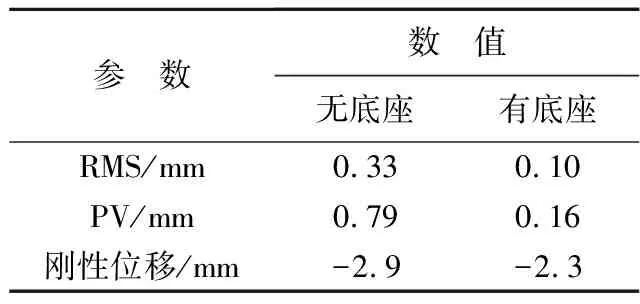

表1 两种方案的面型精度及刚性位移

对比可知,有底座情况相对于无底座情况RMS值减小了70%左右,PV值减小了80%左右,刚性位移则减小20%左右。

3 结构设计优化分析

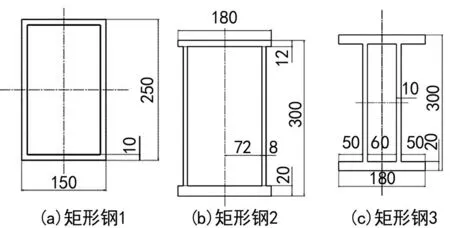

由车载光学系统用途可知,载车有两种工作情况。一种为光学系统运输状态即载车被车头拖动状态,该状态下光学系统不工作,所以该状态下载车变形情况在安全标准内即可。另一种工作情况则是光学系统工作状态即载车静止,由支撑柱支撑整车悬空,该情况下载车结构不仅要满足安全要求,还要满足光学系统工作状态要求即载车承载底座上承载圆环面型精度RMS满足要求。由上所述,此次优化针对结构二对载车大梁和副梁截面形状进行优化设计,图10、11为优化过程中几种型钢的编号与截面图形。

图10 三种矩形钢横截面形状

图11 四种H型钢横截面形状

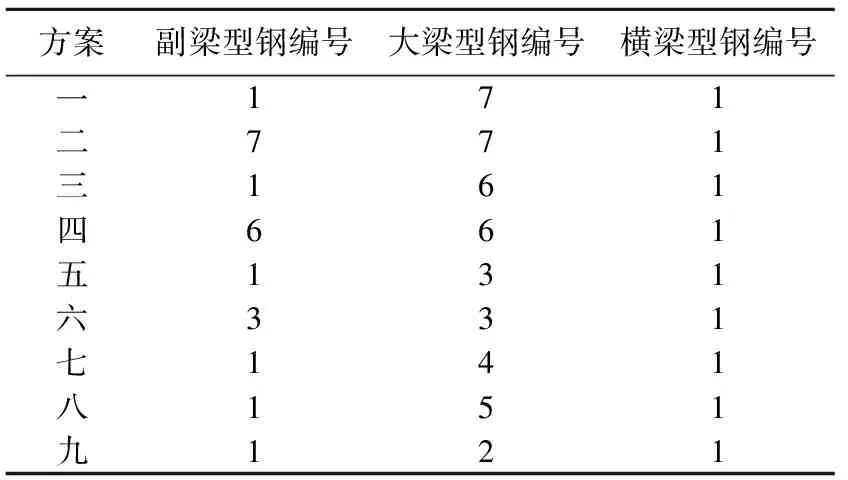

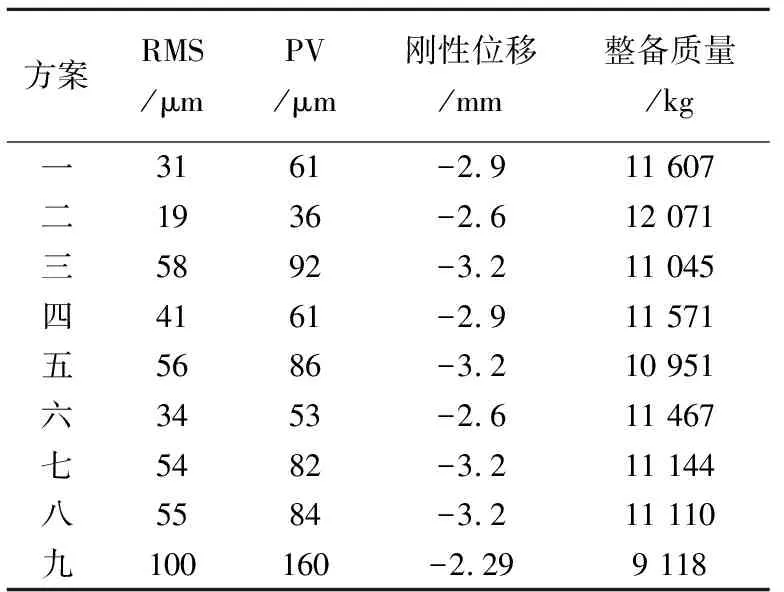

通过组合各型钢,得到八种不同的结构方案,建立九种方案的有限元分析模型,九种方案各梁组合形式如表2所列。并采用四面体网格进行网格划分,静力学分析得出变形云图,如图12所示,并导出承载圆环变形数据,通过Matlab面型拟合程序求出各方案承载圆环的面型精度,如表3所列。

表2 九种方案各梁组合形式

表3 九种方案分析结果

图12 九种方案变形云图

4 最终方案

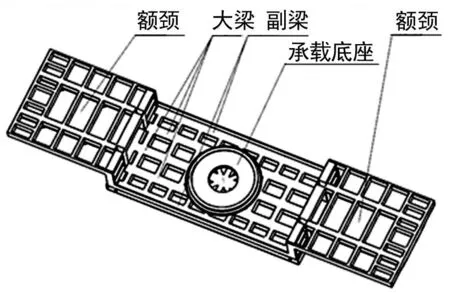

通过上面的一系列分析,最终确定载车平台的结构如图13所示。大梁和副梁均选用截面宽×高为300 mm×300 mm且上下板及中间筋板均厚15 mm的H型钢,中间横梁均采用截面宽×高为150 mm×250 mm且壁厚均为10 mm的矩形钢,车架由各梁焊接而成。承载底座放置在载车中心对称部位,通过24根承载筋板加强底座Z向刚度,使承载圆环面足以承载光学系统重量,保证圆环面面型精度。

图13 载车装置结构图

分析结果表明,该载车平台在光学系统静止和工作状态下完全满足该光学系统的安全和使用要求。

5 结 语

文中针对车载光学系统的工作过程,设计了载车平台,外形尺寸为12 800 mm×3 000 mm×1 310 mm,质量为12 071 kg。为了保证光学系统的安全性和载车平台的实用性,对比分析了两种主体框架的结构,然后设计优化了九种方案下各梁的截面形状,通过比较各方案的面型值选择出最优载车结构方案。分析结果表明,该载车平台达到了设计要求,可以为类似的结构提供一定的指导。其结构和安装、使用方法对于光学系统载车的设计具有很好的借鉴和指导意义。