一种液压调平式伸缩臂的刚强度分析*

高文磊

(中国船舶集团有限公司 第七一三研究所,河南 郑州 450015)

0 引 言

伸缩臂叉装车(Telescope Handler)[1]是由传统叉车发展起来的,它融合了汽车起重机的伸缩臂式结构与传统的叉装功能,可以对较高、较远的货物进行叉装作业,广泛应用于建筑、农业、仓储物流等多种行业领域。伸缩臂作为伸缩臂叉装车的关键承载部件,其结构设计的合理性是整机性能的可靠性保障。采用理论计算与有限元仿真相结合的方法对伸缩臂的机构进行刚强度计算与分析,可以探究结构设计的合理性,为结构设计与优化提供相关的参考依据。

目前,伸缩臂的调平方式主要采用的是电控调平方式,该方式通过位置传感器解析出伸缩臂前端属具的位姿,进而换算出属具调平的运动信息,使属具跟随伸缩臂运动作业时一直处于水平状态。针对采用电控调平方式的伸缩臂,桓耀辉[2]研究了不同的截面形式对伸缩臂的结构影响;高天[3]以第二代非支配排序遗传算法为算法基础,结合Isight优化平台对伸缩臂的结构参数进行了优化;Jia Yao等[4]采用隐式和显式相结合的方法对全地形起重机QAYX伸缩臂进行了几何、材料和状态非线性有限元分析,讨论了利用位移、应变和应力获得的临界屈曲载荷,其中利用应力状态转换获得的载荷最接近实验临界屈曲载荷。

采用电控调平的伸缩臂结构较为简单,研究内容较为成熟。但是,电控调平的成本较高,且调平响应存在着滞后的现象,这对精度要求较高的作业来说存在着一定的安全隐患。为了解决电控调平存在的上述不足,液压调平方式逐渐被研究并推广运用。

而液压调平式的伸缩臂结构研究成果较少,基于此,笔者以一种液压调平方式的伸缩臂为研究对象,运用理论分析和有限元仿真相互结合的方式,对其结构在多种极限工况下的刚强度情况进行计算,为结构的设计、加强、改进提供参考依据。

1 三维模型建立

1.1 液压调平式伸缩臂结构概述

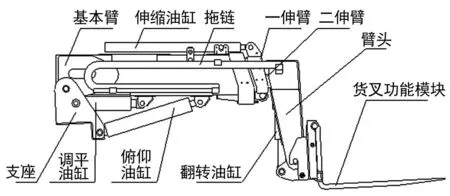

所述的液压调平式伸缩臂主要由基本臂、一伸臂、二伸臂、臂头、伸缩油缸、翻转油缸、俯仰油缸、调平油缸等组成,如图1所示。伸缩臂主要用于调节负载重量的伸缩长度,主要靠伸缩油缸带动进行伸缩控制。其中,一伸臂与二伸臂内部串联链条,在链条的带动下可以进行同步的伸缩。

图1 液压调平式伸缩臂结构

伸缩臂臂头铰接货叉属具,通过翻转油缸调节货叉属具的翻转角度。俯仰油缸两端分别与伸缩臂和支座铰接,通过油缸的动作带动伸缩臂进行俯仰动作。伸缩臂尾部连接调平油缸,调平油缸的有杆腔和无杆腔分别通过高压油管与翻转油缸的有杆腔和无杆腔连接在一起,实现货叉功能模块随伸缩臂俯仰动作时的调平功能[5]。

1.2 模型建立

根据设计指标和初始计算参数,运用三维软件Creo对伸缩臂的结构进行实体建模。在建模时,考虑后续的仿真分析,对整体结构强度和刚度影响不大的特征元素进行了简化,并去除不影响计算的拖链等相关附件,建立的伸缩臂三维模型如图2所示。

图2 伸缩臂三维模型

2 理论分析

2.1 极限工况分析

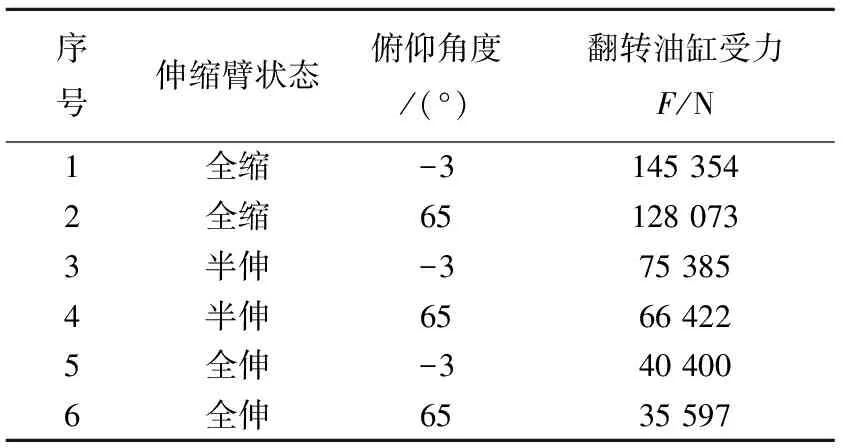

设计的伸缩臂的主要技术指标有:①伸缩臂的变幅角度范围为-3°~65°;②伸缩臂处于全缩状态时承载2 000 kg,处于半伸状态时承载1 000 kg,处于全伸状态时承载500 kg。因此,伸缩臂的极限工况主要有如下六种情况:伸缩臂全缩状态下,俯仰状态分别位于-3°、65°时的工作状态;伸缩臂半缩状态下,俯仰状态分别位于-3°、65°时的工作状态;伸缩臂全伸状态下,俯仰状态分别位于-3°、65°时的工作状态。文中的计算分析主要针对以上六种极限工作状态开展。

2.2 调平油缸受力计算

设计的液压调平伸缩臂主要调平特点为:翻转油缸与调平油缸选用同等规格的液压油缸;调平油缸的有杆腔和无杆腔分别通过高压油管与翻转油缸的有杆腔和无杆腔连接在一起[6]。因此,通过计算翻转油缸的受力大小便可换算得到调平油缸的大小。

以全缩状态下的伸缩臂结构为例简化伸缩臂的受力分析,示意图如图3所示。

图3 伸缩臂受力分析示意图

根据力矩的平衡原理有:

∑M=G负载×l负载+G货叉×l货叉-F×l油缸=0

伸缩臂全缩状态下的最大负载为2 000 kg。根据上述公式可求得伸缩臂在-3°和65°状态下的翻转油缸力F分别为145 354 N和128 073 N。同理,可计算出半伸状态与全伸状态时,伸缩臂在-3°和65°状态下的翻转油缸力F,整理后结果如表1所列。

表1 翻转油缸在不同状态下的满载受力表

3 有限元分析

3.1 仿真分析模型创建

将Creo中创建的三维模型导入到Abaqus CAE分析软件中。在有限元软件中做如下处理。

(1) 去除对计算结果影响不大的特征以减少模型的计算量。

(2) 伸缩臂所用材质为Q460C,弹性模量E=210 000 MPa,泊松比μ=0.3。

(3) 货叉为外购标准件,此次分析主要考察伸缩臂,将货叉作为刚体处理。

根据零件尺寸大小,采取合适的方式分别进行网格划分,伸缩臂主体选用十结点二次四面体单元C3D10网格,划分了147 077个网格,划分后的有限元模型如图4所示。

图4 伸缩臂有限元模型

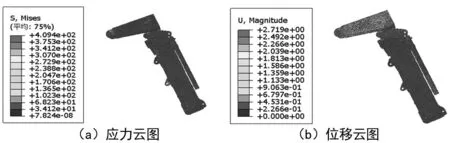

3.2 仿真结果

图4为伸缩臂全缩状态下,俯仰角为-3°时的有限元模型。设定俯仰油缸铰接点处以及伸缩臂与支座的铰接点处固定。并对货叉和调平油缸铰接点处加载相应的外力进行计算求解。得到的结果如图5所示。同理,可得到伸缩臂结构在其它极限工况下的仿真结果,如图6~10所示。

图5 伸缩臂仿真结果(全缩,-3°)

图6 伸缩臂仿真结果(全缩,65°)

图7 伸缩臂仿真结果(半伸,-3°)

图8 伸缩臂仿真结果(半伸,65°)

图9 伸缩臂仿真结果(全伸,-3°)

图10 伸缩臂仿真结果(全伸,65°)

从图5~10的仿真结果可以看出:①伸缩臂在受载状况下,结构整体应力较小,最大应力主要集中在油缸铰接点处和臂头处,这些部位均为结构的主要支撑受力区域,仿真结果与理论实际是相吻合的;②伸缩臂在六种极限工况下的最大应力为428.3 MPa,小于选用材料Q460C的屈服强度,满足使用要求;③在受载状况下,伸缩臂结构的最大位移发生在臂头处,这和实际情况是一致的,仿真结果可为设计提供参考;④整体位移变动范围在2.07~3.24 mm之间,形变较小,满足设计要求。

4 结 语

文中以一种液压调平式的伸缩臂机构为研究对象,分析了其工作状态下的极限工况。通过理论计算与有限元数值仿真相结合的方式,对伸缩臂在六种极限工况下的受力状态进行了分析。分析结果表明,结构的刚强度满足使用需求,为伸缩臂的结构设计提供了参考依据。