天然气用摆线泵设计及仿真分析*

恽 晖

(北京景正源重离子医疗技术有限公司 无锡分公司,江苏 无锡 214000)

0 引 言

随着经济的高速发展,环保和能源问题日益引起重视,低污染能源、高效率机械设备的市场应用前景也越来越广。相比于煤炭、石油,天然气对环境污染相对较少,我国和欧美也已开始大规模推广天然气的使用,这也促使了天然气相关领域设备的技术发展。作为流体机械领域和天然气行业的重要设备之一,摆线泵技术的应用效率、产品性能仍有一定提升的空间。近年来,随着这一设备使用经验的增加、相关技术的研究和仿真技术的发展,摆线泵的应用效率和产品性能提升成为行业研究的热点问题。

摆线泵主要由泵壳、转轴、内外转子、密封环、轴承等等零部件构成,其产品性能取决于轴承散热设计、转轴强度设计和转子设计,而大多数设计只关注转子的设计。轴承的散热情况和转轴强度对其效率、可靠性和安全性能的提升有很大影响。

笔者设计的轴承散热主要使用的冷却介质为50%浓度的乙二醇水溶液,在流道内流体处于湍流的情况下,通过计算其热阻系数再结合设计参数即可确定冷却介质进口温度,进而控制轴承温度。转轴强度设计主要是根据受力特点计算了弯曲应力和临界转速,保证可靠性满足要求。

近年来,随着计算机性能的发展和相关理论的成熟,仿真技术越来越多地应用于流体机械领域,通过对相关设备的结构、流场、温度场进行优化验证,仿真技术取得了不少成果,并且节省了时间和成本。因此,在设计完成后,进行了壳体、内外转子的模态仿真和整机热仿真。结果表明,此设计工作满足要求,对相关产品的设计和研究具有一定的借鉴意义。

1 摆线泵主要设计参数

化石燃料包括煤炭、石油、天然气等,是人类社会最重要的能源来源之一。但由于煤炭对空气的污染较为严重,国家已开始使用天然气进行替代,这就促进了天然气行业的发展,进而促进了行业内相关设备的设计研发。相关设备的设计方法也得到进一步完善。天然气的主要成分如表1所列[1]。

表1 天然气组分 /%

摆线泵是属于容积式泵的一种流体机械,具有结构简单、拆卸维修方便的特点,在化工、食品、医药等领域有着广泛的应用。天然气应用摆线泵,不仅要考虑摆线泵的结构特点,还要考虑天然气的性质。据此确定需要的设计参数包括压力、温度、流量等,如表2所列。

表2 摆线泵设计参数

1.1 轴承散热设计计算

轴承发热的主要原因是滚动体的自旋生热和滑动生热。但如果不能有效控制温度,将会导致轴承过热从而失效,进而进一步影响摆线泵的性能。为有效控制轴承的温度,不仅需要知道轴承的发热功率,还需知道冷却介质的参数和流道的参数。

此设计中,摆线泵共有三组五个轴承,流道材质为316不锈钢,冷却介质为体积浓度达到50%的乙二醇水溶液,其详细参数可通过查找相关文献获取[2-3]。轴承发热功率经过计算分别为190 W、170 W和42 W,由于前两者相差不大,采用了相同的设计。轴承散热的设计计算,主要过程是在保证散热流道内流体状态为湍流的前提下,计算确定雷诺数、阻力系数和普朗特数,再进一步确定传热热阻,最后再结合设计参数,确定冷却介质的进口温度。由于还需保证流体在流道内的流动,因此流道内的压降也需计算确定。

1.1.1 轴承散热计算

流体有层流和湍流两种状态,为使流道内换热良好,须保证其内流体状态为湍流,流体状态可通过雷诺数进行判断, 其计算如式(1)所列[4]。

(1)

为保证处于湍流状态,需保证雷诺数Re>3 000,据此可确定流速分别至少达到0.57 m/s和0.72 m/s,结合经验可取流速分别为0.8 m/s和0.93 m/s。

为确定对流换热系数,需计算普朗特数和努赛尔数。流体普朗特数计算公式如式(2)所列。

(2)

式中:Cp为等压比热容;V为静止热导率。

流体阻力系数可通过查莫迪图[5]获取。当取管壁绝对粗糙度为3.2 m时,可查取阻力系数分别为0.042和0.036。

湍流努赛尔数计算公式如式(3)所列。由于雷诺数、阻力系数和普朗特数已通过前述计算获得,据此计算可得努赛尔数分别为32.42和49.6。

(3)

对流换热系数计算公式如式(4)所列,可计算其值分别为1 847.92和 2 238.91。

(4)

传热热阻计算公式如式(5)所列。此设计中,轴承外圈到轴承腔壁的传热热阻忽略不计,可计算传热热阻Q分别为0.001和0.000 9。

(5)

式中:L为轴承腔壁到流道传热距离,取6.5 mm;k′为不锈钢导热系数。

流道传热面积和轴承内壁与流体平均温差如式(6)、(7)所列。

A=(D′-2×b)×π×a+(D′-b)×

π×b×2

(6)

(7)

该设计中,轴承温度需低于80 ℃,带入以上公式可知,冷却介质进口温度需低于61.95 ℃,进出口温度差为2.13 ℃。

1.1.2 压降计算

压降计算包括三部分:流道压降、配管压降和接头弯管压降。流道压降计算如式(8)所列,配管压降可通过查莫迪图获取,接头弯管压降据测算大约为0.006 MPa。通过计算,此设计压降取为0.03 MPa。

(8)

1.2 转轴强度设计计算

转轴的强度对摆线泵的运行平稳性和使用寿命有较大影响。对转轴进行受力分析可知,可通过对转轴所受弯矩、扭转强度、弯曲强度的分析来计算其临界转速。弯矩、扭转强度的计算较为简单,且结合设计经验可知,在这两方面已不会发生设计强度不够的情况,因此这里不再进行分析,只计算弯曲强度和临界转速。

转轴采用2Crl3调质材料,其抗拉强度为660 MPa,弯曲疲劳极限为295 MPa,扭转疲劳极限为170 MPa。根据结构特点,摆线泵转轴通常采用七段设计,此设计中转速为3 000 r/min,功率为40 kW。转轴的设计需与轴承的设计同时进行,两者的输入设计条件也差不多。但由于轴承多为标准件,故而转轴的轴径在设计时需做适度调整。

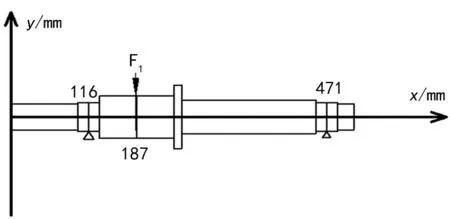

转轴最小直径根据公式(9)计算。据此可得最小轴径为24.1 mm,取25 mm。整体结构如图1所示,轴总长为512 mm。

(9)

图1 转轴结构图

对转轴进行受力分析发现,距转轴左端187 mm处受到12 600 N外力。轴有两个支撑点,分别位于116 mm和471 mm处。

弯曲应力校核如式(10)所列[6]。计算可得弯曲应力最大值位于距左端132 mm处,为12.88 MPa,该值小于许用应力,故而安全。

(10)

临界转速是达到转子固有频率时的转速,此时不仅会发生剧烈振动,弯曲应力也会增大。若长时间在此工况下运行,转轴会很快弯曲变形,甚至折断,因此,转轴的转速需远小于此值。临界转速的计算如式(11)、(12)所示[7],其中当量直径dv为63.55 mm,轴截面的惯性距I为800 629.8 mm4,支承距离与L的比值为0.69,轴所受的重力为350 N。据此可计算得到转轴的临界转速为21 536.64 r/min,远大于3 000 r/min,故而安全。

(11)

(12)

1.3 内外转子设计

内外转子作为摆线泵的核心部件,是设计重点之一,其直接影响摆线泵的效率和运行稳定性,其设计要点包括在满足性能要求的前提下,外形需尽量小;尽量降低流量脉动,以保证运行平稳;尽量减少泄露和摩擦损失[8]。

在理想情况下,当两个转子转动时,叶峰和叶谷将会相互啮合,但实际上二者之间存在一定间隙,因此实际型线为理想型线减去这一间隙。由此可以确定理想型线为共轭曲线。因此,内外转子设计的重点是需要根据此特点建立转子齿廓曲线方程。毛华永等[9]、陈俊等[10]和李刚[11]等人均在相关领域进行过研究。此设计中采用文献[9]中的方法,其外转子齿形圆包络线的直角坐标参数方程如式(13)、(14)所列。内转子工作齿廓曲线的直角坐标参数方程式如式(15)、(16)所列。

x=(Rcosα-ecosZ2α)±

(13)

y=(Rsinα-esinZ2α)±

(14)

x=Rcosα-ecosZ2α-

(15)

y=Rsinα-esinZ2α-

(16)

式中:R为生成圆半径,R=182 mm;α为极角;Z1为内转子齿数,Z1=5;Z2为外转子齿数,Z2=6;d为外转子齿形圆半径,d=32 mm;e为偏心距,e=14 mm;a为针齿半径。

据此设计的内外转子结构如图2所示。

图2 转子结构图

2 仿真分析

目前,通过有限元方法进行结构仿真与通过计算流体动力学方法进行温度场、流场仿真已变得越来越普遍。

因此,针对摆线泵的特点,进行模态仿真和整机换热仿真。模态仿真用于确定结构的振动特性,即固有频率和振型,避免共振。整机热仿真包括了轴承换热仿真,该方式可尽可能准确地计算各部位的温度,以防止过热。

摆线泵为动设备,因此为预防其产生共振,需对壳体、内外转子分别进行模态分析。其结构通过三维绘图软件进行建模。简化对模态仿真结果影响不大的特征(如壳体上的圆角、小孔等),保留内外转子的圆角特征。同时,为保证计算准确性,需结合计算机的性能,对内外转子叶峰和叶谷处的网格尽可能细化。壳体、内外转子前六阶模态计算结果如表3所列,计算结果显示均没有发生共振的可能。

表3 内外转子和壳体模态仿真结果

根据前述设计,对整机的散热进行了仿真分析。轴承部分仿真参数见轴承散热设计计算部分。结果如图3、4所示。仿真结果显示:轴承温度介于46~57 ℃之间,满足不超过80 ℃的要求。整机的温度控制也较好。

图3 整机仿真结果图4 轴承仿真结果

模态和整机热仿真结果显示这一设计不需进行改进,验证了设计方法的有效性。

3 结 语

天然气行业内相关设备的设计不仅技术性能要满足要求,且要达到高效,振动、噪声小,运行平稳的目标。摆线泵是行业内的重要设备之一,按照目前的情况来看,如果只注重内外转子的设计是不够的,还需进行轴承散热计算和转轴强度计算。文中轴承散热采用的冷却介质为50%浓度的乙二醇水溶液,换热流道内流体状态为湍流,通过传热热阻系数的计算和相关设计参数确定进口的冷却介质温度。经过计算可知,如果冷却介质进口温度低于61.95 ℃,即可有效控制轴承温度低于80 ℃。然后根据受力特点计算了转轴的弯曲应力和临界转速。结果可得,弯曲应力最大值位于距左端132 mm处,为12.88 MPa;转轴的临界转速为21 536.64 r/min,远大于3 000 r/min,故而均满足要求。内外转子设计采用了经过设计验证的转子齿廓曲线方程。在设计完成后,进行了壳体、内外转子的模态仿真和整机热仿真。结果显示设计不需要进行进一步的改进。

综上所述,在摆线泵的设计和仿真上,文章主要给出了一些工程上可应用的方法。利用该方法设计的天然气用摆线泵在实际使用后,其振动性能、运转平稳性方面优于同类产品。因此,此次相关设计方法具有一定的借鉴意义。