基于Simulink的压力流量串级均匀控制系统建模与仿真

◇深圳能源集团股份有限公司新疆分公司 杨松林

河西学院物理与机电工程学院 熊 丽

1 引言

在化工领域中,精馏过程是化工生产中的一个重要过程,精馏塔的压强是控制精馏塔运转的重要指标。在任何精馏塔的运行中,塔压应控制在规定参数内以便对其他参数进行相应的调整。塔压波动越大,则对其它各部分所需调节量越大而过高或过低都将使能耗增加[1-2]。如果塔压波动过大,会影响全塔塔体的气液相平衡和热量平衡,进而影响到塔体的物料平衡、精馏塔的分离精度、经济性及产品质量[3-4]。反之,如果塔压过低,则会降低产品收率或增加能耗。若塔顶压力过高,还可能引起设备腐蚀和泄漏等问题。对此,必须对塔顶进行有效的压力控制,选择好的精馏塔压力控制是关键。许多精馏塔都有自己的具体措施,以确保塔的压力稳定在适当的范围内。压力流量串级均匀控制方案在精馏塔塔压调节中比较适用。

简单均匀控制系统,虽然结构简单,但有局限性,比如当调节阀开启较小时,由于调节范围小(一般为1m/s左右),导致整个过程出现振荡;当调节阀关闭时间较长时,容易发生“卡涩”现象。当甲塔和乙塔的压力变化时,虽然调节阀的开度不变,但流量会根据阀门前后的压差而变化。如果将该系统用于液位控制,不能保证它能正常工作,或甚至造成设备的误操作或损坏。因此,必须采取一些措施来防止事故发生,如增设安全联锁装置等。但这些措施往往使系统变得过于复杂。如果用一般方法去控制,效果不很理想。而且成本也较高。为了克服这一缺点,需在原方案中增加一个流量副回路,形成一个串级均匀控制系统[5-6]。

2 压力流量串级均匀控制系统的设计

2.1 压力流量串级均匀控制系统数学模型的建立

压力流量系统原理图见图1所示。该系统由气液分离器、压力控制器、流量控制器和去加氢反应器组成。其中,气液分离器是脱乙烷塔最重要的部件之一,它对整个装置起着至关重要的作用。脱乙烷塔中的气体通过冷凝器进入分离器,但脱乙烷塔中的气体会直接影响精馏塔的塔压,所以分离器内需要采取一些措施来确保压力的稳定。在正常情况下,分离器可以将气相中的气体和液体分离掉;当出现异常时,由于气液分离器出口管与塔底连接管道之间有一个间隙,所以要及时进行调整。从分离器中排出的物料是加氢反应器的原料,故该物料也需要有一定的稳定性。

图1 压力流量系统原理图

由于压力对象比液位对象的自平衡作用要强得多,故采用简单均匀控制系统方案不易满足要求,所以设计了如图所示的系统。再将图1的原理图装换成系统框图,把各个环节及控制器都转换成系统框图的方框图,最终得出如图2所示系统框图。

图2 压力流量系统框图

在压力、流量稳定时,输入量和输出量相等,压力、流量保持不变。当存在扰动时,输入和输出都发生变化。此时的稳态模型为非线性方程。通过对控制系统进行线性化处理后,可以得到一个线性反馈控制规律。当扰动发生时,如入口阀开度突然提高或出口阀突然降低,输入大于输出导致流量增加,控制器具有正向偏差,由于控制器是反作用的,系统的输出减少,由于流量控制器反馈导致阀门开度提高,流出量增大,输入量重新等于输出量,系统达到一种新的平衡状态。反之,如果输入小于输出量,则液位下降,流量控制系统产生负向偏差,在流量控制器的负反馈下,流量控制器的输出增加,阀开度降低,从而导致输出下降,使输入量再次等于输出量,即系统进入另一个新的平衡状态。

说明:PC为压力控制器,FC为流量控制器,PT为压力变送器FT为流量变送器。

2.2 压力流量串级均匀控制系统的传递函数

传递函数为零初始条件下,线性系统的输出的 Laplace变换与输入的Laplace变换之比。其表达式为:

后来,随着颍河的多次改道,小商河水日益枯竭,不再是一个水气氤氲,凤凰栖身的所在。干涸的河道,凝滞的河水,千年沧桑应如是,迢迢来路应如是。

其中Y(s)为输出的Laplace变换,U(s)为输入的Laplace变换。传递函数是描述线性系统动态特性与静态特性的基本数学工具之一,传统的经典控制理论、频率响应法和根轨迹法等主要研究方法都是基于传递函数的。系统的传递函数可与描述其运动规律的微分方程互换。本文直接给出了传递函数,根据系统各元件的传递函数及其相互连接关系,列出了压力流量串级均匀控制系开环与闭环的传递函数。

本文所研究的串级均匀控制系统为双闭环系统,工艺要求脱乙烷塔波动幅度尽量小,液位波动幅度也尽可能小,其主被控对象的传递函数与副被控对象的传递函数处理根据其具体的参数可转化为如下传递函数:

主被控对象:

副被控对象:

3 系统的整定方法

均匀控制系统的参数调节原理如下:①为了保证液位不超过允许的波动范围,首先设定控制器参数;②调整控制器参数,充分发挥容器的缓冲作用,使液位在允许的最大范围内波动,使输出流量尽可能平稳;③根据工艺的流量和压力参数调整控制器的参数。

3.1 经验整定法

经验整定法的特点就是根据经验整定主、副控制器的参数值来达到所预定的要求。在设计中采用这种方法时必须考虑以下几个方面:第一点调节规律要符合系统的特性参数;第二调节速度快,即调节范围大;第三调节精度高;第四稳定性好。一般串级控制系统的主、副控制器参数由大到小进行整定。而串级均匀控制系统与串级控制系统的整定过程相反,需要对参数由小到大进行调节,使被控变量的过渡曲线成为一个缓慢的非周期衰减过程,具体如下所示。

(1)将主控制器的比例度置于适当的经验值上,然后将副控制器的比例度由小到大进行调整,观察过程曲线,直至副被控变量呈现缓慢的非周期衰减振荡过程。

(2)副控制器的比例固定,主控制器的比例度由小到大进行调整,对过程曲线进行观察,直到主被控变量显示出缓慢的非周期衰减过程。

(3)为了防止对同一方向的干扰导致被控变量之间的余差超过允许的范围,可根据物体的具体情况适当增加积分作用。

3.2 停留时间法

所谓停留时间t就是操纵变量在被控对象的可控范围内流过所需的时间。据推证,停留时间t约等于对象时间常数T的一半,即t≈T/2。因此,按停留时间整定控制器参数,实际上是按对象的特性进行参数整定。如果有效容积在液体测量范围是V,正常生产过程中的体积流量为Q,则停留时间t为

采用停留时间法调整控制器的参数主要有以下几个步骤:①计算停留时间t;②在选择纯比例控制的时候,副控制器会根据经验调整比例度;③根据停留时间t查表,确定主控制器整定参数值。如果照顾流量,选择较大的一组参数,请选择较小的一组参数,如果需要兼顾这两个因素,请仔细调整这两组参数之间的参数,直到满足生产要求。

3.3 主、副控制器的参数整定

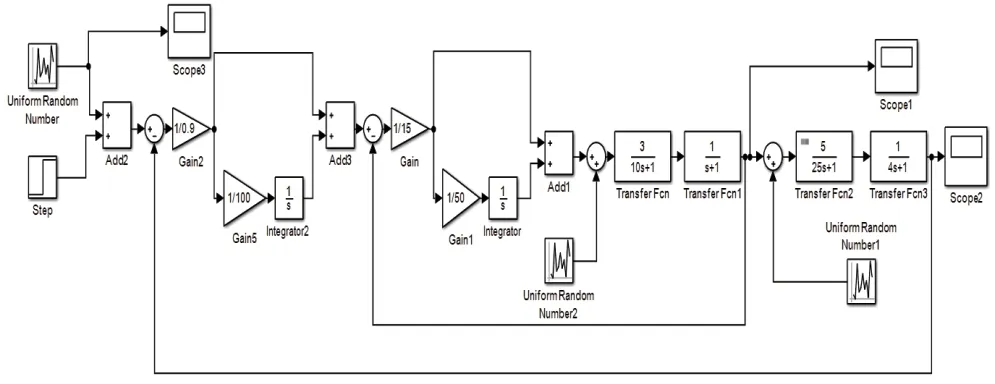

根据压力流量串级均匀控制系统的要求,主控制器选择PI控制器,副控制器选择PI控制器,参数整定的过程如下:首先,我们以经验取主控制器的δ1=4,然后将副控制器的δ2从小到大进行调整,基于Simulink模块[7-9]的系统框图如图3所示,观察过程曲线,当δ2=6.7的时候,副变量的响应曲线大致是缓慢非周期的曲线,系统副变量响应见图4。然后,压力流量串级均匀控制系统副控制器的比例度保持δ2=6.7保持不变,由小到大地整定该系统主控器的比例度δ1,观察主响应过程曲线直至出现缓慢非周期震荡过程。

图3 系统框图(δ1=4、δ2=6.7)

图4 副变量响应图(δ1=4、δ2=6.7)

记录下此时的比例度δ1=0.8,系统框图如图5所示,系统主变量响应如图6所示。

图5 系统框图(δ1=0.8、δ2=6.7)

图6 主变量响应曲线图(δ1=0.8、δ2=6.7)

为了防止所设干扰造成被控变量出现稳态误差,需在主、副回路中加入适当的积分作用来消除静态误差,且需要加大比例度值调节动态特性,取=50、=25、δ1=0.9、δ2=15。

4 基于Simulink的压力流量控制系统的参数及模型确定

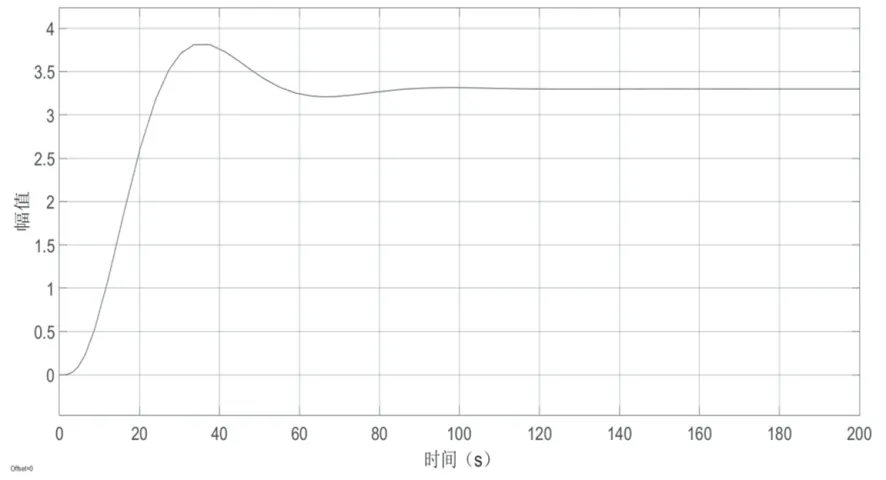

由于本压力流量控制系统的输入信号即是阶跃信号,所以仿真时也采用的是阶跃信号输入。在压力流量串级均匀控制系统数学模型的阶跃信号输入仿真结果中,副变量响应曲线如图7所示,主变量响应曲线如图8所示。

图7 副变量响应曲线(=50、=25、δ1=0.9、δ2=15)

图8 主变量响应曲线(=50、=25、δ1=0.9、δ2=15)

从图7和图8可以看出,系统的副变量动态响应过程并不是很理想,在快200秒时系统才达到稳态,且超调量过大,过渡过程的时间较长。主变量的动态响应也达不到系统要求,参数不能够缓慢的变化,主、副响应曲线表明了系统的动态响应并不是很理想,其综合性能也远远不能满足要求,所以考虑到以上问题,需要对系统的传递函数进行修改及对主变量和副变量各自控制器的参数进行细微修改。

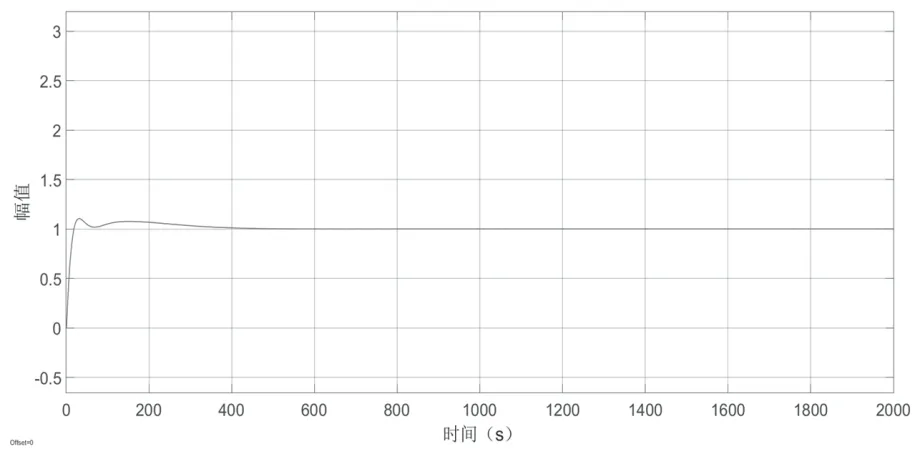

保持主、副控制器的比例度不变,增大主、副控制器的积分常数至=100、=50时系统图的主副响应情况如图9和图10所示。从图9和图10可以看出,系统的副变量动态响应过程虽有一定的波动,但其波动的幅度并不大,在可预计的期望之内。主变量的动态响应则很好的达到系统预计要求,即参数能够缓慢的变换。综上所述,主、副响应曲线表明了系统的动态响应已经达到预期值,其综合性能已满足要求。下一步需要对系统进行抗干扰能力的测试。

图9 副变量响应曲线(=100、=50、δ1=0.9、δ2=15)

图10 主变量响应曲线(=100、=50、δ1=0.9、δ2=15)

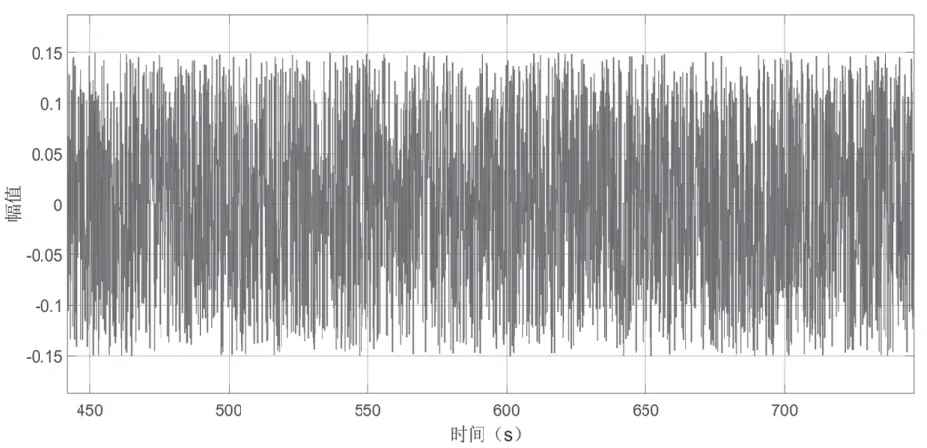

在实际生产中,压力流量串级均匀控制系统不可能处于理想状态,故需要其中主要干扰给出,尽可能做到贴切实际模型所处环境与运行状态。设输入端受如图11所示幅值为0.35的随机干扰影响,主、副变量均施加如图12所示幅值为0.15的随机干扰。

图11 输入端干扰

图12 主、副变量的干扰

则此时在所有的参数保持不变的的情况下,加入干扰源之后的系统框图如图13所示。副响应曲线如图14所示,主响应曲线如图15所示。从图14和图15可以看出,系统的副变量动态响应过程在有干扰的情况下响应曲线依旧可以保持较为良好的稳态,受干扰的影响不大。主变量的动态响应在有干扰源的情况下,还能很好的达到系统设计要求且输出波动符合均匀系统的定义,即输出能够较缓慢的变换。综上所述,主、副响应曲线表明了系统的动态响应已经达到预期值,其综合性能已满足要求。

图13 压力流量串级均匀控制系统(有干扰源)

图14 副变量响应曲线(有干扰源)

图15 主变量响应曲线(有干扰源)

5 结束语

本文利用 MATLAB 软件中的Simulink模块对压力流量串级均匀系统进行了建模仿真分析,并对处在有干扰与无干扰两种情况下的系统性能做了较为详细地分析。通过对两种情况下系统仿真的响应曲线的对比分析可得,本文所建立的串级均匀控制系统具有良好的抗干扰能力,整个控制仿真模型对压力、流量参数实现了良好的控制效果。仿真结果表明,该系统基本能够达到设计要求,保证系统在有干扰的情况下也能够使变量无较大波动的变化。