水平井防砂控水一体化技术在海上油田低产井治理的应用

◇中海油能源发展股份有限公司工程技术分公司 王 辉 蔡振华 张 震 陈 凯 朱建英 潘 彬

海上油田水平井控堵水一直是众多油田攻关的难题,特别是在疏松砂岩底水油藏的开发上,不仅要面对高含水治理的难题,更要对出砂问题一并治理,这对防砂控水一体化工艺的研究提出更高的要求。本文以海上C油田的A1H1井为例,针对投产后的低产井出砂高含水治理的问题,介绍连续封隔体防砂控水一体化技术,结合工艺与油藏动态分析的认识,开展防砂控水一体化技术的现场应用。A1H1井在措施后防砂和控水效果都比较明显,取得了阶段的成功和认识,在海上油田水平井防砂控水技术的推广具有一定的参考意义。

1 前言

水平井防砂和控水的两种技术种类较多,并且都比较成熟,但随着工艺和工具的发展,和一体化施工能力的提升,以及油田生产面临的的问题复杂程度提高,单一的技术已经不能满足油田生产的需求,因此一体化技术的推进是势在必行的。

海上C油田属于疏松砂岩底水油藏,采用水平井开发,投产初期产量高,递减速度快,无水采收期短,高含水的问题已经严重制约到了油田的开发。高含水阶段采取高液量稳产的策略遇到了海上平台流程处理量的限制,并且疏松砂岩采取高液量的生产,出砂现象已经频繁出现,不仅影响单井的产能,而且地面大量的泥砂对过滤设备造成严重影响,不断的出砂更加剧的了电泵不稳定生产,马达堵转卡泵等问题频发,导致电泵运行寿命周期降低,检泵工作增加带来了成本的大大增加,如何有效防止储层出砂和延缓底水上升成为油田急需解决的瓶颈问题。

2 连续封隔体防砂控水一体化技术原理

防砂原理:连续封隔体和ICD联合防砂控水技术是一种新型的防砂控水一体化技术,采用的新型充填颗粒具有轻质密度,密度仅为1.05g/cm3,比常规充填的陶粒更轻,更容易被携砂液充填,具有更高的充填效率和紧实的充填效果。连续封隔体颗粒不仅具有支撑井壁、避免泥岩垮塌的作用,还可以起到建立固定砂桥的作用,防止固相颗粒运移。因ICD筛管的限流作用,充填作业的排量被一定程度的限制,若采用常规陶粒或石英砂将发生桥堵而提前脱砂的问题,因此必须采用易携带的低密度颗粒充填。低密度颗粒对比常规颗粒因其流动性强必然实现更好的充填紧实程度和更高的充填率。采用循环充填,但对比砾石充填技术省去了中心管(冲管)。当以一定排量充填时,因为ICD筛管具有限流作用,跟端ICD筛管因流量限制而憋压,会自然使携砂液克服沿程摩阻向趾端引流,实现全水平段环空充填。

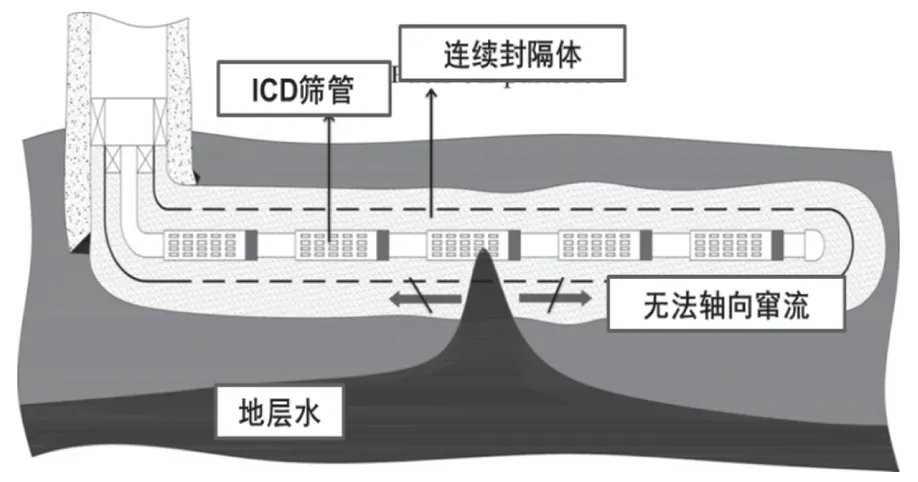

控水原理:水平井若水平段存在明显的渗透率极差,在一定的生产压差下在水平段的动用程度是不均衡的,井口产水达到90%以上时,也会存在局部高含水突破的情况,通常的控水措施限制了水平段的径向方向流动,但对管外窜流的限制效果不理想,连续封隔体颗粒具有全水平段限制轴向窜流,减少在水平方向的流动,水平段分段采用ICD流入控制装置可以给高渗产水段提供一个附加压差,限制高渗段对应的高速水流的径向流入,可以有效减缓底水锥进的速度,并且根据水平段渗透率分布情况采用不同限流阀值,减少对原油流体的限制,原理示意如图1所示。最终实现均衡产液剖面、抑制水产出的目的,消除井筒内水窜导致的油水矛盾,提高产油量,从而实现降水增油的目标。

图1 防砂控水一体化技术原理示意图

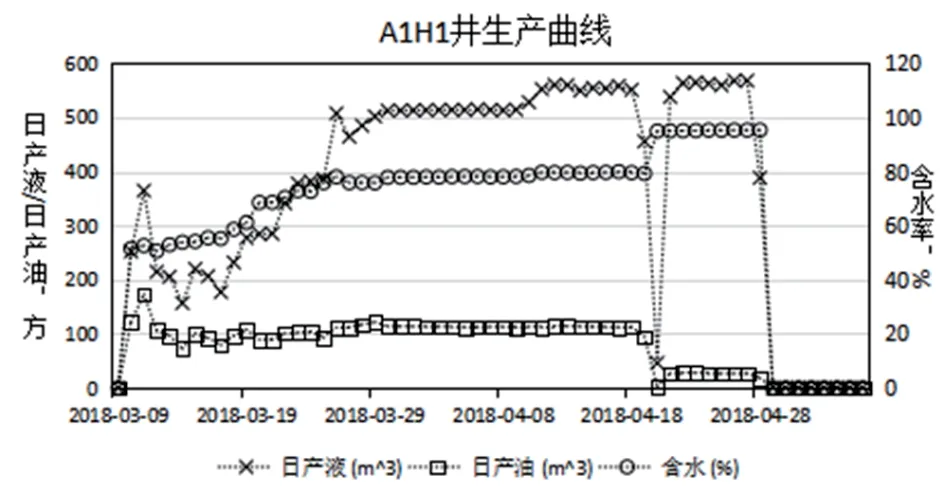

3 低产井原因分析及治理对策

海上C油田A1H1井2018年投产,生产馆陶组砂体,高孔高渗储层,地层原油粘度3.6mPa.s,水平段长度276m,平均渗透率29.6%,平均渗透率5442mD,储层钻遇率83.3%,防砂方式采用优质筛管砾石充填。A1H1井投产初期有出砂迹象,现场取样出砂量较少,生产情况:油压4.61MPa,流压5.6MPa,频率35Hz,日产液219m3,日产油100.8m3,含水54.1%,生产压差1.6MPa。2018年4月19日,频率从40Hz提至45Hz,出现欠电压停泵,再次试启失败,报警马达阻转,反转测试仍然马达阻转,经过多次试启不成功,怀疑井下出砂沉降导致电泵遇卡;该井从环空补液生产,产出基本为注入水,4月28日关停下线,进行吸水能力测试;4月29日从套管反挤生产水,井口打压10MPa,压力基本不降,推测井下已经砂埋与地层无法沟通,故障前正常生产日产液551m3,日产油112m3,含水80%,频率40Hz,油压2.5MPa,流压6.1MPa,生产压差1.1MPa,生产曲线见图2所示。

图2 A1H1井生产曲线

原因分析:关停前取砂样进行粒度分析,主要以中砂和细砂为主,粒径分布在125~250μm,防砂筛管管柱采用120μm防砂精度的桥式符合筛管,充填颗粒采用20/40目的人造支撑剂,通过实验结果和防砂方式对比分析,判断出砂的原因为筛管出现破损,并且关停前生产压差较之前有减少趋势,说明地层存在泄压点。水平段钻遇46m你岩层,当井筒见水后,地层水携带泥质在井筒中运移,逐步堵塞筛管,筛管上承受更大的压差,存在筛管破损的可能性。

治理措对策:采取大修治理重新防砂,需要取出原破损筛管,重新砾石充填完井,存在筛管无法取出的风险,根据矿场经验成功率较低。采用重新下入小尺寸筛管二次防砂,对产能通道影响较大,影响油井产能较明显,不但成本高,而且会再次出现泥堵出砂问题。采取侧钻其他层会导致该井位储量无法控制,A1H1井剩余潜力较大,不建议放弃该井位。因此采用新型防砂控水一体化技术可以满足该井的需求,不仅可以重新防砂控制地层出砂情况,并且该井投产含水50%,生产一个月时间含水上升至80%,存在底水突破的优势通道,有控制含水上升的需求。

4 现场应用

2018年11月开始进行防砂控水措施作业,方案设计思路在本井原防砂管内下入控水筛管,在控水筛管和防砂筛管之间充填封隔体,进行分段控水。水平段下入ICD控水管柱四段,共计长度314m,连续封隔体开始充填排量458L/min,返出排量250 L/min,充填起始压力2.4MPa,充填最高压力4.4MPa;充填结束排量118 L/min,返出排量110 L/min,充填压力3.8MPa,基本符合地层循环测试后,充填参数优化后的结束压力和排量(设计充填结束压力4MPa,充填结束排量100L/min)。设计加砂量0.86m3,充填过程中加砂量2.28m3,充填结束后,反循环洗井,返出砂量0.1m3,实际充填砂量2.18m3。

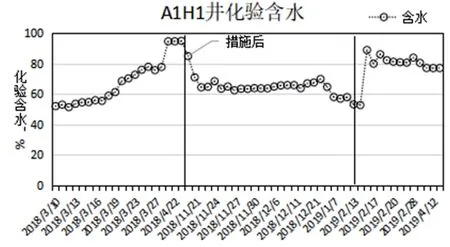

A1H1井施工顺利完成,措施后A1H1井井口取样基本不出砂,初期有少量返排出来砂砾,后期不存在出砂现象,化验含水从80%下降至68%,下降幅度15%,控制含水有效期3个月总有,含水趋势曲线见图3。由于下入控水装置后生产压差较措施前扩大至3.6MPa,产液量下降至163m3,产油量下降至57m3。

图3 A1H1井措施前后含水对比

5 结论

(1)随着油田开发至中后期,含水上升至高含水期,换大泵生产的趋势是在所难免的,面临高含水、高液量、高冲刷,出砂现象将会频发,防砂控水一体化技术在水平井上的应用在油田开发上将会越来越多,目前的一体化技术仍处在发展阶段,成熟应用和推广的技术仍然较少,需要进一步完善技术和工具的研发工作。

(2)连续封隔体防砂控水一体化技术在海上C油田取得了阶段的成功,在低产井A1H1上措施后不在出砂,含水也下降了12%左右,这在仅进行水平井控水措施上都属于效果较好的案例,但是由于控制液量的范围超过预期,生产压差过大,导致产液量无法恢复至措施前,日产油量损失较明显,在增油方面工作仍需要继续深入研究,优化控水的力度,以达到措施的经济性。